Ga2O3基异质集成pn结的制备方法

ga2o3基异质集成pn结的制备方法

技术领域

1.本技术属于半导体材料领域,具体涉及一种ga2o3基异质集成pn结的制备方法。

背景技术:

2.ga2o3是一种非常有吸引力的宽禁带半导体材料,其禁带宽度为4.6~4.9ev,这相当于si的4倍以上,比同属宽禁带半导体材料的sic、gan等还要高不少,这使得其具有高达8mv/cm的击穿电场强度和高达3444的baliga优值指数。因此,基于ga2o3研制的器件将具有更小的导通损耗,更高的功率转换效率和更高的耐压。除此以外,可通过提拉法生产大尺寸、低成本、高质量的ga2o3晶圆也是其优势之一,这使得ga2o3在新能源发电以及高压输电系统等需求高功率高耐压器件的领域具有十分广阔的应用前景。

3.然而,由于缺乏合适的浅受主以及价带顶平坦导致的空穴有效质量大,迁移率低,ga2o3的p型掺杂目前仍是一个难题。这使得ga2o3基的双极型器件难以实现,大大限制了ga2o3材料的应用。而目前应用最广的半导体材料si以及同属宽禁带半导体材料的gan、sic和金刚石等的p型掺杂则相对成熟,通过将n型ga2o3与p型半导体材料进行异质集成,形成ga2o3基异质pn结,可以大大拓展ga2o3材料的应用范围。

4.目前实现n型ga2o3与p型半导体材料的异质集成的方式主要是基于外延的方法以及胶带剥离法。基于外延的方法由于材料之间的热失配和晶格失配,生长出的n型ga2o3层的质量较难控制。而机械剥离法一方面由于剥离下来的膜可能会有一定的翘曲,机械剥离法主要依靠范德华力进行键合,因此机械剥离法制备的异质pn结界面结合不够紧密,影响器件的电学性能,同时该方法难以实现晶圆级的结构的制备,难以进行大规模应用。

5.基于此,提供一种ga2o3基异质集成pn结的制备方法,实属必要。

技术实现要素:

6.本发明的目的在于提供一种一种ga2o3基异质集成pn结的制备方法,以解决现有技术中ga2o3材料p型掺杂困难,将n型ga2o3材料与p型半导体材料进行异质集成后电学性能受限的问题。

7.为了实现上述目的,本发明提供一种ga2o3基异质集成pn结的制备方法,包括:

8.s1:提供n型ga2o3晶片,所述n型ga2o3晶片的一表面为抛光面;

9.s2:提供p型半导体晶片,所述p型半导体晶片的一表面为抛光面;

10.s3:将所述n型ga2o3晶片和p型半导体晶片的至少一种作为待剥离材料,自所述待剥离材料的抛光面进行离子注入,于所述待剥离材料中形成缺陷层;

11.s4:将所述n型ga2o3晶片的抛光面与所述p型半导体晶片的抛光面键合,制备第一复合结构;

12.s5:对所述第一复合结构进行退火处理,沿所述缺陷层对待剥离材料进行剥离,形成带有表面损伤层的第二复合结构;

13.s6:对带有表面损伤层的第二复合结构进行表面处理,去除表面损伤层,形成第三

复合结构;

14.s7:对第三复合结构进行同质外延,生长经过剥离的材料的外延层,形成第四复合结构;

15.s8:对第四复合结构的两侧表面进行金属沉积并进行退火,制备欧姆电极,形成ga2o3基异质pn结。

16.所述n型氧化镓晶片包括α-ga2o3晶片、β-ga2o3晶片、γ-ga2o3晶片、δ-ga2o3晶片和ε-ga2o3晶片中的一种。

17.所述p型半导体晶片包括硅晶片、碳化硅晶片、金刚石晶片和氮化镓晶片中的一种。

18.在所述步骤s3中,离子注入包括h离子注入及he离子注入中的一种或多种的组合;离子注入的能量为10kev~200kev,剂量为1

×

10

16

ions/cm2~1

×

10

18

ions/cm2,温度为20℃~200℃。

19.在所述步骤s4中,所述键合的方法包括表面活化键合、金属键合、亲水性键合及阳极键合中的一种;所述键合的真空度为1

×

10-7

pa~5

×

10-5

pa,压力为10mpa~500mpa,温度为室温。

20.在所述步骤s5中,对所述第一复合结构进行退火处理在由真空、氮气、氧气、惰性气体中至少一种形成的气氛下进行,退火温度为200℃~1000℃,退火时间为1min~72h;

21.在所述步骤s8中,退火在由真空、氮气、氧气、惰性气体中至少一种形成的气氛下进行,退火温度为200℃~1000℃,退火时间为30s~1h。

22.在所述步骤s6中,表面处理采用的方法包括机械研磨、化学机械抛光、干法刻蚀、湿法刻蚀中的一种或多种的组合。

23.在所述步骤s7中,同质外延采用的方法包括气相外延、化学气相沉积、分子束外延、脉冲激光沉积中的一种或多种的组合。

24.在所述步骤s7中,当外延方式为气相外延时,生长温度为800~1000℃,采用的ga源为gacl,其分压为20~200pa,o源包括o2、臭氧、氧等离子体和空气的一种或多种的组合,载气为n2或ar的一种或多种的组合;

25.当外延方式为化学气相沉积时,生长温度为500~1100℃,ga源为高纯ga、三乙基镓或乙酰丙酮镓,o源为o2或o2和水蒸气的混合气,载气为ar、he、n2中的一种或多种的组合,生长腔气压为1-100torr;

26.当外延方式为分子束外延时,生长温度为600~900℃,ga源为高纯ga,o源包括o2、臭氧、氧等离子体中的一种或多种的组合,掺杂源包括sn、si、mg、fe、ge、al、in中的一种或多种的组合,ga束流等效压力为5

×

10-9

torr~2

×

10-6

torr;

27.当外延方式为脉冲激光沉积时,衬底温度为400~600℃,沉积气氛为o2与ar的组合,其中o2占比为1~20%,生长气压为1

×

10-3

pa~2pa,激光功率密度为1~10j/cm2。

28.在所述步骤s8中,所述欧姆电极为由ti、al、ni、pt、au中的一种或多种的组合形成的金属堆栈;所述金属沉积的方法包括蒸镀法、溅射法、溶脱剥离法中的一种或多种的组合。

29.本发明的ga2o3基异质集成pn结的其制备方法通过离子束剥离与转移以及外延工艺,将n型ga2o3晶片和/或p型半导体晶片通过退火后的断裂剥离并通过键合的方式转移,并

沉积金属电极,得到了电学性能良好的pn结,解决了现有技术中ga2o3材料p型掺杂困难,而将n型ga2o3材料与p型半导体材料进行异质集成后电学性能受限的问题,对ga2o3材料在双极型器件领域的应用意义重大,大大拓展ga2o3材料的应用范围。

附图说明

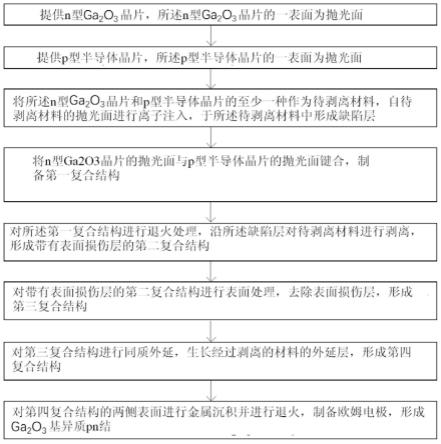

30.图1显示为本发明制备ga2o3基异质pn结的工艺流程图。

31.图2显示为本发明实施例一中提供的n型ga2o3晶片的结构示意图。

32.图3显示为本发明实施例一中提供的p型半导体晶片的结构示意图。

33.图4显示为本发明实施例一中对n型ga2o3晶片进行离子注入形成缺陷层的结构示意图。

34.图5显示为本发明实施例一中制备第一复合结构后的结构示意图。

35.图6显示为本发明实施例一中进行退火处理后形成第二复合结构的结构示意图。

36.图7显示为本发明实施例一中进行表面处理后形成第三复合结构的结构示意图。

37.图8显示为本发明实施例一中进行外延后形成第四复合结构的结构示意图。

38.图9显示为本发明实施例一中形成ga2o3基异质pn结的结构示意图。

39.图10显示为本发明实施例二中对p型半导体晶片进行离子注入形成缺陷层的结构示意图。

40.图11显示为本发明实施例二中制备第一复合结构后的结构示意图。

41.图12显示为本发明实施例二中进行退火处理后形成第二复合结构的结构示意图。

42.图13显示为本发明实施例二中进行表面处理后形成第三复合结构的结构示意图。

43.图14显示为本发明实施例二中进行外延后形成第四复合结构的结构示意图。

44.图15显示为本发明实施例二中形成ga2o3基异质pn结的结构示意图。

45.附图标记

46.100、110:n型ga2o3晶片;

47.100a、110a:n型ga2o3晶片的抛光面;

48.200、210:p型半导体晶片;

49.200a、210a:p型半导体晶片的抛光面;

50.300、310:缺陷层;

51.400、410:表面损伤层;

52.500:n型ga2o3外延层;

53.510:p型半导体外延层;

54.600、610:欧姆电极。

具体实施方式

55.以下结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围。

56.实施例一一种ga2o3基异质集成pn结的制备方法

57.如图1所示为根据本发明的实施例一的一种ga2o3基异质集成pn结的制备方法,包括以下步骤:

58.步骤s1:参阅图2,提供n型ga2o3晶片100,所述n型ga2o3晶片的一表面为抛光面100a;

59.作为示例,所述n型ga2o3晶片100可包括α-ga2o3晶片、β-ga2o3晶片、γ-ga2o3晶片、δ-ga2o3晶片、ε-ga2o3晶片中的一种。

60.具体地,所述n型ga2o3晶片100的尺寸可根据需要进行选择,如所述n型ga2o3晶片100的晶圆直径可包括2英寸~12英寸。所述n型ga2o3晶片100的表面取向可包括(001)、(010)及(-201)中的一种。所述n型ga2o3晶片100的抛光面100a的表面粗糙度应小于1nm,如0.5nm、0.3nm等,所述n型ga2o3晶片100的杂质类型包括si、sn、ge等,掺杂浓度为1

×

10

10

cm-3

~1

×

10

21

cm-3

,具体可根据需要进行选择。

61.步骤s2:参阅图3,提供p型半导体晶片200,所述p型半导体晶片的一表面为抛光面200a;

62.作为示例,所述p型半导体晶片200可包括硅晶片、碳化硅晶片、金刚石晶片、氮化镓晶片中的一种。

63.具体地,所述p型半导体晶片200的尺寸可根据需要进行选择,如所述p型半导体晶片200的晶圆直径可包括2英寸~12英寸,所述p型半导体晶片200的抛光面200a的表面粗糙度应小于1nm,如0.5nm、0.3nm等,所述p型半导体晶片200的掺杂浓度为1

×

10

10

cm-3

~1

×

10

21

cm-3

,具体可根据需要进行选择。所述p型半导体晶片200的种类并非仅局限于所述硅晶片、碳化硅晶片、金刚石晶片、氮化镓晶片,也可为其他能实现p型掺杂的半导体材料。根据所述p型半导体晶片200的材料的不同,其掺杂的杂质也不同,如si、sic、金刚石中较为常见的掺杂杂质为al,b,ga等,gan中掺杂杂质如mg等。

64.步骤s3:参阅图4,将n型ga2o3晶片100作为待剥离材料,自所述待剥离材料的抛光面(即n型ga2o3晶片100的抛光面100a)进行离子注入,从而在所述待剥离材料中形成缺陷层300;

65.p型半导体晶片200的厚度没有特别的要求,目前使用较多的一般在10-1000μm。缺陷层300的厚度为20-100nm。

66.作为示例,所述离子注入包括h离子注入及he离子注入中的一种或多种的组合。

67.作为示例,所述离子注入的能量为10kev~200kev,剂量为1

×

10

16

ions/cm2~1

×

10

18

ions/cm2,温度为20℃~200℃。

68.具体地,图4中的箭头表示离子注入的方向。在示例中,可自n型ga2o3晶片100的抛光面100a进行单类型离子注入,即可包括h离子注入或he离子注入。当注入离子为h离子时,所述h离子可对所述n型ga2o3晶片100的预设深度处的晶格形成破坏,形成所述缺陷层300,并在后续的退火过程中实现剥离,其中,形成所述缺陷层300的深度由离子注入的能量决定,而能否形成分离所需的缺陷密度由离子注入的剂量决定。进行离子注入后,缺陷层300一方面由于注入离子的加入造成晶格畸变,另一方面,离子在注入过程中会与原本的晶格发生碰撞,造成一定的原子移位,其中前者为缺陷层300的主要形成因素。

69.缺陷层的深度与离子注入的能量的计算公式为:

70.71.其中,e0为注入能量,n为离子浓度,sn(e)为核能损,se(e)为电子能损,r

p

为离子浓度最大处的深度。

72.当注入离子为he离子时,所述he离子会在所述n型ga2o3晶片的预设深度形成所述缺陷层300,所述he离子被缺陷层300捕获形成缺陷簇,在后续的退火过程中,部分所述n型ga2o3晶片100可以从缺陷浓度最大处实现剥离。

73.在另一示例中,也可自所述氧化镓单晶晶片的抛光面100a进行两种类型离子的共注入,即注入离子为h离子及he离子的组合,其中,所述h离子如上所述可用于形成缺陷,所述he离子可以被所述h离子形成的缺陷捕获,产生额外的压强,使得缺陷簇不断扩大并相互结合,形成可以用于所述n型ga2o3晶片100剥离的裂痕,可以有效地促进部分所述n型ga2o3晶片100在离子注入剂量较低的情况下剥离,可以有效地降低离子注入的总剂量(h离子时,剂量为1

×

10

16-1

×

10

18

ions/cm2,he离子时,剂量为1

×

10

15-1

×

10

17

ions/cm2,h、he共注时,h剂量为5

×

10

15-5

×

10

17

ions/cm2,he剂量为5

×

10

14-5

×

10

16

ions/cm2),缩短工艺总时长,提高效率。其中,所述离子注入的能量可为10kev、50kev、100kev、150kev、200kev等,剂量可为1

×

10

16

ions/cm2、5

×

10

16

ions/cm2、1

×

10

17

ions/cm2、5

×

10

17

ions/cm2、1

×

10

18

ions/cm2等,温度可为20℃、50℃、100℃、150℃、200℃等。有关所述注入离子的种类、能量、剂量、温度,均可根据需要进行选择,此处不作过分限制。

74.注入离子主要集中在缺陷层300中,呈高斯分布,缺陷层300和抛光面100a之间的区域留存注入离子基本可以忽略,该缺陷层300和抛光面100a之间的区域即后续剥离下来的薄膜,其晶格仍能保持完整。

75.此外,在其他实施例中,也可以将p型半导体晶片200作为待剥离材料对其抛光面进行离子注入,或者将n型ga2o3晶片100和p型半导体晶片200对其抛光面都进行离子注入。但是在n型ga2o3晶片100和p型半导体晶片200这两片晶圆都进行离子注入的情况下,后续在剥离时整体厚度较小,制作难度较高。

76.步骤s4:参阅图5,将n型ga2o3晶片100(在本实施例中,其经离子注入)的抛光面与p型半导体晶片200(在本实施例中,其未经离子注入)的抛光面键合,制备第一复合结构;

77.作为示例,所述键合的方法包括表面活化键合、金属键合、亲水性键合及阳极键合中的一种。

78.作为示例,所述键合的真空度为1

×

10-7

pa~5

×

10-5

pa,压力为10mpa~500mpa,温度为室温。

79.具体地,所述键合的真空度可为1

×

10-7

pa、2

×

10-6

pa、5

×

10-5

pa等,压力可为10mpa、100mpa、500mpa等,具体可根据需要进行选择,通过所述键合,可使所述n型ga2o3晶片100与所述p型半导体晶片200进行较为良好的键合,实现异质集成。

80.步骤s5:参阅图6,对所述第一复合结构进行退火处理,沿缺陷层300对待剥离材料进行剥离,形成带有表面损伤层400的第二复合结构;

81.其中,表面损伤层400是剥离以后所剩的那部分缺陷层。在本实施例中,第二复合结构包括依次叠置的所述p型半导体晶片200、n型ga2o3晶片100及表面损伤层400。

82.作为示例,对所述第一复合结构进行退火处理在由真空、氮气、氧气、惰性气体中至少一种形成的气氛下进行,退火温度为200℃~1000℃,退火时间为1min~72h。其中,所述退火温度可为200℃、400℃、600℃、800℃、1000℃等,退火时间可为1min、30min、1h、24h、

48h、72h等,具体可根据需要进行选择。

83.本发明的离子剥离转移方法与现有的机械剥离法相比,一方面,机械剥离法由于剥离下来的膜可能会有一定的翘曲,比起离子剥离转移中整片晶圆进行键合更难控制其表面平整度和翘曲,因此机械剥离法得到的键合区域受限,导致整体键合强度受限;另一方面,机械剥离法主要依靠范德华力进行键合,而离子剥离转移法中使用的键合方式,如表面活化键合,亲水性键合等形成了化学键,结合更紧密。

84.目前机械剥离法的工艺中使用的都是范德华力直接进行结合,而未采用特定的键合方法,加入键合可能可以在一定程度上加强结合,但仍未改变其无法制备晶圆级结构的问题,除此以外,机械剥离法的工艺相比离子剥离转移参数更难控制也是其难以实现大规模应用的一个原因。

85.步骤s6:参阅图7,对带有表面损伤层400的第二复合结构进行表面处理,去除表面损伤层400,形成第三复合结构;

86.第三复合结构包括p型半导体晶片200以及经步骤s5剥离的待剥离材料(即经剥离的n型ga2o3晶片100),经剥离的n型ga2o3晶片100的厚度为20nm-10μm。

87.作为示例,表面处理采用的方法包括机械研磨、化学机械抛光、干法刻蚀、湿法刻蚀中的一种或多种的组合。可以通过具体地去除速率与去除时间确定去除厚度,来确保表面损伤层400全部去除。

88.步骤s7:参阅图8,对第三复合结构进行外延,生长经过剥离的材料的外延层(即n型ga2o3外延层500),形成第四复合结构;

89.其中,生长n型ga2o3外延层500的厚度为20nm-1mm。

90.生长出的n型ga2o3外延层500与经剥离的n型ga2o3晶片100在材质上都是氧化镓,晶格结构都完整,区别在于其掺杂浓度可以不同。

91.需要说明的是,剥离下来的待剥离材料内虽然晶格完整,但会存在一部分电子陷阱,影响薄膜内激活的载流子浓度。本发明通过剥离转移的待剥离材料后再进行同质外延的方法,一方面可以生长晶格结构完整且电子陷阱少的氧化镓外延层,实现器件电学性能的增强,另一方面由于外延层的载流子浓度可以根据需要自由改变,可以提升整体器件制备的灵活性。

92.作为示例,在所述步骤s7中,所述外延为同质外延,同质外延采用的方法包括气相外延、化学气相沉积、分子束外延、脉冲激光沉积中的一种或多种的组合,其杂质种类和掺杂浓度均可根据需要进行调控。

93.具体地在所述步骤s7中,当外延方式为气相外延时,ga源为gacl,其分压为20~200pa,生长温度为800~1000℃,o源包括o2、臭氧、氧等离子体、空气的一种或多种的组合,载气为n2或ar的一种或多种的组合。

94.具体地,当外延方式为化学气相沉积时,ga源为高纯ga、三乙基镓或乙酰丙酮镓,o源为o2或o2和水蒸气的混合气,载气为ar、he、n2中的一种或多种的组合,生长温度为500~1100℃,生长腔气压为1-100torr。

95.具体地,当外延方式为分子束外延时,生长温度为600~900℃,ga源为高纯ga,o源包括o2、臭氧、氧等离子体中的一种或多种的组合,掺杂源包括sn、si、mg、fe、ge、al、in中的一种或多种的组合,ga束流等效压力为5

×

10-9

torr~2

×

10-6

torr。

96.具体地,当外延方式为脉冲激光沉积时,衬底温度为400~600℃,沉积气氛为o2与ar的组合,其中o2占比为1~20%,生长气压为1

×

10-3

pa~2pa,激光功率密度为1~10j/cm2。

97.步骤s8:参阅图9,对第三复合结构的两侧表面进行金属沉积并进行退火,制备欧姆电极600,形成ga2o3基异质集成pn结。

98.其中,进行金属沉积的第三复合结构的表面包括n型ga2o3晶片与p型半导体晶片的表面。

99.作为示例,在所述步骤s8中,所述欧姆电极600为由ti、al、ni、pt、au中的一种或多种的组合形成的金属堆栈。

100.具体地,所述欧姆电极600可为ti/al/pt/au金属堆栈、ti/al/ni/au金属堆栈、ti/au金属堆栈等,具体可根据需要进行选择。

101.作为示例,金属沉积的方法包括蒸镀法、溅射法、溶脱剥离法中的一种或多种的组合。

102.作为示例,对第三复合结构进行的退火处理在由真空、氮气、氧气、惰性气体中至少一种形成的气氛下进行,退火温度为200℃~1000℃,退火时间为30s~1h。其中,所述退火温度可为200℃、400℃、600℃、800℃、1000℃等,退火时间可为30s、1min、5min、10min、30min、1h等,具体可根据需要进行选择。在示例中,退火处理可以改善欧姆电极与半导体之间的界面特性,使界面接触良好,减小接触电阻,确保形成欧姆接触。

103.实施例二一种ga2o3基异质集成pn结的制备方法

104.图10~图15为根据本发明的实施例二的一种ga2o3基异质集成pn结的制备方法。本实施例二与实施例一的不同之处主要在于:将p型半导体晶片作为待剥离材料进行离子注入以形成缺陷层,之后退火过程中在缺陷层处剥离。

105.所述ga2o3基异质集成pn结的制备方法包括以下步骤:

106.步骤s1:可参阅实施例一,提供n型ga2o3晶片110,所述n型ga2o3晶片110的一表面为抛光面110a;

107.其中,有关所述n型ga2o3晶片的种类此处不作赘述。

108.步骤s2:可参阅实施例一,提供p型半导体晶片210,所述异质半导体晶片210的一表面为抛光面210a;

109.其中,有关所述p型半导体晶片210的种类此处不作赘述。

110.步骤s3:参阅图10,将p型半导体晶片210作为待剥离材料,自所述待剥离材料(即p型半导体晶片210)的抛光面210a进行离子注入,于所述待剥离材料中形成缺陷层310;

111.具体制备可参阅实施例一,此处不作赘述。

112.步骤s4:参阅图11,将n型ga2o3晶片110的抛光面110a(在本实施例中,其未经离子注入)与所述p型半导体晶片210(在本实施例中,其经离子注入)的抛光面210a键合,制备第一复合结构;

113.具体制备可参阅实施例一,此处不作赘述。

114.步骤s5:参阅图12,对所述复合结构进行退火处理,沿所述缺陷层310对待剥离材料进行剥离,获得带有表面损伤层410的第二复合结构;

115.具体制备可参阅实施例一,此处不作赘述。

116.步骤s6:参阅图13,对所述带有表面损伤层410的第二复合结构进行表面处理,去除表面损伤层410,形成第三复合结构;

117.具体制备可参阅实施例一,此处不作赘述。

118.步骤s7:参阅图14,对所述第三复合结构进行外延,生长经过剥离的材料的外延层(即p型半导体外延层510),形成第四复合结构;

119.具体制备可参阅实施例一,此处不作赘述。

120.步骤s8:参阅图15,对第四复合结构的两侧表面进行金属沉积并进行退火,制备欧姆电极510,形成ga2o3基异质pn结。

121.具体制备可参阅实施例一,此处不作赘述。

122.综上所述,本发明提供的ga2o3基异质集成pn结的制备方法,通过离子束剥离与转移以及外延工艺,将n型ga2o3晶片和/或p型半导体晶片通过退火后的断裂剥离并通过键合的方式转移,并沉积金属电极,得到了电学性能良好的pn结,解决了现有技术中ga2o3材料p型掺杂困难,将n型ga2o3材料与p型半导体材料进行异质集成后电学性能受限的问题,对ga2o3材料在双极型器件领域的应用意义重大,大大拓展ga2o3材料的应用范围。

123.具体来说,本发明采用界面处键合的异质结构并在键合结构上进一步外延生长,具有更高的键合质量和单晶质量。

124.现有的机械剥离法由于剥离下来的膜可能会有一定的翘曲,比起本发明离子剥离转移中整片晶圆进行异质键合更难控制其表面平整度和翘曲,因此得到的键合区域受限,导致整体键合强度受限;另一方面,现有的机械剥离法主要依靠范德华力进行键合,而离子剥离转移法中使用的异质键合方式,如表面活化键合,亲水性键合等形成了化学键,结合更紧密。因此,界面处键合的异质结构具有更高的键合区域质量。同时,避免了不通过异质键合直接外延生长出的n型ga2o3晶片和/或p型半导体晶片的质量较难控制的问题,界面处键合的异质结构可以保持完好的单晶质量,而现有的不通过异质键合直接外延生长出的基本为非晶或多晶。

125.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1