一种复合隔膜及其制备方法和应用与流程

1.本发明属于锂离子电池技术领域,涉及一种复合隔膜及其制备方法和应用。

背景技术:

2.隔膜是锂离子电池的重要组成部分,在锂离子电池的结构中,隔膜是至关重要的材料之一,目前,商业化的锂离子电池隔膜以聚烯烃隔膜为主,制备工艺正从干法向湿法过渡,但是近几年已经发展出了不同材料体系,不同制备工艺的隔膜。

3.隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性。根据物理、化学特性的差异,锂离子电池隔膜可以分为:织造膜、非织造膜(无纺布)、微孔膜、复合膜、隔膜纸、碾压膜等几类。虽然类型繁多,至今商品化锂离子电池隔膜材料重要采用聚乙烯、聚丙烯微孔膜。聚烯烃材料具有优异的力学性能、化学稳定性和相对廉价的特点,因此聚乙烯、聚丙烯等聚烯烃微孔膜在锂离子电池研究开发初期便被用作锂离子电池隔膜。

4.由于内部短路、外部加热,或者电池自身在大电流充放电时自身发热,使电池内部温度升高到90~100℃左右,锂盐lipf6开始分解;关于充电状态的碳负极化学活性非常高,接近金属锂,在高温下表面的sei膜分解,嵌入石墨的锂离子与电解液、黏结剂会发生反应,进一步把电池温度推高到150℃,此温度下隔膜融化,正负极大面积短路,温度继续升高,锂盐生成pf5,pf5进一步催化有机溶剂发生分解反应,热失控加速,热失控最高温度可以到底1000℃。无论什么原因都是由于隔膜被破坏导致的正负极的短路造成的失控,隔膜大面融合导致大面积的正负极短路是热失控加速的主要原因。这是隔膜的耐热性差造成的。

5.cn109728232a公开了一种锂离子电池用复合隔膜及其制备方法,所述锂离子电池用复合隔膜包括中间层和分别设置在所述中间层两侧、并与所述中间层贴合设置的第一外侧层及第二外侧层,所述中间层为无纺布薄膜,所述第一外侧层为聚乙烯薄膜或聚丙烯薄膜,所述第二外侧层为聚乙烯薄膜或聚丙烯薄膜。

6.cn110690400a公开了一种高浸润性锂离子电池用复合隔膜。其针对锂离子电池隔膜吸液能力和保液能力差的问题,提供一种高浸润性锂离子电池用复合隔膜,其隔膜的最外层是聚丙烯微孔膜,中间层是聚乙烯复合微孔膜,聚乙烯复合微孔膜的两面均涂覆一层相同的功能性涂层,所述功能性涂层由羟丙基-β-环糊精、纳米二氧化硅、硅烷偶联剂、粘结剂组成。

7.上述方案所述隔膜均存在有耐热性较差的问题,大大限制了其在实际中的应用。

技术实现要素:

8.本发明的目的在于提供一种复合隔膜及其制备方法和应用,本发明所述复合隔膜表面设置有硼氮六环分解得到的氮化硼镀层,可以在保证隔膜透气性的同时,大幅度提高隔膜的延展性以及强度,进而提高电池的安全性能。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种复合隔膜,所述复合隔膜包括基膜和设置于所述基膜表面的氮化硼镀层,所述氮化硼镀层由硼氮六环分解成氮化硼气凝胶后蒸镀制得。

11.本发明采用硼氮六环分解成氮化硼气凝胶后将之蒸镀在基膜表面,可以向成结构稳定且透气性好的复合隔膜,所述复合隔膜即减小了隔膜的局部短路风险,同时可以明显提高隔膜的散热能力、热失控温度以及拉伸强度,将之应用于锂离子电池后也可以大幅度提升电池的安全性能。

12.优选地,所述基膜的材料聚丙烯和/或聚乙烯。

13.优选地,所述基膜的厚度为5~20μm,例如:5μm、8μm、10μm、15μm或20μm等。

14.优选地,所述氮化硼气凝胶的厚度为0.2~3μm,例如:0.2μm、0.5μm、1μm、2μm或3μm等。

15.优选地,所述复合隔膜的面密度为12~13g/m2,例如:12g/m2、12.2g/m2、12.5g/m2、12.8g/m2或13g/m2等。

16.第二方面,本发明提供了一种如第一方面所述复合隔膜的制备方法,所述制备方法包括以下步骤:

17.(1)将硼氮六环带入加热管进行加热得到氮化硼气凝胶;

18.(2)对所述氮化硼气凝胶进行冷却处理,使用真空泵将氮化硼气凝胶通过隔膜基膜,得到所述复合隔膜。

19.本发明所述硼氮六环凝固点为-58℃,沸点为55℃,常温下(20℃)处于液态,常温下饱和蒸气压值为27.9kpa,本发明采用了原子沉积技术,利用硼氮六环分解形成氮化硼镀气凝胶,在将氮化硼气凝胶胶缓慢通过隔膜基膜,制成复合隔膜,由于氮化硼镀层具有良好的耐热及导热性能,含有氮化硼的复合隔膜可以有效提高隔膜散热能力,防止局部热量堆积,减小锂电池微短路的风险。

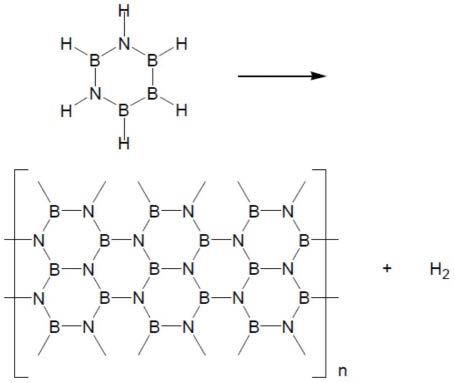

20.所述硼氮六环的分解方程式如式i所示:

21.b3n3h6(g)=3bn(s)+h2(g)

22.式i;

23.所述硼氮六环的加热分解结构式如下所示:

[0024][0025]

优选地,步骤(1)所述硼氮六环的纯度为99.5~99.9%,例如:99.5%、99.6%、99.7%、99.8%或99.9%等。

[0026]

优选地,所述将硼氮六环带入加热管的方法包括鼓泡法。

[0027]

优选地,步骤(1)所述加热的温度为1000~1100℃,例如:1000℃、1020℃、1050℃、1080℃或1100℃等。

[0028]

优选地,所述加热的时间为0.5~1.5h,例如:0.8h、0.8h、1h、1.2h或1.5h等。

[0029]

优选地,步骤(2)所述冷却处理的温度为70~90℃,例如:70℃、75℃、80℃、85℃或90℃等。

[0030]

优选地,所述冷却处理的时间为0.5~1.5h,例如:0.8h、0.8h、1h、1.2h或1.5h等。

[0031]

第三方面,本发明提供了一种锂离子电池所述锂离子电池包含如第一方面所述的复合隔膜

[0032]

相对于现有技术,本发明具有以下有益效果:

[0033]

(1)本发明采用硼氮六环分解成氮化硼气凝胶后将之蒸镀在基膜表面,可以向成结构稳定且透气性好的复合隔膜,所述复合隔膜即减小了隔膜的局部短路风险,同时可以明显提高隔膜的散热能力、热失控温度以及拉伸强度,将之应用于锂离子电池后也可以大幅度提升电池的安全性能。

[0034]

(2)本发明所述复合隔膜的透气性可达180.11s/100cc以上,水分可达716.34ppm以下,穿刺强度可达626.89g以上,md拉伸轻度可达247.74mpa以上,td拉伸轻度可达246.76mpa以上,md延展率可达94.23%以上,td延展率可达85.78%以上,md热收缩率可达0.36%以下,td热收缩率可达0.38%以下。

附图说明

[0035]

图1是实施例1所述复合隔膜的制备装置示意图,其中,1-质量流量控制器,2-加热管,3-复合隔膜,4-真空泵。

具体实施方式

[0036]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0037]

实施例1

[0038]

本实施例提供了一种复合隔膜,所述复合隔膜通过如下方法制得,所述方法使用的装置如图1所示:

[0039]

(1)采用鼓泡法将氮硼六环带入加热管,加热管温度1050℃,时间1h,制取得到氮化硼气凝胶;

[0040]

(2)将所述氮化硼气凝胶冷却到80℃,使用真空泵将氮化硼气凝胶缓慢通过厚度为9.47μm的聚乙烯基膜,得到厚度为10.25μm,面密度为12.5g/m2的复合隔膜。

[0041]

实施例2

[0042]

本实施例提供了一种复合隔膜,所述复合隔膜通过如下方法制得:

[0043]

(1)采用鼓泡法将氮硼六环带入加热管,加热管温度1020℃,制取得到氮化硼气凝胶;

[0044]

(2)将所述氮化硼气凝胶冷却到82℃,使用真空泵将氮化硼气凝胶缓慢通过聚丙烯基膜,得到所述复合隔膜,使用真空泵将氮化硼气凝胶缓慢通过厚度为9.01μm的聚乙烯

基膜,得到厚度为10.26μm,面密度为12.6g/m2的复合隔膜。

[0045]

实施例3

[0046]

本实施例提供了一种复合隔膜,所述复合隔膜通过如下方法制得:

[0047]

(1)采用鼓泡法将氮硼六环带入加热管,加热管温度1150℃,制取得到氮化硼气凝胶;

[0048]

(2)将所述氮化硼气凝胶冷却到80℃,使用真空泵将氮化硼气凝胶缓慢通过厚度为9.02μm的聚乙烯基膜,得到厚度为10.75μm,面密度为13g/m2的复合隔膜。

[0049]

实施例4

[0050]

本实施例提供了一种复合隔膜,所述复合隔膜通过如下方法制得:

[0051]

(1)采用鼓泡法将氮硼六环带入加热管,加热管温度950℃,时间1h,制取得到氮化硼气凝胶;

[0052]

(2)将所述氮化硼气凝胶冷却到80℃,使用真空泵将氮化硼气凝胶缓慢通过厚度为9.02μm的聚乙烯基膜,得到厚度为10.01μm,面密度为12.1g/m2的复合隔膜。

[0053]

实施例5

[0054]

本实施例提供了一种复合隔膜,所述复合隔膜通过如下方法制得:

[0055]

(1)采用鼓泡法将氮硼六环带入加热管,加热管温度1050℃,时间1h,制取得到氮化硼气凝胶;

[0056]

(2)将所述氮化硼气凝胶冷却到60℃,使用真空泵将氮化硼气凝胶缓慢通过厚度为9.04μm的聚乙烯基膜,得到厚度为10.35μm,面密度为12.5g/m2的复合隔膜。

[0057]

实施例6

[0058]

本实施例提供了一种复合隔膜,所述复合隔膜通过如下方法制得:

[0059]

(1)采用鼓泡法将氮硼六环带入加热管,加热管温度1050℃,时间1h,制取得到氮化硼气凝胶;

[0060]

(2)将所述氮化硼气凝胶冷却到100℃,使用真空泵将氮化硼气凝胶缓慢通过厚度为9.03μm的聚乙烯基膜,得到厚度为10.35μm,面密度为12.5g/m2的复合隔膜。

[0061]

对比例1

[0062]

本对比例使用实施例1所述聚乙烯基膜作为隔膜。

[0063]

对比例2

[0064]

本对比例与实施例1区别仅在于,直接将氮化硼颗粒和胶液混合后涂覆在基膜表面,得到复合隔膜。

[0065]

性能测试:

[0066]

对实施例1-6和对比例1-2得到的隔膜的性能进行测试,测试结果如表1所示:

[0067]

表1

[0068][0069]

由表1可以看出,由实施例1-2可得,本发明所述复合隔膜的透气性可达180.11s/100cc以上,水分可达716.34ppm以下,穿刺强度可达626.89g以上,md拉伸轻度可达247.74mpa以上,td拉伸轻度可达246.76mpa以上,md延展率可达94.23%以上,td延展率可达85.78%以上,md热收缩率可达0.36%以下,td热收缩率可达0.38%以下。

[0070]

由实施例1和实施例3-4对比可得,本发明所述复合隔膜的制备过程中,热处理的温度会影响制得复合隔膜的性能,将热处理的温度控制在1000~1100℃,制得复合隔膜的性能较好,若热处理的温度过低,氮化硼生产速率太慢,沉积厚度会偏低,热收缩率偏大,拉伸强度偏大,若热处理的温度过高,沉积厚度会偏高,影响透气效果。

[0071]

由实施例1和实施例5-6对比可得,本发明所述复合隔膜的制备过程中,冷却气凝胶的温度会影响制得复合隔膜的性能,将冷却气凝胶的温度控制在70~90℃,制得复合隔膜的性能较好,若冷却气凝胶的温度过低,bn颗粒会偏大,和基膜粘接不良,若冷却气凝胶的温度过高,颗粒太小,bn沉积到;孔隙内部,导致透气性降低。

[0072]

由实施例1和对比例1-2对比可得,本发明采用硼氮六环分解成氮化硼气凝胶后将之蒸镀在基膜表面,可以形成结构稳定复合隔膜,实施例1透气性可以达到187.45s/100cc,不会明显锂离子的通过率,极大的保证了锂离子电池的电性能。水分增加了1/7左右,电芯在加工过程中,极片和电芯都会长时间烘干,生产线对混合样水分的管控为400ppm,原料隔膜增加的水分是可以在加工过程中去除。此外,延展率有所降低,延展率降低可以降低叠片或者卷绕过程中隔膜打皱的风险,对电芯的加工是有利的。拉伸强度增加,提高了隔膜的抗穿刺性能,有效减低了锂枝晶穿刺隔膜的风险。热收缩明显降低,会增加电芯的热失控的t1温度,提高电芯的安全性能。

[0073]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭

露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1