钙钛矿晶硅叠层太阳能电池晶硅底电池的制作方法及电池与流程

1.本发明涉及太阳能技术领域,尤其涉及一种钙钛矿晶硅叠层太阳能电池晶硅底电池的制作方法及电池。

背景技术:

2.太阳能电池是推动可再生能源革命的最重要技术之一,如今人们对太阳能电池的研究已经在转换效率方面取得了重大进展。然而,提高光伏组件的效率仍然是必要的。更高的光伏组件可以使系统更加紧凑,从而降低系统的成本。

3.一般来说,在维持或提高光伏电池的电压的同时,减少吸收损失是必要的。此外,单结太阳能电池有一个效率上限(shockley-queisser极限),单结电池的效率并不能超越这个极限。鉴于此,提高光伏电池效率的策略之一是使用叠层电池。

4.叠层电池包括由具有不同吸收特性的材料组成的多个(≥2个)子电池,允许从太阳光谱中更有效的利用不同波段的光能。特别是,叠层电池将具有高效宽带隙的上层太阳能电池与具有低带隙的下层太阳能电池相结合,以提高整体效率。叠层允许高能光子在上部子电池(顶电池)中被吸收,这可以产生高电压以减少高能光子的热损失;并允许下部子电池(底电池)吸收低能光子(已通过上部子电池传输),有助于不同波段光子的能量收集。

5.由于其带隙特性,晶硅太阳能电池经常被用作叠层中的低级子电池。硅异质结下部子电池在叠层研究中占主导地位。为了开发适合商业规模生产的叠层结构,最好能优化下部子电池(即晶硅底电池)的性能和成本,以及它与形成叠层结构的后续工艺步骤的兼容性。例如对铟的消耗是有限制的,铟在地壳中的分布量比较小,又很分散,它被列入稀有金属,其会钙钛矿晶硅叠层太阳能电池的使用,钙钛矿晶硅叠层太阳能电池中的晶硅底电池中会涉及对铟材料的使用,因此十分有必要采用不同的晶硅底电池的方案。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,本发明提供了一种钙钛矿晶硅叠层太阳能电池晶硅底电池的制作方法及电池,其通过减少晶硅底电池中铟材料的投入,从而满足钙钛矿晶硅叠层太阳能电池的应用需求。

7.为了解决上述问题,本发明提出了一种钙钛矿晶硅叠层太阳能电池晶硅底电池的制作方法,所述方法包括:

8.制备硅片基底,所述硅片基底的厚度在100μm-500μm之间,所述硅片基底采用n型硅或者p型硅制成,所述硅片基底的电阻率为0.1ohm

·

cm至20ohm

·

cm之间;

9.在硅片基底的上表面制备第一钝化层,所述第一钝化层包括第一掺杂多晶硅层和第一隧穿氧化硅层,所述第一掺杂多晶硅层的厚度在0-135nm之间,所述第一隧穿氧化硅层的厚度在0-15nm之间;

10.在硅片基底的下表面的制备第二钝化层,所述第二钝化层的厚度在0-135nm之间;

11.在第二钝化层的下表面载流子选择性传输层,所述载流子选择性传输层的厚度在

0-200nm之间;

12.在所述载流子选择性传输层的下表面制备减反射层,所述减反射层的厚度在0-300nm之间;

13.在所述减反射层的下表面制备金属底电极层,所述金属底电极层的厚度为1-2000μm。

14.所述硅片基底的上表面制备有绒面结构或者抛光面结构,所述硅片基底的下表面制备有绒面结构或者抛光面结构;

15.在制备绒面结构时通过碱制绒工艺制备完成,绒面结构的表面粗糙度ra《2;在制备抛光面结构时通过酸抛光、或者碱抛光、或者机械抛光工艺制备完成,抛光面结构的表面粗糙度ra《0.2。

16.所述在硅片基底的上表面制备第一钝化层包括:

17.在基于n型掺杂多晶硅层制备第一钝化层时,控制第一钝化层中的n型掺杂多晶硅层的厚度为0-120nm,掺杂浓度为8*10

18

cm-3

至1.5*10

21

cm-3

,方阻为20-150ω/

□

;或者在基于p型掺杂多晶硅层制备第一钝化层时,控制第一钝化层中的p型掺杂多晶硅层的厚度为0-120nm,掺杂浓度为8*10

18

cm-3

至3*10

21

cm-3

,方阻为20-150ω/

□

;

18.在制备第一隧穿氧化硅层时,控制第一隧穿氧化硅层的厚度在0-15nm。

19.所述在硅片基底的下表面的制备第二钝化层包括:

20.在第一钝化层基于n型掺杂多晶硅层制备时,则第二钝化层基于p型掺杂多晶硅层或者p型扩散掺杂层制备,所述n型掺杂多晶硅层或者n型扩散掺杂层的方阻为20-150ω/

□

;或者在第一钝化层基于p型掺杂多晶硅层制备时,则第二钝化层基于n型掺杂多晶硅层或者n型扩散掺杂层制备,所述n型掺杂多晶硅层或者n型扩散掺杂层的方阻为20-150ω/

□

。

21.所述在硅片基底的下表面的制备第二钝化层包括:

22.在基于n型掺杂多晶硅层制备第二钝化层时,控制第二钝化层中的n型掺杂多晶硅层的厚度为0-120nm,掺杂浓度为8*10

18

cm-3

至1.5*10

21

cm-3

,方阻为20-150ω/

□

;或者在基于p型掺杂多晶硅层制备第二钝化层时,控制第二钝化层中的p型掺杂多晶硅层的厚度为0-120nm,掺杂浓度为8*10

18

cm-3

至3*10

21

cm-3

,方阻为20-150ω/

□

;

23.在制备第二隧穿氧化硅层时,控制第二隧穿氧化硅层的厚度在0-15nm。

24.所述在第二钝化层的下表面制备载流子选择性传输层包括:通过ald或pvd制备载流子选择性传输层;

25.所述载流子选择性传输层包括电子选择性传输层或空穴选择性传输层。电子选择性传输层的制备材料包括zno,taox,tiox,snox,tinx,zro2、tisnox、snznox及其衍生物中的一种或多种;空穴选择性传输层的制备材料包括moox,wox,vox,cu2o、cui及其衍生物中的一种或多种。

26.相应的,本发明还提供了一种晶硅底电池,所述晶硅底电池应用于钙钛矿晶硅叠层太阳能电池,所述晶硅底电池包括:

27.硅片基底,所述硅片基底的厚度在100μm-500μm之间,所述硅片基底采用n型硅或者p型硅制成,所述硅片基底的电阻率为0.1ohm

·

cm至20ohm

·

cm之间;

28.第一钝化层,所述第一钝化层位于所述硅片基底的上表面,所述第一钝化层包括

掺杂多晶硅层和第一隧穿氧化硅层,所述第一钝化层的厚度在0-135nm之间,所述第一隧穿氧化硅层的厚度在0-15nm之间;

29.第二钝化层,所述第二钝化层位于所述硅片基底的下表面,所述第二钝化层的厚度在0-135nm之间;

30.载流子选择性传输层,所述载流子选择性传输层位于所述第二钝化层载流子选择性传输层的下表面,所述载流子选择性传输层的厚度在0-200nm之间;

31.减反射层,所述减反射层位于所述载流子选择性传输层的下表面,所述减反射层的厚度在0-300nm之间;

32.金属底电极层,所述金属底电极层位于所述减反射层的下表面,所述金属底电极层的厚度为1-2000μm。

33.在基于n型掺杂多晶硅层制备第一钝化层时,所述第一钝化层中的n型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

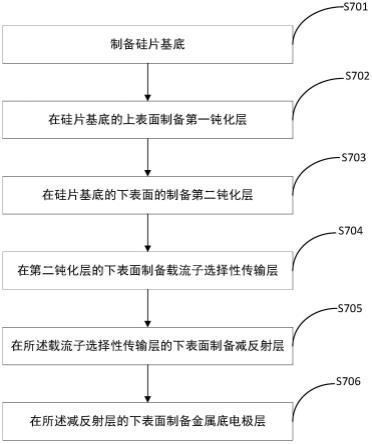

至1.5*10

21

cm-3

;或者在基于p型掺杂多晶硅层制备第一钝化层时,所述第一钝化层中的p型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至3*10

21

cm-3

;

34.所述第一钝化层的第一隧穿氧化硅层的厚度在0-15nm。

35.在第一钝化层包括n型掺杂多晶硅层时,所述第二钝化层包括p型掺杂多晶硅层或者p型扩散掺杂层制备;第二钝化层中的n型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至1.5*10

21

cm-3

;

36.或者在第一钝化层包括p型掺杂多晶硅层时,所述第二钝化层基于n型掺杂多晶硅层或者n型扩散掺杂层制备;第二钝化层中的p型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至3*10

21

cm-3

;

37.所述第二隧穿氧化硅层的厚度在0-15nm。

38.所述金属底电极层为全覆盖结构或者栅线结构。

39.本发明实施例中的晶硅底电池及其制作方法,可以减少铟材料的使用,使得晶硅底电池作为钙钛矿晶硅叠层太阳能电池的一部分,从而可以促进钙钛矿晶硅叠层太阳能电池的使用,使得商业化效率提高较高提升,通过增加减反射层,使得硅晶底电池的吸收能力得到增强。这种结构的晶硅底电池都是采用常规材料制备而成,可以减少贵金属铟材料的使用,降低了晶硅底电池的成本,也普及了晶硅底电池在钙钛矿晶硅叠层太阳能电池中的应用,也使得形成叠层结构的后续工艺步骤具有更强的兼容性。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

41.图1是本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第一结构示意图;

42.图2是本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第二结构示意图;

43.图3是本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第三结构示意图;

44.图4是本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第四结构示意图;

45.图5是本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第五结构示意图;

46.图6是本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第六结构示意图;

47.图7是本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的制作方法流程图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

49.具体的,图1示出了本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第一结构示意图,图2示出了本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第二结构示意图,该晶硅底电池包括:硅片基底、第一钝化层、第二钝化层、载流子选择性传输层、减反射层、金属底电极层,其中:

50.硅片基底采用n型硅或者p型硅制成,硅片基底的上表面和下表面为绒面结构或者为抛光面结构,硅片基底上表面设置有起到钝化效果的第一钝化层,下表面设置有起到钝化效果的第二钝化层;

51.第二钝化层的下表面设置有载流子选择性传输层,载流子选择性传输层的下表面设置有减反射层,减反射层的下表面设置有金属底电极层。

52.该金属底电极层可以是全覆盖结构,也可以是栅线结构,如图1中所示的为全覆盖结构的金属底电极层,图2所示的为栅线结构的金属电极层。

53.这里的第一钝化层包括掺杂多晶硅层和第一隧穿氧化硅层,第二钝化层包括掺杂多晶硅层和第二隧穿氧化硅层,或第二钝化层包括扩散掺杂层。这里第一钝化层与第二钝化层的极性相反,即第一钝化层包括n型掺杂多晶硅层时,则第二钝化层包括p型掺杂多晶硅层或者p型扩散掺杂层,该p型掺杂多晶硅层或者p型扩散掺杂层的方阻为20-150ω/

□

;或者第一钝化层包括p型掺杂多晶硅层时,则第二钝化层包括n型掺杂多晶硅层或者n型扩散掺杂层,该n型掺杂多晶硅层或者n型扩散掺杂层的方阻为20-150ω/

□

。这里掺杂多晶硅层可由pecvd或lpcvd工艺制备,扩散掺杂层可由管式扩散炉制备。

54.图3示出了本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第三结构示意图,这里的第一钝化层包括n型掺杂多晶硅层和第一隧穿氧化硅层,这里的第二钝化层包括p型掺杂多晶硅层和第二隧穿氧化硅层,其中:第一隧穿氧化硅层位于n型掺杂多晶硅层和硅片基底之间,第二隧穿氧化硅层位于p型掺杂多晶硅层和硅片基底之间。

55.图4示出了本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第四结构

示意图,这里的第一钝化层包括p型掺杂多晶硅层和第一隧穿氧化硅层,这里的第二钝化层包括n型掺杂多晶硅层和第二隧穿氧化硅层,其中:第一隧穿氧化硅层位于p型掺杂多晶硅层和硅片基底之间,第二隧穿氧化硅层位于n型掺杂多晶硅层和硅片基底之间。

56.图5示出了本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第五结构示意图,这里的第一钝化层包括n型掺杂多晶硅层和第一隧穿氧化硅层,这里的第二钝化层包括p型扩散掺杂层,其中:第一隧穿氧化硅层位于n型掺杂多晶硅层和硅片基底之间。

57.图6示出了本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的第五结构示意图,这里的第一钝化层包括p型掺杂多晶硅层和第一隧穿氧化硅层,这里的第二钝化层包括n型扩散掺杂层,其中:第一隧穿氧化硅层位于p型掺杂多晶硅层和硅片基底之间。

58.需要说明的是,载流子选择性传输层包括al2o3材料,减反层为sin

x

(氮化硅)或sin

x

oy(氮氧化硅)等材料。

59.第一钝化层是由掺杂多晶硅与隧穿氧化硅结合成的polo结构(poly-sion oxide),第二钝化层可以是掺杂多晶硅与隧穿氧化硅结合成的polo结构,也可以是通过扩散形成的扩散掺杂层。

60.制备掺杂多晶硅层可以通过以下几种方法:

61.1、采用lpcvd制备无掺杂多晶硅层+离子注入掺杂;

62.2、采用lpcvd制备无掺杂多晶硅层+热扩散掺杂;

63.3、原位掺杂lpcvd制备掺杂多晶硅层;

64.4、pecvd制备掺杂多晶硅层;

65.5、peald制备掺杂多晶硅层。

66.制备扩散掺杂层可以通过:热扩散或离子注入制备掺杂层。

67.需要说明的是,该硅片基底的厚度为100μm-500μm,电阻率为0.1ohm

·

cm至20ohm

·

cm之间。所述硅片上表面为绒面结构或抛光面结构,下表面为绒面结构或者抛光面结构。

68.需要说明的是,该绒面结构可以由碱制绒工艺制备,其绒面结构的表面粗糙度ra《2。这里碱制绒工艺所使用的化学品为naoh、koh、表面活性剂中的一种或几种,工艺时间为0-60分钟。

69.需要说明的是,该抛光面结构即平面结构可以由酸抛光、碱抛光、机械抛光工艺制备,其表面粗糙度ra《0.2。

70.需要说明的是,载流子选择性传输层的材料为siox、al2o3、aln、insb、sic、tiox、tin中的一种或几种,钝化层可以是单层的,也可以是电介质层的堆叠,例如siox/alox,厚度0-200nm。这里的载流子选择性传输层可以由ald或pecvd制备。

71.需要说明的是,制成减反射层的材料为al2o3、sin

x

、sin

x

oy、mgf2、lif中的一种或几种,减反射层可以是单层的,也可以是电介质层的堆叠,例如sio

x

或sin

x

,厚度为0-300nm。

72.该减反射层在上层电极的各部分之间延伸。减反射层可以减少硅衬底表面的反射,减反射层中的ar涂层使用两个或多个子层形成,其中一个子层是阻挡层,阻挡层可以具有抗反射特性。即ar涂层可以包括一个包括电介质层和阻挡层的堆栈。具体实施过程中,可以由tio

x

(阻挡层)和sio

x

组成的堆栈可以提供ar功能。具体实施过程中,也可以使用堆栈来形成减反射层,即ar涂层可以使涂层和/或阻挡层的厚度得到优化,以增强硅太阳能电池的

吸收。形成ar涂层的其他子层可以沉积在屏障层的顶部,在电极的独立元件之间,阻隔层将被沉积在电极和电池的内层之间,而其他子层将在阻隔层上面的电极部分之间延伸。该减反射层可以包括sin

x

(氮化硅)或sin

x

oy(氮氧化硅)。

73.需要说明的是,这里p型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至3*10

21

cm-3

。

74.需要说明的是,p型掺杂多晶硅层可以由pecvd原位掺杂、lpcvd原位掺杂或热扩散工艺制备。

75.这里的热扩散工艺是将p型多晶硅层掺入p型掺杂剂,以产生p型掺杂层;以及将前驱体与另一前驱体背靠背配置从而制备p型掺杂多晶硅层。

76.热扩散工艺制备过程涉及使用高温来提高扩散率,以加快p型掺杂多晶硅层所需的反应,从而在更短的时间内形成所需p型掺杂多晶硅层。通过热扩散过程不仅加速了所需的反应,而且也加速了不希望发生的反应。在制备过程中,前驱体的一部分被掺杂物所污染,基于硅的电荷传输层通过在硅中加入特定的掺杂物(p型)而获得其传输特性。这里基于硼扩进行p型掺杂多晶硅层制备,硼扩工艺需要更高的温度来进行扩散,且形成的硼硅玻璃能会导致该层失去其特定的电荷传输特性,这里类硼硅玻璃bsg层可以用湿化学法去除,使用naoh或koh溶液蚀刻10-100min,将前驱体与另一前驱体在扩散炉中背靠背配置也可以很大程度上避免此类bsg层的形成。

77.需要说明的是,这里n型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至1.5*10

21

cm-3

。

78.这里的n型掺杂多晶硅层可以由pecvd原位掺杂、lpcvd原位掺杂或热扩散工艺制备。

79.这里的热扩散工艺是将n型多晶硅层掺入n型掺杂剂,以产生n型掺杂层;以及将前驱体与另一前驱体背靠背配置从而制备n型掺杂多晶硅层。

80.热扩散工艺涉及使用高温来提高扩散率,以加快所需的反应,从而在更短的时间内形成所需n型掺杂多晶硅层。热扩散过程不仅加速了所需的反应,而且也加速了不希望发生的反应。在制备过程中,前驱体的一部分被掺杂物所污染。基于硅的电荷传输层通过在硅中加入特定的掺杂物(n型)而获得其传输特性。这里基于硼扩进行n型掺杂多晶硅层制备,硼扩工艺需要更高的温度来进行扩散,且形成的硼硅玻璃能会导致该层失去其特定的电荷传输特性,这里类硼硅玻璃bsg层可以用湿化学法去除,使用naoh或koh溶液蚀刻10-100min,将前驱体与另一前驱体在扩散炉中背靠背配置也可以很大程度上避免此类bsg层的形成。

81.这里第一隧穿氧化硅层和第一隧穿氧化硅层的厚度为0-15nm。这里氧化硅层可以由热氧化、湿化学法、湿氧法、或者通过在臭氧环境中施加紫外线辐射制备。

82.制成金属底电极层的材料为铝、银、钛、钯、镍、铬、锡或者铜中的一种或几种,金属底电极层厚度为1-2000μm,金属底电极层可以由pvd、丝网印刷、电镀中的一种或几种工艺制备。

83.本发明实施例所涉及的钙钛矿晶硅叠层太阳能电池晶硅底电池的制作方法,该方法包括:在硅片基底的上表面制备第一钝化层,在硅片基底的下表面的制备第二钝化层,所述硅片基底的表面具有绒面结构或者抛光面结构,所述硅片基底的厚度控制在100μm至500

μm之间,所述硅片基底的电阻率在0.1ohm

·

cm至20ohm

·

cm之间;在第二钝化层的下表面制备载流子选择性传输层,所述载流子选择性传输层厚度控制在0nm至300nm之间;在所述载流子选择性传输层的下表面制备减反射层,所述减反射层厚度控制在0至300nm之间;在所述减反射层的下表面制备金属底电极层。

84.具体的,图7示出了本发明实施例中的钙钛矿晶硅叠层太阳能电池晶硅底电池的制作方法流程图,包括以下步骤:

85.s701、制备硅片基底;

86.采用n型硅或者p型硅制成硅片基底,并在硅片基底的上表面和下表面制备绒面结构或者抛光面结构。

87.这里需要控制硅片基底的厚度在100μm-500μm之间,比如厚度可以取值为:100μm、150μm、200μm、300μm、400μm、500μm等等,控制硅片基底的电阻率为0.1ohm

·

cm至20ohm

·

cm之间,比如电阻率可以取值为:0.1ohm

·

cm、0.2ohm

·

cm、0.5ohm

·

cm、1ohm

·

cm、2ohm

·

cm、5ohm

·

cm、10ohm

·

cm、15ohm

·

cm、20ohm

·

cm等等。

88.在制备绒面结构时可以通过碱制绒工艺制备完成,其绒面结构的表面粗糙度ra《2。这里碱制绒工艺所使用的化学品为naoh、koh、表面活性剂中的一种或几种,工艺时间为0-60分钟。

89.在制备抛光面结构即平面结构时可以通过酸抛光、或者碱抛光、或者机械抛光工艺制备完成,其抛光面结构即平面结构的表面粗糙度ra《0.2。

90.s702、在硅片基底的上表面制备第一钝化层;

91.第一钝化层包括掺杂多晶硅层和第一隧穿氧化硅层,这里需要制备掺杂多晶硅层和第一隧穿氧化硅层。其可以先在硅片基底的上表面制备第一隧穿氧化硅层,再在第一隧穿氧化硅层的上表面制备第一钝化层的掺杂多晶硅层;或者基于第一钝化层掺杂多晶硅层和第一隧穿氧化硅层制备第一钝化层之后,在硅片基底的上表面制备第一钝化层。第一钝化层的厚度为0-135nm之间任一值。

92.在基于n型掺杂多晶硅层制备第一钝化层时,控制这里n型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至1.5*10

21

cm-3

,方阻为20-150ω/

□

。这里的n型掺杂多晶硅层可以由pecvd原位掺杂、lpcvd原位掺杂或热扩散工艺制备。这里的热扩散工艺是将n型多晶硅层掺入n型掺杂剂,以产生n型掺杂层;以及将前驱体与另一前驱体背靠背配置从而制备n型掺杂多晶硅层。

93.在基于p型掺杂多晶硅层制备第一钝化层时,控制p型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至3*10

21

cm-3

,方阻为20-150ω/

□

,p型掺杂多晶硅层可以由pecvd原位掺杂、lpcvd原位掺杂或热扩散工艺制备。这里的热扩散工艺是将p型多晶硅层掺入p型掺杂剂,以产生p型掺杂层;以及将前驱体与另一前驱体背靠背配置从而制备p型掺杂多晶硅层。

94.这里需要控制第一隧穿氧化硅层的厚度在0-15nm,第一隧穿氧化硅层的厚度取值可以是0.2nm、0.5nm、1nm、3nm、5nm、8nm、10nm、11nm、15nm等等。第一隧穿氧化硅层可以通过热氧化、或者湿化学法、或者湿氧法、或者通过在臭氧环境中施加紫外线辐射制备完成。

95.s703、在硅片基底的下表面的制备第二钝化层;

96.这里的第二钝化层可以包括掺杂多晶硅层和第二隧穿氧化硅层,这里需要制备掺

杂多晶硅层和第一隧穿氧化硅层。其可以先在硅片基底的下表面制备第二隧穿氧化硅层,再在第二隧穿氧化硅层的下表面制备第二钝化层的掺杂多晶硅层;或者基于第二钝化层掺杂多晶硅层和第二隧穿氧化硅层制备第二钝化层之后,在硅片基底的上表面制备第二钝化层。这里的掺杂多晶硅层可以是p型掺杂多晶硅层或者n型掺杂多晶硅层。

97.这里的第二钝化层包括扩散掺杂层,这里的扩散掺杂层可以是p型扩散掺杂层或者n型扩散掺杂层。

98.在第一钝化层基于n型掺杂多晶硅层制备时,则第二钝化层基于p型掺杂多晶硅层或者p型扩散掺杂层制备,所述p型掺杂多晶硅层或者p型扩散掺杂层的方阻为20-150ω/

□

;在第一钝化层基于p型掺杂多晶硅层制备时,则第二钝化层基于n型掺杂多晶硅层或者n型扩散掺杂层制备,所述n型掺杂多晶硅层或者n型扩散掺杂层的方阻为20-150ω/

□

,这里需要控制第一钝化层与第二钝化层的极性相反。

99.在基于n型掺杂多晶硅层制备第二钝化层时,控制这里n型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至1.5*10

21

cm-3

。这里的n型掺杂多晶硅层可以由pecvd原位掺杂、lpcvd原位掺杂或热扩散工艺制备。这里的热扩散工艺是将n型多晶硅层掺入n型掺杂剂,以产生n型掺杂层;以及将前驱体与另一前驱体背靠背配置从而制备n型掺杂多晶硅层。

100.在基于p型掺杂多晶硅层制备第二钝化层时,控制p型掺杂多晶硅层的厚度为0-120nm,掺杂浓度8*10

18

cm-3

至3*10

21

cm-3

,p型掺杂多晶硅层可以由pecvd原位掺杂、lpcvd原位掺杂或热扩散工艺制备。这里的热扩散工艺是将p型多晶硅层掺入p型掺杂剂,以产生p型掺杂层;以及将前驱体与另一前驱体背靠背配置从而制备p型掺杂多晶硅层。

101.这里需要控制第二隧穿氧化硅层的厚度在0-15nm,第二隧穿氧化硅层的厚度取值可以是0.2nm、0.5nm、1nm、3nm、5nm、8nm、10nm、11nm、15nm等等。第二隧穿氧化硅层可以通过热氧化、或者湿化学法、或者湿氧法、或者通过在臭氧环境中施加紫外线辐射制备完成。

102.这里可以通过热扩散制备n型扩散掺杂层或者p型扩散掺杂层。

103.s704、在第二钝化层的下表面制备载流子选择性传输层;

104.载流子选择性传输层的材料为siox、al2o3、aln、insb、sic、tiox、tin中的一种或几种,钝化层可以是单层的,也可以是电介质层的堆叠,例如siox/alox,厚度0-200nm。

105.这里的载流子选择性传输层可以由ald或pecvd制备,即这里通过ald或pecvd制备载流子选择性传输层。

106.s705、在所述载流子选择性传输层的下表面制备减反射层;

107.制成减反射层的材料为al2o3、sin

x

、sin

x

oy、mgf2、lif中的一种或几种,减反射层可以是单层的,也可以是电介质层的堆叠,例如sio

x

或sin

x

,厚度为0-300nm。

108.该减反射层在上层电极的各部分之间延伸。减反射层可以减少硅衬底表面的反射,减反射层中的ar涂层使用两个或多个子层形成,其中一个子层是阻挡层,阻挡层可以具有抗反射特性。即ar涂层可以包括一个包括电介质层和阻挡层的堆栈。具体实施过程中,可以由tio

x

(阻挡层)和sio

x

组成的堆栈可以提供ar功能。具体实施过程中,也可以使用堆栈来形成减反射层,即ar涂层可以使涂层和/或阻挡层的厚度得到优化,以增强硅太阳能电池的吸收。形成ar涂层的其他子层可以沉积在屏障层的顶部,在电极的独立元件之间,阻隔层将被沉积在电极和电池的内层之间,而其他子层将在阻隔层上面的电极部分之间延伸。该减反射层可以包括sin

x

(氮化硅)或sin

x

oy(氮氧化硅)。

109.s706、在所述减反射层的下表面制备金属底电极层。

110.制成金属底电极层的材料为铝、银、钛、钯、镍、铬、锡或者铜中的一种或几种,金属底电极层的厚度为1-2000μm,金属底电极层可以由pvd、丝网印刷、电镀中的一种或几种工艺制备。

111.本发明实施例中的晶硅底电池及其制作方法,可以减少铟材料的使用,使得晶硅底电池作为钙钛矿晶硅叠层太阳能电池的一部分,从而可以促进钙钛矿晶硅叠层太阳能电池的使用,使得商业化效率提高较高提升,通过增加减反射层,使得硅晶底电池的吸收能力得到增强。这种结构的晶硅底电池都是采用常规材料制备而成,可以减少贵金属铟材料的使用,降低了晶硅底电池的成本,也普及了晶硅底电池在钙钛矿晶硅叠层太阳能电池中的应用,也使得形成叠层结构的后续工艺步骤具有更强的兼容性。

112.以上对本发明实施例进行了详细介绍,本文中采用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1