一种高安全性的35KV高等级中压电缆的制作方法

一种高安全性的35kv高等级中压电缆

技术领域

1.本发明属于中高压电力电缆技术领域,尤其涉及一种高安全性的35kv高 等级中压电缆。

背景技术:

2.近年来,我国电网工程、高铁建设、核电技术、隧道工程、采油等各行 业高速发展,有力的提升了我国的硬实力,同时各类重型移动设备的发展领 域也不断扩大,从而导致隧道开采用的大型盾构机、轨道交通沿线高电压安 全配套,核电建设项目等重型机械容量不断增大,为此供电用电缆的工作电 压已不能满足该类系统配套需求,必须由低电压上升到中高压供电型式,才 能更好的为输送电路配套产品做支撑。

3.但由于高电压等级的电缆,国内还没有配套生产;目前国际上只有少数 发达国家企业能够生产,国内需求全部依靠进口。高安全性的35kv中压电 缆产品其配套的可靠性和跟踪服务存有一定的局限性,是制约我国在该产品 方面的瓶颈。目前国内3kv及以下低中压电缆产品均为交联聚乙烯绝缘固定 敷设使用。其特性不能满足更多重型移动设备的需要。高安全性的35kv高 等级中压电缆,目前国内尚无研发报告。所以必须开发和试制,才能满足上 述需求。

技术实现要素:

4.在此背景下,我们汇同隧道工程、轨道交通、石油开采等电气技术专家, 进行多方面的沟通协调,依靠现有的生产设备进行改良反复试制,开发出了 一种高性能的35kv高等级的中压电缆制备技术,该高性能35kv高等级中压 电缆产品经全性能高压电气物理试验具有耐油防水特性。完全满足现代国家 电网工程、高铁建设、核电技术、隧道工程、采油等重大工程建设高电压配 套需求,市场前景朝阳。

5.为了达到上述目的,本发明采用如下技术方案:

6.一种高安全性的35kv高等级中压电缆,所述中压电缆的导体外部由内 而外包覆有内半导电层、绝缘层、外半导电层、金属总屏蔽层、聚酯扎带层、 外保护套。

7.优选的,所述绝缘层与外保护套均采用高性能聚乙烯料,所述高性能聚 乙烯料包括以下重量份数的组分:高密度聚乙烯100份、线性低密度聚乙烯 25-40份、poe 3-8份;抗氧剂1010 1.5~3份、抗氧剂168 1.5~3份、过氧化物 dcp 3~6份;所述高性能聚乙烯料由各组分进行双螺杆混配,再通过微交联 技术,采用双界螺杆造粒,通过冷却、切粒、烘干、再风冷得到。

8.优选的,所述高性能聚乙烯料的制备方法具体包括以下步骤:

9.①

将高密度聚乙烯用塑料磨粉机进行磨粉,得到高密度聚乙烯粉料;

10.②

将抗氧剂1010、抗氧剂168、过氧化物dcp、高密度聚乙烯粉料按比 例在高速混合机上进行混合,制备成复合粉料;

11.③

将步骤

②

得到的复合粉料用双螺杆挤出机熔融共混、并挤出造粒得到 改性母

料;

12.④

将线性低密度聚乙烯、poe和改性母料按比例进行混合;

13.⑤

将步骤

④

中混好的混合料,采用单螺杆造粒级进行拉条造粒,冷却、 切粒、烘干、真空包装。

14.优选的,步骤

①

磨粉的工艺参数为:磨盘温度《65℃,磨盘转速 2500-3200rpm。

15.优选的,步骤

②

混合的工艺参数为:温度80-120℃,转速800-1000rpm, 混合时间3-10min。

16.优选的,步骤

③

挤出的工艺参数为:熔体温度为110-200℃,螺杆转速为 100-800rpm。

17.优选的,步骤

④

混合的工艺参数为:温度60-80℃,转速200-400rpm,混 合时间10-20min。

18.优选的,所述导体是由退火软铜丝经框绞工艺分层复绞而成的紧压圆形 导体。

19.优选的,所述内半导电层、绝缘层、外半导电层和外保护套均采用三层 共挤技术挤包而成。

20.采用上述技术方案的有益效果:采用三层共挤技术挤包的内半导电层与 被屏蔽的导体等电位并与绝缘层良好接触,从而避免在导体与绝缘层之间发 生局部放电,确保绝缘安全。外半导电屏蔽层是可剥离的屏蔽层,也是绝缘 层。

21.优选的,所述金属总屏蔽层采用退火软铜丝经缠绕工艺缠绕在外半导电 层的外部。金属总屏蔽层综合起屏蔽外部电磁干扰,确保内部更好的工作。 聚酯扎带层综合起隔离、绝缘和扎紧金属屏蔽的作用。

22.内半导电层、外半导电层和金属总屏蔽层可选自现有的用于制备相应功 能层的任意材料,例如内半导电层选用导体用过氧化物交联型半导电屏蔽料, 外半导电层选用绝缘用过氧化物交联型可剥离半导电屏蔽料,金属屏蔽层选 用退火软铜丝。

23.与现有技术相比,本发明的有益效果为:

24.本发明提供的高性能35kv高电压等级中压电缆具有环保,柔性好,耐 高压,防水,耐油、耐磨损、抗切割等特殊性能。完全满足现代空天、舰船、 车载、矿山、贯通隧道、高铁地铁建设、核电工程、石油开采等相关高等级 的电压配套应用要求,电性能优越,市场前景朝阳。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实 施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面 描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不 付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

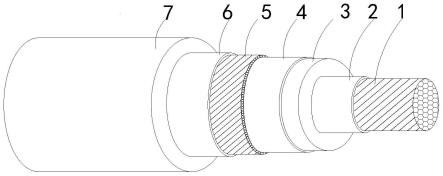

26.图1为本发明提供的一种高安全性的35kv高等级中压电缆的剖视图;

27.图2为本发明提供的一种高安全性的35kv高等级中压电缆的断面图;

28.在图1-2中,

29.1-导体;2-内半导电层;3-绝缘层;4-外半导电层;5-金属总屏蔽层;6

‑ꢀ

聚酯扎带层;7-外保护套。

具体实施方式

30.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所 描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发 明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的 所有其他实施例,都属于本发明保护的范围。

31.如图1-2,本发明提供了一种高安全性的35kv高等级中压电缆,中压电 缆的导体1外部由内而外包覆有内半导电层2、绝缘层3、外半导电层4、金 属总屏蔽层5、聚酯扎带层6、外保护套7。

32.进一步的,为了完善上述技术方案,绝缘层3与外保护套7均采用高性 能聚乙烯料,高性能聚乙烯料包括以下重量份数的组分:高密度聚乙烯100 份、线性低密度聚乙烯25-40份、poe 3-8份;抗氧剂1010 1.5~3份、抗氧剂 168 1.5~3份、过氧化物dcp 3~6份;高性能聚乙烯料由各组分进行双螺杆混 配,再通过微交联技术,采用双界螺杆造粒,通过冷却、切粒、烘干、再风 冷得到。

33.高性能聚乙烯料的制备方法:

34.①

将高密度聚乙烯用塑料磨粉机进行磨粉,得到高密度聚乙烯粉料;

35.②

将抗氧剂1010、抗氧剂168、过氧化物dcp、高密度聚乙烯粉料按比 例在高速混合机上进行混合,制备成复合粉料;

36.③

将步骤

②

得到的复合粉料用双螺杆挤出机熔融共混、挤出造粒得到改 性母料;

37.④

将线性低密度聚乙烯、poe和改性母料按比例进行混合;

38.⑤

将步骤

④

中混好的混合料,采用单螺杆造粒级进行拉条造粒,冷却、 切粒、烘干、真空包装,得到高性能聚乙烯料绝缘和护套胶粒。

39.步骤

①

磨粉的工艺参数为:磨盘温度《65℃,磨盘转速2500-3200rpm。

40.步骤

②

混合的工艺参数为:温度80-120℃,转速800-1000rpm,混合时间 3-10min。

41.步骤

③

挤出的工艺参数为:熔体温度为110-200℃,螺杆转速为 100-800rpm。

42.步骤

④

混合的工艺参数为:温度60-80℃,转速200-400rpm,混合时间 10-20min。

43.由上述得到的高性能聚乙烯料由以下步骤进行电缆的绝缘层3和外保护 层7的工艺技术加工:

44.①

通过技术设计和选配专用生产35kv高等级的中压电缆的三层共挤的 挤出机专用绝缘和护套的模具,把高性能的绝缘胶料粒加入三层共挤机的绝 缘层加料端;

45.②

挤出机把由料筒送来的胶料,经加温系统和螺杆的旋转运动使得高性 能胶粒逐步塑化,形成紧密融合的胶片;

46.③

紧密融合的胶片通过预先选配特定的模具,在螺杆旋转运动推力的作 用下,充分塑化融合的胶片通过模具形成紧密融合的胶管,均匀挤包在35kv 的导体的外部,制备成所需的三层共挤的高性能的绝缘层和外保护套层。再 经完整的35kv局放实验;最后完成高安全性的35kv高等级中压电缆的制备 和研发。

47.进一步的,导体是由退火软铜丝经框绞工艺分层复绞而成的紧压圆形导 体。

48.进一步的,内半导电层、绝缘层、外半导电层和外保护套均采用三层共 挤技术挤包而成。

49.实施例1

50.一种高安全性的35kv高等级中压电缆,中压电缆的导体1外部由内而 外包覆有内半导电层2、绝缘层3、外半导电层4、金属总屏蔽层5、聚酯扎 带层6、外保护套7,绝缘层3与外保护套7均采用高性能聚乙烯料,高性能 聚乙烯料的制备方法如下:

51.①

将高密度聚乙烯用塑料磨粉机进行磨粉,得到高密度聚乙烯粉料;

52.②

将抗氧剂1010、抗氧剂168、过氧化物dcp、高密度聚乙烯粉料按比 例在高速混合机上进行混合,制备成复合粉料;

53.③

将步骤

②

得到的复合粉料用双螺杆挤出机熔融共混、挤出造粒得到改 性母料;

54.④

将线性低密度聚乙烯、poe和改性母料按比例进行混合;

55.⑤

将步骤

④

中混好的混合料,采用单螺杆造粒级进行拉条造粒,冷却、 切粒、烘干、真空包装,得到高性能聚乙烯料绝缘和护套胶粒。

56.步骤

①

磨粉的工艺参数为:磨盘温度《65℃,磨盘转速2500rpm。

57.步骤

②

混合的工艺参数为:温度80℃,转速800rpm,混合时间6min。

58.步骤

③

挤出的工艺参数为:熔体温度为110℃,螺杆转速为360rpm。

59.步骤

④

混合的工艺参数为:温度60℃,转速200rpm,混合时间10min。

60.得到的高性能聚乙烯料由上述三层共挤工艺进行电缆的绝缘层3和外保 护层7的包覆;导体是由退火软铜丝经框绞工艺分层复绞而成的紧压圆形导 体;内半导电层、绝缘层、外半导电层和外保护套均采用三层共挤技术挤包 而成。

61.实施例2

62.一种高安全性的35kv高等级中压电缆,中压电缆的导体1外部由内而 外包覆有内半导电层2、绝缘层3、外半导电层4、金属总屏蔽层5、聚酯扎 带层6、外保护套7,绝缘层3与外保护套7均采用高性能聚乙烯料,高性能 聚乙烯料的制备方法如下:

63.①

将高密度聚乙烯用塑料磨粉机进行磨粉,得到高密度聚乙烯粉料;

64.②

将抗氧剂1010、抗氧剂168、过氧化物dcp、高密度聚乙烯粉料按比 例在高速混合机上进行混合,制备成复合粉料;

65.③

将步骤

②

得到的复合粉料用双螺杆挤出机熔融共混、挤出造粒得到改 性母料;

66.④

将线性低密度聚乙烯、poe和改性母料按比例进行混合;

67.⑤

将步骤

④

中混好的混合料,采用单螺杆造粒级进行拉条造粒,冷却、 切粒、烘干、真空包装,得到高性能聚乙烯料绝缘和护套胶粒。

68.步骤

①

磨粉的工艺参数为:磨盘温度《65℃,磨盘转速3200rpm。

69.步骤

②

混合的工艺参数为:温度120℃,转速800rpm,混合时间10min。

70.步骤

③

挤出的工艺参数为:熔体温度为200℃,螺杆转速为800rpm。

71.步骤

④

混合的工艺参数为:温度80℃,转速200rpm,混合时间20min。

72.得到的高性能聚乙烯料由上述三层共挤工艺进行电缆的绝缘层3和外保 护层7的包覆;导体是由退火软铜丝经框绞工艺分层复绞而成的紧压圆形导 体;内半导电层、绝缘层、外半导电层和外保护套均采用三层共挤技术挤包 而成。

73.实施例1得到的高性能聚乙烯胶粒性能见下表1:

74.表1:实施例1制备的高性能聚乙烯胶粒性能检测报告

75.测试项目单位技术参数测试结果测试依据判定结果粒度mm≤53.6~4.6gb/t21843合格

密度g/m3≤0.920.93~0.94gb/t1845.1合格拉伸屈服强度mpa≥7.018~22gb/t1040.2合格断裂伸长率%≥12290gb/t1040.1合格拉伸断裂标称应变%≥90180~250gb/t1040.1合格冲击强度kj/mm2≥8720gb/t1043.1合格硬度

‑‑‑‑‑‑

gb/t2411合格熔点℃≥70130-145gb/t3682合格吸水率%≤0.30.01~0.012gb/t2547合格有毒元素含量mg/kg≤4.52.3~2.6gb/t26125合格

76.依据上表可知,本发明制备的高性能的聚乙烯绝缘材料,具有毒性少环 保,柔性好,耐高压,防水,耐油、耐磨损、抗切割等特殊性能。完全满足 现代空天、舰船、车载、矿山、贯通隧道、高铁地铁建设、核电工程、石油 开采等相关高等级的高电压电缆生产制备配套应用要求,电性能优越。

77.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都 是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。 对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述 的比较简单,相关之处参见方法部分说明即可。

78.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用 本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易 见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下, 在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例, 而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1