一种废旧锂离子电池正极材料的回收再利用方法

1.本发明涉及锂离子电池回收再利用领域,尤其涉及一种废旧锂离子电池正极材料的回收再利用方法。

背景技术:

2.锂离子电池因具有能量密度大、循环稳定、寿命长、无记忆效应等优点,广泛应用在便携式电子设备、电动汽车等领域。锂离子电池需求量增长的同时,其在循环失效后的报废量也以惊人的速度增长。根据伦敦研究组织“循环储能”(circularenergystorage)预估,到2030年,将会出现120万吨的报废锂离子电池,回收设施可以回收12.5万吨锂、3.5万吨钴和8.6万吨的镍。从这些材料的当前价格来看,这将构成一个60亿美元的市场。除此之外,废旧锂离子电池中含有诸多有害物质,若对之处理不当,势必造成环境污染、资源浪费和损害人类身体健康等问题。因此,高效科学回收废旧锂离子电池刻不容缓。

3.在动力电池领域,三元正极和磷酸铁锂正极是当前两种主流应用材料。三元材料因相同锂离子数量下有更低的分子质量,因而其比容量高于铁锂等其他二元材料,组成电池后能量密度也更高,是目前被广泛研究和应用的一种锂离子可充电电池。随着双碳政策和5g技术的推广,锂电池的需求与日俱增,其报废量也不容小觑。目前,正极材料与铝箔的分离是锂离子电池回收的一大难题。

4.为实现正极材料与铝箔的分离提出许多方法:物理分离、酸/碱溶解、有机溶剂溶解、fenton试剂辅助浮选、超声波清洗、离子液体等。传统的加热焙烧容易造成氟化氢挥发,破坏正极材料的晶体结构,并且该方法需要在500-850℃的高温下进行,会产生很高的能耗。将铝箔直接溶解在酸或碱溶液中,会导致后续金属离子分离步骤工作的繁琐和冗长。通过比较,溶剂溶解pvdf(聚偏氟乙烯)可能是正极材料回收过程中的最佳的粘结剂选择。

5.熔盐法能够有效地溶解pvdf,铝箔可以完全以干净和完整的形式回收,而且后续的金属浸出和分离过程将被简化。在以往的步骤中虽然nmp作为最佳溶解pvdf的溶剂,但是nmp有毒性和过高的价格使得该方法不能得以商业化;在之前的研究中,离子液体成功地溶解了pvdf粘合剂,并将铝箔从废锂的正极材料中分离出来,然而,离子液体复杂的合成步骤和高昂的生产成本也限制了其工业化应用和推广,且离子液体可能会对生物和环境造成环境危害和生态风险。

6.因此,现有技术还有待于改进和发展。

技术实现要素:

7.鉴于上述现有技术的不足,本发明的目的在于提供一种废旧锂离子电池正极材料的回收再利用方法,旨在解决现有废旧锂离子电池正极材料的回收方法能耗高、对环境易造成污染的问题。

8.本发明为解决上述技术问题所采用的技术方案如下:

9.一种废旧锂离子电池正极材料的回收再利用方法,其中,包括步骤:

10.将废旧锂离子电池进行放电,拆解,得到废旧锂离子电池正极片;

11.向所述废旧锂离子电池正极片中加入混盐并混合,同时加入氧化钙,在预定温度下进行煅烧处理,然后进行水洗抽滤,得到铝箔片和所述废旧锂离子电池正极材料;

12.将所述废旧锂离子电池正极材料进行水洗、抽滤、第一次干燥,然后将干燥后的所述废旧锂离子电池正极材料一半加入导电物质、乙醇以及锂片进行清洗,第二次干燥,得到第一正极材料,将干燥后的所述废旧锂离子电池正极材料的另一半与电子离子双导电聚合物混合并经第一次回火处理,得到第二正极材料;

13.将所述第一正极材料和所述第二正极材料按照预定比例混合后进行气流磨处理,然后第二次回火处理,得到正极材料;所述正极材料用于制备锂离子电池正极。

14.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述预定温度为130~290℃,所述煅烧处理的时间为10~30min。

15.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述混盐选自锂盐、钠盐、钾盐中的一种或多种。

16.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述锂盐包括碳酸锂、一水氢氧化锂、硝酸锂、醋酸锂中的至少两种;所述钠盐包括硝酸钠、碳酸钠、氯化钠中的至少两种;所述钾盐包括硝酸钾、氯化钾、碳酸钾中的至少两种。

17.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述混盐为lino3、lioh

·

h2o、li2co3的混合物,所述lino3、lioh

·

h2o、li2co3的摩尔比为(0.3~3):(0.2~2):(0.15~0.5)。

18.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述正极片与所述混盐以1:(2~8)的质量比混合。

19.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述正极片与所述氧化钙以1:(1~10)质量比混合,所述第一次干燥的温度为100~150℃,所述第一次干燥的时间为12~20h;所述第二次干燥的温度为100~150℃,所述第二次干燥的时间为12~20h。

20.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述电子离子双导电聚合物为锂化聚乙烯醇甲醛锂单离子导体、二氟硼酸锂和导电物质以(0.25~5):(0.5~10):(0.10~8)的摩尔比通过分子间相互作用制得,所述电子离子双导电聚合物中锂的质量百分比为0.2%~4.0%。所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述导电物质选自聚(3,4~乙烯二氧噻吩)、聚吡咯、聚苯乙烯磺酸、聚丙烯腈、经溴或碘掺杂的聚乙炔中的一种或多种。

21.所述的废旧锂离子电池正极材料的回收再利用方法,其中,所述第一次回火处理的温度为800~900℃,时间为2.5~3.5h;所述第二次回火处理的温度为800~900℃,时间为2.5~3.5h。

22.有益效果:本发明公开了一种废旧锂离子电池正极材料的回收再利用方法,通过对废旧锂离子电池进行放电、拆解、煅烧等处理先得到正极片,然后利用混盐可以在较低的温度下使得pvdf中的碳碳键变成不饱和的碳碳双键,从而使得正极材料从铝箔片上脱落,实现对于废旧锂离子电池正极材料的回收,并且由于添加了氧化钙粉末作为储热剂和吸氟剂,可以排除后续烧结过程中的氟化物气体污染,从而实现低能耗低污染,然后将回收到的正极材料进行结构修复,使其电化性能能够得到提高,达到商业电池的标准,从而实现对于

废旧锂离子电池正极材料的再利用,采用本发明的方法无需使用高温长时间即可实现正极材料与铝箔的高效分离,得到的正极材料可短程循环再生以及得到的铝箔可直接回收利用,设备要求低,操作简单,能耗低,周期短,为废旧锂离子电池正极材料与铝箔的分离回收再利用提供了新的思路,极大的降低了废旧电池回收和处理成本,具有巨大的应用前景。

附图说明

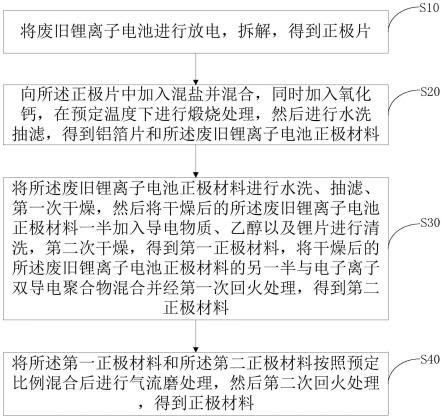

23.图1为本发明提供的废旧锂离子电池正极材料的回收再利用方法较佳实施例的流程图。

24.图2为本发明实施例废旧锂离子电池回收得到的正极材料与直接煅烧得到的正极材料的xrd图。

25.图3中(a-i)-(c-i)为废旧锂离子电池正极片的sem图、元素能谱图以及全谱图;图3中(a-ii)-(c-ii)为本发明实施例1废旧锂离子电池回收得到的正极材料的sem图、元素能谱图以及全谱图;图3中(a-iii)-(c-iii)为本发明实施例1废旧锂离子电池回收得到的铝箔片的sem图、元素能谱图以及全谱图。

26.图4中(a)为正极片在共晶盐+补锂、共晶盐和500℃直接煅烧样品在2.8-4.3v循环性能测试图;图4中(b)为正极片在共晶盐+补锂、共晶盐和500℃直接煅烧样品在2.8-4.3v首圈充放电曲线。

具体实施方式

27.本发明提供一种废旧锂离子电池正极材料的回收再利用方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.废旧锂离子电池的回收处理过程主要包括预处理、二次处理和深度处理。二次处理的目的在于实现正负极活性材料与基底的完全分离,常用热处理法、有机溶剂溶解法、碱液溶解法以及电解法等来实现二者的完全分离。

29.高温热解法是指将经过物理破碎等初步分离处理的锂离子电池材料,进行高温培烧分解,将有机粘合剂去除,从而分离锂离子电池的组成材料。同时还可以使锂离子电池中的金属及其化合物氧化还原并分解,以蒸汽形式挥发,然后再用冷凝等方法收集。lee等利用废旧锂离子电池制备licoo2时,采用了高温热解法,通过在500~900℃的温度下烧0.5~2h,烧掉碳和粘合剂,获得阴极活性材料licoo2。实验数据表明,碳和粘合剂在800℃时被烧掉。高温热解法处理技术工艺简单,操作方便,在高温环境下反应速度快,效率高,能够有效去除粘合剂;并且该方法对原料的组分要求不高,比较适合处理大量或较复杂的电池。但是该方法对设备要求较高;在处理过程中,电池的有机物分解会出现有害气体,对环境不友好,要新增净化回收设备,吸收净化有害气体,防止出现二次污染。因此,该方法的处理成本较高。

30.碱-酸浸法:由于锂离子电池的正极材料不会溶于碱液中,而基底铝箔会溶解于碱液中,因此该方法常用来分离铝箔。张阳等在回收电池中的co和li时,预先用碱浸除铝,然后再使用稀酸液浸泡破坏有机物与铜箔的粘附。但是碱浸法并不能完全除去pvdf,对后续的浸出存在不利影响。酸浸法利用的酸溶液有传统的无机酸,包括盐酸、硫酸和硝酸等。但

是由于在利用无机强酸浸出的过程中,常常会出现氯气(cl2)和三氧化硫(so3)等对环境有影响的有害气体。

31.有机溶剂溶解法:有机溶剂萃取法利用相似相容的原理,使用合适的有机溶剂,对有机粘结剂进行物理溶解,从而减弱材料与箔片的粘合力,对二者进行分离。contestabile等在回收处理钴酸锂离子电池时,为了更好地回收电极的活性材料,利用n-甲基吡咯烷酮(nmp)对组分进行选择性分离。nmp是pvdf的良好溶剂(溶解度大约为200g/kg),并且其沸点较高,约200℃。研究利用nmp在大约100℃下对活性材料处理1h,有效实现了薄膜与其载体的分离,并因此通过将其从nmp(n-甲基吡咯烷酮)溶液中简单地过滤出来,从而回收金属形式的cu和al。该方法另一个好处是回收的cu和al两种金属在充分清洁后可以直接重新使用。但是有机溶剂具有一定的毒性,对操作人员的身体健康可能会出现危害。同时,由于不同厂家制作锂离子电池的工艺不同,选择的粘结剂有所差异,因此针对不同的制作工艺,厂家在回收处理废旧锂离子电池时,要选择不同的有机溶剂。此外,关于工业水平的大规模回收处理操作,成本也是一个重要的考量。

32.如上所述,已公布的废旧锂离子电池集流体金属与正、负极材料分离的方法主要依赖于高温煅烧/加热、有机浸泡、高温高压分离、碱/酸部分浸出或完全浸出等方法,虽然在实验室基础上均能很好的实现电池各组分的分离,但往往伴随着分离效率低、处理成本高、需高温加热和高压釜等特殊处理设备、需高成本有机溶剂、废液无法回收、产生二次污染等技术或经济性难点,很难实现大规模及产业化应用。目前还没有在工业化级别实现废旧锂离子电池集流体金属和正极粉料的高效、低成本、环保分离与回收。

33.基于此,本发明提供了一种废旧锂离子电池正极材料的回收再利用方法,参见图1,其包括步骤:

34.s10、将废旧锂离子电池进行放电,拆解,得到废旧锂离子电池正极片;

35.s20、向所述废旧锂离子电池正极片中加入混盐并混合,同时加入氧化钙,在预定温度下进行煅烧处理,然后进行水洗抽滤,得到铝箔片和所述废旧锂离子电池正极材料;

36.s30、将所述废旧锂离子电池正极材料进行水洗、抽滤、第一次干燥,然后将干燥后的所述废旧锂离子电池正极材料一半加入导电物质、乙醇以及锂片进行清洗,第二次干燥,得到第一正极材料,将干燥后的所述废旧锂离子电池正极材料的另一半与电子离子双导电聚合物混合并经第一次回火处理,得到第二正极材料;

37.s40、将所述第一正极材料和所述第二正极材料按照预定比例混合后进行气流磨处理,然后第二次回火处理,得到正极材料;所述正极材料用于制备锂离子电池正极。

38.具体地,本发明针对现有废旧锂离子电池集流体金属分离与回收所面临的挑战,以及回收工艺复杂、效率低、成本高、伴有二次污染的技术且再生正极材料电化学性能差等难点,通过对废旧锂离子电池进行放电、拆解、煅烧等处理先得到正极片,然后利用混盐可以在较低的温度下使得pvdf中的碳碳键变成不饱和的碳碳双键,从而使得正极材料从铝箔片上脱落,实现对于废旧锂离子电池正极材料的回收,并且由于添加了氧化钙粉末作为储热剂和吸氟剂,可以排除后续烧结过程中的氟化物气体污染,从而实现低能耗低污染,然后将回收到的正极材料进行结构修复,使其电化性能能够得到提高,达到商业电池的标准,从而实现对于废旧锂离子电池正极材料的再利用,采用本发明的方法无需高温长时间即可实现正极材料与铝箔的高效分离,得到的正极材料可短程循环再生以及得到的铝箔可直接回

收利用,设备要求低,操作简单,能耗低,周期短,为废旧锂离子电池正极材料与铝箔的分离回收再利用提供了新的思路,极大的降低了废旧电池回收和处理成本,具有巨大的应用前景。

39.在一些实施方式中,所述将废旧锂离子电池进行放电的步骤,具体包括:

40.将废旧锂离子电池置于1~3mol/l氯化钠溶液中浸泡24~48h。

41.具体地,锂离子电池放电所使用的溶液有很多种,本发明通过利用氯化钠溶液强电解质的性质,可以加快锂离子电池的放电速度。

42.在一些实施方式中,所述预定温度为130~290℃,所述煅烧处理的时间为15~30min。

43.可见,本发明通过向正极片中加入混盐,使得pvdf中的碳碳键变成不饱和的碳碳双键,从而使得正极材料可以在较低温度下高效地从铝箔片上脱落。

44.在一些实施方式中,所述混盐选自锂盐、钠盐、钾盐中的一种或多种。

45.在一些实施方式中,所述锂盐包括碳酸锂、一水氢氧化锂、硝酸锂、醋酸锂中的至少两种;所述钠盐包括硝酸钠、碳酸钠、氯化钠中的至少两种;所述钾盐包括硝酸钾、氯化钾、碳酸钾中的至少两种。

46.在一些优选的实施方式中,所述混盐为lino3、lioh

·

h2o、li2co3的混合物,所述lino3、lioh

·

h2o、li2co3的摩尔比为(0.3~3):(0.2~2):(0.15~0.5)。

47.具体地,由于本发明中采用共晶盐法实现废旧锂离子电池正极材料的回收,混盐中各组分的摩尔比会影响到混盐的共晶点温度,因此将几种组分进行混合,然后通过热重分析法测试混盐的共晶点,并推导混盐的反应过程,再通过相图找出对应摩尔比,最后通过相应曲面法得出最佳摩尔比,通过控制混盐中各组分的摩尔比可以使正极片在较低的温度下煅烧即可实现正极材料与铝箔的分离,从而降低反应的能耗。

48.在一些实施方式中,在所述向所述正极片中加入混盐并混合的步骤前,还包括步骤:

49.按照预定摩尔比称取混盐,将所述混盐放入研钵中进行研磨。

50.具体地,所述混盐的研磨时间为15~20min,由于空气中有水蒸气的存在,因此为了避免混盐在研磨过程中吸水,需要控制混盐的研磨时间。

51.在一些实施方式中,所述正极片与所述混盐以1:(2~8)的质量比混合,在该范围内,能够最大程度地将pvdf降解以便于正极材料与铝箔的分离。

52.在一些实施方式中,所述正极片与所述氧化钙以1:(1~10)质量比混合,氧化钙作为储热剂和吸氟剂,可以排除后续烧结过程中的氟化物气体污染,从而实现低能耗低污染,在该范围内,能够最大程度地将氟化物吸收。

53.在一些实施方式中,水洗抽滤的目的是由于在使用钠盐和钾盐时会引入钠元素和钾元素,从而对电池正极材料的性能产生影响,从而采用水洗抽滤的方式可以洗掉残余的熔盐,减少所得正极材料性能被其它因素影响的可能。

54.在一些实施方式中,所述第一次干燥的温度为100~150℃,所述第一次干燥的时间为12~20h;所述第二次干燥的温度为100~150℃,所述第二次干燥的时间为12~20h。

55.在一些实施方式中,所述导电物质选自聚(3,4~乙烯二氧噻吩)(pedot)、聚吡咯(ppy)、聚苯乙烯磺酸(pss)、聚丙烯腈(pan)、经溴或碘掺杂的聚乙炔中的一种或多种。

56.优选地,所述导电物质与乙醇和锂片的组合可以为pedot+ppy+乙醇+锂片、pedot+pss+乙醇+锂片、pan+乙醇+锂片、经溴或碘掺杂之后的聚乙炔+乙醇+锂片,通过加入导电物质和乙醇以及锂片能够起到提高回收到的正极材料的导电性能和补锂的作用。

57.具体地,由于锂能溶解与所述的导电物质里面,同时锂极易和氧中发生氧化,一般只要接触到空气肯定会被氧化成氧化锂,氧化锂溶于水,所以无论在导电溶剂还是在乙醇中都能溶解锂片,通过导电物质+乙醇+锂片的混合体系即可实现对于正极材料的清洗,从而提高回收到的正极材料的导电性能。

58.在一些实施方式中,在所述步骤s30中所述电子离子双导电聚合物中锂的质量百分比为0.2%~4.0%,所述电子离子双导电聚合物为锂化聚乙烯醇甲醛锂单离子导体(lipvfm)、二氟硼酸锂和导电物质以(0.25~5):(0.5~10):(0.10~8)的摩尔比通过分子间相互作用制得,其所起到的作用为活化材料颗粒表面以提供锂离子/电子传输的渗流路径,并有效减缓界面化学副反应的发生;优选地,所述电子离子双导电聚合物中锂的质量百分比取决于电池失效所缺失的锂的量,在本实施例中,所述质量百分比优选为1.7%。

59.具体地,将lipvfm与聚3,4-乙烯二氧噻吩:聚苯乙烯磺酸盐(pedot:pss)中具有柔性碳主链的pss交联,同时将二氟草酸硼酸锂(liodfb)通过配位和氢键作用引入到体系,设计得到了具有独立锂离子传输和电子转移通道的dcp。dcp各组分之间的化学交联、配位以及氢键协同作用,使得体系在室温下具有较高的的电子电导率(68.9s cm-1

)和锂离子电导率(2.76

×

10-4

s cm-1

),并获得超过6.0v的宽电化学窗口和6.8gpa的高杨氏模量。在正极浆料制备的过程引入的dcp均匀地包覆在活性材料颗粒表面以提供锂离子/电子传输的渗流路径,并有效减缓了界面化学副反应的发生。基于dcp的自支撑复合正极具有紧密且稳定的界面及良好的结构完整性。即使在高活性物质负载(11.7mg cm-2

)和高活性物质含量(89wt%)下,也能为固态电池提供出色的循环寿命。

60.在一些实施方式中,在所述步骤s40中,所述第一正极材料和所述第二正极材料的质量比为0.8:1,采用气流磨的方法可以得到粒度均匀、纯度高的复合梯度正极材料,此方法处理得到的梯度正极材料颗粒内部含高价的镍离子(+3价的镍离子),而颗粒外部是低价镍离子(+2价的镍离子),低价(ni

2+

)的镍具有好的耐腐蚀性,在空气中不被氧化,又耐强碱,在正极材料外层既可以防止电解液腐蚀颗粒内部又防止外部环境的影响,而高价的镍具有较高的可逆容量。

61.在一些实施方式中,可将所述步骤s20中水洗后的水洗液以及所述步骤s30中导电物质、乙醇以及锂片的清洗后液经烘干和蒸馏后可循环利用。

62.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,仅在于说明本发明而决不限制本发明。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例1

64.一种废旧锂离子电池正极材料的回收再利用方法,具体包括以下步骤:

65.(1)将废旧锂离子电池在浓度为2mol/l的氯化钠溶液中完全浸泡36h,拆解,得到极片,将得到的极片裁成115mmx115mm的极片备用;

66.(2)准确称取废旧锂离子ncm622正极极片,再根据三种混盐lino3:lioh

·

h2o:

li2co3的摩尔比为3:2:0.5,计算并准确称取出硝酸锂、一水氢氧化锂和碳酸锂的质量,将三种盐在研钵中进行混合,完毕后,将混盐按一定的量均匀洒在裁好的极片上,再称取一定量的cao均匀撒在废旧正极片上。其中,混盐时间在15~20min,混盐与锂离子正极片质量比为2:1,cao与废旧正极片质量比为1:1;

67.(3)将洒有混盐的极片置于马弗炉内,在空气氛围下,130℃煅烧15min,水洗抽滤,得到废旧锂离子电池正极材料和铝箔片,水洗抽滤,将抽滤得到的正极料放在120℃的烘干箱中烘干12h,并检测其中li和co含量;

68.(4)将得到的正极材料一半在pedot和ppy中加入乙醇和锂片洗一遍;一半得到的正极材料中加入质量百分比1.7%的电子离子双导电聚合物(dcp),再将得到的两种正极材料在120℃的烘箱中烘干12h,并按照预定比例混合后进行气流磨处理,然后第二次回火处理,得到正极材料,然后将得到的正极材料与导电炭和pvdf按一定比例混合后涂布组装扣式电池。

69.步骤(3)中水洗后得到的铝箔片是没有损坏的完整片状,可实现直接回收利用,而且将铝箔片经相关测试手段检测后发现铝箔片上没有正极材料残留,说明本实施例的脱离效果达到了99.99%。且得到的正极材料是粉末,说明pvdf被完全分解,检测煅烧过程得到的气体,没有检测到氟元素,说明cao完全吸收了氟化物,实现了低污染。

70.图2为本发明实施例1废旧锂离子电池回收得到的正极材料与直接煅烧(直接煅烧的温度和时间与实施例1中加入混盐后的煅烧温度和时间相同)得到的正极材料的xrd图,由图中可以看出,采用现有技术直接煅烧进行正极材料和铝箔的分离得到的正极材料与原始废极片几乎没有发生变化,可见,在不加入混盐进行共晶盐煅烧的情况下采用直接煅烧废旧正极片是达不到正极材料与铝箔片分离的效果的。

71.图3为本发明实施例废旧锂离子电池回收得到的正极材料与直接煅烧得到的正极材料的sem图和eds图。其中,(a-i)废旧锂离子电池正极片,(a-ii)实施例1共晶盐法得到的正极材料,(a-iii)实施例1共晶盐法分离得到的铝箔片;(b-i)—(b-iii)、(c-i)—(c-iii)分别是对应废旧锂离子电池正极片、共晶盐法得到的正极材料、共晶盐法分离得到的铝箔片的元素能谱图和全谱图;由图中可以看出:原始废旧锂离子电池正极片(a-i)电镜图可以看出商业废旧极片中降解以后的正极材料颗粒细碎,颗粒直径在2-4微米之间,经过共晶盐处理后得到的正极材料粒径也在2-4微米之间。如图(a-ii)和(c-ii)所示,说明共晶盐处理过程并没有破坏正极材料。如图(b-i)和(b-ii)的eds能谱图所示,废极片中氧含量高是因为作为集流体的铝箔片被氧化,而烧结后的氧含量高于废极片是因为经过共晶盐处理以后镍钴锰部分转化为相应的氧化物,这也是处理后得到的正极材料里面的镍钴锰含量低于废旧极片镍钴锰含量的原因。而(a-iii)回收的铝箔片电镜图中可以看出铝箔受到一定程度的腐蚀,这一步部分原因是电解液本身具有腐蚀性,可能也会受所用熔盐的影响。由(b-iii)和(c-iii)可知,铝箔上残留物很少,氧含量增加是因为铝被氧化导致。

72.正极片在共晶盐+补锂、共晶盐和500℃直接煅烧材料的电化学性能如图4所示,,图4中(a)是所有样品在2.8-4.3v电压范围内0.1c(1c=150ma g-1

)电流密度下循环100圈的循环性能图,图4中(b)是样品在0.1c下的首圈充放电曲线。从图中可以可看出500℃直接煅烧得到的正极材料首圈放电比容量仅为129.5mah g-1

,随着电池循环至100圈,500℃直接煅烧得到的正极材料放电比容量出现急剧下降的情况。经过共晶盐法煅烧得到的材料与500

℃直接煅烧得到的材料呈现明显的区别,共晶盐的首圈放电比容量和容量保持率得到显著恢复,分别达到149.7mah g-1

和75.82%,100圈放电比容量平稳降低。而共晶盐法煅烧后进行补锂得到的材料电化学性能又得到了进一步提高,首圈放电比容量和容量保持率分别为158.9mah g-1

和78.61%,100圈的放电比容量和容量保持率121.7mah g-1

。

73.综上所述,本发明公开了一种废旧锂离子电池正极材料的回收再利用方法,其包括步骤:将废旧锂离子电池进行放电,拆解,得到废旧锂离子电池正极片;向所述废旧锂离子电池正极片中加入混盐并混合,在预定温度下进行煅烧处理,然后进行水洗抽滤,得到铝箔片和所述废旧锂离子电池正极材料;将所述废旧锂离子电池正极材料进行水洗、抽滤、第一次干燥,然后将干燥后的所述废旧锂离子电池正极材料一半加入导电物质、乙醇以及锂片进行清洗,第二次干燥,得到第一正极材料,将干燥后的所述废旧锂离子电池正极材料的另一半与电子离子双导电聚合物混合并经第一次回火处理,得到第二正极材料;将所述第一正极材料和所述第二正极材料按照预定比例混合后进行气流磨处理,然后第二次回火处理,得到正极材料;所述正极材料用于制备锂离子电池正极。本发明通过对废旧锂离子电池进行放电、拆解、煅烧等处理先得到正极片,然后利用混盐可以在较低的温度下使得pvdf中的碳碳键变成不饱和的碳碳双键,从而使得正极材料从铝箔片上脱落,实现对于废旧锂离子电池正极材料的回收,并且由于添加了氧化钙粉末作为储热剂和吸氟剂,可以排除后续烧结过程中的氟化物气体污染,从而实现低能耗低污染,然后将回收到的正极材料进行结构修复,使其电化性能能够得到提高,达到商业电池的标准,从而实现对于废旧锂离子电池正极材料的再利用,采用本发明的方法无需高温长时间即可实现正极材料与铝箔的高效分离,得到的正极材料可短程循环再生以及得到的铝箔可直接回收利用,设备要求低,操作简单,能耗低,周期短,为废旧锂离子电池正极材料与铝箔的分离回收再利用提供了新的思路,极大的降低了废旧电池回收和处理成本,具有巨大的应用前景。

74.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1