一种提高AGM铅酸蓄电池热封质量的方法与流程

一种提高agm铅酸蓄电池热封质量的方法

技术领域

1.本发明涉及一种铅酸蓄电池制备方法,特别是提高agm铅酸蓄电池热封质量的方法,属铅酸蓄电池技术领域。

背景技术:

2.随着新能源汽车的迅速发展,agm铅酸蓄电池市场占有率日益提高。车载agm铅酸蓄电池通常采用pp材料制备蓄电池壳体,agm铅酸蓄电池属于贫液设计,对电池壳体的密封性有着极高的要求。目前,从市场退返蓄电池中相当一部分是由于蓄电池热封漏气。分析造成蓄电池热封漏气的原因如下:在蓄电池热封过程,电池上盖热封部位和蓄电池槽热封部位由热板加热融化,再由上盖热熔部位与蓄电池槽热熔部位粘接在一起;电池上盖为注塑件,在热封过程中不受外力影响,热封部位定位较准;而蓄电池槽因为在热封前已经放入极群,受到极群紧装配影响,极群对蓄电池槽产生较大压力,造成蓄电池槽变形,变形产生在热封部位且变形量较大,则会使电池上盖与蓄电池槽的热封部位不能匹配对合,导致热封出现偏斜,从而造成蓄电池漏气。

技术实现要素:

3.本发明旨在解决现有技术存在的问题,提供一种提高agm铅酸蓄电池热封质量的方法,所述方法通过增设热封预检测工序,对热封前的蓄电池逐一检测,剔除热封部位变形超差的蓄电池槽,从而有效避免蓄电池热封漏气。

4.本发明所述问题是以下述技术方案实现的:

5.一种提高agm铅酸蓄电池热封质量的方法,设置蓄电池预检测工位,对进入热封工序前已经安装极群的蓄电池在预检测工位进行逐一检测蓄电池热封部位变形量是否合格,检测合格的蓄电池进入热封工序,将检测不合格存在热封风险的蓄电池槽剔除,进行人工校正后再进行热封。

6.上述提高agm铅酸蓄电池热封质量的方法,预检测工位对蓄电池的检测标准如下:1

×

6结构的蓄电池设置两个检测点,检测点分别设置在蓄电池槽两个小面热封部位的中间位置,各检测点变形量不大于2毫米;2

×

3结构的蓄电池设置六个检测点,各检测点分别设置在蓄电池槽大面对应各单格热封部位的中间位置,各检测点变形量不大于2毫米。

7.上述提高agm铅酸蓄电池热封质量的方法,所述蓄电池预检测工位设有传送装置和检测装置,待检测蓄电池由传送装置运送到检测位,由检测装置进行检测,所述检测装置设有支架,支架顶部安装检测气缸,检测气缸活塞杆固接连接板,连接板固接检测架,检测架设有检测模板,检测模板上对应蓄电池的检查点设置检测组件。

8.上述提高agm铅酸蓄电池热封质量的方法,检测组件包括外套筒、位移传感器、弹簧、连接臂和安装板,安装板经连接臂连接检测模板,外套筒穿过安装板与安装板螺纹连接,弹簧位于外套筒内,位移传感器穿过外套筒和弹簧,位移传感器的首端端对应蓄电池,位移传感器的尾端设有螺母。

9.上述提高agm铅酸蓄电池热封质量的方法,传送装置设有输送架,输送架上设有输送带和输送电机,输送电机架驱动输送带运动,输送带上设有电池托板。

10.上述提高agm铅酸蓄电池热封质量的方法,检测装置还设有定位气缸,两台定位气缸由支撑柱支撑、对称设置在输送架两侧,定位气缸活塞杆连接夹板。

11.上述提高agm铅酸蓄电池热封质量的方法,输送架上设有光电开关。

12.本发明针对解决agm铅酸蓄电池易出现热封漏气的问题进行了改进,增设蓄电池槽预检测工位,对热封之前已经安装极群的蓄电池槽在预检测工位进行逐一检测,准确判断蓄电池槽变形量是否合格,检测合格的蓄电池进入热封工序,变形大存在热封风险的蓄电池剔除,进行人工校正后再进行热封。采用本发明方法可以保证蓄电池槽和蓄电池盖热封部位匹配对合,避免热封出现偏斜,减少过程质损,提高agm铅酸蓄电池的质量。本发明采用检测装置对蓄电池进行检测,检测装置自动化程度高,检测结果准确,检测省时省力,对于不同规格的蓄电池均能使用。

附图说明

13.下面结合附图对本发明作进一步说明。

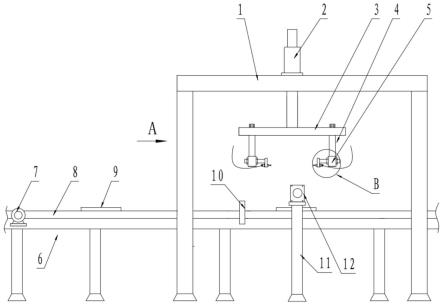

14.图1是蓄电池预检测工位的示意图;

15.图2是图1的a向视图;

16.图3是图1中b处的局部放大视图;

17.图4是2

×

3结构的蓄电池检测点分布示意图;

18.图5是1

×

6结构的蓄电池检测点分布示意图。

19.图中各标号为:1、支架,2、检测气缸,3、连接板,4、检测架,5、检测模板,6、输送架,7、输送电机,8、输送带,9、电池托板,10、光电开关,11、支撑柱,12、定位气缸,13、夹板,14、被检测蓄电池,15、安装板,16、安装臂,17、外套筒,18、弹簧,19、位移传感器,20、检测点,21、外套筒螺母。

具体实施方式

20.本发明方法针对提高agm铅酸蓄电池热封质量问题对现有技术进行了改进,在蓄电池热封工序之前对已经装配了极群组的蓄电池逐一进行检测,准确判断蓄电池槽变形量是否符合要求,对于检测不合格、变形大存在热封风险的蓄电池剔除进行修复校正后再进行热封,检测合格的蓄电池则可以直接进入热封工序进行热封。两种常用规格的蓄电池组装极群后易产生变形的位置参看图4、图5。图4所示的2

×

3结构的蓄电池,其蓄电池槽大面对应各单格热封部位的中间位置是易产生变形位置,因为该位置远离支撑点,变形量最大,易变形部位在极群组作用下发生外凸变形,故对2

×

3结构的蓄电池设置六个检测点,各检测点20变形量不大于2毫米。图5所示的1

×

6结构的蓄电池,其蓄电池槽小面对应两个端部单格热封部位的中间位置是易产生变形位置,故对1

×

6结构的蓄电池设置两个检测点20,检测点的变形量不大于2毫米。被检测蓄电池有一个检测点不满足要求即需要进行修复矫正,从而有效保证了蓄电池的热封质量。

21.蓄电池变形量检测在增设的蓄电池预检测工位进行。参看图1-图3,蓄电池预检测工位设有传送装置和检测装置,待进行预检测的蓄电池由传送装置运送到检测位,由检测

装置进行检测。参看图1、图2,所述检测装置设有支架1,支架顶部安装检测气缸2,检测气缸活塞杆固接连接板3,连接板经螺栓固接检测架4,检测不同规格的蓄电池时可以更换检测架以达到检测要求。检测架设有检测模板5,检测模板上根据所检测蓄电池热封部位的检查点设置检测组件,每套检测组件对应一个检测点。图1、图2所示实施例为检测2

×

3结构的蓄电池,六套检测组件分别对应六个检测点。检测组件包括外套筒、位移传感器、弹簧、连接臂和安装板,安装板与连接臂固定连接,连接臂的一侧穿过检测模板上预设的孔后由螺母固定,松开螺母可以调整安装板相对被检测蓄电池的距离。弹簧18安装在外套筒内,位移传感器19穿过外套筒和弹簧,位移传感器的首端(图3中的左端)对应被检测蓄电池,位移传感器的尾端设置螺纹,螺纹处旋合螺母。外套筒上设有螺纹,外套筒穿过安装板且与安装板螺纹连接,外套筒经外套筒螺母21与安装板固定,松开外套筒螺母旋动外套筒,则可以根据检测要求准确调整位移传感器首端的检测零位,检测过程若蓄电池变形外凸超标则触动位移传感器,位移传感器向plc传送信号。位移传感器的首端为球状。

22.参看图1、图2,传送装置设有输送架6,输送架上设有输送带8和输送电机7,输送电机经传动机构架驱动输送带运动,输送带上设有用于放置被检测蓄电池的电池托板9。检测装置还设有定位气缸12,两台对称设置的定位气缸由支撑柱11支撑,定位气缸分别位于输送架两侧、检测架的下部。定位气缸活塞杆连接夹板13,定位气缸活塞杆伸出,两夹板将被检测蓄电池14夹持定位。输送架上还设有光电开关10。

23.传送装置和检测装置的工作过程如下:根据蓄电池规格安装检测架,根据蓄电池的变形量要求调整位移传感器的位置;将组装了极群组的被检测蓄电池放置到输送带的电池托板上;启动输送电机,输送带运动将被检测蓄电池向检测架输送;光电开关检测到被检测蓄电池运行到位,将信号传递到plc,plc控制输送电机停止工作;定位气缸活塞杆伸出将被检测蓄电池固定;检测气缸活塞杆下行,位移传感器移向检测点,若被检测槽蓄电池变形量满足要求,则不会触接位移传感器,定位气缸活塞杆收回,检测气缸收回,输送电机动作将检测合格的蓄电池移出检测装置,进入热封工序;如果若被检测槽蓄电池变形量超标,触动位移传感器,则plc报警,人工将不合格蓄电池移出进行修复。上述检测过程,输送电机、定位气缸、检测气缸的协调动作由plc控制,光电开关和位移传感器与plc电信号连接。

24.采用本发明方法对完成组装极群的蓄电池进行逐一检测,检测方法快速准确,可及时将存有热封风险的蓄电池剔除修复,大大提高agm铅酸蓄电池的热封质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1