一种基于玻璃基板的双间隙波导器件及制作方法

1.本发明属于传输线波导技术领域,具体涉及一种基于玻璃基板的双间隙波导器件及制作方法。

背景技术:

2.间隙波导(gwg,gap waveguide)技术展现了在毫米波/太赫兹频段媲美传统波导的低损耗传输特性,已被广泛用于通信和传感器应用的毫米波/太赫兹天线和电路设计。它通过垂直方向的电磁带隙结构(ebg)单元,实现了非接触式电磁屏蔽保证电磁波的纵向传播,且传输质量对制造公差不敏感,十分有利于毫米波和太赫兹频段工程器件的加工制备。间隙波导主要有三种经典类型:脊间隙波导、微带间隙波导和槽间隙波导,其中脊/微带间隙波导和槽间隙波导中分别支持准tem模式和准te模式。

3.间隙波导通常通过机械加工制造,周期排布的销钉结构作为波导两侧的屏蔽层,但这种加工方式面临着重量大,尺寸大,在毫米波/太赫兹频段难以与其他器件集成。因此,研究者们提出通过印刷电路板(pcb)或低温共烧陶瓷(ltcc)基板加工制备,蘑菇单元通常作为其电磁带隙结构,间隙层由金属基底的基板框架支撑实现。然而,在大尺寸上pcb/ltcc很难保持恒定的气隙高度,甚至可能在受到任何小压力或碰撞时坍塌,这将导致性能下降或不稳定。随后,3d打印技术和微机电系统(mems)技术也被用来制造间隙波导结构,前者实现了更轻的重量,后者更高的加工精度优势。技术的革新并没有完全解决问题,3d打印的厚度较大限制了其在异构集成领域的发展,mems技术在其制造过程中应该受到两个硅片的限制,也难以与其他组件或基板集成。因此,需要开发新型基板集成解决方案来解决间隙波导在毫米波/太赫兹应用面临的挑战。

4.玻璃晶圆同样是射频封装集成工艺的一种基板材料。近几年,伴随着tgv(through-glass vias)技术的快速发展,基于玻璃晶圆的三维封装互联技术也逐渐成熟。目前,已有人提出在玻璃晶圆上通过tgv技术实现空心波导传输结构,但是这种通过金属键合(cu/sn或者au/au键合)的工艺面临着工艺问题,如cu/sn键合存在的溢锡问题、au/au键合存在的空洞问题,均会导致空心波导性能的恶化以及传输损耗大等问题。

技术实现要素:

5.本发明针对现有技术存在的不足,提供一种基于玻璃基板的双间隙波导器件及制作方法。

6.为了实现以上目的,本发明的技术方案为:

7.一种基于玻璃基板的双间隙波导器件,包括第一玻璃基板、第二玻璃基板和第三玻璃基板;第一玻璃基板和第三玻璃基板的上下表面分别设有金属层,且第一玻璃基板设有馈电开口;第二玻璃基板具有传输区域,沿传输区域外围间隔排布多个金属化玻璃通孔作为屏蔽结构;第一玻璃基板、第二玻璃基板和第三玻璃基板按序平行设置并通过框型干膜键合,使得第一玻璃基板下表面的金属层、第三玻璃基板上表面的金属层分别与第二玻

璃基板的上表面和下表面之间形成间隙,且馈电开口对应于传输区域上方以衔接传输区域。

8.可选的,所述传输区域为第二玻璃基板中部挖空形成的条形孔,所述馈电开口对应位于所述条形孔长端的两末端。

9.可选的,所述金属化玻璃通孔由沉积金属于第二玻璃基板上的通孔形成,且金属延伸至覆盖所述通孔的上下周缘的部分表面。

10.可选的,所述金属覆盖所述通孔的内壁形成金属侧壁,并延伸至覆盖所述通孔的上下周缘的部分表面形成金属环。

11.可选的,所述金属填充所述通孔形成金属柱,并延伸至覆盖所述通孔的上下周缘的部分表面形成金属盘。

12.可选的,所述通孔的截面为上倒梯形和下正梯形组成的双梯形结构,梯形锥度范围均为70

°

~90

°

。

13.可选的,所述双间隙波导器件设计用于毫米波频段和太赫兹频段。

14.一种上述基于玻璃基板的双间隙波导器件的制作方法,包括步骤:

15.a)对第一玻璃基板进行tgv打孔,然后双面沉积金属,得到位于第一玻璃基板上下表面的金属层以及馈电开口;

16.b)设定第二玻璃基板的传输区域,对第二玻璃基板进行tgv打孔,然后双面沉积金属,通过光刻工艺进行反向金属蚀刻,得到金属化玻璃通孔;

17.c)沉积金属于第三玻璃基板的上、下表面形成金属层;

18.d)第一玻璃基板、第二玻璃基板、第三玻璃基板通过框型干膜依次键合。

19.其中步骤a)、b)、c)没有先后顺序。

20.可选的,步骤a)、步骤b)和步骤c)中,所述沉积金属分别为采用pvd工艺沉积ti/cu金属叠层。

21.可选的,步骤b)中,对第二玻璃基板进行tgv打孔得到条形孔和排布于条形孔外侧的多个通孔,沉积金属于第二玻璃基板的上、下表面及条形孔和通孔之内,通过光刻工艺进行反向金属蚀刻去除条形孔内的金属以及第二玻璃基板的上、下表面的部分金属,得到间隔设置的金属化玻璃通孔,条形孔作为传输区域。

22.可选的,步骤d)中,于第三玻璃基板上表面贴附键合干膜,采用光刻工艺蚀刻键合干膜形成第一框型干膜,并与第二玻璃基板进行键合;然后在第二玻璃基板上表面贴附键合干膜,采用光刻工艺蚀刻键合干膜形成第二框型干膜,并与第一玻璃基板进行键合;其中第一框型干膜和第二框型干膜的厚度为所述间隙的高度。

23.本发明中,玻璃具有热膨胀系数小、表面光洁度高、耐腐蚀性好的优势;同时,玻璃晶圆具有比硅更低的介电损耗和价格。基于玻璃晶圆的封装互联技术由于其具有优良高频电学特性,工艺流程简单,不需要沉积绝缘层,机械稳定性强、翘曲小且成本低,适用于射频组件、光电集成等方面的应用。

24.本发明的有益效果为:

25.1)采用玻璃基板及干膜键合制备出双间隙波导器件,在毫米波/太赫兹频段具有低损耗、宽频带以及高集成度等优良特性,可广泛用于雷达、卫星、5g通信等;

26.2)采用玻璃晶圆级封装工艺,与传统工艺相比,不仅降低了加工成本还实现了更

高的精度和性能,并且有效克服了玻璃晶圆封装中金属键合技术中难以避免的溢锡和断层等工艺问题,适于实际生产应用。

附图说明

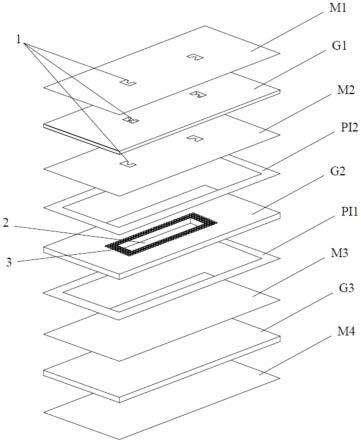

27.图1为实施例1的基于玻璃基板的双间隙波导传输线的分解结构示意图;

28.图2为实施例1的第二玻璃基板的传输部分的结构示意图;

29.图3为实施例1的金属化玻璃通孔的截面示意图(左图)和俯视示意图(右图);

30.图4为实施例1的ebg单元的色散曲线图;

31.图5为实施例1的第二玻璃基板的波导转换部分与馈电开口配合的结构示意图;

32.图6为实施例1的馈电开口的结构示意图;

33.图7-图10为实施例1的制作方法步骤a)、b)、c)、d)的工艺流程图,以图5中a-a’方向的截面图示例;

34.图11为实施例1的基于玻璃基板的双间隙波导传输线与同种玻璃基板的微带线损耗对比图;

35.图12为实施例2的金属化玻璃通孔的截面示意图。

具体实施方式

36.以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

37.实施例1

38.实施例1设计了在v波导集成波导转换的背馈式双间隙波导传输线,参考图1和图2,其结构包括第一玻璃基板g1、第二玻璃基板g2和第三玻璃基板g3;第一玻璃基板g1的上表面设有金属层m1,下表面设有金属层m2,且第一玻璃基板g1设有馈电开口1;第三玻璃基板g3的上表面设有金属层m3,下表面设有金属层m4;第二玻璃基板g2中部挖空形成的条形孔作为传输区域2,沿传输区域2外围间隔排布多个金属化玻璃通孔3作为电磁能带隙结构(ebg)单元用来抑制电磁波能量泄露;第一玻璃基板g1、第二玻璃基板g2和第三玻璃基板g3按序平行设置并通过第一框型干膜pi1、第二框型干膜pi2键合,使得第一玻璃基板下表面的金属层m2、第三玻璃基板上表面的金属层m3分别与第二玻璃基板g2的上表面和下表面之间形成间隙,且馈电开口1对应位于传输区域2长端的两末端的上方以衔接传输区域。

39.参考图3,本实施例中,金属化玻璃通孔3由沉积金属于第二玻璃基板上的通孔31形成,金属覆盖通孔31的内壁形成金属侧壁32,并延伸至覆盖通孔31的上下周缘的部分表面形成金属环33。通孔31的截面为上倒梯形和下正梯形组成的双梯形结构,梯形锥度范围均为70

°

~90

°

。

40.本实施例采用中心频点为60ghz频率的背馈式馈电,使用hfss仿真软件对该波导进行设计和仿真分析。具体设计步骤如下:

41.步骤1:参考图2,根据矩形波导的主模te10传输工作频段(c/a》f》c/2a,其中c代表传输介质中的光速,f代表工作频率)确定波导长边l5的范围;两侧ebg单元中心间距l5参考

矩形波导单模传输波导宽度要求进行设计,第二玻璃基板g2传输区域2挖空部分区域宽度l6,用来减小玻璃基板对传输的影响,实现低损耗;在v波段,l5和l6的取值最终定为3.9mm和3mm;

42.步骤2:参考图3,随后确定根据“工”型ebg的色散曲线反映的电磁能带隙范围进一步确定上下间隙高度l7、玻璃通孔31表面直径l8、玻璃通孔31内部直径l9、上下金属环33外直径l10、第二玻璃基板g2厚度l11和通孔间距l12(相邻通孔中线之间的距离)等尺寸,比如:尺寸l7、l8、l9的增加会导致上下边带的增加,电磁带隙范围向高频移动;而尺寸l11、l11、l12的增加会导致上下边带的降低,电磁带隙范围向低频移动;金属铜厚l13取决于金属的趋肤深度,一般为3倍趋肤深度;请参阅图4,图4展示了v波段设计最终取值的色散曲线,电磁阻带覆盖50ghz-118ghz。其中,l7-l13的参数最终取值按序为:0.02mm、0.54mm、0.46mm、0.8mm、0.45mm、0.9mm、0.005mm;

43.步骤3:参考图5和图6,对该间隙波导进行波导转换设计,主要优化参数为馈电开口1的开口长l16、宽l17、插入壁上宽度l18、下宽度l19和高度l20。本发明展示的是v波段标准波导wr15进行馈电,波导和转换开口中心对齐;波导转换区域的ebg单元相比传输部分均有向外偏移l14,用来调节阻抗匹配;馈电开口1用来连接标准波导,馈电开口1的l14、l16、l17、l18、l19、l20的大小取值分别为:0.28mm、2.5mm、1.2mm、0.5mm、1.4mm、0.76mm;

44.步骤4:波导转换结构和传输线结构集成,得到的背馈式双间隙波导传输线,根据所需要的频段确定最终参数。常见的馈电方式为覆盖v波段的wr15标准波导馈电,长宽尺寸为3.76mm

×

1.88mm,馈电开口1(波导转换结构)用来调节标准波导和双间隙传输线的端口阻抗匹配,以保证实际使用过程中电磁能量高效的传输;

45.步骤5:使用trl校准方法测试上述设计器件。

46.参考图7-图10,其制作方法包括以下步骤:

47.a)参考图7,通过激光诱导刻蚀技术对第一玻璃基板g1进行tgv打孔作为馈电开口,然后采用pvd工艺双面沉积金属ti/cu叠层,金属同样沉积于tgv通孔的内壁,得到位于第一玻璃基板上下表面的金属层m1、m2以及馈电开口1;

48.b)参考图8,通过激光诱导刻蚀技术对第二玻璃基板g2进行tgv打孔得到条形孔和排布于条形孔外侧的多个通孔,采用pvd工艺双面沉积金属ti/cu叠层,金属同样沉积于条形孔和通孔内壁,通过光刻工艺形成遮蔽层4,进行反向金属蚀刻去除条形孔内的金属以及第二玻璃基板的上、下表面的部分金属,得到间隔设置的金属化玻璃通孔3,条形孔作为传输区域2;

49.c)参考图9,采用pvd工艺沉积ti/cu叠层于第三玻璃基板g3的上、下表面形成金属层m3、m4;

50.步骤a)、b)、c)没有先后顺序;

51.d)参考图10,于第三玻璃基板g3上表面贴附键合干膜,采用光刻工艺蚀刻键合干膜形成第一框型干膜pi1,并与第二玻璃基板进行键合;然后在第二玻璃基板g2上表面贴附键合干膜,采用光刻工艺蚀刻键合干膜形成第二框型干膜pi2,并与第一玻璃基板g1进行键合;键合后第一框型干膜pi1和第二框型干膜pi2的厚度为间隙高度l7;键合干膜是一种高分子材料,它通过紫外线的照射后能够产生一种聚合反应,形成一种稳定的物质,在键合后能够保证间隙高度的均匀性和稳定性。

52.请参阅图11,图11为实施例1的双间隙波导器件在v波段与同等基板材料、同等基板厚度及同等传输长度的微带线的损耗对比图。这里的损耗对比都是通过两端不同长度的传输线损耗相减除于长度差得到的单位长度损耗值,可见,相比玻璃材料的微带线,实施例1的双间隙传输结构每mm损耗减小80%,具有低损耗的优良性能。

53.本实施例设计了在v波段应用标准波导馈电的背馈式传输线以便实际的测量量化指标,在后期的工作中还可通过堆叠的方式实现器件尺寸的改变,如滤波器、功分器和天线等更复杂器件的设计。

54.实施例2

55.参考图12,实施例2与实施例1的区别在于,金属化玻璃通孔3’是通过沉积金属于第二玻璃基板上的通孔31形成,金属填充通孔31内部形成金属柱34,并延伸至覆盖通孔31的上下周缘的部分表面形成金属盘35。这种结构同样可以在一定频率范围内实现电磁能带隙的效果。

56.上述实施例仅用来进一步说明本发明的一种基于玻璃基板的双间隙波导器件及制作方法,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1