一种高功率准连续巴条芯片

1.本发明涉及一种高功率芯片结构,具体涉及一种高功率准连续巴条芯片。

背景技术:

2.微通道热沉结构单面封装的半导体激光器具有峰值功率高、电光转换效率高和寿命长等优点,是目前应用广泛的一种封装形式。

3.目前,用于固体激光器或者光纤激光器泵浦的单面封装的半导体激光巴条通常运行在准连续工作状态,比如脉冲宽度为500μs,重复频率200hz,占空比10%,在这种准连续工作状态下,单面封装的半导体巴条的峰值光功率典型值为500w,电光转换效率为65%,换算成平均功率为50w,产生的废热只有27w,对于单个微通道热沉来说足够满足单个巴条芯片的散热能力。但是,微通道热沉单面封装的巴条芯片的器件厚度为1.8mm,宽度为11mm,相应器件的光功率密度为253w/cm2,光功率密度较小。

4.并且,对于单个微通道热沉单面封装一个巴条芯片,只是利用了热沉的正面散热能力,而热沉的背面散热能力没有充分利用,造成了散热资源以及空间资源的浪费。

技术实现要素:

5.本发明提供了一种高功率准连续巴条芯片,用于解决目前微通道热沉只安装单只巴条芯片造成的光功率密度不足,以及微通道热沉空间以及散热能力利用率低的问题。

6.本发明通过在微通道热沉的背面封装第二个巴条芯片,这样可以充分利用微通道热沉的散热能力,同时提高单个巴条器件的光功率密度,实现同一只热沉为两只巴条芯片散热,在相同输出功率下,可以明显降低半导体激光器的体积和重量,并增加整体的光功率密度,对于半导体激光泵浦源的小型化和轻质化具有重要意义。

7.为实现上述目的,本发明的技术方案如下:

8.一种高功率准连续巴条芯片,其特殊之处在于,包括微通道热沉、第一芯片、第二芯片、负极片、正极片、第一绝缘片和第二绝缘片;

9.所述第一芯片的波长和所述第二芯片的波长不一致;

10.所述第一芯片的p面以及第一绝缘片的下表面与所述微通道热沉的上表面连接;

11.所述第二芯片的n面以及第二绝缘片的上表面与所述微通道热沉的下表面连接;

12.所述负极片与第一芯片的n面以及第一绝缘片的上表面连接,所述正极片与第二芯片的p面以及第二绝缘片的下表面连接。

13.进一步地,所述第一芯片和第一绝缘片之间设置有间隙,所述第二芯片和第二绝缘片之间设置有间隙。

14.进一步地,与所述第一芯片接触的所述负极片部分设置为锯齿状结构,与所述第二芯片接触的所述正极片的部分设置为锯齿状结构。

15.进一步地,,所述微通道热沉上设置有沿纵向贯穿的第一圆孔、第二圆孔以及第三圆孔;

16.所述第一绝缘片、第二绝缘片、负极片以及正极片上均设置有与微通道热沉上第一圆孔、第二圆孔和第三圆孔对应的圆孔。

17.进一步地,所述负极片、第一芯片、微通道热沉、第二芯片以及正极片的一端平齐;所述负极片、第一绝缘片、微通道热沉、第二绝缘片(7)以及正极片(5)的另一端平齐。

18.与现有技术相比,本发明的有益效果具体如下:

19.(1)本发明通过在微通道热沉的背面封装第二芯片,实现了对微通道热沉背面散热能力的利用,并且通过第一芯片和第二芯片的同时使用提高了整体的光功率密度。

20.(2)本发明中,第一绝缘片和第一芯片之间以及第二绝缘片和第二芯片之间均设置有间隙,该间隙是为了在焊接时释放相应应力,避免焊料的溢出导致芯片的后端面损伤,从而保护第一芯片靠近第一绝缘片的端面以及第二芯片靠近第二绝缘片的端面不被破坏,使得第一芯片及第二芯片的后腔面保持完整,保证谐振腔的有效振荡。

21.(3)本发明中,负极片对应第一芯片的部分以及正极片对应第二芯片的部分均设置为锯齿状,锯齿状的负极片以及正极片可以改善电流注入的均匀性,避免电流注入的拥挤效应,同时,在回流焊接过程中可以有效释放焊接过程产生的应力,从而改善第一芯片和第二芯片的光谱宽度,有利于高效精准泵浦。

附图说明

22.图1为本发明实施例层面结构示意图;

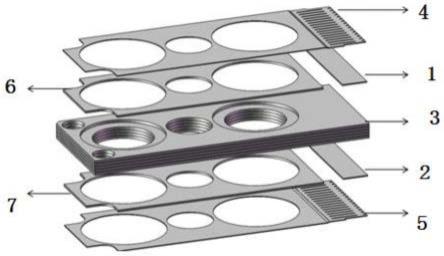

23.图2为本发明实施例的结构爆炸图;

24.图3为本发明实施例微通道热沉的正面热学仿真图;

25.图4为本发明实施例微通道热沉的背面热学仿真图。

26.其中,附图标记具体如下:

27.1-第一芯片,2-第二芯片,3-微通道热沉,4-负极片,5-正极片,6-第一绝缘片,7-第二绝缘片。

具体实施方式

28.根据附图以及具体实施方式,对本发明做进一步阐述。

29.一种高功率准连续巴条芯片,如图1和图2所示,包括第一芯片1、第二芯片2、微通道热沉3、负极片4、正极片5、第一绝缘片6以及第二绝缘片7。由于微通道热沉3的正面和背面的散热能力不同,因此第一芯片1和第二芯片2的波长不同。微通道热沉3的正面散热能力强,升温速率小,对应的第一芯片1的波长长,微通道热沉3的背面散热能力弱,升温速率大,对应的第二芯片2的波长短。

30.第一芯片1和第二芯片2通过微通道热沉3串联连接。

31.第一绝缘片6下表面和第一芯片1的p面通过焊接与微通道热沉3的上表面连接,并且第一绝缘片6和第一芯片1之间设置有间隙,该间隙是为了在焊接时释放相应应力,同时保护第一芯片1靠近第一绝缘片6的端面不被破坏。第一绝缘片6的n面和第一芯片1的上表面通过焊接与负极片4连接,负极片4作为高功率准连续巴条芯片整体结构的负极。

32.负极片4对应第一芯片1的部分设置为锯齿状,可以改善电流注入的均匀性,避免电流注入的拥挤效应,同时,在回流焊接过程中可以有效释放焊接产生的应力,从而改善负

极片4的光谱宽度,与传统的平面型负极片结构相比,光谱宽度降低了1-1.5nm,光谱宽度的降低将明显提升泵浦效率。

33.第二芯片2的n面和第二绝缘片7的上表面通过焊接与微通道热沉3的下表面连接,并且第二绝缘片7和第二芯片2之间设置有间隙,该间隙是为了在焊接时释放相应应力,同时保护第二芯片2靠近第二绝缘片7的端面不被破坏。第二芯片2的p面和第二绝缘片7的下表面通过焊接与正极片5连接,正极片5作为高功率准连续巴条芯片整体结构的正极。

34.正极片5对应第二芯片2的部分设置为锯齿状,可以改善电流注入的均匀性,避免电流注入的拥挤效应,同时,在回流焊接过程中可以有效释放焊接产生的应力,从而改善正极片5的光谱宽度,与传统的平面型负极片结构相比,光谱宽度降低了1-1.5nm,光谱宽度的降低将明显提升泵浦效率。

35.微通道热沉3上设置有第一圆孔、第二圆孔和第三圆孔,其中,靠近第一芯片1和第二芯片2的第一圆孔为入液口,位于中间的第二圆孔为定位孔,远离第一芯片1和第二芯片2的第三圆孔为出液口,微通道热沉3内部为细微通道结构,通道直径一般为0.2-0.3mm,以满足第一芯片1和第二芯片2的热交换能力。

36.第一绝缘片6、第二绝缘片7、负极片4以及正极片5上均与微通道热沉3对应的设置有第一圆孔、第二圆孔和第三圆孔。

37.负极片4、第一芯片1、微通道热沉3、第二芯片2以及正极片5的一端平齐;负极片4、第一绝缘片6、微通道热沉3、第二绝缘片7以及正极片5的另一端平齐。

38.如图3和图4所示,为该芯片仅第一芯片1、第二芯片2和微通道热沉3的热学仿真图。根据热学仿真图,该芯片在低温-45℃液体冷却下,脉冲宽度为500μs,重复频率200hz,占空比10%,器件的峰值光功率为500w,电光转换效率为65%,微通道热沉3正面封装的准连续第一芯片1的温升为23.8℃,微通道热沉3背面封装的第二芯片2温升为23.9℃,通过仿真结果可知,双面封装芯片的器件可以在低温、高功率状态下正常工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1