一种消除柔性组件表面褶皱的方法及组件与流程

1.本发明属于bipv领域,具体涉及到一种消除柔性组件表面褶皱的方法及组件。

背景技术:

2.柔性、半柔性或轻质光伏组件通常以乙烯-四氟乙烯聚合物(etfe)膜、聚氟乙烯(pvf)膜、聚偏氟乙烯(pvdf)膜、三氟氯乙烯(ctfe)以及其他氟聚合物膜覆于封装材料,如乙烯-醋酸乙烯共聚物(eva)、乙烯-辛烯聚合物弹性体(poe)、聚乙烯醇缩丁醛(pvb)等,以保护封装材料免受水、紫外线、氧气以及粉尘的破坏或污染。

3.在生产大尺寸柔性、半柔性或轻质光伏组件的层压工艺过程中,会产生相当数量的前膜褶皱导致的不良品,而且难以控制。

4.前膜褶皱,是由于上述膜材受热收缩率与封装材料的不同(通常膜材的受热收缩率小于封装材料的受热收缩率),在层压机抽真空时段,置于层压机热台上的上述封装材料及膜材受热收缩,受热收缩的封装材料收缩时,带动位于其表面的前膜移动。因封装材料的收缩率大于前膜的收缩率,被带动的前膜面积将会大于该组件的投影面积,因而多余前膜部分发生堆积。当层压机气囊施加压力,持续加热,封装材料交联固化时,前膜堆积部分会被固定下来,从而形成所谓的褶皱。

技术实现要素:

5.有鉴于此,本发明提供一种消除柔性组件表面褶皱的方法,不仅外观美观,而且可以大幅度地提高良品率及生产效率,将褶皱造成的不良率降至零,并大幅降低生产成本。

6.具体如下:

7.一种消除柔性组件表面褶皱的方法,包括:

8.将背板、第一封装胶膜层、基板、电池层、第二封装胶膜层、前膜层依次居中铺设于转运层压板上,各膜层之间均设置有粘结膜层,依次进行电路连接、叠层铺装、el测试;所述转运层压板的长大于第二封装胶膜层的长,转运层压板的宽大于第二封装胶膜层的宽;

9.将2个与转运层压板宽度相同的耐热硅胶条置于转运层压板两端,耐热硅胶条放置的方向与长度方向垂直;

10.将预设的n个长度与第二封装胶膜层宽度相同的封装材料胶条置于第二封装层正上方,方向与耐热硅胶条平行,其中n≥1,所述封装材料胶条的材料与第二封装胶膜层相同;

11.用高温胶带将前膜层和转运层压板背板粘连绷紧,粘连的顺序是从前膜到转运层压板背板;

12.将上述绷有高温胶带的待层压组件送入层压机进行层压;

13.将层压机里面的层压板与转运层压板分离,依次进行el检测、激光切割、装接线盒、绝缘耐压检测、iv检测、包装。

14.进一步地,当n=1时,所述封装材料胶条放置于第二封装层长度方向居中位置;

15.当n》1时,预设封装材料胶条之间的距离为l0,将第一个封装材料胶条放置于第二封装层长度方向居中位置,其余的封装材料胶条以l0为间距向左右两边依次排开;

16.进一步地,封装材料胶条的预设数量n,包括以下策略来确定:

[0017][0018]

其中,l为转运层压板长度;

[0019]

c为动态调节因子,当1000mm≤l≤3000mm时,c的取值范围为-2600mm≤l≤-2400mm。

[0020]

进一步地,封装材料胶条的预设数量n,包括由以下策略来确定:

[0021][0022]

其中,l为转运层压板长度。

[0023]

进一步地,所述转运层压板的长度大于第二封装胶膜层的长度7cm~10cm,宽度大于第二封装胶膜层的宽度3cm~6cm。

[0024]

进一步地,所述转运层压板材质为3004h24铝合金板,厚度为1cm~1.3mm。

[0025]

本发明的第二方面,本发明提供一种消除柔性组件表面褶皱的方法制备得到的组件。

[0026]

技术效果:

[0027]

1)通过本发明生产的产品无褶皱、外观更好;

[0028]

2)提高良品率:可将褶皱造成的不良率降至零;

[0029]

3)提高生产效率:由于“转运-层压板”的使用以及褶皱造成的不良率降低,层压后无须外观检查,节省时间和程序,因而更方便于自动化生产线生产,免去了现有技术以机器视觉检查外观的工艺,该工艺既不经济,技术上也不成熟;

[0030]

4)降低成本:由于良品率及生产效率的提高,可大幅降低生产成本。

附图说明

[0031]

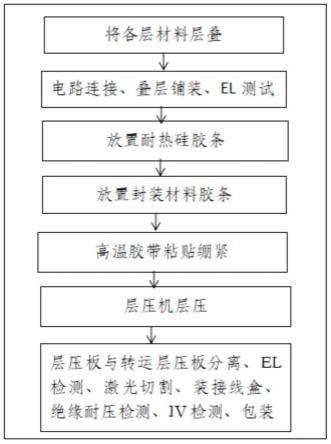

图1为本发明提供的一实施例中的消除柔性组件表面褶皱的方法流程示意图。

具体实施方式

[0032]

下面将参照附图更详细地描述本技术的示例性实施例。虽然附图中显示了本技术的示例性实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

[0033]

如图1所示,一种消除柔性组件表面褶皱的方法,包括:将各层材料层叠,电路连接、叠层铺装、el测试,放置耐热硅胶条,放置封装材料胶条,高温胶带粘贴绷紧,层压机层压,层压板与转运层压板分离、el检测、激光切割、装接线盒、绝缘耐压检测、iv检测、包装。

[0034]

s1:将各层材料层叠,并进行电路连接、叠层铺装、el测试。

[0035]

将背板、第一封装胶膜层、基板、电池层、第二封装胶膜层、前膜层依次居中铺设于转运层压板上,各膜层之间均设置有粘结膜层,依次进行电路连接、叠层铺装、el测试;所述

转运层压板的长大于第二封装胶膜层的长,转运层压板的宽大于第二封装胶膜层的宽;

[0036]

优选的,基板为铝镁锰合金(具体成分为:按重量比计,94.6-99.2%al、0.8-1.3%mg、0-1.6%mn、0-1.5%cu、0-1.0%zn),前膜层为etfe,粘结膜层材料为eva。

[0037]

优选的,第一封装胶膜层和第二封装胶膜层的材料可以为eva或poe。

[0038]

优选的,所述转运层压板的长度大于第二封装胶膜层的长度7~10cm,宽度大于第二封装胶膜层的宽度3~6cm。转运层压板的形状包括:方形、正方形等,优选为方形。

[0039]

优选的,所述转运层压板材质为3004h24铝合金板,厚度为1cm~1.3mm。

[0040]

需要说明的是:导入转运层压板,需要选用轻质、平整性好且不易变形、热膨胀系数大的3004h24铝合金板(其热膨胀系数cte为24

×

10-6

m/m

·

k)为转运层压板材料。

[0041]

其主要作用:除承担转运功能外,其防褶皱的功能是,当其在层压机热台受热膨胀时,增加绷在其上前膜的张力,补偿因前膜受热膨胀时尺寸增大,降低因尺寸增大导致的褶皱风险。

[0042]

s2:放置耐热硅胶条。

[0043]

将2个长度与转运层压板宽度相同的耐热硅胶条置于转运层压板两端,耐热硅胶条放置的方向与长度方向垂直;

[0044]

导入耐热硅胶条,其主要作用是:一方面,利用其厚度,降低前膜对封装材料的压力,减少与第二封装胶膜层的接触面积;另一方面,利用其弹性,提供绷在其上的前膜的预紧力,以补偿因前膜受热膨胀时尺寸增大,降低因尺寸增大导致的褶皱风险。

[0045]

s3:放置封装材料胶条。

[0046]

将预设的n个长度与第二封装胶膜层宽度相同的封装材料胶条置于第二封装层正上方,方向与耐热硅胶条平行,其中n为正整数,所述封装材料胶条的材料与第二封装胶膜层相同;

[0047]

进一步地,当n=1时,所述封装材料胶条放置于第二封装层长度方向居中位置;

[0048]

当n》1时,预设封装材料胶条之间的距离为l0,将第一个封装材料胶条放置于第二封装层长度方向居中位置,其余的封装材料胶条以l0为间距向左右两边依次排开;

[0049]

进一步地,封装材料胶条的预设数量n,包括以下策略来确定:

[0050][0051]

其中,l为转运层压板长度;

[0052]

c为动态调节因子,当1000mm≤l≤3000mm时,c的取值范围为-2600mm≤l≤-2400mm。需要说明的是,c随着l的增加而减小,从而起到了动态调节n的作用,公式中的括号为取整运算符号。优选的,n=-2500。

[0053]

进一步地,封装材料胶条的预设数量n,包括由以下策略来确定:

[0054][0055]

其中,l为转运层压板长度。

[0056]

导入封装材料胶条,其主要作用是:

①

减小封装材料与前膜接触面积,即减小封装材料与前膜之间的粘接点数量,进而减小因封装材料受热收缩时对前膜产生的拉力,以降低因前膜被此拉力导致其堆积而产生褶皱的风险。

②

当封装材料受热收缩时,胶条与封装

材料之间,以及胶条与前膜之间会有一定程度的滑动,因而减小了封装材料受热收缩时对前膜的影响,降低了前膜产生褶皱的风险。

[0057]

s4:高温胶带粘贴绷紧。

[0058]

用高温胶带将前膜层和转运层压板背板粘连绷紧,粘连的顺序是从前膜到转运层压板背板。

[0059]

s5:层压机层压。

[0060]

将上述绷有高温胶带的待层压组件送入层压机进行层压,优选的,包括以下流程:

[0061]

①

抽真空及去湿

[0062]

将待层压组件通过输送带输送至层压机的抽真空腔室;

[0063]

将加热台升温至45~105℃,并保持;

[0064]

对上真空腔室抽真空2~6s,至压力达到0.05~0.08mpa;

[0065]

上盖下降,下降时间10s;

[0066]

下真空腔室抽真空1000-3000s,至压力达到0.02~0.05mpa;

[0067]

下真空腔充气至常压,保持2~5s;

[0068]

上盖上升,上升时间为10s。

[0069]

②

层压固化:

[0070]

将待层压组件输送至层压机的层压空腔室;

[0071]

对上真空腔室抽真空2-8s,使压力达到0.05-0.08mpa;

[0072]

上盖下降,下降时间10s;

[0073]

下真空腔室抽真空60-360s,使压力达到0.02-0.05mpa;

[0074]

加热台升温至60-100℃,并持续360s;

[0075]

上真空腔室充气至0.03mpa;

[0076]

加热台升温至100-120℃,并保持;

[0077]

上真空腔室充气至0.05mpa,持续300s;

[0078]

加热台升温至120-160℃,并保持;

[0079]

上真空腔室充气至0.08mpa;

[0080]

上真空腔室抽真空1000-2400s;

[0081]

下真空腔室充气至常压,保持常压2-5s;

[0082]

上盖上升,上升时间10s。

[0083]

进一步地,步骤s4降温具体为:

[0084]

将层压后的光伏瓦层压件输送至层压机的降温空腔室;

[0085]

上真空腔室抽真空2-8s,使压力达到0.03-0.05mpa;

[0086]

上盖下降,下降时间10s;

[0087]

上真空腔室充气3-20s,使压力达到0.06-0.08mpa,并保持;加热台升温至115-160℃,并保持;

[0088]

下真空腔室抽真空1000-3000s,使压力达到0.03-0.05mpa;

[0089]

上真空腔室充气至常压,保持2-5s;

[0090]

上盖上升,上升时间10s。

[0091]

s6:将层压机里面的层压板与转运层压板分离,依次进行el检测、激光切割、装接

线盒、绝缘耐压检测、iv检测、包装。

[0092]

优选的,激光切割的过程为:

[0093]

将层压件通过输送带输送至激光切割机上料台,并根据上料台输送带预先划定区域调整其位置;激光切割机工作台输送带以0.1~0.3m/s速度运行时,两侧激光头(其功率保持在50w~90w区间)沿不粘胶内侧边沿同时切割宽出的前膜层和粘接膜层;再输送至另一台激光切割机切除另外两侧;使得上述膜层四周均比基板小10~15mm。

[0094]

本发明的第二方面,本发明提供一种消除柔性组件表面褶皱的方法制备得到的组件。

[0095]

技术效果:

[0096]

1)通过本发明生产的产品无褶皱、外观更好;

[0097]

2)提高良品率:可将褶皱造成的不良率降至零;

[0098]

3)提高生产效率:由于“转运-层压板”的使用以及褶皱造成的不良率降低,层压后无须外观检查,节省时间和程序,因而更方便于自动化生产线生产,免去了现有技术以机器视觉检查外观的工艺,该工艺既不经济,技术上也不成熟;

[0099]

4)降低成本:由于良品率及生产效率的提高,可大幅降低生产成本。

[0100]

本领域技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1