阵列基板、显示面板及阵列基板的制备方法与流程

1.本技术涉及显示领域,具体涉及一种阵列基板、显示面板及阵列基板的制备方法。

背景技术:

2.随着电子设备的快速发展,用户对显示面板的要求越来越高。显示面板包括发光器件和驱动器件,驱动器件包括薄膜晶体管和电容极板等需要两层导线在特定位置交叠的零部件,在这些零部件中如果双层导线的交叠位置不准确会导致器件特性不稳定,影响显示面板的良率。

技术实现要素:

3.本技术实施例提供一种阵列基板、显示面板及阵列基板的制备方法,旨在提供一种器件特性稳定的阵列基板。

4.本技术第一方面的实施例提供一种阵列基板,包括:衬底;第一绝缘层,位于衬底的一侧,第一绝缘层背离衬底的表面凹陷形成有限位槽;第一金属层,位于第一绝缘层背离衬底的一侧,第一金属层包括信号线,信号线包括第一分部和环绕至少部分第一分部的第二分部,第一分部位于限位槽,至少部分第二分部位于第一绝缘层背离衬底的表面;第二绝缘层,位于第一金属层背离衬底的一侧,第二绝缘层包括开口朝向第一金属层的容纳槽,第二分部位于容纳槽。

5.根据本技术第一方面的实施方式,还包括有源层,所述有源层位于所述衬底和所述第一绝缘层之间,所述有源层包括半导体部,所述限位槽在所述衬底上的正投影和所述半导体部在所述衬底上的正投影至少部分重合,所述信号线为栅极线。

6.根据本技术第一方面前述任一实施方式,半导体部包括沿第一方向依次设置的的源区、沟道区和漏区,限位槽在衬底上的正投影和沟道区在衬底上的正投影至少部分重合;

7.阵列基板还包括第二金属层,第二金属层位于第一金属层背离绝缘层的一侧,第二金属层包括源极和漏极,源极和源区过孔连接,漏极和漏区过孔连接。

8.根据本技术第一方面前述任一实施方式,沟道区在衬底上的正投影位于限位槽在衬底上的正投影之内。

9.根据本技术第一方面前述任一实施方式,沟道区在第二方向上的延伸尺寸小于限位槽在第二方向上的延伸尺寸,第二方向与第一方向、阵列基板的厚度方向均相交。

10.根据本技术第一方面前述任一实施方式,绝缘层包括:

11.第一子绝缘层,位于有源层背离衬底的一侧;

12.第二子绝缘层,位于第一子绝缘层背离有源层的一侧,限位槽设置于第二子绝缘层。

13.根据本技术第一方面前述任一实施方式,限位槽贯穿第二子绝缘层设置。

14.根据本技术第一方面前述任一实施方式,第一子绝缘层整面设置。

15.根据本技术第一方面前述任一实施方式,第二子绝缘层整面设置,或者第二子绝

缘层包括绝缘定义部,绝缘定义部位于源极和漏极之间,且信号线在衬底上的正投影位于绝缘定义部在衬底上的正投影之内。

16.根据本技术第一方面前述任一实施方式,第二子绝缘层的材料包括氮化硅和氧化硅中的至少一者。

17.根据本技术第一方面前述任一实施方式,第二子绝缘层的厚度为

18.根据本技术第一方面前述任一实施方式,绝缘层还包括绝缘止挡层,绝缘止挡层位于第一子绝缘层和第二子绝缘层之间。

19.根据本技术第一方面前述任一实施方式,绝缘止挡层整面设置,或者绝缘止挡层包括刻蚀止挡部,刻蚀止挡部位于源极和漏极之间,且限位槽在衬底上的正投影位于刻蚀止挡部在衬底上的正投影之内。

20.根据本技术第一方面前述任一实施方式,绝缘止挡层的材料包括非晶硅和氧化硅中的至少一者。

21.根据本技术第一方面前述任一实施方式,绝缘止挡层的厚度为根据本技术第一方面前述任一实施方式,绝缘止挡层的厚度为

22.根据本技术第一方面前述任一实施方式,源极和漏极中的至少一者包括:

23.第一子段,位于第一金属层,第一子段与源区和/或漏区过孔连接,且第一子段和信号线的材料相同;

24.第二子段,位于第二金属层,第二子段和第一子段过孔连接。

25.根据本技术第一方面前述任一实施方式,至少部分第二分部位于第一分部在第二方向上的至少一侧,第二方向与第一方向相交。

26.根据本技术第一方面前述任一实施方式,至少部分第二分部位于第一分部在第一方向上的至少一侧,且第二分部与源极、漏极相互绝缘。

27.根据本技术第一方面前述任一实施方式,第二分部包括避让槽或避让孔,第二分部通过避让槽或避让孔与源极、漏极相互绝缘。

28.根据本技术第一方面前述任一实施方式,信号线包括:

29.第一子层,位于绝缘层背离有源层的一侧;

30.第二子层,位于第一子层背离绝缘层的一侧,第二子层的材料包括铜。

31.根据本技术第一方面前述任一实施方式,第一子层的材料包括钼、钛中的至少一者。

32.根据本技术第一方面前述任一实施方式,第一子层的厚度为根据本技术第一方面前述任一实施方式,第一子层的厚度为

33.根据本技术第一方面前述任一实施方式,第二子层的厚度大于或等于

34.本技术第二方面的实施例提供一种显示面板,其包括上述任一实施方式的阵列基板。

35.本技术第三方面的实施例提供一种阵列基板的制备方法,包括:

36.在衬底上设置第一绝缘材料层,对第一绝缘材料层进行图案化处理形成包括限位槽的第一绝缘层,限位槽由第一绝缘层背离衬底的表面凹陷形成;

37.在第一绝缘层背离衬底的一侧设置第一金属材料层,利用湿刻蚀工艺对第一金属材料层进行图案化处理形成包括信号线的第一金属层,信号线包括第一分部和环绕至少部

分第一分部的第二分部,第一分部位于限位槽,至少部分第二分部位于第一绝缘层背离衬底的表面;

38.在第一金属层背离第一绝缘层的一侧设置绝缘材料形成第二绝缘层,至少部分绝缘材料沉积于第二分部上形成开口朝向第一金属层、并容纳第二分部的容纳槽。

39.根据本技术第三方面的实施方式,在衬底上设置第一绝缘材料层,对第一绝缘材料层进行图案化处理形成包括限位槽的第一绝缘层的步骤中:

40.在衬底上设置第一子绝缘层;

41.在第一子绝缘层背离衬底的一侧设置第二子绝缘材料层,对第二子绝缘材料层进行图案化处理形成包括限位槽的第二子绝缘层。

42.根据本技术第三方面前述任一实施方式,在第一子绝缘层背离衬底的一侧设置第二子绝缘材料层,对第二子绝缘材料层进行图案化处理形成包括限位槽的第二子绝缘层得步骤之前还包括:

43.在第一子绝缘层背离衬底的一侧设置绝缘止挡层;

44.在第一子绝缘层背离衬底的一侧设置第二子绝缘材料层,对第二子绝缘材料层进行图案化处理形成包括限位槽的第二子绝缘层的步骤中:在绝缘止挡层背离衬底的一侧设置第二子绝缘材料层。

45.根据本技术第三方面前述任一实施方式,信号线包括第一子层和第二子层,第一子层位于第一绝缘层背离衬底的一侧,第二子层位于第一子层背离第一绝缘层的一侧,第二子层的材料包括铜,

46.在第一绝缘层背离衬底的一侧设置第一金属材料层,对金属材料层进行图案化处理形成包括信号线的第一金属层的步骤中:

47.在第一绝缘层背离衬底的一侧溅镀形成第一子材料层;

48.在第一子材料层上设置第二子材料层,第一子材料层和第二子材料层形成第一金属材料层,第二子材料层包括铜材料;

49.利用湿刻蚀对第一子材料层和第二子材料层进行图案化处理形成信号线,第一子材料层形成第一子层,第二子材料层形成第二子层。

50.在本技术实施例提供的阵列基板中,阵列基板包括衬底、第一绝缘层、第一金属层和第二绝缘层。第一绝缘层上设置有限位槽,至少部分信号线位于限位槽内。信号线包括位于限位槽内的第一分部和位于限位槽外的第二分部,第二绝缘层上的容纳槽容纳第二分部,第二绝缘层可以直接沉积在第一绝缘层和第一金属层上获得,能够简化阵列基板的制备。限位槽能够向信号线提供限位,进而决定信号线的位置和尺寸,因此可以使用湿刻蚀等较为成熟的工艺制备信号线,能够简化阵列基板的制备。此外,当信号线需要与其他导线交叠时,位于限位槽内的信号线与其他导线之间的距离较近,因此限位槽内的信号线和其他导线的交叠区域尺寸能够影响器件特性,通过合理设置限位槽的尺寸和位置能够控制器件特性,提高器件特性稳定性,因此本技术实施例提供的阵列基板具有器件特性稳定的优势。

附图说明

51.通过阅读以下参照附图对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征,附图并

未按照实际的比例绘制。

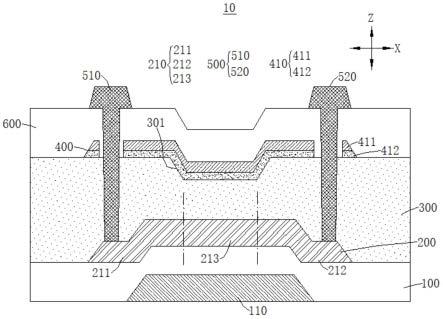

52.图1是本技术第一方面实施例提供的一种阵列基板的局部剖视图;

53.图2是本技术第一方面另一实施例提供的一种阵列基板的局部剖视图;

54.图3是本技术第一方面又一实施例提供的一种阵列基板的局部剖视图;

55.图4是本技术第一方面还一实施例提供的一种阵列基板的局部剖视图;

56.图5是本技术第一方面再一实施例提供的一种阵列基板的局部剖视图;

57.图6是本技术第一方面再一实施例提供的一种阵列基板的局部剖视图;

58.图7是本技术第一方面再一实施例提供的一种阵列基板的局部剖视图;

59.图8是本技术第一方面再一实施例提供的一种阵列基板的局部剖视图;

60.图9是本技术第一方面实施例提供的一种阵列基板的部分层结构俯视图;

61.图10是本技术第一方面另一实施例提供的一种阵列基板的部分层结构俯视图;

62.图11是本技术第一方面又一实施例提供的一种阵列基板的部分层结构俯视图;

63.图12是本技术第二方面实施例提供的一种显示面板的局部剖视图。

64.图13是本技术第三方面实施例提供的一种阵列基板的制备方法流程示意图;

65.图14是本技术第三方面实施例提供的一种阵列基板的制备方法中某步骤的流程示意图;

66.图15是本技术第三方面实施例提供的一种阵列基板的制备方法中另一步骤的流程示意图。

67.附图标记说明:

68.1、显示面板;10、阵列基板;20、像素电极层;21、像素电极;30、像素定义层;31、隔离部;32、像素开口;40、发光单元;50、公共电极层;

69.100、衬底;110、遮挡部;

70.200、有源层;210、半导体部;211、源区;212、漏区;213、沟道区;20、像素电极层;21、像素电极;

71.300、第一绝缘层;301、限位槽;310、第一子绝缘层;320、第二子绝缘层;321、绝缘定义部;330、绝缘止挡层;331、刻蚀止挡部;30、像素定义层;31、隔离部;32、像素开口;

72.400、第一金属层;410、信号线;411、第一子层;412、第二子层;413、第一分部;414、第二分部;414a、避让槽;414b、避让孔;40、发光单元;

73.500、第二金属层;510、源极;520、漏极;501、第一子段;502、第二子段;50、公共电极层;

74.600、第二绝缘层。

具体实施方式

75.下面将详细描述本技术的各个方面的特征和示例性实施例,为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本技术进行进一步详细描述。应理解,此处所描述的具体实施例仅被配置为解释本技术,并不被配置为限定本技术。对于本领域技术人员来说,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术更好的理解。

76.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

77.应当理解,在描述部件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上面,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将部件翻转,该一层、一个区域将位于另一层、另一个区域“下面”或“下方”。

78.本技术实施例提供了一种阵列基板、显示面板及阵列基板的制备方法,以下将结合附图对显示面板及显示装置的各实施例进行说明。

79.本技术实施例提供一种阵列基板,用于显示面板,该显示面板可以是有机发光二极管(organic light emitting diode,oled)显示面板。

80.请参阅图1,图1是本技术第一方面实施例提供的一种阵列基板10的局部剖视图。

81.如图1所示,本技术第一方面的实施例提供的阵列基板10包括:衬底100和设置于衬底100的第一绝缘层300、第一金属层400和第二绝缘层600,第一绝缘层300位于衬底100的一侧,第一绝缘层300背离衬底100的表面凹陷形成有限位槽301;第一金属层400位于第一绝缘层300背离衬底100的一侧,第一金属层400包括信号线410,信号线410包括第一分部413和环绕至少部分第一分部413的第二分部414,第一分部413位于限位槽301,至少部分第二分部414位于第一绝缘层300背离衬底100的表面;第二绝缘层600,位于第一金属层400背离衬底100的一侧,第二绝缘层600包括开口朝向第一金属层400的容纳槽(图中未示出),第二分部414位于容纳槽。

82.在本技术实施例提供的阵列基板10中,阵列基板10包括衬底100、第一绝缘层300、第一金属层400和第二绝缘层600。第一绝缘层300上设置有限位槽301,至少部分信号线410位于限位槽301内。信号线410包括位于限位槽301内的第一分部413和位于限位槽301外的第二分部414,第二绝缘层600上的容纳槽容纳第二分部414,第二绝缘层600可以直接沉积在第一绝缘层300和第一金属层400上获得,能够简化阵列基板10的制备。限位槽301能够向信号线410提供限位,进而决定信号线410的位置和尺寸,因此可以使用湿刻蚀等较为成熟的工艺制备信号线410,能够简化阵列基板10的制备。此外,当信号线410需要与其他导线交叠时,位于限位槽301内的第一分部413与其他导线之间的距离较近,因此第一分部413和其他导线的交叠区域尺寸能够影响器件特性,通过合理设置限位槽301的尺寸和位置能够控制器件特性,提高器件特性稳定性,因此本技术实施例提供的阵列基板10具有器件特性稳定的优势。

83.信号线410的设置方式有多种,例如信号线410可以位于边框区,信号线410包括扫描驱动电路。或者,信号线410为阵列基板中电容的其中一个极板。

84.在另一些实施例中,阵列基板10还包括设置于衬底100的有源层200;有源层200位于衬底100和第一绝缘层300之间,有源层200包括半导体部210,限位槽301在衬底100上的

正投影和半导体部210在衬底100上的正投影至少部分交叠设置,信号线410为栅极线。

85.在本技术实施例提供的阵列基板10中,半导体部210和信号线410构成阵列基板10驱动电路的薄膜晶体管的一部分。位于限位槽301内的信号线410的第一分部413与半导体部210之间的距离较近,因此第一分部413和半导体部210的交叠区域的长宽比能够影响薄膜晶体管的器件特性,通过合理设置限位槽301的尺寸和位置能够控制薄膜晶体管的特性,提高薄膜晶体管的特性稳定性,因此本技术实施例提供的阵列基板10具有器件特性稳定的优势。

86.衬底100的设置方式有多种,例如衬底100为硬性衬底100,衬底100的材料包括玻璃等硬性材料。或者衬底100为柔性衬底100,衬底100的材料包括聚酰亚胺等柔性材料。阵列基板10还可以包括位于衬底100背离有源层200一侧的支撑层,支撑层可以包括钢板层和/或泡棉层。衬底100和有源层200之间还可以设置缓冲层等层结构。可选的,衬底100内还可以设置有遮挡部110,遮挡部110用于遮挡光线,以改善光线入射至半导体部210影响薄膜晶体管的器件特性。

87.有源层200中半导体部210的设置方式有多种,例如有源层200包括多个间隔分布的半导体部210,各半导体部210分别属于各不同的薄膜晶体管。限位槽301的个数也为多个,各限位槽301与各半导体部210对应设置,即各限位槽301在衬底100上的正投影与各半导体部210在衬底100上的正投影至少部分交叠设置。信号线410的个数也为多个,各信号线410的第一分部413位于各限位槽301。

88.限位槽301为第一绝缘层300表面凹陷形成的凹槽,因此限位槽301的底部和半导体部210之间保留了部分第一绝缘层300材料。也就是说,限位槽301未贯穿第一绝缘层300设置,限位槽301的底壁面与半导体部210之间具有绝缘材料,以免信号线410和半导体部210短路连接。

89.可选的,半导体部210包括沿第一方向依次设置的源区211、沟道区213和漏区212,限位槽301在衬底100上的正投影和沟道区213在衬底100上的正投影至少部分重合。阵列基板10还包括第二金属层500,第二金属层500包括源极510和漏极520,源极510和源区211过孔连接,漏区212和漏极520过孔连接。

90.在这些可选的实施例中,源极510、漏极520、信号线410和半导体部210组合形成薄膜晶体管。位于限位槽301内的信号线410与沟道区213之间的距离较近,因此位于限位槽301内的信号线410与沟道区213的交叠区域决定了薄膜晶体管的器件特性,通过合理设置限位槽301的位置和尺寸可以调整薄膜晶体管的器件特性。

91.当阵列基板10包括第二金属层500时,第二绝缘层600位于第一金属层400和第二金属层500之间,以避免第一金属层400和第二金属层500短路连接。可选的,第一金属层400和第二金属层500之间还可以设置有其他金属层。源极510和源区211过孔连接是指第二金属层500和半导体部210之间的绝缘材料层(包括第一绝缘层300)上设置有过孔,制备第二金属层500时金属材料会落入过孔内与半导体部210相互连接,使得源极510通过过孔与源区211相互连接,漏极520通过过孔与漏区212相互连接。

92.在一些实施例中,阵列基板10还包括多条导线,例如阵列基板10的导线包括数据线、扫描线、电源线、电压参考线等,信号线410可以与扫描线相互连接。可选的,扫描线和信号线410同层设置。信号线410可以认为是第一金属层400中的导线上与沟道区213交叠的部

分分段,扫描线可以是第一金属层400中的信号线上与沟道区213错位的部分分段。源极510和漏极520中的一者连接于数据线,数据线与源极510、漏极520同层设置并位于第二金属层500。源极510可以认为是第二金属层500中信号线上与源区211过孔连接的部位,漏极520可以认为是第二金属层500中信号线上与漏区212过孔连接的部位。

93.可选的,沟道区213在衬底100上的正投影位于限位槽301在衬底100上的正投影之内。在这些实施例中,能够保证沟道区213与限位槽301内信号线410的交叠面积,进而保证薄膜晶体管的前进特性。可选的,限位槽301在衬底100上的正投影可以为限位槽301的开口或底部在衬底100上的正投影,也可以为限位槽301的开口和底部之间的任意位置在衬底100上的正投影。

94.第一绝缘层300的设置方式有多种,例如,如图1所示,第一绝缘层300可以为一层结构设置,通过对第一绝缘层300进行图案化处理形成由第一绝缘层300表面凹陷的限位槽301。

95.在另一些实施例中,请参阅图2,图2是本技术第一方面另一实施例提供的一种阵列基板10的局部剖视图。如图2所示,第一绝缘层300包括:第一子绝缘层310和第二子绝缘层320,第一子绝缘层310位于有源层200背离衬底100的一侧;第二子绝缘层320位于第一子绝缘层310背离有源层200的一侧,限位槽301设置于第二子绝缘层320。

96.在这些可选的实施例中,第一绝缘层300包括第一子绝缘层310和第二子绝缘层320,且限位槽301设置于第二子绝缘层320,即限位槽301位于第一子绝缘层310之上,通过控制第一子绝缘层310的厚度可以调节限位槽301底壁面和半导体部210之间的距离。此外,限位槽301设置于第二子绝缘层320,仅对第二子绝缘层320图案化处理即可获得限位槽301,还能够改善限位槽301贯穿整个第一绝缘层300的风险。

97.可选的,第一子绝缘层310整面设置。当阵列基板10用于显示面板时,第一子绝缘层310至少在显示面板的显示区域连续设置,能够提高第一金属层400和有源层200之间的绝缘性能。

98.可选的,如图2所示,第二子绝缘层320整面设置。当阵列基板10用于显示面板时,第二子绝缘层320至少在显示面板的显示区域连续设置,并对第二子绝缘层320图案化处理形成多个限位槽301。

99.在另一些实施例中,请参阅图3,图3是本技术第一方面又一实施例提供的一种阵列基板10的局部剖视图,如图3所示,第二子绝缘层320包括绝缘定义部321,绝缘定义部321位于源极510和漏极520之间,且信号线410在衬底100上的正投影位于绝缘定义部321在衬底100上的正投影之内。

100.在这些可选的实施例中,第二子绝缘层320包括对应于信号线410和限位槽301独立设置的绝缘定义部321,能够减小相邻两个绝缘定义部321之间的膜层厚度,即能够减少除绝缘定义部321所在区域以外区域的膜层厚度,使得显示面板更加轻薄化。

101.第一子绝缘层310的材料设置方式有多种,例如第一子绝缘层310为栅间绝缘层,第一子绝缘层310的材料包括二氧化硅等。

102.第二子绝缘层320的材料设置方式有多种,例如第二子绝缘层320的材料包括氮化硅和氧化硅中的至少一者。可选的,可以选用光刻的方式对第二子绝缘层320进行图案化处理形成限位槽301。例如,可以在第二子绝缘层320表面设置光刻胶,并曝光显影刻蚀形成限

位槽301。

103.第二子绝缘层320的厚度为即限位槽301的深度为当限位槽301的深度在上述范围之内时,既能够改善位于限位槽301内的信号线410和位于限位槽301外的信号线410之间距离过小,导致位于限位槽301外的信号线410与沟道区213交叠会影响薄膜晶体管的器件特性,也能够改善位于限位槽301内的信号线410和位于限位槽301外的信号线410之间的距离过大,导致信号线410可能在限位槽301的侧壁位置断裂,影响信号线410的导电性能。

104.请参阅图4,图4是本技术第一方面还一实施例提供的一种阵列基板10的局部剖视图。

105.在一些实施例中,如图4所示,第一绝缘层300还包括绝缘止挡层330,绝缘止挡层330位于第一子绝缘层310和第二子绝缘层320之间。

106.在这些可选的实施例中,通过在第二子绝缘层320和第一子绝缘层310之间设置绝缘止挡层330,在对第二子绝缘层320进行图案化处理时,能够改善第一子绝缘层310被误刻蚀的情况,能够保证限位槽301底壁面与半导体部210之间的距离。

107.绝缘止挡层330的形状设置方式有多种,如图4所示,绝缘止挡层330可以整面设置,更好地改善第二子绝缘层320刻蚀过程中,刻蚀液等腐蚀性材料对第一子绝缘层310的影响。

108.请参阅图5和图6,图5是本技术第一方面再一实施例提供的一种阵列基板10的局部剖视图。图6是本技术第一方面还一实施例提供的一种阵列基板10的局部剖视图。图5和图6不同之处在于第二子绝缘层320的设置方式不同。

109.在另一些实施例中,如图5和图6所示,绝缘止挡层330还可以包括刻蚀止挡部331,刻蚀止挡部331位于源极510和漏极520之间,且限位槽301在衬底100上的正投影位于刻蚀止挡部331在衬底100上的正投影之内。

110.在这些可选的实施例中,限位槽301位于刻蚀止挡部331上,刻蚀止挡部331能够改善由于刻蚀形成限位槽301时对第一子绝缘层310的影响。且刻蚀止挡部331和限位槽301对应设置能够减少除刻蚀止挡部331所在区域以外区域的膜层厚度,使得显示面板更加轻薄化。

111.如图5所示,当绝缘止挡层330非整面设置并包括刻蚀止挡部331时,第二子绝缘层320可以整面设置,以节省材料并减小阵列基板10上除刻蚀止挡部331以外区域的厚度。或者如图6所示,当绝缘止挡层330非整面设置并包括刻蚀止挡部331时,第二子绝缘层320也可以非整面设置并包括绝缘定义部321,以进一步节省材料并减小阵列基板10上除刻蚀止挡部331和绝缘定义部321以外区域的厚度。

112.绝缘止挡层330的材料设置方式有多种,可选的,绝缘止挡层330的材料包括非晶硅和氧化硅中的至少一者,使得在对第二子绝缘层320进行刻蚀处理时,能够减小刻蚀液对绝缘止挡层330的影响。可选的,绝缘止挡层330的厚度在当绝缘止挡层330的厚度在上述范围之内时,既能够改善由于绝缘止挡层330厚度过小导致绝缘止挡层330保护力度不足导致的对第一子绝缘层310的误刻蚀,也能够改善由于绝缘止挡层330的厚度过大导致的显示面板的膜层过厚。

113.可选的,在制备过程中,绝缘止挡层330和第二子绝缘层320的材料不同或者材料比例不同,使得刻蚀过程中可以改善绝缘止挡层330被刻蚀的问题。或者,绝缘止挡层330的材料硬度大于第二子绝缘层320的材料硬度,改善改善绝缘止挡层330被刻蚀的问题。

114.信号线410的设置方式有多种,信号线410例如为单层金属层,且至少部分金属材料层位于限位槽301内。例如信号线410的材料包括铝、铝合金等金属材料。

115.在另一些实施例中,如图1至图6所示,信号线410包括第一子层411和第二子层412,第一子层411位于第一绝缘层300背离有源层200的一侧;第二子层412位于第一子层411背离第一绝缘层300的一侧,第二子层412的材料包括铜。

116.在这些可选的实施例中,信号线410包括两层结构层,即信号线410包括第一子层411和第二子层412,第二子层412的材料包括铜,通过设置第一子层411能够改善第二子层412中铜材料的扩散问题。铜材料具有阻抗低、导电性能好等优势,使得信号线410具有良好的导电性能。

117.此外,在本技术实施例提供的阵列基板10中,第一分部413位于限位槽301内,第一分部413和沟道区213的交叠面积决定了薄膜晶体管的器件特性,因此即使信号线410的尺寸较大,在限位槽301外设置了较大尺寸的信号线410,也不会对器件特性产生影响。也就是说,本技术实施例中信号线410的尺寸不会受到限制,当第二子层412的材料包括铜时,可以利用湿刻蚀方法对第二子层412进行图案化处理,能够改善由于信号线410线宽过小导致无法使用湿刻蚀方法对第二子层412进行图案化处理的问题。

118.可选的,当第一金属层400包括扫描线时,扫描线和信号线410同层铜材料设置,即扫描线也可以包括两层结构层,且扫描线的两层结构层与信号线410的第一子层411、第二子层412同层且同材料设置。

119.第一子层411的材料设置方式有多种,为了更好的防止铜材料的扩散,第一子层411的材料可以包括钼、钼合金、钛和钛合金中的至少一者。

120.在一些可选的实施例中,第一子层411的厚度可以为

121.可选的,第二子层412的厚度可以大于或等于例如第二子层412的厚度为使得第二子层412具有良好的导电性能。

122.源极510和漏极520的设置方式有多种,如图1至图6所示,例如可以在第二金属层500和有源层200之间的第一绝缘层300上开设过孔,在形成第二金属层500的源极510和漏极520时,金属材料落入过孔内使得源极510与源区211过孔连接,漏极520与漏区212过孔连接。

123.在另一些可选的实施例中,还可以将源极510和漏极520分段成型。例如,如图7所示,源极510和漏极520中的至少一者包括第一子段501和第二子段502,第一子段501位于第一金属层400,第一子段501和源区211和/或漏区212过孔连接,且第一子段501和信号线410的材料相同;第二子段502位于第二金属层500,第二子段502和第一子段501过孔连接。

124.在这些可选的实施例中,源极510和/或漏极520包括第一子段501和第二子段502,将源极510和/或漏极520分段制备能够保证源极510和/或漏极520的导电性能。

125.可选的,源极510和漏极520均包括第一子段501和第二子段502,能够同时提高源极510和漏极520的导电性能,保证源极510和漏极520导电性能接近。

126.可选的,当信号线410包括第一子层411和第二子层412时,第一子段501也包括第一子层411和第二子层412,第一子段501的材料包括铜材料,能够提高第一子段501的导电性能。

127.信号线410的形状设置方式有多种,例如信号线410完全位于限位槽301内。

128.请参阅图8和图9,图8是本技术第一方面实施例提供的一种阵列基板10的剖视图,图9是本技术实施例提供的一种阵列基板10的部分层结构的俯视图,为了更好地展示层结构,图9中仅展示了半导体部210、源极510、漏极520和信号线410的相对位置关系。

129.在另一些实施例中,如图8和图9所示,

130.在一些实施例中,沟道区213在第二方向y上的延伸尺寸小于限位槽301在第二方向y上的延伸尺寸。限位槽301在第二方向y上的延伸尺寸较大,能够保证限位槽301和沟道区213的交叠面积,提高薄膜晶体管的器件特性。

131.第二分部414的设置位置有多种,第二分部414可以位于第一分部413周向上的任意位置,只要第二分部414与第一分部413相互连接即可。

132.可选的,如图9所示,至少部分第二分部414位于第一分部413在第二方向上的至少一侧,第二方向与第一方向相交。可选的,第二方向可以为扫描线的延伸方向,第二分部414位于第一分部413在第二方向上的一侧,便于第一分部413能够通过第二分部414与扫描线相互连接。

133.可选的,如图10和图11所示,至少部分第二分部414位于第一分部413在第一方向上的至少一侧,且第二分部414与源极510、漏极520相互绝缘。可选的,第一方向为扫描线和信号线410的宽度方向,第二分部414位于第一分部413在第一方向上的至少一侧,能够增大信号线410的宽度,增大信号线410的分布面积,进而减小信号线410的电阻,当第二分部414与栅极、漏极520绝缘能够避免信号线410和源极510、漏极520短路连接。

134.第二分部414和源极510、漏极520相互绝缘设置的方式有多种,例如如图10所示,第二分部414上设置有避让槽414a,避让槽414a沿厚度方向z贯穿第二分部414,第二分部414远离第一分部413的边缘朝向第一分部413沿x方向凹陷形成避让槽414a,源极510、漏极520与半导体部210过孔连接的部分位于避让槽414a内。例如当第二金属层500和半导体部210之间的绝缘材料层上设置有通孔,使得源极510、漏极520通过通孔与半导体部210过孔连接时,通孔位于避让槽414a内,使得源极510、漏极520通过避让槽414a与第二分部414相互绝缘。

135.在另一些实施例中,如图11所示,第二分部414还可以包括避让孔414b,即第二分部414包括沿厚度方向z贯穿设置的避让孔414b,避让孔414b背离第一分部413的一侧还设置有部分第二分部414,源极510、漏极520与半导体部210过孔连接的部分位于避让孔414b内,使得源极510、漏极520通过避让孔414b与第二分部414相互绝缘。例如当第二金属层500和半导体部210之间的绝缘材料层上设置有通孔,使得源极510、漏极520通过通孔与半导体部210过孔连接时,通孔位于避让孔414b内,使得源极510、漏极520通过避让孔414b与第二分部414相互绝缘。

136.在本技术实施例中,通过在第二分部414上设置避让槽414a或避让孔414b,可以在源极510和漏极520之间间距较小,导致源极510和/或漏极520与第二分部414的位置相互干涉时,仍能够保证源极510、漏极520与第二分部414相互绝缘,改善源极510、漏极520与第二

分部414短路连接的问题,进而提升阵列基板10的良率。

137.如图12所示,本技术第二方面的实施例还提供一种显示面板1,包括上述任一第一方面实施例的阵列基板10。由于本技术实施例的显示面板1包括上述任一实施例的阵列基板10,因此本技术实施例的显示面板1具有上述任一阵列基板10所具有的有益效果。

138.可选的,显示面板1还可以包括发光结构层,位于阵列基板10的一侧。发光结构层和阵列基板10之间可以设置有像素电极层20,像素电极层20包括间隔分布的多个像素电极21,像素电极21可以与部分薄膜晶体管的源极510或漏极520相互连接。

139.发光结构层可以包括像素定义层30,像素定义层30包括隔离部31和由隔离部31围合形成的像素开口32,像素电极21由像素开口32露出,像素开口32内可以设置有发光单元40。像素定义层30背离阵列基板10的一侧可以设置有公共电极层50,公共电极层50和像素电极21相互作用并用于驱动发光单元40发光。

140.本技术第三方面的实施例还提供一种阵列基板10的制备方法,该阵列基板10可以为上述图1至图11任一实施例所述的阵列基板10。如图13所示,阵列基板10的制备方法可以包括:

141.步骤s01:在衬底100上设置第一绝缘材料层,对第一绝缘材料层进行图案化处理形成包括限位槽301的第一绝缘层300,限位槽301由第一绝缘层300背离衬底100的表面凹陷形成。

142.如上,当第一绝缘层300包括多个间隔分布的限位槽301时,可以对有源材料层进行图案化处理形成多个限位槽301。

143.可选的,当阵列基板10包括有源层200时,在步骤s01中设置第一绝缘材料层之前,还在衬底100上设置有源材料层并对有源材料层进行图案化处理形成包括半导体部210的有源层200。可选的,可以选用干刻蚀或者湿刻蚀的方式对有源材料层进行图案化处理。

144.步骤s02:在第一绝缘层300背离衬底的一侧设置第一金属材料层,利用湿刻蚀工艺对第一金属材料层进行图案化处理形成包括信号线410的第一金属层400,信号线410包括第一分部413和环绕至少部分第一分部413的第二分部414,第一分部413位于限位槽301,至少部分第二分部414位于第一绝缘层300背离衬底的表面。

145.步骤s03:在第一金属层400背离第一绝缘层300的一侧设置绝缘材料形成第二绝缘层600,至少部分绝缘材料沉积于第二分部414上形成开口朝向第一金属层400、并容纳第二分部414的容纳槽。

146.利用本技术实施例提供的制备方法制备成型的阵列基板10中,阵列基板10包括衬底100、第一绝缘层300、第一金属层400和第二绝缘层600。第一绝缘层300上设置有限位槽301,至少部分信号线410位于限位槽301内。信号线410包括位于限位槽301内的第一分部413和位于限位槽301外的第二分部414,第二绝缘层600上的容纳槽容纳第二分部414,第二绝缘层600可以直接沉积在第一绝缘层300和第一金属层400上获得,能够简化阵列基板10的制备。限位槽301能够向信号线410提供限位,进而决定信号线410的位置和尺寸,因此可以使用湿刻蚀等较为成熟的工艺制备信号线410,能够简化阵列基板10的制备。此外,当信号线410需要与其他导线交叠时,位于限位槽301内的第一分部413与其他导线之间的距离较近,因此第一分部413和其他导线的交叠区域尺寸能够影响器件特性,通过合理设置限位槽301的尺寸和位置能够控制器件特性,提高器件特性稳定性,因此本技术实施例提供的阵

列基板10具有器件特性稳定的优势。

147.步骤s02的设置方式有多种,可选的,如图14所示,当第一绝缘层300包括第一子绝缘层310和第二子绝缘层320时,步骤s02包括:

148.步骤s021:在衬底100上设置第一子绝缘层310。

149.步骤s022:在第一子绝缘层310背离有源层200的一侧设置第二绝缘材料层,对第二绝缘材料层进行图案化处理形成包括限位槽301的第二子绝缘层320。

150.在这些可选的实施例中,第一绝缘层300包括第一子绝缘层310和第二子绝缘层320,且限位槽301设置于第二子绝缘层320,即限位槽301位于第一子绝缘层310之上,通过控制第一子绝缘层310的厚度可以调节限位槽301底壁面和半导体部210之间的距离。此外,限位槽301设置于第二子绝缘层320,仅对第二子绝缘层320图案化处理即可获得限位槽301,还能够改善限位槽301贯穿整个第一绝缘层300的风险。

151.可选的,在步骤s022之前还可以在在第一子绝缘层310背离有源层200的一侧设置绝缘止挡层330。可选的,还可以对绝缘止挡层330进行图案化处理形成上述的刻蚀止挡部331。

152.当第一子绝缘层310上设置有绝缘止挡层330时,在步骤s02中在绝缘止挡层330背离有源层200的一侧设置第二绝缘材料层。

153.在这些可选的实施例中,通过在第二子绝缘层320和第一子绝缘层310之间设置绝缘止挡层330,在对第二子绝缘层320进行图案化处理时,能够改善第一子绝缘层310被误刻蚀的情况,能够保证限位槽301底壁面与半导体部210之间的距离。

154.可选的,如上所述,信号线410可以包括第一子层411和第二子层412,所述第一子层411位于所述第一绝缘层300背离所述有源层200的一侧,所述第二子层412位于所述第一子层411背离所述第一绝缘层300的一侧,所述第二子层412的材料包括铜,如图15所示,那么步骤s03可以包括:

155.步骤s031:在第一绝缘层300背离有源层200的一侧溅镀形成第一子材料层。

156.步骤s032:在第一子材料层上设置第二子材料层,第一子材料层和第二子材料层形成第一金属材料层,第二子材料层包括铜材料。

157.步骤s033:利用湿刻蚀对第一子材料层和第二子材料层进行图案化处理形成信号线410,第一子材料层形成第一子层411,第二子材料层形成第二子层412。

158.在这些可选的实施例中,信号线410包括两层结构层,即信号线410包括第一子层411和第二子层412,第二子层412的材包括铜,通过设置第一子层411能够改善第二子层412中铜材料的扩散问题。铜材料具有阻抗低、导电性能好等优势,使得信号线410具有良好的导电性能。

159.此外,在本技术实施例提供的阵列基板10中,至少部分信号线410位于限位槽301内,位于限位槽301内的信号线410和沟道区213的交叠面积决定了薄膜晶体管的器件特性,因此即使信号线410的尺寸较大,在限位槽301外设置了较大尺寸的信号线410,也不会对器件特性产生影响。也就是说,本技术实施例中信号线410的尺寸不会受到限制,当第二子层412的材料包括铜时,可以利用湿刻蚀方法对第二子层412进行图案化处理,能够改善由于信号线410线宽过小导致无法使用湿刻蚀方法对第二子层412进行图案化处理的问题。

160.在利用湿刻蚀方法对第二子层412进行图案化处理时,可以有效地将铜材料去除,

工艺制程更加成熟。且由于限位槽301的存在,铜材料可以沉积于限位槽301内,通过改变限位槽301的位置和尺寸可以控制信号线410的位置和尺寸,进而可以改善湿刻蚀工艺无法应用于线宽太小的缺陷。湿刻蚀处理第二子层412相对于干刻蚀来说,工艺设备也更加成熟,对第二子层412厚度的要求较低,即使第二子层412厚度较小也能够很好地对第二子层412进行图案化处理,不会产生过多的废料影响工艺良率。

161.依照本技术如上文的实施例,这些实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本技术的原理和实际应用,从而使所属技术领域技术人员能很好地利用本技术以及在本技术基础上的修改使用。本技术仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1