一种AGM胶体铅蓄电池制作方法与流程

一种agm胶体铅蓄电池制作方法

技术领域

1.本发明属于铅蓄电池技术领域,具体涉及一种agm胶体铅蓄电池制作方法。

背景技术:

2.铅蓄电池是一种广泛使用的化学电源,该产品具有良好的可逆性、电压特性平稳、使用寿命长、适用范围广、原材料丰富、可再生使用,且造价低廉等优点。近年来,随着环保意识的增强及能源问题的日趋严重,铅蓄电池作为动力电源在电动车系统中起着极其重要的作用。

3.gel-vrla电池(胶体电池)是铅酸蓄电池的一种,最简单的做法,是在硫酸中添加胶凝剂,使硫酸电解液变为胶态。

4.比如,公开号为cn103280602a的发明公开一种用于铅酸蓄电池的胶体电解质,包括胶凝剂、硫酸和硫酸钠,所述胶凝剂包括气相二氧化硅以及不同粒径的分散硅胶a和分散硅胶b。

5.胶体电池从很大程度上解决了agm-vrla电池存在的问题,比如热失控、深放性能差、酸分层等,因此,在要求比较高的应用领域上得到广泛应用。现有技术中,制作胶体电池可以采用生极板,也可以采用熟极板(生极板化成之后得到熟极板),采用生极板时,一般需要将极板化成好后,经过倒酸程序后再行加入胶体电解液。采用熟极板制作胶体电池时,经极群组装以及加胶体电解液后,无需再次化成,可直接充电。

6.然后,上述提到的胶体电池,一般采用的都是富液式极群装配方式,也就是采用pvc或酚醛树脂等隔板几乎没有装配压力的方式,利于倒酸与加胶作业。但是,采用agm隔板电池由于存在装配压力,基本上难于实现胶体电池制作。

7.公开号为cn107046119a的发明申请公开了一种可溶出胶体的agm隔板,该可溶出胶体的agm隔板包括质量百分比为74~95%的玻璃纤维,质量百分比为0~8%的有机纤维,质量百分比为2~25%的纳米二氧化硅,以及质量百分比为0~5%的功能助剂;纳米二氧化硅的粒径为1.5~10nm,比表面积为680~1100

㎡

/g。该技术方案为了解决agm隔板电池加胶困难的问题,将纳米氧化硅添加到隔板中,然后在电池充放电循环的开始几次,纳米氧化硅能够溶出到电解液中,这样部分实现了胶体电解液应用到agm隔板电池中。

技术实现要素:

8.本发明针对现有技术中将agm隔板电池制作成胶体电池所存在的困难,提供了一种agm胶体铅蓄电池制作方法,将agm电池与胶体电池的性能相结合,保留两者优点,形成更有竞争力的新型胶体电池。

9.一种agm胶体铅蓄电池制作方法,包括以下步骤:

10.(1)将正极板、负极板和agm隔板组装成极群后装配到蓄电池槽中制作成半成品铅蓄电池;

11.(2)经富液定量加酸后进行化成充电,然后在化成至深放电阶段将容量放出额定

容量的1.1~1.3倍;

12.(3)开启负压抽酸,将余酸抽净,并将铅蓄电池置入真空干燥箱内进行干燥;

13.(4)干燥完成后将铅蓄电池取出,自然冷却后进行加胶;

14.(5)完成加胶后,开启回充阶段将铅蓄电池充满电。

15.优选的,步骤(1)中,组装成极群时,正极板片数比负极板片数少1片,正极板与负极板交替排列,并使用agm隔板分隔开,极群干态压力控制在45~65kpa。装配压力大小直接影响agm隔板孔隙大小,不宜采用过高的装配压力,agm隔板在50kpa压缩后孔径在3~4微米,agm隔板使用状态下的实际孔径会随着压力的增大而减少。

16.优选的,步骤(2)中,深放电阶段,以电流0.5c2安培进行定时间放电,放出其额定容量的100%~110%,然后再以电流0.05c2~0.3c2安培放电放出其额定容量的10%~20%。定容量是铅蓄电池标称的容量大小,设定的是放电到10.5v时放出电量的期望值,铅蓄电池在深放电的情况下(比如,放电到7.2v)实际放出的容量会超过额定容量。c2表示电池的两小时率额定容量,充放电时电流大小用c2安培的倍数表示时,其中的c2只取数值大小,电流大小的单位为安培。

17.将蓄电池容量放出额定容量的1.1-1.3倍,很明显是对电池进行深放电,将电池容量完全地放出,这是为了将硫酸与正负极物质尽可能地匹配耗尽,使得深放电后的电解液比重趋近于水(基本在1.03~1.06之间),一方面使得极板内酸含量基本满足蓄电池容量的需求,另一方面在后续工序中便于加胶。正因为深放电后极板含酸量足够,所以在后续加胶时无需再用稀硫酸与胶体混合后的电解液进行补充酸液,胶体与稀硫酸混合后就会产生交联反应逐步形成凝胶,影响加胶均匀性。

18.优选的,步骤(2)中,加酸量控制在10~11ml/ah,加酸密度1.22~1.26g/cm3,深放电阶段之前的化成充电净充电量6.5c2~7.5c2安时。在配制密度为1.22~1.26g/cm3稀硫酸时可以加入硫酸亚锡、无水硫酸钠、硫酸镁等电解液添加剂。

19.为了更好地将胶体均匀的加入到蓄电池极群中,需将蓄电池极群饱和度进行控制。优选的,步骤(3)负压抽酸时,将余酸抽净后其极群吸液饱和度控制在92%~100%,将蓄电池真空干燥后其极群吸液饱和度控制在55%~80%。可以采用公开号cn114744299a的发明申请中公开的余酸处理方法进行,也可以采用常规手段进行,差别主要是抽酸后极群饱和度;采用公开号cn114744299a极群饱和度一般可以控制在92%~94%,而均采用常规手段抽酸其饱和度基本是100%,当然这是不带电抽酸,与充电后期再加小电流抽酸方式是不同的,因为,本技术中是在深放电后进行的余酸处理。经过上述抽酸处理后,再将蓄电池真空干燥后其极群吸液饱和度控制在55%~85.5%,这是为了蓄电池极群有更多的孔隙更好地吸收胶体。

20.优选的,步骤(3)中,干燥时,真空度设置在-0.085mpa~-0.1mpa,温度设置在55~70℃,干燥时间2~16h。利用在负压环境中水沸点低的原理,将水蒸发致使极群饱和度下降。

21.优选的,步骤(4)中,加胶时采用抽真空进行定量注入,真空次数2~3次,与真空加酸方式相同。

22.优选的,步骤(4)中,胶体选用气硅分散液和硅溶胶中一种或两种混合液。气硅分散液二氧化硅粒径一般在100-200nm,而硅溶胶粒径更小,在加胶时会更容易加入。

23.更优选的,以质量百分比计,胶体中纳米二氧化硅固体含量为15%~40%,纳米二氧化硅的粒径为3~20nm。

24.加入至蓄电池中的二氧化硅固体含量占电解液总质量的1.5%~8.0%。

25.二氧化硅固体含量与凝胶强度直接关联,含量越高强度越好,锁酸功能越强(即抗酸分层能力),但容量损失越大,这是由于胶体含量高致使内阻有所增加而导致容量损失。更优选地,二氧化硅固体含量控制在2.2%~5%之间来平衡上述关系。

26.优选的,步骤(5)中,回充阶段先以电流0.25c2安培充电3小时,再以电流0.15c2安培充电12小时。

27.本发明具有以下有益效果:

28.本发明通过蓄电池深放电后,以负压抽酸结合真空干燥方式将蓄电池agm隔板吸液饱和度大幅降低,使得胶体可顺利地加入到agm蓄电池中,让agm隔板充分吸收胶体,使得胶体在agm隔板的分布更加均匀,从而有利于延长蓄电池组的使用寿命,同时容量损失率可控制在7.5%之内,甚至在5%之内,相较于胶体电池一般容量损失率都在10%以上来说,大大降低了容量损失率。

具体实施方式

29.实施例1

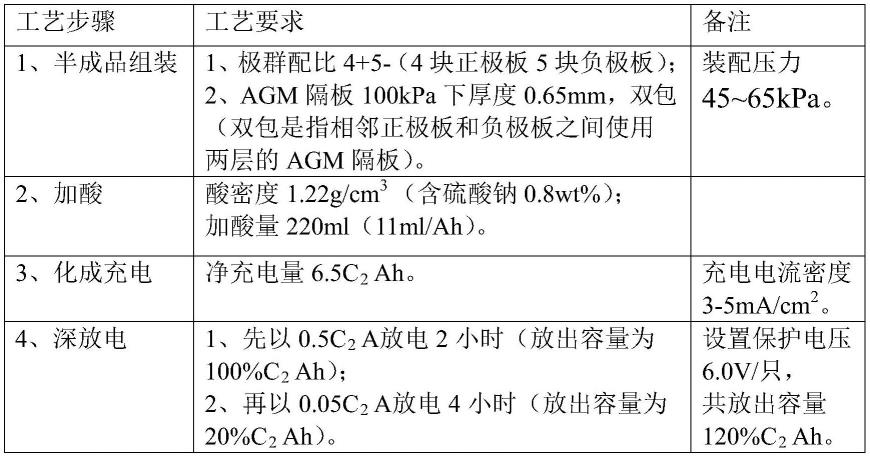

30.同一批半成品6-dzf-20电池(极板批次工艺相同)具体工艺如下:

31.表1

32.[0033][0034]

实施例2

[0035]

同一批半成品6-dzf-20电池(极板批次工艺相同)具体工艺如下:

[0036]

表2

[0037][0038]

实施例3

[0039]

同一批半成品6-dzf-20电池(极板批次工艺相同)具体工艺如下:

[0040]

表3

[0041]

[0042][0043]

实施例4

[0044]

同一批半成品6-dzf-20电池(极板批次工艺相同)具体工艺如下:

[0045]

表4

[0046][0047]

实施例5

[0048]

同一批半成品6-dzf-20电池(极板批次工艺相同)具体工艺如下:

[0049]

表5

[0050]

[0051][0052]

实施例6

[0053]

同一批半成品6-dzf-20电池(极板批次工艺相同)具体工艺如下:

[0054]

表6

[0055][0056]

对比例1

[0057]

同一批半成品6-dzf-20电池(极板批次工艺相同)具体工艺如下:

[0058]

表7

[0059]

[0060][0061]

对比例2

[0062]

采用同一批极板(批次工艺相同)进行传统胶体电池组装与化成,具体工艺如下:

[0063]

表8

[0064][0065]

实施例7

[0066]

除了上述实施例1~6与对比例1~2,还尝试着将胶体与稀硫酸混合后再进行化成充电,用于对本发明效果作出说明。胶体与稀硫酸混合后,虽可在短时间内注入到蓄电池极群中,但由于胶体与稀硫酸混合后产生交联反应逐渐凝胶,化成无法完成,故不再做实验对比。

[0067]

将实施例1~6与对比例1~2制备的电池,各抽取2只进行综合性能对比。表9中内阻与开路电压值均为成品电池下线24h后测定值,2hr容量测试即为以10a电流放电至10.5v所放出的时间值(测试三次取最大值),循环寿命测试工艺:(1)以10a电流放电至10.5v;(2)恒压14.6v限流8a充电6h;(3),将步骤(1)和(2)进行循环,当放电容量低于额定容量的80%时实验终止。

[0068]

表9

[0069][0070]

先从容量基准率来对比,采用酚醛树脂隔板的传统胶体电池(对比例2)的容量仅是agm常规电池(对比例1)的88.1%,容量损失超10%以上,而采用agm隔板胶体电池的实施例1~5容量损失在7.5%以内,尤其是实施例1、2、4、6容量损失率均在5%以内,表现最佳的是实施例2、其次是实施例1。

[0071]

从表8中,也能看出,随着胶体的固含量增加,其内阻值有所增加,但固含量越高凝胶强度越好,锁酸功能越强(即抗酸分层能力),对循环寿命有利(不同胶体类型的电池综合性能表现也有所不同)。从整体来看,agm胶体电池寿命要比agm常规电池提升了100次以上(提升幅度达30%以上),实施例1、2的容量损失小且寿命长,基本保留了agm及胶体电池的优势性能,循环寿命甚至更优于传统胶体电池。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1