一种漆包线及其制备方法与流程

1.本发明涉及漆包线技术领域,尤其涉及一种漆包线及其制备方法。

背景技术:

2.当前市场上的油冷驱动电机设计过程中,为了保证更好的功率密度,导致漆包线的漆膜厚度受到限制,而800v及以上的高压平台要求漆包线既需要高pdiv性能,又需要耐电晕,这对漆包线在同等厚度条件下的性能提出挑战,传统的三复合漆膜结构,底层漆采用高密着性聚酰胺酰亚胺(pai)、中间层采用耐电晕聚酰胺酰亚胺(pai)或耐电晕聚酰亚胺(pi)、外层采用耐油耐水解聚酰胺酰亚胺(pai)的复合结构,无论是耐热、耐电晕还是pdiv都无法满足高压平台要求。

3.为达到高压平台要求,在工艺方案上需满足同时存在低介电涂层、耐电晕涂层、耐油涂层,且必须每种涂层至少达到一定的厚度才能达到综合性能要求,这样的工艺结构在客户尺寸设计的要求下,无法做到全部性能充分满足。

4.综上所述,亟需一种漆包线及其制备方法。

技术实现要素:

5.本发明的目的是针对现有技术中的不足,提供一种漆包线及其制备方法。

6.为实现上述目的,本发明采取的技术方案是:

7.本发明的第一方面是提供一种漆包线,导体外依次覆设有第一漆层、第二漆层以及第三漆层;其中,所述第一漆层由高密着性聚酰亚胺(pi)漆组成;所述第二漆层由相对介电常数不大于(≤)2.8的聚酰亚胺漆组成;所述第三漆层由改性耐电晕耐油的聚酰亚胺漆组成;

8.所述第一漆层、所述第二漆层以及所述第三漆层于所述导体外单侧的总厚度为0.10mm-0.17mm;所述漆包线的局部放电起始电压值(pdiv)不低于(≥)1800v,击穿电压值(bdv)不低于10kv,耐电晕寿命为100-300小时,耐atf油试验后局部放电起始电压值以及击穿电压值均不低于(≥)初始值的90%。

9.优选地,所述高密着性聚酰亚胺漆选自脂肪族聚酰亚胺漆、半芳香族聚酰亚胺漆或芳香族聚酰亚胺漆中的至少一种。

10.进一步地,所述高密着性聚酰亚胺漆为高密着性240级聚酰亚胺漆,具有良好的密着性、耐热性,与铜导体的紧密结合能够有效保证漆层的密着性、卷绕性以及耐热性,进而解决加工过程中漆膜松脱的问题。

11.优选地,所述相对介电常数不大于2.8的聚酰亚胺漆选自脂肪族聚酰亚胺漆、半芳香族聚酰亚胺漆或芳香族聚酰亚胺漆中的至少一种。

12.进一步地,所述相对介电常数不大于2.8的聚酰亚胺漆为相对介电常数不大于2.8的240级聚酰亚胺漆,具有良好的抵抗局部放电性能,但由于粘度相对较高,流平性较差,且不具备耐油性,仅适合作为中间漆层使用。

13.优选地,所述改性耐电晕耐油的聚酰亚胺漆选自半芳香族聚酰亚胺漆或芳香族聚酰亚胺漆中的至少一种。

14.优选地,所述耐电晕耐油的聚酰亚胺漆中添加有纳米级无机颗粒填料。

15.优选地,所述纳米级无机颗粒填料选自纳米级二氧化硅、纳米级三氧化二铝或纳米级二氧化钛中的至少一种。

16.进一步地,所述改性耐电晕耐油的聚酰亚胺漆为改性耐电晕耐油的240级聚酰亚胺漆,具有良好的耐电晕性以及耐油性,附着于最外层可以有效保证产品的耐电晕以及耐油性能。

17.进一步地,所述240级聚酰亚胺漆通常是由聚酰亚胺树脂、n,n-二甲基甲酰胺以及无机颗粒填料在n-甲基吡咯烷酮等强极性溶剂中加热缩合制得的。

18.本发明的第二方面是提供一种如前任一项所述漆包线的制备方法,步骤包括:

19.s1、通过连续轧机将导体制成扁胚芯材,并通过三联单模拉丝机将所述扁胚芯材制成扁线芯材;

20.s2、通过超声波清洗水箱将所述扁线芯材的表面清洗洁净,并通过退火炉去除残余应力以及残余的乳化液或/和油污;

21.s3、通过聚晶材质涂漆模具将所述扁线芯材于烘炉中依次地涂覆并固化第一漆层、第二漆层以及第三漆层;

22.s4、冷却并润滑后收线,即得所述漆包线。

23.优选地,所述导体为铜导体。

24.进一步地,所述导体为采用连铸连轧法生产的软态光亮无氧铜芯材杆,以此生产导体横截面积为3mm

2-60mm2的扁线芯材,r角处的尺寸更加精确,最小r角可达0.25mm。

25.优选地,所述扁线芯材通过所述退火炉的速度为3m/min-300m/min。

26.优选地,所述退火炉的温度为450℃-730℃。

27.优选地,所述第一漆层中漆料的固体含量为20%-40%,涂覆量为1-6道。

28.优选地,所述第一漆层的固化温度为350℃-700℃。

29.优选地,所述第二漆层中漆料的固体含量为20%-40%,涂覆量为5-25道。

30.优选地,所述第二漆层的固化温度为350℃-700℃。

31.优选地,所述第三漆层中漆料的固体含量为20%-40%,涂覆量为3-16道。

32.优选地,所述第三漆层的固化温度为350℃-700℃。

33.优选地,所述固化通过调节烘炉中蒸发区的温度、固化区的温度、循环风机的转速、排废风机的转速以及行线的速度,合理控制介质损耗曲线,根据生产设备不同,固化将有所差异,具体以设备规范的参数(设备设计的dv值)生产,生产过程控制漆包线表面无粒子、发皱、黑斑等外观缺陷。

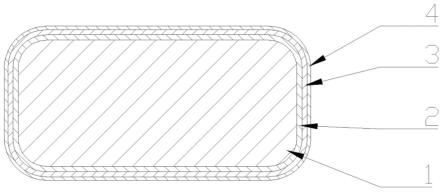

34.进一步地,所述固化包括:通过高速连拉连包立机,烘炉蒸发区的温度为300℃-450℃,烘炉固化区的温度为350℃-700℃,循环风机的转速为1000r/min-4000r/min,排废风机的转速为1000r/min-4000r/min,行线的速度为3m/min-110m/min。

35.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

36.本发明的漆包线在100pc的放电量衡量标准中,50hz-20khz的局部放电起始电压值不低于1800v,击穿电压值不低于10kv;在155℃、vp-p 4000v、上升沿100ns、频率20khz的

电晕环境中,耐电晕寿命为100-300小时;在t/ceeia415-2019标准的耐atf油测试中,漆包线的局部放电起始电压值以及击穿电压值均不低于初始值的90%;本发明的制备方法选择适合的绝缘漆,符合漆料涂层结构以及多种漆料综合应用,通过工艺参数的调节,使各漆层性能得到充分发挥,制得具有高耐热性能、高pdiv、高耐电晕性能以及良好耐油性能的漆包线,实现了漆膜厚度不变的同时,大幅度提升了产品的耐热、pdiv、耐电晕、耐油性能,所有性能均充分满足800v以上高压平台油冷驱动电机的使用要求。

附图说明

37.图1为本发明中漆包线的截面结构示意图;

38.其中,附图标记包括:

39.导体1;第一漆层2;第二漆层3;第三漆层4。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

42.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

43.实施例1

44.本实施例提供一种漆包线及其制备方法,步骤包括:

45.s1、软态铜芯材杆(即导体)经导轮进入连续挤压机,通过连续挤压机将导体制成扁胚芯材,并通过三联单模拉丝机多次拉伸,将所述扁胚芯材制成标称尺寸为1.855mm

×

3.145mm的扁线芯材;

46.s2、通过超声波清洗水箱将所述扁线芯材的表面清洗洁净,并通过退火炉(速度为9.3m/min,温度为530℃)去除残余应力以及残余的乳化液或/和油污;

47.s3-1、漆料的工艺设计:32%固体含量的第一漆层(由高密着性聚酰亚胺漆组成)涂覆4道,30%固体含量的第二漆层(由相对介电常数不大于2.8的聚酰亚胺漆组成)涂覆20道,28%固体含量的第三漆层(由改性耐电晕耐油的聚酰亚胺漆组成)涂覆11道;

48.s3-2、所述扁线芯材于烘炉中根据所述漆料的工艺设计,将聚晶材质涂漆模具逐个从小到大依次穿线后拉出;

49.s3-3、采用dv值为50的高速连拉连包立机生产,烘炉蒸发区的温度为350℃,烘炉固化区的温度为430℃,循环风机的转速为2600r/min,排废风机的转速为2150r/min,行线的速度为8.5m/min,对所述扁线芯材外涂覆的漆膜进行固化;

50.漆包线外型实测尺寸为2.059mm

×

3.322mm(窄边尺寸

×

宽边尺寸),导体实测尺寸为1.819mm

×

3.082mm(窄边尺寸

×

宽边尺寸),导体外单侧漆膜厚度为0.12mm;

51.s4、空气中自然冷却并通过润滑油涂覆装置进行润滑后通过收线机进行收卷,排线紧密均匀地收覆于线盘上,即得所述漆包线。

52.本实施例所制得的漆包线在100pc的测试条件下,pvdi峰值为1950v,bdv值为15kv;在155℃、vp-p 4000v、上升沿100ns、频率20khz的测试条件下,耐电晕寿命为210h;在耐atf油测试中,高低温循环8cycles(384h)的测试条件下,漆包线的pdiv峰值为1810v,bdv值为14.1kv,分别为初始值的为92.8%以及94%。

53.对比例1

54.本对比例提供另一种漆包线的制备方法,步骤包括:

55.s1、软态铜芯材杆(即导体)经导轮进入连续挤压机制成铜杆,再通过压延机将铜杆压扁,并通过单模拉丝机多次拉伸,拉制成标称尺寸为1.780mm

×

4.035mm的扁线芯材;

56.s2、通过超声波清洗水箱将所述扁线芯材的表面清洗洁净,并通过退火炉(速度为9.2m/min,温度为530℃)去除残余应力以及残余的乳化液或/和油污;s3-1、漆料的工艺设计:30%固体含量的第一漆层(由高密着性聚酰亚胺漆组成)涂覆8道,30%固体含量的第二漆层(由耐电晕的聚酰亚胺漆组成)涂覆15道,37%固体含量的第三漆层(由耐油耐水解的聚酰亚胺漆组成)涂覆10道;

57.s3-2、所述扁线芯材于烘炉中根据前述漆料的工艺设计,将聚晶材质涂漆模具逐个从小到大依次穿线后拉出;

58.s3-3、采用dv值为50的高速连拉连包立机生产,烘炉蒸发区的温度为340℃,烘炉固化区的温度为450℃,循环风机的转速为2300r/min,生产速度为7.1m/min,逐道对所述扁线芯材外所涂覆的漆膜进行烘烤固化;

59.漆包线外型实测尺寸为2.031mm

×

4.269mm(窄边尺寸

×

宽边尺寸),导体实测尺寸为1.762mm

×

4.001mm(窄边尺寸

×

宽边尺寸),导体外单侧漆膜厚度为0.134mm;

60.s4、空气中自然冷却并通过润滑油涂覆装置进行润滑后通过收线机进行收卷,排线紧密均匀地收覆于线盘上,即得所述漆包线。

61.本实施例所制得的漆包线在100pc的测试条件下,pvdi峰值为1610v,bdv值为13.8kv;在155℃、vp-p 4000v、上升沿100ns、频率20khz的测试条件下,耐电晕寿命为93h;在耐atf油测试中,高低温循环8cycles(384h)的测试条件下,漆包线的pdiv峰值为1050v,bdv值为8.97kv,分别为初始值的65.2%以及65%。

62.对比例2

63.本对比例提供再一种漆包线的制备方法,步骤包括:

64.s1、软态铜芯材杆(即导体)经导轮进入连续挤压机制成铜杆,再通过压延机将铜杆压扁,并通过单模拉丝机多次拉伸,拉制成标称尺寸为2.100mm

×

4.555mm的扁线芯材;

65.s2、通过超声波清洗水箱将所述扁线芯材的表面清洗洁净,并通过退火炉(速度为12.2m/min,温度为590℃)去除残余应力以及残余的乳化液或/和油污;

66.s3-1、漆料的工艺设计:45%固体含量的第一漆层(由高密着性聚酰胺酰亚胺漆组成)涂覆8道,45%固体含量的第二漆层(由耐电晕的聚酰胺酰亚胺漆组成)涂覆11道,37%固体含量的第三漆层(由耐油耐水解的聚酰胺酰亚胺漆组成)涂覆8道;

67.s3-2、所述扁线芯材于烘炉中根据前述漆料的工艺设计,将聚晶材质涂漆模具逐个从小到大依次穿线后拉出;

68.s3-3、采用dv值为50的高速连拉连包立机生产,烘炉蒸发区的温度为320℃,烘炉固化区的温度为430℃,循环风机的转速为2700r/min,生产速度为12.2m/min,逐道对所述扁线芯材外所涂覆的漆膜进行烘烤固化;

69.漆包线外型实测尺寸为2.273mm

×

3.777mm(窄边尺寸

×

宽边尺寸),导体实测尺寸为2.007mm

×

3.511mm(窄边尺寸

×

宽边尺寸),导体外单侧漆膜厚度为0.133mm;

70.s4、空气中自然冷却并通过润滑油涂覆装置进行润滑后通过收线机进行收卷,排线紧密均匀地收覆于线盘上,即得所述漆包线。

71.本实施例所制得的漆包线在100pc的测试条件下,pvdi峰值为1450v,bdv值为12.8kv;在155℃、vp-p 4000v、上升沿100ns、频率20khz的测试条件下,耐电晕寿命为70h;在耐atf油测试中,高低温循环8cycles(384h)的测试条件下,漆包线的pdiv峰值为1088v,bdv值为9.6kv,分别为初始值的75%以及75%。

72.如表1所示,实施例1与对比例1和对比例2相比,导体外单侧漆膜厚度分别减薄了10.44%以及9.77%,耐电晕寿命分别提升125%以及200%,pdiv峰值分别提升了27.6%以及17.8%,耐油综合性能提升了20%。

73.表1

[0074][0075]

综上所述,本发明的漆包线在100pc的放电量衡量标准中,50hz-20khz的局部放电起始电压值不低于1800v,击穿电压值不低于10kv;在155℃、vp-p4000v、上升沿100ns、频率

20khz的电晕环境中,耐电晕寿命为100-300小时;在t/ceeia415-2019标准的耐atf油测试中,漆包线的局部放电起始电压值以及击穿电压值均不低于初始值的90%;本发明的制备方法选择适合的绝缘漆,符合漆料涂层结构以及多种漆料综合应用,通过工艺参数的调节,使各漆层性能得到充分发挥,制得具有高耐热性能、高pdiv、高耐电晕性能以及良好耐油性能的漆包线,实现了漆膜厚度不变的同时,大幅度提升了产品的耐热、pdiv、耐电晕、耐油性能,所有性能均充分满足800v以上高压平台油冷驱动电机的使用要求。

[0076]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1