太阳电池及其制造方法与流程

1.本技术涉及太阳能电池的制造技术领域,且特别涉及一种太阳电池及其制造方法。

背景技术:

2.在太阳电池实际生产过程中,通常使用板式pecvd法沉积非晶硅膜,具体可以是:先在n型硅片的正面依次沉积第一本征非晶硅层和磷掺杂的非晶硅层,然后在n型硅片的背面依次沉积第二本征非晶硅层和硼掺杂的非晶硅层。

3.生产过程中,当在n型硅片的正面依次沉积的第一本征非晶硅层和磷掺杂非晶硅层时,磷掺杂非晶硅会绕镀到n型硅片的背面,当继续在n型硅片的背面依次沉积第二本征非晶硅层和硼掺杂非晶硅层时,硼掺杂非晶硅会与硅片背面的绕镀区域中的磷掺杂非晶硅接触形成pn结,电流会通过绕镀区域pn结正向导通,与硅片正面的ito接触产生漏电,严重影响电池电性能及良率。

技术实现要素:

4.针对现有技术的不足,本技术实施例的目的包括提供一种太阳电池及其制造方法,以改善电池漏电的问题。

5.第一方面,本技术实施例提供了一种太阳电池的制造方法,包括以下步骤:

6.s1对硅片的两个表面进行制绒;

7.s2在硅片的正面依次沉积第一本征非晶硅层和磷掺杂的非晶硅层;

8.s3对硅片背面做氧化处理,使硅片的背面形成氧化硅层;

9.s4采用酸溶液去除所述硅片背面的所述氧化硅层;

10.s5在硅片的背面依次沉积第二本征非晶硅层和硼掺杂的非晶硅层。

11.在太阳电池实际生产过程中,通常使用板式pecvd法沉积非晶硅膜,即先在n型硅片的正面依次沉积第一本征非晶硅层和磷掺杂的非晶硅层,然后在n型硅片的背面依次沉积第二本征非晶硅层和硼掺杂的非晶硅层。

12.生产过程中,当在n型硅片的正面依次沉积的第一本征非晶硅层和磷掺杂非晶硅层时,磷掺杂非晶硅会绕镀到n型硅片的背面,当继续在n型硅片的背面依次沉积第二本征非晶硅层和硼掺杂非晶硅层时,硼掺杂非晶硅会与硅片背面的绕镀区域中的磷掺杂非晶硅接触形成pn结,电流会通过绕镀区域pn结正向导通,与硅片正面的ito接触产生漏电,严重影响电池电性能及良率。因此,需要去除硅片背面绕镀,以避免硼掺杂非晶硅会与硅片背面的绕镀区域中的磷掺杂非晶硅接触形成pn结,避免产生漏电。

13.目前,对于topcon电池来说,通常使用碱溶液、或者酸溶液(氢氟酸和硝酸的混合液)对绕镀的多晶硅进行去除。发明人发现,如果直接使用碱溶液或者酸溶液对太阳电池中硅片的背面绕镀的多晶硅进行去除,最终得到的电池的光转化效率较低。发明人对产生该问题的原因进行继续研究发现,若使用碱溶液、或者酸溶液(氢氟酸和硝酸的混合液)对太

阳电池背面绕镀的非晶硅层进行刻蚀去除时,碱溶液、或者酸溶液(氢氟酸和硝酸的混合液)均会破坏背面已经制备好的绒面,从而影响电池的电性能。

14.所以,本技术中,去除绕镀的方法是:先对硅片的背面进行氧化处理,使硅片的背面形成氧化硅层,然后采用酸溶液去除所述硅片背面的氧化硅层。本技术中的制造方法,在去除绕镀的同时,还能够减少对硅片背面的绒面的影响,并在一定程度上解决电池漏电的问题,得到电性能佳、良率优的电池片。

15.在本技术的部分实施例中,氧化处理包括采用臭氧水或者硝酸溶液,与硅片的背面以及背面上绕镀的非晶硅反应,生成氧化硅层。

16.在本技术的部分实施例中,氧化硅层的厚度为15-60nm。

17.在本技术的部分实施例中,氧化处理采用臭氧水反应时,臭氧的浓度为20-30ppb,在常温条件下接触反应40-120s;并且臭氧水中还包括氢氟酸,氢氟酸与水的体积比为1:150-1:800。

18.在本技术的部分实施例中,氧化处理采用硝酸溶液反应时,硝酸溶液中硝酸与水的体积比为1:20-1:45,在常温条件下接触反应40-120s。

19.在本技术的部分实施例中,在对硅片的背面进行氧化处理之前,在正面形成水膜。通过水膜覆盖,保护正面已沉积的第一本征非晶硅层和磷掺杂的非晶硅层不会被破坏。

20.在本技术的部分实施例中,酸溶液为氢氟酸溶液。

21.在本技术的部分实施例中,氢氟酸溶液中氢氟酸与水体积比为1:15-1:30,酸溶液与氧化硅层的接触时间为20-120s。

22.在本技术的部分实施例中,氧化处理形成氧化硅层,以及去除所述氧化硅层这两个步骤之间,通过链式清洗设备传输硅片。

23.第二方面,本技术提供一种太阳电池,由以上任一项制造方法制备得到。

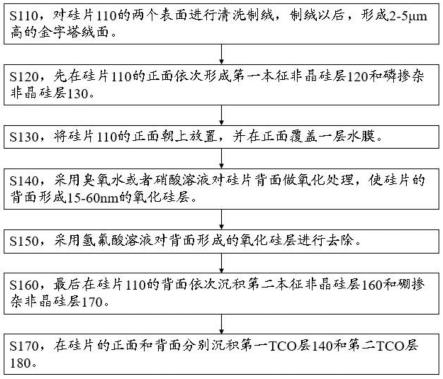

附图说明

24.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

25.图1为本技术提供的太阳电池的结构示意图;

26.图2为现有技术沉积正面时产生的背面绕镀示意图;

27.图3为本技术提供的太阳电池的制备工艺流程图。

28.图标:110-硅片;120-第一本征非晶硅层;130-磷掺杂非晶硅层;140-第一tco层;150-第一电极;160-第二本征非晶硅层;170-硼掺杂非晶硅层;180-第二tco层;190-第二电极;120

’‑

第一本征非晶硅;130

’‑

磷掺杂非晶硅层。

具体实施方式

29.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术的技术方案进行清楚、完整地描述。

30.图1为本技术提供的太阳电池的结构示意图,请参阅图1,太阳电池包括n型硅片

110,位于n型硅片110正面的第一本征非晶硅层120、磷掺杂非晶硅层130、第一tco层140和第一电极150,以及n型硅片110背面的第二本征非晶硅层160、硼掺杂非晶硅层170、第二tco层180和第二电极190。

31.图2为现有技术沉积正面时产生的背面绕镀示意图。请参阅图1和图2,制备太阳电池的方法通常是:先对硅片的两个表面进行制绒,然后在硅片110的正面沉积依次第一本征非晶硅层120和磷掺杂非晶硅层130,同时,在沉积正面过程中,会绕镀到硅片110的背面形成第一本征非晶硅层120’、磷掺杂非晶硅层130’;继续在硅片110的背面依次沉积第二本征非晶硅层160和硼掺杂非晶硅层170,同时,在沉积背面的过程中,第二本征非晶硅层160和硼掺杂非晶硅层170会与背面绕镀的第一本征非晶硅层120’、磷掺杂非晶硅层130’相接触,形成pn结正向导通,导致漏电,影响电池电性能及良率。因此,需要去除硅片背面绕镀,以避免硼掺杂非晶硅会与硅片背面的绕镀区域中的磷掺杂非晶硅接触形成pn结,避免产生漏电。

32.目前,topcon电池去除绕镀的方法是使用碱溶液、或者酸溶液(氢氟酸和硝酸的混合液)对绕镀的多晶硅进行去除。发明人发现,如果直接使用碱溶液或者酸溶液对太阳电池中硅片的背面绕镀的多晶硅进行去除,最终得到的电池的光转化效率较低。发明人对产生该问题的原因进行继续研究发现,若使用碱溶液、或者酸溶液(氢氟酸和硝酸的混合液)对太阳电池背面绕镀的非晶硅层进行刻蚀去除时,碱溶液、或者酸溶液(氢氟酸和硝酸的混合液)均会破坏背面已经制备好的绒面,从而影响电池的电性能。

33.本技术中,对电池片的制备工艺进行改进,以提高电池片的电池性能。其制造方法包括:对硅片110的两个表面进行制绒,在硅片110的正面依次沉积第一本征非晶硅层120和磷掺杂非晶硅层130,对硅片背面做氧化处理,使硅片的背面形成氧化硅层,采用酸溶液去除硅片110背面的氧化硅层,在硅片110的背面依次沉积第二本征非晶硅层160和硼掺杂非晶硅层170。

34.该方法中,将绕镀在背面的第一本征非晶硅层120’和磷掺杂非晶硅层130’进行氧化处理,形成氧化硅层,在使用酸溶液去除氧化硅层的时候,可以对背面形成的绒面进行保护,在去除绕镀的同时,还能够减少对硅片背面的绒面的影响,并在一定程度上解决电池漏电的问题,得到电性能佳、良率优的电池片。

35.图3为本技术提供的太阳电池的制备工艺流程图,请参阅图3,下面对本技术提供的太阳电池的制造方法进行详细介绍:

36.s110,对硅片110的两个表面进行清洗制绒,制绒以后,形成2-5μm高的金字塔绒面。其中,硅片可以是n型硅片,也可以是p型硅片。可选地,本技术实施例提供硅片为单晶硅片,使用碱液(例如:强碱,naoh或koh)进行制绒。在其他实施例中,硅片为多晶硅片,使用酸液(例如:强酸,硝酸或/和氢氟酸)进行制绒。

37.s120,先在硅片110的正面依次形成第一本征非晶硅层120和磷掺杂非晶硅层130。其中,第一本征非晶硅层120的厚度为5-10nm,磷掺杂非晶硅层130的厚度为5-10nm。可选地,第一本征非晶硅层120和磷掺杂非晶硅层130均通过等离子体增强化学气相沉积法形成。

38.s130,将硅片110的正面朝上放置,并在正面覆盖一层水膜。可选地,覆盖水膜的方法可以是:将清水(例如:纯净水)滴在硅片110的正面上,由于水的张力,使其在硅片110的

正面覆盖一层水膜。

39.其中,水膜的覆盖,在后续对硅片的背面进行氧化处理的时候,可以避免氧化处理对硅片正面的第一本征非晶硅层120和磷掺杂非晶硅层130造成损伤。

40.s140,采用臭氧水或者硝酸溶液对硅片背面做氧化处理,使硅片的背面形成15-60nm的氧化硅层。其中,可以采用臭氧水或硝酸溶液与硅片110的背面以及背面上绕镀的第一本征非晶硅层120’和磷掺杂非晶硅层130’反应,生成sio2。作为示例性地,氧化硅层的厚度可以为15nm、20nm、25nm、30nm、35nm、40nm、45nm、50nm、55nm或60nm。该氧化硅层的厚度与正面上形成的第一本征非晶硅层120和磷掺杂非晶硅层130的厚度有关,如果第一本征非晶硅层120和磷掺杂非晶硅层130的厚度越厚,则氧化硅层的厚度也越厚;如果第一本征非晶硅层120和磷掺杂非晶硅层130越薄,则氧化硅层的厚度也越薄。

41.在一种实施方式中,采用臭氧水与硅片的背面以及背面上绕镀的非晶硅在常温下接触反应40-120s,生成sio2,臭氧水的浓度为20-30ppb。其中,常温是指生产太阳能电池的车间温度,既不对臭氧水进行加热,也不对臭氧水进行制冷,温度不进行控制。

42.作为示例性地,臭氧水与硅片的背面接触的时间为40s、50s、60s、70s、80s、90s、100s、110s或120s;臭氧水的浓度为20ppb、22ppb、24ppb、26ppb、28ppb或30ppb。如果臭氧水的浓度越高,接触的时间越长,则形成的氧化硅层的厚度越厚;如果臭氧水的浓度越低,接触的时间越短,则形成的氧化硅层的厚度越薄。

43.因臭氧水易挥发,所以,可以在臭氧水中加入氢氟酸,以维持臭氧水的稳定。可选地,氢氟酸与水的体积比为1:150-1:800。作为示例性地,氢氟酸与水的体积比为1:150、1:200、1:250、1:300、1:350、1:400、1:450、1:500、1:550、1:600、1:650、1:700、1:750或1:800。

44.在另一实施方式中,采用硝酸溶液与硅片的背面以及背面上绕镀的非晶硅,在常温条件下接触反应40-120s,生成sio2,硝酸与水的体积比为1:20-1:45。

45.作为示例性地,臭氧水与硅片的背面接触的时间为40s、50s、60s、70s、80s、90s、100s、110s或120s;硝酸溶液中,硝酸与水的体积比为1:20、1:25、1:30、1:35、1:40或1:45。如果硝酸溶液的浓度越高,接触的时间越长,则形成的氧化硅层的厚度越厚;如果硝酸溶液的浓度越低,接触的时间越短,则形成的氧化硅层的厚度越薄。

46.s150,采用氢氟酸溶液对背面形成的氧化硅层进行去除。可选的,采用氢氟酸溶液进行去除氧化处理产生的氧化硅层,氢氟酸与水体积比为1:15-1:30,在常温条件下接触反应20-120s。

47.作为示例性地,氢氟酸与水体积比为1:15、1:20、1:25或1:30;氧化硅层与氢氟酸溶液接触的时间为20s、30s、40s、50s、60s、70s、80s、90s、100s、110s或120s。如果氢氟酸溶液的浓度越高,接触的相对较短,就可以实现氧化硅层的去除;如果氢氟酸溶液的浓度越低,接触的相对较长,就可以实现氧化硅层的去除。

48.可选的,氧化处理形成氧化硅层,以及去除所述氧化硅层这两个步骤之间,可以通过链式清洗设备来进行硅片的传输。可选地,链式清洗设备包括链式输送机构、第一槽体和第二槽体,第一槽体中装放有臭氧水或硝酸溶液,第二槽体中装放有氢氟酸溶液。

49.可选地,链式输送机构包括支撑件和传送链,支撑件具有孔道,硅片设置在支撑件上,液体可以通过支撑件上的孔道与硅片接触,传送链传送,可以将支撑件上的硅片转移至目标位置。

50.例如:为了对硅片进行氧化和酸处理,可以将硅片设置在支撑件上,使硅片的背面朝下,该支撑件上的硅片位于第一槽体内,并与第一槽体内的臭氧水或硝酸溶液接触目标时间,然后启动传送链,使支撑件上的硅片位于第二槽体内,并与第二槽体内的氢氟酸溶液接触目标时间,然后启动传送链传输出去。也可以控制传送链的传输速度,使硅片逐渐传输,并且在传输的过程中,与第一槽体内的臭氧水或硝酸溶液接触目标时间,与第二槽体内的氢氟酸溶液接触目标时间。

51.s160,最后在硅片110的背面依次沉积第二本征非晶硅层160和硼掺杂非晶硅层170。其中,第二本征非晶硅层160的厚度为8-12nm,硼掺杂非晶硅层170的厚度为10-15nm。可选地,第二本征非晶硅层160和硼掺杂非晶硅层170的制造方法均通过等离子体增强化学气相沉积法形成。

52.s170,在硅片的正面和背面分别沉积第一tco层140和第二tco层180。然后在硅片的正面和背面形成第一电极150和第二电极190。

53.实施例1

54.本实施例提供一种太阳电池的制造方法,包括如下步骤:

55.(1)、采用shj清洗工序,对常规的m6尺寸n型硅片(面积27415mm2)进行双面清洗制绒,得到绒面为3μm高的金字塔绒面。

56.(2)、将n型硅片的正面朝上放置在板式pecvd设备中,对正面依次沉积厚度为7nm的第一本征非晶硅层和厚度为8nm的磷掺杂的非晶硅层。

57.(3)、将正面沉积后的硅片放置链式清洗设备中,正面朝上,利用水膜将非晶硅掩膜覆盖防止刻蚀至正面,通过链式传动进入氧化槽内。

58.(4)、氧化槽内装放有臭氧水,臭氧与水浓度保持在25ppb,hf与水的体积比为1:150,温度保持在25℃;硅片的背面与臭氧水的接触时间设置为40s,对硅片绕镀面进行氧化,形成30nm的sio2。

59.(5)、通过链式传送进入酸洗槽内,酸洗槽内装放有氢氟酸溶液,硝酸与水的体积比1:30,温度保持在25℃;硅片的背面与氢氟酸溶液的接触时间设置为20s,腐蚀去除氧化后sio2。

60.(6)、烘干后,将硅片放置在板式pecvd设备中,对硅片的背面依次沉积厚度为10nm的第二本征非晶硅层和厚度为12nm的硼掺杂的非晶硅层。

61.(7)、然后在正面和背面都沉积一层tco层,再进行丝网印刷。

62.实施例2

63.本实施例提供一种太阳电池的制造方法,包括如下步骤:

64.(1)、采用shj清洗工序,对常规的m6尺寸n型硅片(面积27415mm2)进行双面清洗制绒,得到绒面为3μm高的金字塔绒面。

65.(2)、将n型硅片的正面朝上放置在板式pecvd设备中,对正面依次沉积厚度为7nm的第一本征非晶硅层和厚度为8nm的磷掺杂的非晶硅层。

66.(3)、将正面沉积后的硅片放置链式清洗设备中,正面朝上,利用水膜将非晶硅掩膜覆盖防止刻蚀至正面,通过链式传动进入氧化槽内。

67.(4)、氧化槽内装放有硝酸溶液,硝酸与水浓度保持为1:30,温度保持在25℃;硅片的背面与硝酸溶液的接触时间设置为40s,对硅片绕镀面进行氧化,形成30nm的sio2。

68.(5)、通过链式传送进入酸洗槽内,酸洗槽内装放有氢氟酸溶液,硝酸与水的体积比1:30,温度保持在25℃;硅片的背面与氢氟酸溶液的接触时间设置为20s,腐蚀去除氧化后sio2。

69.(6)、烘干后,将硅片放置在板式pecvd设备中,对硅片的背面依次沉积厚度为10nm的第二本征非晶硅层和厚度为12nm的硼掺杂的非晶硅层。

70.(7)、然后在正面和背面都沉积一层tco层,再进行丝网印刷。

71.实施例3

72.本实施例提供一种太阳电池的制造方法,包括如下步骤:

73.(1)、采用shj清洗工序,对常规的m6尺寸n型硅片(面积27415mm2)进行双面清洗制绒,得到绒面为3μm高的金字塔绒面。

74.(2)、将n型硅片的正面朝上放置在板式pecvd设备中,对正面依次沉积厚度为7nm的第一本征非晶硅层和厚度为8nm的磷掺杂的非晶硅层。

75.(3)、将正面沉积后的硅片放置链式清洗设备中,正面朝上,通过链式传动进入氧化槽内。

76.(4)、氧化槽内装放有臭氧水,臭氧与水浓度保持在25ppb,hf与水的体积比为1:150,温度保持在25℃;硅片的背面与臭氧水的接触时间设置为40s,对硅片绕镀面进行氧化,形成30nm的sio2。

77.(5)、通过链式传送进入酸洗槽内,酸洗槽内装放有氢氟酸溶液,硝酸与水的体积比1:30,温度保持在25℃;硅片的背面与氢氟酸溶液的接触时间设置为20s,腐蚀去除氧化后sio2。

78.(6)、烘干后,将硅片放置在板式pecvd设备中,对硅片的背面依次沉积厚度为10nm的第二本征非晶硅层和厚度为12nm的硼掺杂的非晶硅层。

79.(7)、然后在正面和背面都沉积一层tco层,再进行丝网印刷。

80.实施例4

81.本实施例提供一种太阳电池的制造方法,包括如下步骤:

82.(1)、采用shj清洗工序,对常规的m6尺寸n型硅片(面积27415mm2)进行双面清洗制绒,得到绒面为3μm高的金字塔绒面。

83.(2)、将n型硅片的正面朝上放置在板式pecvd设备中,对正面依次沉积厚度为7nm的第一本征非晶硅层和厚度为8nm的磷掺杂的非晶硅层。

84.(3)、将正面沉积后的硅片放置链式清洗设备中,正面朝上,利用水膜将非晶硅掩膜覆盖防止刻蚀至正面,通过链式传动进入氧化槽内。

85.(4)、氧化槽内装放有臭氧水,臭氧与水浓度保持在25ppb,温度保持在25℃;硅片的背面与臭氧水的接触时间设置为40s,对硅片绕镀面进行氧化,形成30nm的sio2。

86.(5)、通过链式传送进入酸洗槽内,酸洗槽内装放有氢氟酸溶液,硝酸与水的体积比1:30,温度保持在25℃;硅片的背面与氢氟酸溶液的接触时间设置为20s,腐蚀去除氧化后sio2。

87.(6)、烘干后,将硅片放置在板式pecvd设备中,对硅片的背面依次沉积厚度为10nm的第二本征非晶硅层和厚度为12nm的硼掺杂的非晶硅层。

88.(7)、然后在正面和背面都沉积一层tco层,再进行丝网印刷。

89.对比例1

90.本实施例提供一种太阳电池的制造方法,包括如下步骤:

91.(1)、采用shj清洗工序,对常规的m6尺寸n型硅片(面积27415mm2)进行双面清洗制绒,得到绒面为3μm高的金字塔绒面。

92.(2)、将n型硅片的正面朝上放置在板式pecvd设备中,对正面依次沉积厚度为7nm的第一本征非晶硅层和厚度为8nm的磷掺杂的非晶硅层。

93.(3)、将正面沉积后的硅片放置链式清洗设备中,正面朝上,利用水膜将非晶硅掩膜覆盖防止刻蚀至正面,通过链式传动进入刻蚀槽内。

94.(4)、刻蚀槽内装放有氢氧化钠溶液,氢氧化钠与水的浓度保持为1:20,温度保持在60℃;硅片的背面与氢氧化钠溶液的接触时间设置为20s,对硅片绕镀面进行刻蚀30nm。

95.(5)、烘干后,将硅片放置在板式pecvd设备中,对硅片的背面依次沉积厚度为10nm的第二本征非晶硅层和厚度为12nm的硼掺杂的非晶硅层。

96.(6)、然后在正面和背面都沉积一层tco层,再进行丝网印刷。

97.对比例2

98.本实施例提供一种太阳电池的制造方法,包括如下步骤:

99.(1)、采用shj清洗工序,对常规的m6尺寸n型硅片(面积27415mm2)进行双面清洗制绒,得到绒面为3μm高的金字塔绒面。

100.(2)、将n型硅片的正面朝上放置在板式pecvd设备中,对正面依次沉积厚度为7nm的第一本征非晶硅层和厚度为8nm的磷掺杂的非晶硅层。

101.(3)、将正面沉积后的硅片放置链式清洗设备中,正面朝上,利用水膜将非晶硅掩膜覆盖防止刻蚀至正面,通过链式传动进入刻蚀槽内。

102.(4)、刻蚀槽内装放有氢氟酸和硝酸的混合液,氢氟酸和硝酸混合液与水的比例保持在1:30,温度保持在10℃;硅片的背面与氢氟酸和硝酸混合液的接触时间设置为20s,对硅片绕镀面进行刻蚀30nm。

103.(5)、烘干后,将硅片放置在板式pecvd设备中,对硅片的背面依次沉积厚度为10nm的第二本征非晶硅层和厚度为12nm的硼掺杂的非晶硅层。

104.(6)、然后在正面和背面都沉积一层tco层,再进行丝网印刷。

105.对比例3

106.本实施例提供一种太阳电池的制造方法,包括如下步骤:

107.(1)、采用shj清洗工序,对常规的m6尺寸n型硅片(面积27415mm2)进行双面清洗制绒,得到绒面为3μm高的金字塔绒面。

108.(2)、将n型硅片的正面朝上放置在板式pecvd设备中,对正面依次沉积厚度为7nm的第一本征非晶硅层和厚度为8nm的磷掺杂的非晶硅层。

109.(3)、然后对硅片的背面依次沉积厚度为10nm的第二本征非晶硅层和厚度为12nm的硼掺杂的非晶硅层。

110.(4)、然后在正面和背面都沉积一层tco层,再进行丝网印刷。

111.实验例1

112.分别检测实施例1-实施例4得到的太阳电池以及对比例1-对比例3得到的太阳电池的性能如表1;其中,检测方法是:选用berger在线i-v测试系统,在25℃、am 1.5、1个标准

太阳的条件下测试太阳电池的转化效率、开路电压、短路电流、填充因子、反向电流等电性能参数。

113.表1太阳电池的性能

[0114] 数量etauociscffirev2实施例140024.050.743310.54984.1000.004实施例220024.040.743010.54684.10.004实施例327823.900.74010.55583.90.004实施例438724.040.74310.55284.050.004对比例138623.960.743510.54883.750.004对比例238823.970.743310.55283.780.004对比例339823.990.743110.54083.9600.006

[0115]

从表1可以看出,使用本技术实施例提供的太阳电池的制造方法得到的太阳电池,不仅转化效率较高,并且反向电流的情况能够得到明显改善。

[0116]

从实施例1和实施例2对比可知,不管是使用硝酸溶液对背面绕镀的非晶硅层进行氧化处理,还是使用臭氧水对背面绕镀的非晶硅层进行氧化处理,最终得到的电池性能均较佳,特别是使用臭氧水对背面绕镀的非晶硅层进行氧化处理(实施例1),然后使用氢氟酸去绕镀,不仅可以改善漏电情况的发生,还可以使电池的转化效率、开路电压和短路电流均有一定的提高。

[0117]

从实施例1和实施例3对比可知,在使用臭氧水对背面绕镀的非晶硅层进行氧化处理时没有设置水膜,虽然也可以去除绕镀,改善漏电情况的发生,但是,其电池的性能会受到一定的影响。

[0118]

实施例1和实施例4对比可知,如果臭氧水中不添加氢氟酸,臭氧水的稳定性差,最终会影响电池的填充因子,使其降低。

[0119]

以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1