半导体器件及其制造方法与流程

1.本发明涉及集成电路制造技术领域,尤其涉及一种半导体器件及其制造方法。

背景技术:

2.在集成电路制造过程中,半导体器件表面的钝化是关键技术之一。对半导体器件表面进行钝化可以减少半导体器件内部氧化层中的各种电荷,增强半导体芯片对离子沾污的阻挡能力,保护芯片内部器件的互连以及芯片表面的电特性,防止半导体器件受到机械损伤和化学损伤。

3.现有半导体器件的制造方法中,参阅图1和图2,通常先在顶部金属层100上制备一层形成孔层110(redistribution via,rv),再通过第一光刻工艺和第一刻蚀工艺图形化所述形成孔层110;接着,参阅图3和图4,在所述形成孔层110上形成金属层120,再通过第二光刻工艺和第二刻蚀工艺图形化所述金属层120,以形成金属接点121(aluminum pad layer,apl),且所述金属接点121与所述顶部金属层100电连接;随后,参阅图5和图6,形成覆盖所述金属层120和所述形成孔层110的钝化层130,通过第三光刻工艺和第三刻蚀工艺图形化所述钝化层130,以暴露金属接点121的部分表面。然而,如上所述的工艺制程中,多道光刻及刻蚀工艺不仅延长了半导体器件的生产周期,同时可能对半导体器件的良率产生负面影响。

4.鉴于此,需要一种方法减少半导体器件的制备过程中光刻工艺和刻蚀工艺步骤,优化工艺流程,节约生产成本,提高产率及产品良率。

技术实现要素:

5.本发明的目的在于提供一种半导体器件及其制造方法,采用同一道光刻工艺和刻蚀工艺同时对形成孔层和钝化层进行图形化处理,简化了工艺流程。

6.为了达到上述目的,本发明提供了一种半导体器件的制造方法,包括:

7.提供衬底,所述衬底上形成有金属互连层,在所述金属互连层上形成一形成孔层;

8.在所述形成孔层上形成钝化层;

9.进行第一光刻工艺和第一刻蚀工艺,同时对所述钝化层和所述形成孔层进行图形化处理,以形成贯穿所述钝化层和所述形成孔层的通孔;

10.在所述钝化层上形成金属层,所述金属层还覆盖所述通孔的侧壁和底壁;以及,

11.进行第二光刻工艺和第二刻蚀工艺,图形化所述金属层,以在所述通孔处形成金属接点。

12.可选的,所述钝化层为氮氧化硅层或氮化硅层。

13.可选的,所述钝化层的厚度范围为

14.可选的,在形成所述钝化层之后,进行第一光刻工艺和第一刻蚀工艺之前,还包括:

15.在所述钝化层上形成牺牲层。

16.可选的,所述钝化层为氮氧化硅层,所述牺牲层为氧化硅层。

17.可选的,所述钝化层的厚度范围为所述牺牲层的厚度范围为

18.可选的,所述金属接点与所述金属互连层电连接。

19.相应地,本发明还提供一种半导体器件,包括:

20.衬底;

21.金属互连层,设置于所述衬底上;

22.形成孔层,设置于所述金属互连层上;

23.钝化层,设置于所述形成孔层上;

24.通孔,所述通孔贯穿所述钝化层和所述形成孔层并暴露所述金属互连层;

25.金属接点,设置于所述通孔处,所述金属接点与所述金属互连层电连接。

26.可选的,所述钝化层上还设置有牺牲层,所述通孔贯穿所述牺牲层。

27.可选的,所述钝化层为氮氧化硅层或氮化硅层。

28.综上所述,本发明提供一种半导体器件及其制造方法,先在金属互连层上形成一形成孔层,再在所述形成孔层上形成钝化层;进行第一光刻工艺和第一刻蚀工艺,同时对所述钝化层和所述形成孔层进行图形化处理,以形成贯穿所述钝化层和所述形成孔层的通孔;在所述钝化层上形成金属层,所述金属层还覆盖所述通孔的侧壁和底壁;以及,进行第二光刻工艺和第二刻蚀工艺,图形化所述金属层,以在所述通孔处形成金属接点。本发明将钝化层的制备工艺调整至金属接点的形成之前,以便采用同一道光刻工艺和刻蚀工艺同时对形成孔层和钝化层进行图形化处理,简化了工艺流程,节约了生产成本,从而提高产率和产品良率。

附图说明

29.图1至图6为一半导体器件的制造方法中各个步骤对应的结构示意图;

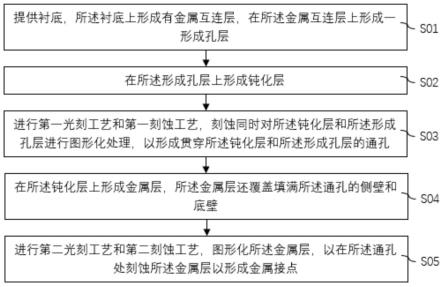

30.图7为本发明一实施例提供的半导体器件的制造方法的流程图;

31.图8至图13为本发明一实施例提供的半导体器件的制造方法中各个步骤对应的结构示意图;

32.其中,附图标记如下:

33.100-金属互连层;110-形成孔层;120-金属层;121-金属接点;130-钝化层;

34.200-衬底;210-金属互连层;211-金属线;212-层间介质层;213-刻蚀停止层;220-形成孔层;230-钝化层;231-通孔;232-牺牲层;240-金属层;241-金属接点;242-第一阻挡层;243-第二阻挡层。

具体实施方式

35.下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

36.图7为本发明一实施例所述的半导体器件的制造方法的流程图。参阅图7,本实施例所述的半导体器件的制造方法包括:

37.步骤s01:提供衬底,所述衬底上形成有金属互连层,在所述金属互连层上形成一形成孔层;

38.步骤s02:在所述形成孔层上形成钝化层;

39.步骤s03:进行第一光刻工艺和第一刻蚀工艺,同时对所述钝化层和所述形成孔层进行图形化处理,以形成贯穿所述钝化层和所述形成孔层的通孔;

40.步骤s04:在所述钝化层上形成金属层,所述金属层还覆盖所述通孔的侧壁和底壁;以及,

41.步骤s05:进行第二光刻工艺和第二刻蚀工艺,图形化所述金属层,以在所述通孔处形成金属接点。

42.图8至图13为本实施例所述的半导体器件的制造方法中各个步骤对应的结构示意图,下面结合图8至图13详细说明本实施例所述的半导体器件的制造方法。

43.首先,参阅图8,执行步骤s01,提供衬底200,所述衬底200上形成有金属互连层210,在所述金属互连层210上形成一形成孔层220(redistribution via,rv)。

44.本实施例中,所述金属互连层210包括金属线211和层间介质层212。可选的,所述金属互连层210和所述形成孔层220之间还形成有刻蚀停止层213,以在后续的刻蚀工艺中保护所述金属互连层210不受损伤。

45.可选的,所述衬底200例如为硅衬底(si)。所述金属线211的材料例如为金属铜(cu),所述刻蚀停止层213例如为氮化硅层(sin),以避免铜扩散进入介电质层(即本实施例中的形成孔层220),同时防止水或氧气氧化金属铜。所述层间介质层212例如为氧化硅层(sio2)和氮化硅层(sin)交替堆叠而成的叠层结构。所述形成孔层220例如为氧化硅层(sio2)。在本发明的其他实施例中,所述衬底200、所述金属层211、所述层间介质层212、所述刻蚀停止层213和所述形成孔层220的材料可以根据实际需要进行调整,所述衬底200和所述形成孔层220之间还可以形成其他半导体结构,本发明对此不作限制。

46.接着,参阅图9,执行步骤s02,在所述形成孔层220上形成钝化层230(chip barrier,cb)。本实施例中,所述钝化层230例如为氮氧化硅层(sion)或氮化硅层(sin)。所述钝化层230的厚度范围为

47.在本发明的另一实施例中,在形成所述钝化层之后,进行步骤s03之前,还可以在所述钝化层上形成牺牲层(图中未示出),从而减薄所述钝化层的厚度,使半导体器件更适于量产。此时,所述钝化层优选为氮氧化硅层(sion),所述牺牲层优选为氧化硅层(sio2)。并且,所述钝化层的厚度范围为所述牺牲层的厚度范围为

48.随后,参阅图10,执行步骤s03,进行第一光刻工艺和第一刻蚀工艺,同时对所述钝化层230和所述形成孔层220进行图形化处理,以形成贯穿所述钝化层230和所述形成孔层220的通孔231。需要说明的是,所述形成孔层220中的通孔231暴露了所述金属互连层210中的金属线211,以便使后续形成的上层金属层(即后续形成的金属层240)与下层的金属互连层210连通。所述钝化层220用于保护半导体器件,防止半导体器件受到机械损伤和化学损伤。

49.本实施例中,采用干法刻蚀工艺刻蚀所述钝化层230和所述形成孔层220。需要说明的是,与钝化层为氮氧化硅层的情况相比,当钝化层为氮化硅层时,所述干法刻蚀工艺对半导体器件的量产的影响较小。而当所述钝化层230为氮氧化硅层(sion)且所述钝化层230

上形成有牺牲层(所述牺牲层为氧化层)时,由于所述钝化层所需的刻蚀气体与所述牺牲层所需的刻蚀气体相同,因此,所述钝化层230的厚度可以适当减薄,从而更适于半导体器件的量产。

50.接着,参阅图11,执行步骤s04,在所述钝化层230上形成金属层240,所述金属层240还覆盖所述通孔231的侧壁和底壁。本实施例中,所述钝化层230和所述金属层240之间还形成有第一阻挡层242,所述金属层240的表面还形成有第二阻挡层243,且所述第一阻挡层242为氮化钽层(tan),所述第二阻挡层133为金属钛(ti)或氮化钛层(tin),所述金属层240的材料为金属铝(al)。在本发明的其他实施例中,所述金属层240、所述第一阻挡层242和所述第二阻挡层243的材料可以根据实际需要进行调整,本发明对此不作限制。

51.随后,参阅图12和图13,执行步骤s05,进行第二光刻工艺和第二刻蚀工艺,图形化所述金属层240,以在所述通孔处形成金属接点241(aluminum pad layer,apl)。本实施例中,所述金属接点241用于连接外部的电路,且所述金属接点241与所述金属互连层210中的金属线211电连接。

52.此外,若所述钝化层230上形成有牺牲层232,则所述牺牲层232可以在第二刻蚀工艺中保护所述钝化层230,避免所述钝化层230受到刻蚀损伤。

53.相应地,继续参阅图12和图13,本实施例还提供一种半导体器件,包括:

54.衬底200;

55.金属互连层210,设置于所述衬底200上;

56.形成孔层220,设置于所述金属互连层210上;

57.钝化层230,设置于所述形成孔层220上;

58.通孔231,所述通孔231贯穿所述钝化层230和所述形成孔层220并暴露所述金属互连层210;

59.金属接点241,设置于所述通孔231处,所述金属接点与所述金属互连层210电连接。

60.本实施例中,所述金属互连层210包括金属线211和层间介质层212。所述所述金属互连层210和所述形成孔层220之间还设置有刻蚀停止层213,以避免所述金属互连层210在所述形成孔层220的第一刻蚀工艺中受到损伤。当所述金属线221的材料为金属铜,所述刻蚀停止层213的材料为氮化硅时,所述刻蚀停止层213还可以防止铜扩散进入形成孔层220,同时避免水和氧气氧化金属铜。

61.本实施例中,所述形成孔层220中的通孔231用于连通上层的金属接点241和下层的金属互连层210。所述钝化层230用于保护半导体器件,避免所述半导体器件受到机械损伤和化学损伤。

62.本实施例中,所述金属接点241在连接所述金属互连层210的同时,还用于连接外部电路。所述金属接点241与所述钝化层230之间还设置有第一阻挡层242,所述金属接点241的表面还设置有第二阻挡层243,以避免所述金属接点241发生金属扩散,同时避免水和氧气氧化所述金属接点241。

63.本实施例中,所述衬底200例如为硅衬底(si),所述金属线211的材料例如为金属铜(cu)。所述层间介质层212例如为为氧化硅层(sio2)和氮化硅层(sin)交替堆叠而成的叠层结构。所述刻蚀停止层213例如为氮化硅层(sin)。所述形成孔层220例如为氧化硅层

(sio2)。在本发明的其他实施例中,所述衬底200、所述金属层211、所述层间介质层212、所述刻蚀停止层213和所述形成孔层220的材料可以根据实际需要进行调整,所述衬底200和所述形成孔层220之间还可以形成其他半导体结构,本发明对此不作限制。可选的,所述钝化层230为氮氧化硅层或氮化硅层,且所述钝化层230的厚度范围为

64.参阅图13,所述钝化层230和所述金属接点241之间还设置有牺牲层232,所述通孔231贯穿所述牺牲层232,以在形成所述金属接点241的第二刻蚀工艺中保护所述钝化层230不受损伤,同时减薄了所述钝化层230的厚度,以便实现所述半导体器件的量产。可选的,所述钝化层230为氮氧化硅层(sion),所述牺牲层232为氧化硅层(sio2),且所述钝化层230的厚度范围为所述牺牲层232的厚度范围为

65.现有的半导体器件制备工艺中,形成孔层、钝化层和金属接点的形成过程均需要进行一次光刻工艺和一次刻蚀工艺,多道光刻及刻蚀工艺不仅延长了半导体器件的生产周期,同时可能对半导体器件的良率产生负面影响。而本实施例所述的半导体器件的制造方法中,将钝化层的制备工艺调整至金属接点的形成之前,以便采用同一道光刻工艺和刻蚀工艺同时对形成孔层和钝化层进行图形化处理,从而减少了一次光刻工艺和刻蚀工艺,简化了工艺步骤,节约了生产成本,进而提高了产率和产品良率。

66.综上,本发明提供一种半导体器件及其制造方法,先在金属互连层上形成一形成孔层,再在所述形成孔层上形成钝化层;进行第一光刻工艺和第一刻蚀工艺,同时对所述钝化层和所述形成孔层进行图形化处理,以形成贯穿所述钝化层和所述形成孔层的通孔;在所述钝化层上形成金属层,所述金属层还覆盖所述通孔的侧壁和底壁;以及,进行第二光刻工艺和第二刻蚀工艺,图形化所述金属层,以在所述通孔处形成金属接点。本发明将钝化层的制备工艺调整至金属接点的形成之前,以便采用同一道光刻工艺和刻蚀工艺同时对形成孔层和钝化层进行图形化处理,简化了工艺流程,节约了生产成本,从而提高产率和产品良率。

67.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1