一种一体电感电极成型方法及装置与流程

本发明涉及电感器生产,具体涉及一种一体电感电极成型方法及装置。

背景技术:

1、电感器(inductor),又称扼流器、电抗器、动态电抗器,是能够把电能转化为磁能而存储起来的元件。电感器的结构类似于变压器,但只有一个绕组。电感器具有一定的电感,它只阻碍电流的变化,电感器广泛运用于机械电气等各个领域。一体成型电感是电感器的其中一种,一般是包括绕组和包裹在绕组外部的座体,在生产时是先制作出绕组之后,再将绕组、座体引脚一体成型,一体成型后引脚部分是从座体的侧面伸出到座体的外部的,还需要进一步加工,使引脚贴合到座体的外表面,以形成电感器的电极。在传统的作业过程中,电极成型加工的质量不一,需要多次调整才能使电极最终成型,存在作业效率低、贴合度差、易形变等问题,导致整体良品率较低,无形中增加了生产成本。

技术实现思路

1、为了解决上述问题,本发明提供了一种一体电感电极成型方法及装置。

2、本发明采用如下方案实现:

3、一种一体电感电极成型方法,将绕组的两端分别和两个引脚焊接后和粉料进行一体成型,得到一体电感,成型后的一体电感具有一座体,两个引脚延伸到座体的外部,将成型后的一体电感进行前处理,在前处理结束后,将一体电感转移到电极的成型装置中,将引脚依次进行折弯、裁切、顶压,使引脚紧贴于座体的侧面和底面,形成电极,将一体电感从成型装置中取出进行后处理;所述座体的侧面和底面均设置有用于容纳引脚的凹槽;所述将一体电感转移到电极的成型装置之前,需要对一体电感进行分组,每一组具有若干个一体电感;所述引脚和座体连接的端部设置有通孔。

4、进一步的,所述一体电感电极成型方法包括以下步骤:

5、步骤一,对成型后的一体电感进行前处理;

6、步骤二,前处理结束后,将一体电感进行分组,每一组具有若干个一体电感;

7、步骤三,将一体电感送入电极的成型装置中,每次送入一组一体电感;

8、步骤四,成型装置从两侧分别将一体电感两侧的引脚向下折弯,使得引脚紧贴到座体侧面的凹槽内底面,引脚和座体的底面的夹角为90度;

9、步骤五,成型装置将一体电感两侧的引脚分别裁切一定的长度;

10、步骤六,成型装置从两侧分别将一体电感两侧的引脚朝向座体的底面弯折一定角度;

11、步骤七,成型装置从座体下方将引脚压合到座体底部的凹槽内,使引脚紧贴到座体底部的凹槽内底面;

12、步骤八,对一体电感进行后处理;

13、所述步骤七中,在将引脚压合到座体底部的同时,从座体的侧面压紧引脚。

14、进一步的,所述步骤一中对一体电感进行前处理包括:

15、a1,对成型后的一体电感进行外观检查,去除引脚或座体变形、引脚或座体开裂的不良品;

16、a2,去除一体电感表面的附着物;

17、a3,对一体电感进行初步的电气测试,去除不良品;

18、a4,在一体电感座体表面附着一层保护基材。

19、进一步的,所述步骤二对一体电感进行分组之前,将一体电感转移到上料装置中,上料装置具有一上料道,上料道上具有对应两个引脚的支撑限位结构,在支撑限位结构的表面设置有摩擦层,引脚与所述摩擦层接触。

20、进一步的,所述步骤八中对电感进行后处理包括:

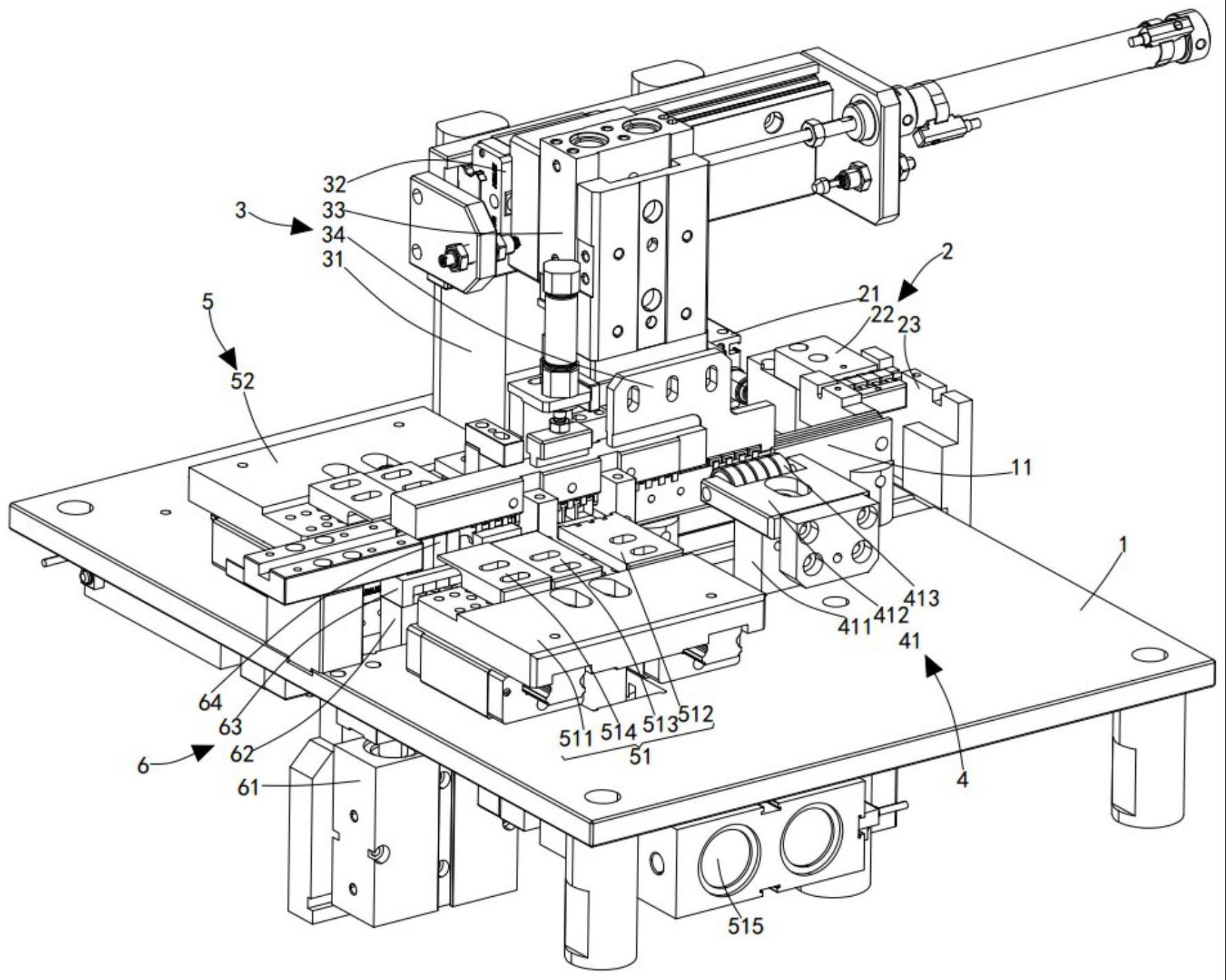

21、b1,将一体电感进行二次外观检查,将引脚弯折达不到标准的不良品拣出;

22、b2,对一体电感进行二次电气检测,电气检测的项目包括电感值,电流值、损耗值,筛除不良品;

23、b3,根据电气检测结果,将不良品分类,对不良品进行分析;

24、所述步骤b1中,将不良品返工,重新弯折成型。

25、本发明还提供了一种一体电感电极成型装置,应用于前述的一体电感电极成型方法,所述一体电感成型装置包括机台,设置于所述机台上的分组机构,设置于所述机台上的成型料道,设置于所述机台上的转移机构,设置于所述机台上的折弯机构,设置于所述机台上的裁切成型机构,设置于所述机台上的压合机构,所述压合机构位于所述成型料道下方;所述折弯机构包括对称设置于所述成型料道两侧的第一折弯组件和第二折弯组件,设置于机台底部的用于驱动所述第一折弯组件和第二折弯组件沿竖直方向移动的升降组件;所述裁切成型机构包括对称设置于所述成型料道两侧的第一裁切成型组件和第二裁切成型组件;所述分组机构包括设置于所述机台上的分组驱动件,与所述分组驱动件输出端连接的分料件,以及设置于所述机台上的用于所述分料件导向的导向组件。

26、进一步的,所述第一折弯组件和第二折弯组件均包括与所述升降组件连接的支撑件,设置于所述支撑件上的折弯板,设置于所述折弯板上的若干个折弯轮。

27、进一步的,所述第一裁切成型组件和第二裁切成型组件均包括与所述机台可移动连接的移动座,设置于所述移动座上的裁切刀,设置于所述移动座上的折弯件,设置于所述移动座上的顶压件,以及设置于所述机台底部的用于驱动所述移动座移动的成型驱动件。

28、进一步的,所述压合机构包括设置于机台底部的压合驱动件,与所述压合驱动件输出端连接的压合座,设置于所述压合座上的压合架,与所述压合架连接的若干压合件。

29、进一步的,所述转移机构包括设置于所述机台上的转移支架,设置于转移支架上的水平驱动模组,与所述水平驱动模组连接的竖直驱动模组,以及与所述竖直驱动模组连接的送料件。

30、对比现有技术,本发明具有以下有益效果:

31、本发明在电极成型之前对一体电感进行前处理,在将一体电感分组之后,对每一组一体电感进行折弯、裁切、再折弯,最后从座体的侧面和底面同时压紧引脚,确保引脚紧密地贴合到座体的表面,避免后续出现松动和形变,保证了电极成型的质量,一次连续加工即可使电极成型,提高了作业效率。另一方面,本发明设置了前处理和后处理的工序,进一步确保了产品的质量,保证了良品率。

技术特征:

1.一种一体电感电极成型方法,其特征在于,将绕组的两端分别和两个引脚焊接后和粉料进行一体成型,得到一体电感,成型后的一体电感具有一座体,两个引脚延伸到座体的外部,将成型后的一体电感进行前处理,在前处理结束后,将一体电感转移到电极的成型装置中,将引脚依次进行折弯、裁切、顶压,使引脚紧贴于座体的侧面和底面,形成电极,将一体电感从成型装置中取出进行后处理;所述座体的侧面和底面均设置有用于容纳引脚的凹槽;所述将一体电感转移到电极的成型装置之前,需要对一体电感进行分组,每一组具有若干个一体电感;所述引脚和座体连接的端部设置有通孔。

2.根据权利要求1所述的一体电感电极成型方法,其特征在于,所述一体电感电极成型方法包括以下步骤:

3.根据权利要求2所述的一体电感电极成型方法,其特征在于,所述步骤一中对一体电感进行前处理包括:

4.根据权利要求2所述的一体电感电极成型方法,其特征在于,所述步骤二对一体电感进行分组之前,将一体电感转移到上料装置中,上料装置具有一上料道,上料道上具有对应两个引脚的支撑限位结构,在支撑限位结构的表面设置有摩擦层,引脚与所述摩擦层接触。

5.根据权利要求2所述的一体电感电极成型方法及装置,其特征在于,所述步骤八中对电感进行后处理包括:

6.一种一体电感电极成型装置,其特征在于,应用于权利要求1-5任一所述的一体电感电极成型方法,所述一体电感成型装置包括机台,设置于所述机台上的分组机构,设置于所述机台上的成型料道,设置于所述机台上的转移机构,设置于所述机台上的折弯机构,设置于所述机台上的裁切成型机构,设置于所述机台上的压合机构,所述压合机构位于所述成型料道下方;所述折弯机构包括对称设置于所述成型料道两侧的第一折弯组件和第二折弯组件,设置于机台底部的用于驱动所述第一折弯组件和第二折弯组件沿竖直方向移动的升降组件;所述裁切成型机构包括对称设置于所述成型料道两侧的第一裁切成型组件和第二裁切成型组件;所述分组机构包括设置于所述机台上的分组驱动件,与所述分组驱动件输出端连接的分料件,以及设置于所述机台上的用于所述分料件导向的导向组件。

7.根据权利要求6所述的一体电感电极成型方法及装置,其特征在于,所述第一折弯组件和第二折弯组件均包括与所述升降组件连接的支撑件,设置于所述支撑件上的折弯板,设置于所述折弯板上的若干个折弯轮。

8.根据权利要求6所述的一体电感电极成型方法及装置,其特征在于,所述第一裁切成型组件和第二裁切成型组件均包括与所述机台可移动连接的移动座,设置于所述移动座上的裁切刀,设置于所述移动座上的折弯件,设置于所述移动座上的顶压件,以及设置于所述机台底部的用于驱动所述移动座移动的成型驱动件。

9.根据权利要求6所述的一体电感电极成型方法及装置,其特征在于,所述压合机构包括设置于机台底部的压合驱动件,与所述压合驱动件输出端连接的压合座,设置于所述压合座上的压合架,与所述压合架连接的若干压合件。

10.根据权利要求6所述的一体电感电极成型方法及装置,其特征在于,所述转移机构包括设置于所述机台上的转移支架,设置于转移支架上的水平驱动模组,与所述水平驱动模组连接的竖直驱动模组,以及与所述竖直驱动模组连接的送料件。

技术总结

本发明涉及电感器生产技术领域,具体涉及一种一体电感电极成型方法及装置,将成型后的一体电感进行前处理,在前处理结束后,将一体电感转移到电极的成型装置中,将引脚依次进行折弯、裁切、顶压,使引脚紧贴于座体的侧面和底面,形成电极,将一体电感从成型装置中取出进行后处理。本发明对一体电感进行前处理,在将一体电感分组之后,对每一组一体电感进行折弯、裁切、再折弯,最后从座体的侧面和底面同时压紧引脚,确保引脚紧密地贴合到座体的表面,避免后续出现松动和形变,保证了电极成型的质量,一次连续加工即可使电极成型,提高了作业效率。另一方面,本发明设置了前处理和后处理的工序,进一步确保了产品的质量,保证了良品率。

技术研发人员:孙文,洪彩花,刘旸

受保护的技术使用者:惠州市南磁科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!