一种电池在线打片及组装流程的制作方法

一种电池在线打片及组装流程

1.本技术是名为《一种电池在线打片及组装流程》的专利申请的分案申请,原申请的申请日为2020年09月14日,申请号为202010958943.0。

技术领域

2.本发明涉及纽扣电池生产技术领域,特别是一种电池在线打片及组装流程。

背景技术:

3.传统正极打片和组装流程的顺序大多根据工种不同,分开操作,工序大多分别为打片、烘干、泡片、补充电液和封口,但是泡片前需对正极片含水量进行检测,以判断是否能够泡片以及确定泡片时间,泡片过程正极片的放入和捞出易使电解液溅出,造成浪费,增加生产成本。同时正极片烘干时难以直接观察到烘干程度,烘干时间不易掌握,烘干时间过短,难以彻底烘干,过长,造成资源浪费,降低生产效率。因此有必要设计一种节约能源,生产效率高的池在线打片及组装流程。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的是提供一种电池在线打片及组装流程,能够节约能源,并提高生产效率。

5.为实现上述目的,本发明提供了如下方案:

6..一种电池在线打片及组装流程,包括

7.s1:正极颗粒制备及烘干:制备正极颗粒,将正极颗粒烘干;

8.s2:冷却:将烘干的正极颗粒冷却;

9.s3:在线打片:将正极颗粒压制成正极片;

10.s4:自动推片:将正极片推入预制的负极腔内制成半成品电池;

11.s5:吸收电液:半成品电池在手套箱内吸收电解液;

12.s6:封口:将吸收完电解液的电池放入封口模具,挤压封口,制成成品电池;

13.所述正极片的组分包括:85%-88%主正极材料、5%-8%导电材料、1%-5%吸液材料、5%-8%乳液和1%-3%溶剂;

14.所述正极颗粒的制备过程为:

15.a1:将电解二氧化锰、石墨粉和乙炔黑搅拌均匀,在加入聚四氟乙烯乳液和水,搅拌1小时制成混合料;

16.a2:将混合料烘干,烘干时间为5-10h;

17.a3:将烘干后的混合料采用轧片机轧制成片状,然后将片状混合料粉碎;

18.a4:将粉碎的混合料多次过筛,筛除粗细均匀的混合料颗粒制成正极颗粒

19.步骤s3中,将冷却后的正极颗粒采用模具压制成正极片,然后在正极片一面覆盖不锈钢网并冲压成一体

20.优选地,步骤s3:在线打片、步骤s4:自动推片和步骤s5:吸收电液之间工序中各设

备均通过传送带连接。

21.优选地,步骤s2,步骤s3、步骤s4、步骤s5和步骤s6均在干燥房内进行;所述步骤s2中,将烘干的正极颗粒趁热放入干燥房内冷却。

22.优选地,步骤s1中,采用烘箱烘干正极颗粒,温度为220℃,时间为10~15h。

23.优选地,步骤s4中,采用电液泵在负极腔中注入电解液,然后将正极片推入负极腔内制成半成品电池。

24.优选地,步骤s5中,在半成品电池的正极片外盖上正极壳,然后半成品电池在手套箱内吸收电解液,吸收时间为5~10分钟。

25.优选地,步骤s6中,吸收完电解液的半成品电池放入封口模具,挤压封口,制成成品电池。

26.优选地,吸液材料为乙炔黑,以增加导电效果,并增加正极吸液;乳液为聚四氟乙烯乳液,以增强正极强度;溶剂为水,以增加拌粉造粒均匀度。

27.根据本发明提供的具体实施例,本发明公开了以下技术效果:

28.(1)本发明与传统的打片完成后烘干相比,烘干正极颗粒烘干效果更好,速度更快,节约能源,减少工艺时间,采用在线打片取代传统提前预先打片,流程更加流畅,减少用工人数,自动打片质量更高,在手套箱内吸收电解液取代传统漫长的泡片程序,节约时间,避免正极片的取出和放入时,电解液的溅出,节省电解液。

29.(2)本发明颗粒烘干效果好,温度合适,不会导致材料变性。

30.(3)本发明将步骤s2,步骤s3、步骤s4、步骤s5和步骤s6均放在干燥房内进行,增加干燥效果,且将烘干的正极颗粒趁热放入干燥房内冷却,防止回潮,进一步增加干燥效果。

31.(4)本发明的正极颗粒通过原料混合烘干后再打碎,混合效果好,制成的正极片性能强。

32.(5)本发明的正极片添加不锈钢网,能够增加与正极壳的接触面积,增加导电面积,降低内阻,放电时电流更大,增加电池性能。

33.(6)本发明采用电液泵在负极腔中注入电解液,方便控制电解液的注入量,避免加入过少影响电池性能或过多造成浪费。

34.(7)本发明在半成品电池的正极片外盖上正极壳,然后半成品电池在手套箱内吸收电解液,吸收时间为5~10分钟,取代传统泡片流程,节约电解液,不会造成泡片过程中的浪费。

35.(8)本发明中选用特定的正极组分,提高导电效果,并增加正极吸液,同时能够增强正极强度和拌粉造粒均匀度。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

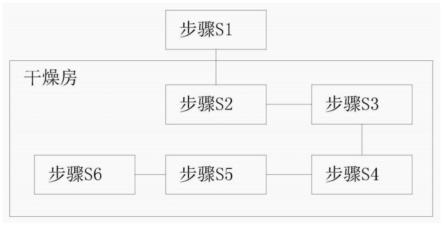

37.图1为本发明提供的实施例中的流程框图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明的目的是提供一种电池在线打片及组装流程,能够节约能源,并提高生产效率。

40.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

41.图1为本发明提供的实施例中的流程框图,如图1所示,本发明提供了一种电池在线打片及组装流程,包括

42.s1:正极颗粒制备及烘干:制备正极颗粒,将正极颗粒烘干;采用烘箱烘干正极颗粒,温度为220℃,时间为10~15h。烘干效果好,温度合适,不会导致材料变性。

43.s2:冷却:将烘干的正极颗粒冷却;

44.正极片的组分包括:85%电解二氧化锰、5%石墨粉、1%乙炔黑、8%聚四氟乙烯乳液和1%水。

45.正极颗粒的制备过程为:

46.a1:将电解二氧化锰、石墨粉和乙炔黑搅拌均匀,在加入聚四氟乙烯乳液和水,搅拌1小时制成混合料;

47.a2:将混合料烘干,烘干时间为5-10h;

48.a3:将烘干后的混合料采用轧片机轧制成片状,然后将片状混合料粉碎;

49.a4:将粉碎的混合料多次过筛,筛除粗细均匀的混合料颗粒制成正极颗粒。

50.混合烘干后再打碎混合效果好,制成的正极片性能强。

51.s3:在线打片:将正极颗粒压制成正极片:将冷却后的正极颗粒采用模具压制成正极片,然后在正极片朝外的一面覆盖不锈钢网并冲压成一体,添加不锈钢网,能够增加与正极壳的接触面积,增加导电面积,降低内阻,放电时电流更大,增加电池性能。

52.s4:自动推片:将正极片推入预制的负极腔内制成半成品电池:步骤s4中,采用电液泵在负极腔中注入电解液,然后将正极片推入负极腔内制成半成品电池,方便控制电解液的注入量,避免加入过少影响电池性能或过多造成浪费。

53.s5:吸收电液:半成品电池在手套箱内吸收电解液:在半成品电池的正极片外盖上正极壳,然后半成品电池在手套箱内吸收电解液,吸收时间为5~10分钟,取代传统泡片流程,节约电解液。

54.s6:封口:将吸收完电解液的电池放入封口模具,挤压封口,制成成品电池。吸收完电解液的半成品电池放入封口模具,挤压封口,制成成品电池。

55.步骤s2,步骤s3、步骤s4、步骤s5和步骤s6均在干燥房内进行,增加干燥效果,步骤s2中,将烘干的正极颗粒趁热放入干燥房内冷却,防止回潮,进一步增加干燥效果。与传统的打片完成后烘干相比,烘干正极颗粒烘干效果更好,速度更快,节约能源,减少工艺时间,采用在线打片取代传统提前预先打片,流程更加流畅,减少用工人数,自动打片质量更高,在手套箱内吸收电解液取代传统漫长的泡片程序,节约时间,避免正极片的取出和放入时,

电解液的溅出,节省电解液。

56.步骤s3:在线打片、步骤s4:自动推片和步骤s5:吸收电液之间工序中各设备均通过传送带连接,无需人工搬运。

57.(实施例2)

58.本实施例与实施例1基本相同,不同之处在于:正极片的组分包括:85%电解二氧化锰、8%石墨粉、1%乙炔黑、5%聚四氟乙烯乳液和1%水。

59.(实施例3)

60.本实施例与实施例1基本相同,不同之处在于:正极片的组分包括:88%电解二氧化锰、5%石墨粉、1%乙炔黑、5%聚四氟乙烯乳液和1%水。

61.(实施例4)

62.本实施例与实施例1基本相同,不同之处在于:正极片的组分包括:86%电解二氧化锰、5%石墨粉、2%乙炔黑、5%聚四氟乙烯乳液和2%水。

63.(实施例5)

64.本实施例与实施例1基本相同,不同之处在于:正极片的组分包括:85%电解二氧化锰、5%石墨粉、4%乙炔黑、5%聚四氟乙烯乳液和1%水。

65.(实施例6)

66.本实施例与实施例1基本相同,不同之处在于:正极片的组分包括:85%电解二氧化锰、5%石墨粉、2%乙炔黑、5%聚四氟乙烯乳液和3%水。

67.本发明的有益效果如下:

68.(1)本发明与传统的打片完成后烘干相比,烘干正极颗粒烘干效果更好,速度更快,节约能源,减少工艺时间,采用在线打片取代传统提前预先打片,流程更加流畅,减少用工人数,自动打片质量更高,在手套箱内吸收电解液取代传统漫长的泡片程序,节约时间,避免正极片的取出和放入时,电解液的溅出,节省电解液。

69.(2)本发明颗粒烘干效果好,温度合适,不会导致材料变性。

70.(3)本发明将步骤s2,步骤s3、步骤s4、步骤s5和步骤s6均放在干燥房内进行,增加干燥效果,且将烘干的正极颗粒趁热放入干燥房内冷却,防止回潮,进一步增加干燥效果。

71.(4)本发明的正极颗粒通过原料混合烘干后再打碎,混合效果好,制成的正极片性能强。

72.(5)本发明的正极片添加不锈钢网,能够增加与正极壳的接触面积,增加导电面积,降低内阻,放电时电流更大,增加电池性能。

73.(6)本发明采用电液泵在负极腔中注入电解液,方便控制电解液的注入量,避免加入过少影响电池性能或过多造成浪费。

74.(7)本发明在半成品电池的正极片外盖上正极壳,然后半成品电池在手套箱内吸收电解液,吸收时间为5~10分钟,取代传统泡片流程,节约电解液,不会造成泡片过程中的浪费。

75.(8)本发明中选用特定的正极组分,提高导电效果,并增加正极吸液,同时能够增强正极强度和拌粉造粒均匀度。

76.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

77.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1