膜电极、膜电极组件及其制备方法与流程

1.本发明涉及燃料电池技术领域,尤其涉及膜电极、膜电极组件及其制备方法。

背景技术:

2.氢燃料电池是一种可以将氢气中的化学能直接转化为电能的装置,具有能量转化效率高、无污染等特点。膜电极是氢燃料电池的“心脏”,电化学反应就发生在膜电极中。膜电极通常由阳极催化层、阴极催化层、质子交换膜、阳极气体扩散层、阴极气体扩散层构成。阳极催化层发生氢氧化反应(hor),通常由pt/c催化剂和导质子的树脂构成。阴极催化层发生氧还原反应(orr),通常也由pt/c催化剂和导质子的树脂构成。质子交换膜通常由全氟磺酸树脂组成,主要起传导质子,隔绝电子和气体的作用。阴阳极气体扩散层通常由碳纸或碳布及单侧一层微孔层构成,分别用于向阴阳极催化层中传输空气和氢气,以及排出多余的水。

3.燃料电池在启停过程中,阳极催化层中容易混入一定量的空气(主要来源于阴极空气通过质子交换膜的渗透以及管道渗入),从而形成氢空界面,如图2所示。阳极催化层的空气区域在pt/c催化剂的催化作用下,可发生氧还原反应,从而抬高阴极催化层局部位置的电势。上述阴极催化层局部(iv)电势甚至可以达到2.0v,迫使该区域的水发生氧析出反应(oer)以及碳载体发生碳氧化反应(cor)。碳载体作为催化剂及载体以及催化层的骨架,其发生氧化,会导致大量的pt流失,甚至造成催化层骨架坍塌,严重损害电池性能。

4.现有技术中,cn201180061661.x公开了用于pem燃料电池的改进型膜电极组件,其有两个电极层(el1和/或el2),其中的至少一个包含一种第一电催化剂(ec1),它包含氧化铱组分与至少一种其他无机氧化物组分的组合;和一种第二电催化剂(ec2/ec2'),它不含铱。优选地,使用氧化铱/二氧化钛催化剂作为ec1。这些膜电极展现了很好的性能,尤其是在如燃料不足和启动/停止循环等多种严苛的操作条件下。然而,该设计通过氧化铱加速水电解反应来抑制阴极碳材料的腐蚀,防止电池性能衰退,这并不能从根本上消除启停过程中的衰退机理,其所起到的保护作用有限。

技术实现要素:

5.鉴于此,本发明提供了一种膜电极组件,

6.包括:质子交换膜、两层接触设置的阳极催化层和一层阴极催化层;

7.所述两层接触设置的阳极催化层和一层阴极催化层分别设置于所述质子交换膜的两侧;

8.其中,第一阳极催化层与所述质子交换膜接触设置,所述第一阳极催化层中的阳极催化剂为可催化氢氧化反应的非pt催化剂;

9.第二阳极催化层中的阳极催化剂为pt/c。

10.根据本发明提供的一种膜电极组件,所述第二阳极催化层的厚度与所述第一阳极催化层的厚度比小于1:3,更优选小于1:5。

11.根据本发明提供的一种膜电极组件,在所述第一或第二阳极催化层中,阳极催化剂占阳极催化层的重量百分比为30%~70%。

12.根据本发明提供的一种膜电极组件,所述第一阳极催化层中的阳极催化剂为ru/c、ir/c、irru/c中的至少一种。

13.根据本发明提供的一种膜电极组件,所述阴极催化层中含有阴极催化剂pt/c。

14.根据本发明提供的一种膜电极组件,所述第一或第二阳极催化层中还包括:全氟磺酸树脂;

15.优选所述全氟磺酸树脂占所述阳极催化层的重量百分比为30%~70%。

16.本发明还提供上述膜电极组件的制备方法,包括:

17.(1)将阳极催化层的材料分散于溶剂中,制得阳极浆料;将阴极催化层的材料分散于溶剂中,制得阴极浆料;

18.(2)将第一和第二阳极浆料依次涂覆在质子交换膜的一侧,将阴极浆料涂覆在质子交换膜的另一侧,制得所述膜电极组件。

19.根据本发明提供的一种膜电极组件的制备方法,所述溶剂包括醇溶液。

20.根据本发明提供的一种膜电极组件的制备方法,所述溶剂为醇的水溶液,醇优选为正丙醇、异丙醇、乙醇和乙二醇中的至少一种,水醇重量比为1:4~4:1。

21.根据本发明提供的一种膜电极组件的制备方法,所述涂覆的方式包括直接涂覆和间接涂覆;

22.所述直接涂覆包括喷涂或狭缝挤出的方式;

23.所述间接涂覆具体为:将所述第二阳极浆料和阴极浆料分别涂到ptfe基材上,形成第二阳极催化层和阴极催化层,然后将所述第一阳极浆料涂覆到所述第二阳极催化层上,形成第一阳极催化层;而后将所述第一、第二阳极催化层和阴极催化层转印到质子交换膜上。

24.本发明还提供一种膜电极组件,其由上述任一制备方法制得。

25.本发明还提供一种膜电极,其中含有上述任一实施方案中的膜电极组件。

26.与现有技术相比,本发明的有益效果在于:

27.本发明膜电极的阳极设置两层阳极催化层,其中与质子交换膜接触的阳极催化层中含有可催化氢氧化反应的非pt催化剂,其表面设置pt/c阳极催化层,这样设计能够有效切断启停过程阳极氢空界面“反向电流机制”产生的电回路,从而有效抑制阴极碳材料的氧化,进而使膜电极具有“抗启停”的保护功能,显著降低启停过程对燃料电池膜电极的损伤;第二阳极催化层含少量可高效催化氢氧化反应的pt/c催化剂,能够补偿第一阳极催化层导致的性能下降。而且,本发明采用材料学解决方案,可有效缓解燃料电池系统控制策略设计压力。

附图说明

28.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1是本发明的抗启停膜电极组件的结构示意图;其中,1表示质子交换膜,2表示阴极催化层,3表示第一阳极催化层,4表示第二阳极催化层。

30.图2是现有技术的膜电极的“反向电流机制”示意图。

31.图3是本发明的具有“抗启停”保护功能的膜电极组件设计原理示意图。

32.图4为对比例膜电极启停加速实验前后的极化曲线。

33.图5为对比例阴极催化层老化实验前后的循环伏安曲线。

34.图6为本发明膜电极启停加速实验前后的极化曲线。

35.图7为本发明阴极催化层老化实验前后的循环伏安曲线。

36.图8是本发明的抗启停膜电极的结构示意图;其中,1表示质子交换膜,2表示阴极催化层,3表示第一阳极催化层,4表示第二阳极催化层,5表示阳极气体扩散层,6表示阴极气体扩散层。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.作为本发明的一个实施例,本实施例提供了一种膜电极组件,包括:质子交换膜、两层接触设置的阳极催化层和一层阴极催化层;

39.所述两层接触设置的阳极催化层和一层阴极催化层分别设置于所述质子交换膜的两侧;

40.其中,第一阳极催化层与所述质子交换膜接触设置,所述第一阳极催化层中的阳极催化剂为可催化氢氧化反应的非pt催化剂;

41.第二阳极催化层中的阳极催化剂为pt/c。

42.本实施例的抗启停膜电极组件的结构示意图如图1所示;其中,1表示质子交换膜,2表示阴极催化层,3表示第一阳极催化层,4表示第二阳极催化层。

43.本发明通过机制研究,发现了现有技术中所采用的膜电极上会发生如图2所示的“反向电流机制”,具体地,阴极催化层会形成较高的局部高电位(》2.0v),加速碳载体的氧化反应,导致阴极催化层pt流失及坍塌。

44.现有技术中,虽然有针对提高膜电极启停耐久性功能的技术方案,但是其技术方案中所采取的解决措施所发挥作用的原理与本技术完全不同。例如:cn201180061661.x中设计双层阴极催化层,其中一层由氧化铱构成,其技术原理是通过氧化铱加速水电解反应来抑制阴极碳材料的腐蚀,防止电池性能衰退。

45.而本发明针对发明人发现的上述机制,在膜电极的阳极设置两层阳极催化层,其中与质子交换膜接触的阳极催化层中含有可催化氢氧化反应的非pt催化剂,能够有效切断启停过程阳极氢空界面“反向电流机制”产生的电回路,抑制阴极碳材料的氧化,从而防止电池性能衰退,第二阳极催化层含少量可高效催化氢氧化反应的pt/c催化剂,能够补偿第一阳极催化层导致的性能下降。本发明的具有“抗启停”保护功能的膜电极组件设计原理示意图如图3所示。

46.作为本发明的一个较优的实施例,在所述第一或第二阳极催化层中,阳极催化剂占阳极催化层的重量百分比为30%~70%。

47.作为本发明的一个较优的实施例,所述第一阳极催化层中的阳极催化剂为ru/c、ir/c、irru/c中的至少一种。

48.通过选用上述阳极催化剂,“抗启停”保护效果更佳,能够较大程度地抑制阴极碳材料的氧化,进一步提升电池性能。

49.作为本发明的一个较优的实施例,所述阴极催化层中含有阴极催化剂pt/c。

50.作为本发明的一个较优的实施例,所述第一或第二阳极催化层中还包括:全氟磺酸树脂;

51.优选所述全氟磺酸树脂占所述阳极催化层的重量百分比为30%~70%。

52.作为本发明的一个实施例,本实施例提供了一种膜电极组件的制备方法,包括:

53.(1)将阳极催化层的材料分散于溶剂中,制得阳极浆料;将阴极催化层的材料分散于溶剂中,制得阴极浆料;

54.(2)将第一和第二阳极浆料依次涂覆在质子交换膜的一侧,将阴极浆料涂覆在质子交换膜的另一侧,制得所述膜电极组件。

55.本发明的上述制备方法工艺简单,易于批量化生产。

56.作为本发明的一个较优的实施例,所述溶剂包括醇的水溶液。

57.作为本发明的一个较优的实施例,所述溶剂为醇的水溶液,醇优选为正丙醇、异丙醇、乙醇和乙二醇中的至少一种,水醇重量比为1:4~4:1。

58.作为本发明的一个较优的实施例,所述涂覆的方式包括直接涂覆和间接涂覆;

59.所述直接涂覆包括喷涂或狭缝挤出的方式;

60.所述间接涂覆具体为:将所述第二阳极浆料和阴极浆料分别涂到ptfe基材上,形成第二阳极催化层和阴极催化层,然后将所述第一阳极浆料涂覆到所述第二阳极催化层上,形成第一阳极催化层;而后将所述第一、第二阳极催化层和阴极催化层转印到质子交换膜上。

61.作为本发明的一个较优选的实施例,制备方法包括如下步骤:

62.(1)将可催化氢氧化反应的非pt催化剂、全氟磺酸树脂和溶剂混合,超声分散后在8000rpm以上的转速下搅拌,制得第一阳极浆料;

63.将pt/c催化剂、全氟磺酸树脂和溶剂混合,超声分散后在8000rpm以上的转速下搅拌,制得第二阳极浆料;

64.所述溶剂为水和醇按照重量比为1:4~4:1混合后的溶液;

65.将pt/c催化剂、全氟磺酸树脂和所述溶剂混合,超声分散后在8000rpm以上的转速下搅拌,制得阴极浆料;

66.(2)将第一和第二阳极浆料依次涂覆在质子交换膜的一侧,将阴极浆料涂覆在质子交换膜的另一侧,制得所述膜电极组件。

67.作为本发明的一个实施例,本实施例提供了由上述任一实施例制备的膜电极组件。

68.作为本发明的一个实施例,本实施例提供了含有上述任一实施例的膜电极组件的膜电极。

69.作为本发明的一个较优的实施例,将制得的膜电极组件置于2片气体扩散层之间,制得膜电极。

70.作为本发明的一个较优的实施例,所述气体扩散层为表面涂覆碳粉的碳纤维纸或碳纤维布。

71.由于本发明的膜电极中含有上述具有“抗启停”功能的膜电极组件,因此,上述实施例中的膜电极也具备“抗启停”功能,能够显著降低启停过程对燃料电池膜电极的损伤,延长膜电极的使用寿命。

72.本发明上述实施例的膜电极的结构示意图如图8所示;其中,1表示质子交换膜,2表示阴极催化层,3表示第一阳极催化层,4表示第二阳极催化层,5表示阳极气体扩散层,6表示阴极气体扩散层。

73.下面结合更为具体的实施例对本发明的技术方案及有益效果进行阐释。

74.下述实施例中未注明具体技术或条件者,均为常规方法或者按照本领域的文献所描述的技术或条件进行,或者按照产品说明书进行。所用试剂和仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

75.实施例1

76.本实施例提供了一种膜电极组件,其制备方法如下:

77.(1)将1g催化剂ru/c(50wt.%)和20g全氟磺酸树脂溶液(5wt.%)分散于20ml溶剂中,所述溶剂为水、正丙醇按照重量比为1:1混合后的溶液,超声分散5min后在8000rpm的转速下搅拌,制得第一阳极浆料;

78.将0.1g催化剂pt/c(50wt.%)、2g全氟磺酸树脂溶液(5wt.%)分散于10ml上述溶剂中,超声分散5min后在8000rpm的转速下搅拌,制得第二阳极浆料;

79.(2)将1g催化剂pt/c(50wt.%)、20g全氟磺酸树脂溶液(5wt.%)分散于20ml上述溶剂中,超声分散5min后在8000rpm的转速下搅拌,制得阴极浆料;

80.(3)将第一和第二阳极浆料依次涂覆在质子交换膜的一侧,将阴极浆料涂覆在质子交换膜的另一侧,制得膜电极组件。

81.进一步,将上述膜电极组件置于2片气体扩散层之间,制得抗启停膜电极,气体扩散层为表面涂覆碳粉的碳纤维纸。

82.实施例2

83.本实施例提供了一种膜电极组件,其制备方法如下:

84.(1)将1g催化剂ir/c(50wt.%)和20g全氟磺酸树脂溶液(5wt.%)分散于20ml溶剂中,所述溶剂为水、正丙醇按照重量比为1:1混合后的溶液,超声分散5min后在8000rpm的转速下搅拌,制得第一阳极浆料;

85.将0.1g催化剂pt/c(50wt.%)、2g全氟磺酸树脂溶液(5wt.%)分散于10ml上述溶剂中,超声分散5min后在8000rpm的转速下搅拌,制得第二阳极浆料;

86.(2)将1g催化剂pt/c(50wt.%)、20g全氟磺酸树脂溶液(5wt.%)分散于20ml上述溶剂中,超声分散5min后在8000rpm的转速下搅拌,制得阴极浆料;

87.(3)将第一和第二阳极浆料依次涂覆在质子交换膜的一侧,将阴极浆料涂覆在质子交换膜的另一侧,制得膜电极组件。

88.进一步,将上述膜电极组件置于2片气体扩散层之间,制得抗启停膜电极,气体扩

散层为表面涂覆碳粉的碳纤维纸。

89.实施例3

90.本实施例提供了一种膜电极组件,其制备方法如下:

91.(1)将1g催化剂ruir/c(50wt.%)和20g全氟磺酸树脂溶液(5wt.%)分散于20ml溶剂中,所述溶剂为水、正丙醇按照重量比为1:1混合后的溶液超声分散5min后在8000rpm的转速下搅拌,制得第一阳极浆料;

92.将0.1g催化剂pt/c(50wt.%)、2g全氟磺酸树脂溶液(5wt.%)分散于10ml上述溶剂中,超声分散5min后在8000rpm的转速下搅拌,制得第二阳极浆料;

93.(2)将1g催化剂pt/c(50wt.%)、20g全氟磺酸树脂溶液(5wt.%)分散于20ml上述溶剂中,超声分散5min后在8000rpm的转速下搅拌,制得阴极浆料;

94.(3)将第一和第二阳极浆料依次涂覆在质子交换膜的一侧,将阴极浆料涂覆在质子交换膜的另一侧,制得膜电极组件。

95.进一步,将上述膜电极组件置于2片气体扩散层之间,制得抗启停膜电极,气体扩散层为表面涂覆碳粉的碳纤维纸。

96.对比例

97.本对比例提供了一种膜电极组件,其制备方法仅与实施例1不同的是:阳极催化层为一层pt/c催化剂。

98.进一步,将上述膜电极组件置于2片气体扩散层之间,制得常规膜电极,气体扩散层为表面涂覆碳粉的碳纤维纸。

99.试验例

100.将活性面积为25cm2的实施例和对比例制备的膜电极组装好电池后,充分活化。活化条件:80℃、阳极氢气过量系数1.5,阴极空气过量系数2.0,电流密度低于时400ma/cm2,按照400ma/cm2电流密度流量供给,100%/100%相对湿度,100kpa/100kpa背压。活化完成后,测试单电池极化曲线与阴极cv曲线,极化曲线同活化条件。cv曲线测试条件:30℃,阳极100%相对湿度氢气,阴极100%相对湿度氮气,阴阳极流量为200ml/200ml,扫速20mv/s,扫描范围0.1v~1.20v。

101.完成上述实验后,开始启停加速实验,加速实验参考doe测试方法,实验条件:35℃,常压。整个加速实验为5000个循环,每个循环内步骤见表1,整个实验过程中空气流量为固定值(过量系数2.0,1.0a/cm2电流密度下对应的流量值)。启停加速实验完成后,测试单电池的极化曲线和阴极cv曲线。

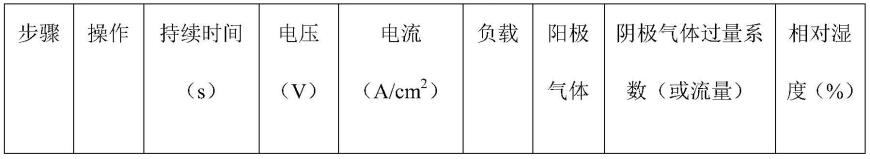

102.表1启停测试方法

103.[0104][0105]

对比例的膜电极启停加速实验前后的极化曲线如图4所示。加速老化实验之后,电池的性能发生显著恶化。低电流密度下电池性能下降表明阴极催化剂发生了较大程度的降解。为了验证猜想,测试了阴极催化层老化实验前后的循环伏安曲线(cv),如图5所示。从图5明显可以看出,老化实验后,阴极催化层的cv发生了较大变化,例如双电容层明显宽化,意味着碳载体发生明显腐蚀。

[0106]

而本发明实施例1的抗启停膜电极启停加速实验前后的极化曲线如图6所示。加速老化实验之后,电池性能变化较小,尤其在低电流密度。整体而言,性能衰退显著低于常规膜电极,表明本发明设计的抗启停膜电极确实可以显著降低启停过程的老化作用。此外,也对抗启停膜电极老化实验前后阴极催化层cv曲线进行测量,如图7所示,老化前后阴极催化层基本无变化,说明本发明的膜电极可以有效避免阴极产生高电位,从而抑制阴极催化层的降解。

[0107]

上述实施例和对比例的膜电极抗启停能力对比结果如表2所示。

[0108]

表2实施例和对比例膜电极抗启停能力对比

[0109][0110][0111]

由表2数据对比可知,本发明的抗启停膜电极能够显著降低启停过程对膜电极的老化损伤作用,有效提升电池的使用寿命。

[0112]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管

参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1