一种锚定在氮掺杂碳基体上的铜电催化材料及其制备方法和应用

1.本发明属于功能材料技术领域,涉及电催化材料及其制备方法,具体涉及一种锚定在氮掺杂碳基体上的铜电催化材料及其制备方法和应用。

背景技术:

2.工业革命到信息化时代,不可再生能源(煤、石油、天然气等化石能源)日益枯竭,在使用过程中产生大量的有害物质,解决能源匮乏和环境污染两大难题迫在眉睫。燃料电池/锌-空气电池等这一类清洁高效的能源转化装置备受研究者的关注。但因其阴极氧还原反应(orr)比阳极氢氧化反应(hor)速率缓慢很多,使得orr成为燃料电池的速率控制步骤,也是造成燃料电池/锌-空气电池的电压损耗的主要原因。虽然贵金属铂与铂基催化材料具有优异的催化活性;然而,铂材料稀缺和高成本严重阻碍了其大规模应用。使得使研究人员将目标放置设计出高效、丰富的非贵金属电催化剂。

3.过渡金属铜元素具有很多优点,例如含量丰富,成本低廉,良好的电导率,尤其在氧还原反应过程中提供较好的电子转移能力,稳定性好,在许多催化反应都表现出优异的催化活性,使得催化剂在燃料电池的阴极上稳定地发挥催化作用。然而在研究过程中发现铜基催化剂在高温合成过程中纳米颗粒容易发生聚集现象,并且导致其稳定性较低等缺点,基于上述问题通过将负载在具有导电性的氮掺杂的碳材料上,不仅使得具有催化活性的纳米粒子分散以实现最大限度的分散,并且促进cu-n活性位点的生成,可有效提高催化活性和稳定性。因此探索锚定在氮掺杂碳基体上的铜非贵金属催化剂的合成方法,对进一步设计催化剂、提高催化剂orr性能具有重要意义。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种锚定在氮掺杂碳基体上的铜电催化材料及其制备方法和应用,制备出高效氧还原的锚定在氮掺杂碳基体上的铜电催化材料,方法简单、成本低。

5.为了实现上述目的,本发明采用以下技术方案予以实现:

6.一种锚定在氮掺杂碳基体上的铜电催化材料的制备方法,包括以下步骤:

7.步骤一、按质量比为1:(1~5)称取一水合醋酸铜与草酸,混合并溶于30~70ml的无水乙醇中,充分搅拌至混合均匀,制备出铜离子浓度为0.0064~0.015g/ml的混合溶液a;

8.步骤二、将步骤一制备的混合溶液a倒入聚四氟乙烯内衬高压反应釜中,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,在110~150℃温度下,保温6~14h,反应结束后自然冷却至室温,将得到的反应物清洗、离心使得固液分离得到的沉淀真空冷冻干燥得到反应前驱体;

9.步骤三、将步骤二制备的反应前驱体进行研磨,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在ar/h2混合气氛中,以5~10℃/min的升降温速率,在300~400℃中保温

1h,然后在600~1000℃中保温1h,最后降温至室温,得到锚定在氮掺杂碳基体上的铜电催化材料。

10.本发明还具有以下技术特征:

11.优选的,步骤一中所述的充分搅拌为在磁力搅拌器上转速为500rpm连续搅拌120min。

12.优选的,步骤二中所述的四氟乙烯内衬高压反应釜的体积填充比为30~70%

13.优选的,步骤二所述的清洗为用无水乙醇和去离子水分别交替洗涤3~5次。

14.优选的,步骤二所述的真空冷冻干燥条件为在-80~-40℃,真空冷冻干燥12~24h。

15.优选的,步骤三所述的研磨为在石英研钵中研磨1h。

16.优选的,所述的步骤三中ar/h2混合气中h2的体积百分比为10%。

17.本发明还保护一种采用如上所述的方法制备的锚定在氮掺杂碳基体上的铜电催化材料及其在燃料电池阴极中的应用。

18.本发明与现有技术相比,具有如下技术效果:

19.本发明通过水热法与热处理相结合的方法快速合成锚定在氮掺杂碳基体上的铜电催化材料,该制备方法简单,成本低,合成温度低,不需大型设备,实验周期短,易操作,易实现,对环境友好;

20.本发明将铜负载在具有导电性的氮掺杂碳材料上很好的解决了铜纳米粒子由于高温过程聚集在一起的缺点,加速了其电子传输的能力,并且由于氮掺杂使其合成具有更强活性位点的cu-n,使增强其催化性能与稳定性;

21.本发明制得的锚定在氮掺杂碳基体上的铜电催化材料,在碱性电解液中表现出较好的电催化氧还原性能,其半波电位e

1/2

=0.855v。

附图说明

22.图1为实施例1制备的cu/nc电催化材料的xrd图谱;

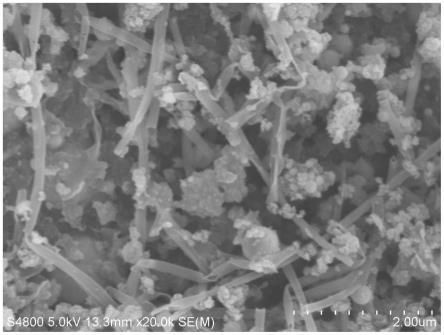

23.图2为实施例1制备的cu/nc电催化材料的sem图;

24.图3为实施例1制备的cu/nc电催化材料orr的lsv图。

具体实施方式

25.以下结合实施例对本发明的具体内容做进一步详细解释说明。

26.实施例1

27.步骤一、按质量比为1:3称取一水合醋酸铜与草酸,混合并溶于50ml的无水乙醇中,磁力搅拌器500rpm转速连续搅拌120min至混合均匀,制备出铜离子浓度为0.009g/ml的混合溶液a;

28.步骤二、将步骤一制备的混合溶液a倒入聚四氟乙烯内衬高压反应釜中,保持体积填充比为50%,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,在140℃温度下,保温8h,反应结束后自然冷却至室温,将得到的反应物用无水乙醇和去离子水分别交替洗涤5次,离心使得固液分离得到的沉淀,得到的沉淀在冰箱过夜,然后在-70℃,冷冻真空干燥12h得到反应前驱体;

29.步骤三、将步骤二制备的反应前驱体进行研磨,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在ar/h2混合气氛中,以5℃/min的升降温速率,在400℃中保温1h,然后在900℃中保温1h,最后降温至室温,得到锚定在氮掺杂碳基体上的铜电催化材料。

30.图1为实施例1制备的cu/nc电催化材料的xrd图谱,从图1中可得知在衍射角为43

°

、50

°

、74

°

左右出现的峰对应的物相为铜。

31.图2为实施例1制备的cu/nc电催化材料的sem图,从图2中可以得出其是由纳米球与纳米管构成的形貌。

32.图3为实施例1制备的cu/nc电极材料orr的lsv图,从图3中可以看出其e1/2=0.855v。

33.实施例2

34.步骤一、按质量比为1:2称取一水合醋酸铜与草酸,混合并溶于40ml的无水乙醇中,磁力搅拌器500rpm转速连续搅拌120min至混合均匀,制备出铜离子浓度为0.01125g/ml的混合溶液a;

35.步骤二、将步骤一制备的混合溶液a倒入聚四氟乙烯内衬高压反应釜中,保持体积填充比为40%,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,在130℃温度下,保温10h,反应结束后自然冷却至室温,将得到的反应物用无水乙醇和去离子水分别交替洗涤4次,离心使得固液分离得到的沉淀,得到的沉淀在冰箱过夜,然后在-50℃,冷冻真空干燥21h得到反应前驱体;

36.步骤三、将步骤二制备的反应前驱体进行研磨,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在ar/h2混合气氛中,以5℃/min的升降温速率,在300℃中保温1h,然后在700℃中保温1h,最后降温至室温,得到锚定在氮掺杂碳基体上的铜电催化材料。

37.实施例3

38.步骤一、按质量比为1:5称取一水合醋酸铜与草酸,混合并溶于70ml的无水乙醇中,磁力搅拌器500rpm转速连续搅拌120min至混合均匀,制备出铜离子浓度为0.0064g/ml的混合溶液a;

39.步骤二、将步骤一制备的混合溶液a倒入聚四氟乙烯内衬高压反应釜中,保持体积填充比为70%,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,在110℃温度下,保温14h,反应结束后自然冷却至室温,将得到的反应物用无水乙醇和去离子水分别交替洗涤3次,离心使得固液分离得到的沉淀,得到的沉淀在冰箱过夜,然后在-80℃,冷冻真空干燥15h得到反应前驱体;

40.步骤三、将步骤二制备的反应前驱体进行研磨,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在ar/h2混合气氛中,以10℃/min的升降温速率,在350℃中保温1h,然后在1000℃中保温1h,最后降温至室温,得到锚定在氮掺杂碳基体上的铜电催化材料。

41.实施例4

42.步骤一、按质量比为1:1称取一水合醋酸铜与草酸,混合并溶于60ml的无水乙醇中,磁力搅拌器500rpm转速连续搅拌120min至混合均匀,制备出铜离子浓度为0.0075g/ml的混合溶液a;

43.步骤二、将步骤一制备的混合溶液a倒入聚四氟乙烯内衬高压反应釜中,保持体积填充比为60%,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,在150℃温度下,

保温6h,反应结束后自然冷却至室温,将得到的反应物用无水乙醇和去离子水分别交替洗涤4次,离心使得固液分离得到的沉淀,得到的沉淀在冰箱过夜,然后在-40℃,冷冻真空干燥24h得到反应前驱体;

44.步骤三、将步骤二制备的反应前驱体进行研磨,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在ar/h2混合气氛中,以10℃/min的升降温速率,在400℃中保温1h,然后在600℃中保温1h,最后降温至室温,得到锚定在氮掺杂碳基体上的铜电催化材料。

45.实施例5

46.步骤一、按质量比为1:4称取一水合醋酸铜与草酸,混合并溶于30ml的无水乙醇中,磁力搅拌器500rpm转速连续搅拌120min至混合均匀,制备出铜离子浓度为0.015g/ml的混合溶液a;

47.步骤二、将步骤一制备的混合溶液a倒入聚四氟乙烯内衬高压反应釜中,保持体积填充比为30%,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,在120℃温度下,保温12h,反应结束后自然冷却至室温,将得到的反应物用无水乙醇和去离子水分别交替洗涤4次,离心使得固液分离得到的沉淀,得到的沉淀在冰箱过夜,然后在-60℃,冷冻真空干燥18h得到反应前驱体;

48.步骤三、将步骤二制备的反应前驱体进行研磨,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在ar/h2混合气氛中,以8℃/min的升降温速率,在350℃中保温1h,然后在800℃中保温1h,最后降温至室温,得到锚定在氮掺杂碳基体上的铜电催化材料。

49.其他实施例子不累举,在不脱离本发明构思的前提下,本领域技术人员所做出的推演或替换均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1