活性物质、负极层、电池及它们的制造方法与流程

1.本公开涉及活性物质、负极层、电池及它们的制造方法。

背景技术:

2.近年来,积极地进行着电池的开发。例如,在汽车产业界,正在进行电动汽车(bev)或混合动力汽车(hev)中所使用的电池的开发。另外,作为在电池中所使用的活性物质,已知si。

3.例如,在专利文献1中公开了一种含有硅粒子等的合金系负极活性物质粒子的全固体电池系统。另一方面,在专利文献2中公开了:作为锂离子电池的负极活性物质,在计算上能够使用硅包合物(silicon clathrate)。另外,在专利文献3、4中公开了一种具有硅包合物ii型的结晶相、并且在一次粒子的内部具有空隙的活性物质。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开2017-059534号公报

7.专利文献2:美国专利申请公开第2012/0021283号说明书

8.专利文献3:日本特开2021-158003号公报

9.专利文献4:日本特开2021-158004号公报

技术实现要素:

10.si的理论容量大,对电池的高能量密度化有效。另一方面,si的充放电时的体积变化大。

11.本公开是鉴于上述实际情况而完成的,其主要目的是提供由充放电导致的体积变化小的活性物质。

12.[1]一种活性物质,具有硅包合物ii型的结晶相,在一次粒子的内部具有空隙,细孔直径为100nm以下的所述空隙的空隙量a大于0.15cc/g且为0.40cc/g以下。

[0013]

[2]一种活性物质,具有硅包合物ii型的结晶相,在一次粒子的内部具有空隙,细孔直径为50nm以下的所述空隙的空隙量b大于0.065cc/g且为0.25cc/g以下。

[0014]

[3]根据[2]所述的活性物质,细孔直径为100nm以下的所述空隙的空隙量a为0.05cc/g以上且0.40cc/g以下。

[0015]

[4]根据[1]~[3]的任一项所述的活性物质,在使用cukα射线的x射线衍射测定中,作为所述硅包合物ii型的所述结晶相的峰,观察到位于2θ=20.09

°±

0.50

°

的峰a和位于2θ=31.72

°±

0.50

°

的峰b,在将所述峰a的强度记为ia、将所述峰b的强度记为ib、将2θ=22

°

~23

°

处的最大强度记为im的情况下,ia/im为1.75以上且2.00以下,ib/im为1.35以上且1.75以下。

[0016]

[5]一种负极层,含有[1]~4]的任一项所述的活性物质。

[0017]

[6]一种电池,是具有正极层、负极层和配置于所述正极层与所述负极层之间的电

解质层的电池,所述负极层为[5]所述的负极层。

[0018]

[7]一种活性物质的制造方法,是[1]~4]的任一项所述的活性物质的制造方法,具有:使na源和si源反应而得到na-si合金的合金化工序;以及,将所述na-si合金加热,使所述na-si合金中的na量减少,生成硅包合物ii型的结晶相的硅包合物生成工序,在所述硅包合物生成工序中,使用捕捉所述na-si合金中的na的捕捉剂,作为所述si源,使用细孔直径为50nm以下的空隙的空隙量c为0.02cc/g以上且0.20cc/g以下的粒子。

[0019]

[8]一种负极层的制造方法,具有:采用[7]所述的活性物质的制造方法来制造活性物质的活性物质制造工序;以及,使用所述活性物质来形成负极层的负极层形成工序。

[0020]

[9]根据[8]所述的负极层的制造方法,所述负极层形成工序具有将所述负极层在厚度方向上进行压制的压制处理,通过所述压制处理来使所述活性物质中的细孔直径为50nm以下的所述空隙的空隙量d为0.035cc/g以上且0.11cc/g以下。

[0021]

[10]根据[9]所述的负极层的制造方法,通过所述压制处理来使所述活性物质中的细孔直径为100nm以下的所述空隙的空隙量e为0.053cc/g以上且0.16cc/g以下。

[0022]

[11]一种电池的制造方法,具有:采用[7]所述的活性物质的制造方法来制造活性物质的活性物质制造工序;以及,使用所述活性物质来形成负极层的负极层形成工序。

[0023]

在本公开中,获得了能够得到由充放电导致的体积变化小的活性物质的效果。

附图说明

[0024]

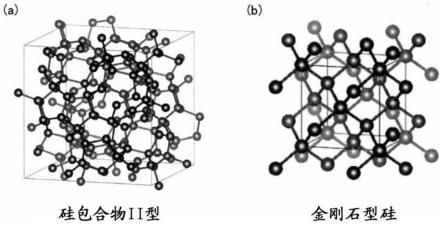

图1是说明si的结晶相的概略立体图。

[0025]

图2是例示本公开中的电池的概略截面图。

[0026]

图3是例示本公开中的活性物质的制造方法的流程图。

[0027]

图4是针对在实施例1~3及比较例1中得到的活性物质的xrd测定的结果。

[0028]

附图标记说明

[0029]1…

正极层

[0030]2…

负极层

[0031]3…

电解质层

[0032]4…

正极集电体

[0033]5…

负极集电体

[0034]

10

…

电池

具体实施方式

[0035]

以下对本公开中的活性物质、负极层、电池及它们的制造方法进行详细说明。

[0036]

a.活性物质

[0037]

本公开中的活性物质,具有硅包合物ii型的结晶相,在一次粒子的内部具有空隙,细孔直径为100nm以下的空隙的空隙量a、或者细孔直径为50nm以下的空隙的空隙量b多。

[0038]

本公开中的活性物质,具有硅包合物ii型的结晶相。如图1(a)所示,在硅包合物ii型的结晶相中,采用多个si元素来形成包含五边形或六边形的多面体(笼状体)。该多面体在内部具有能够包容li离子等金属离子的空间。通过向该空间插入金属离子,能够抑制由充放电导致的体积变化。特别是在全固体电池中,为了抑制由充放电导致的体积变化,一般

需要赋予高的约束压力,但是,通过使用本公开中的活性物质,能够实现约束压力的降低,作为结果,能够抑制约束治具(jig)的大型化。

[0039]

另一方面,通常的si具有金刚石型的结晶相。如图1(b)所示,在金刚石型的si结晶相中,采用多个si元素来形成四面体。四面体在内部不具有能够包容li离子等金属离子的空间,因此难以抑制由充放电导致的体积变化。因此,耐久性容易恶化。

[0040]

另外,本公开中的活性物质,在一次粒子的内部具有空隙。如上所述,由于硅包合物ii型的结晶相具有能够包容li离子等金属离子的笼状体,因此能够抑制由充放电导致的体积变化。当具有该结晶相的一次粒子在内部具有空隙时,该空隙也有助于抑制体积变化,因此能够进一步抑制由充放电导致的体积变化。另外,本公开中的活性物质较多地具有细孔直径为100nm以下的微小空隙、或者细孔直径为50nm以下的微小空隙。因此,能够均匀地缓和由充放电导致的体积变化。而且,由于较多地具有微小的空隙,因此能够抑制由压制导致的空隙的压溃。特别是通过采用后述的制造方法,细孔直径为100nm以下的微小空隙的空隙量a、或者细孔直径为50nm以下的微小空隙的空隙量b变多。

[0041]

本公开中的活性物质具有硅包合物ii型的结晶相。硅包合物ii型的结晶相通常属于空间群(fd-3m)。硅包合物ii型的结晶相,在使用cukα射线的x射线衍射测定中,在2θ=20.09

°

、21.00

°

、26.51

°

、31.72

°

、36.26

°

、53.01

°

的位置具有典型的峰。这些峰位置分别可以在

±

0.50

°

的范围变动,可以在

±

0.30

°

的范围变动,可以在

±

0.10

°

的范围变动。

[0042]

本公开中的活性物质优选具有硅包合物ii型的结晶相作为主相。所谓“具有硅包合物ii型的结晶相作为主相”是指属于硅包合物ii型的结晶相的峰是在通过x射线衍射测定而观察到的峰之中衍射强度最大的峰。关于“主相”的定义在其他的结晶相中也是同样的。

[0043]

在硅包合物ii型的结晶相中,将位于2θ=20.09

°±

0.50

°

的峰记为峰a,将位于2θ=31.72

°±

0.50

°

的峰记为峰b。另外,将峰a的强度记为ia,将峰b的强度记为ib。另一方面,将2θ=22

°

~23

°

处的最大强度记为im。作为2θ=22

°

~23

°

,通常是不出现与si关联的结晶相的峰的范围,因此能够作为基准使用。

[0044]

ia/im的值优选大于1。在ia/im的值为1以下的情况下,能够判断为没有实质地形成硅包合物ii型的结晶相。ia/im的值例如为1.75以上,可以为1.80以上。另一方面,ia/im的值例如为10以下,可以为5以下,可以为2.00以下,可以为1.95以下。

[0045]

ib/im的值优选大于1。在ib/im的值为1以下的情况下,能够判断为没有实质地形成硅包合物ii型的结晶相。ib/im的值例如为1.35以上,可以为1.40以上,可以为1.45以上。另一方面,ib/im的值例如为7以下,可以为4以下,可以为1.75以下,可以为1.70以下。

[0046]

另外,本公开中的活性物质优选不具有金刚石型的si结晶相,但如果为少量则也可以具有。金刚石型的si结晶相,在使用cukα射线的x射线衍射测定中,在2θ=28.44

°

、47.31

°

、56.10

°

、69.17

°

、76.37

°

的位置具有典型的峰。这些峰位置分别可以在

±

0.50

°

的范围变动,可以在

±

0.30

°

的范围变动,可以在

±

0.10

°

的范围变动。

[0047]

作为金刚石型的si结晶相的峰,观察到位于2θ=28.44

°±

0.50

°

的峰c的情况下,将峰c的强度记为ic。ia/ic例如大于1,可以为1.5以上,可以为2以上,可以为3以上。ib/ic的优选范围与ia/ic的优选范围同样。

[0048]

本公开中的活性物质优选不具有硅包合物i型的结晶相。硅包合物i型的结晶相通

常属于空间群(pm-3n)。硅包合物i型的结晶相,在使用cukα射线的x射线衍射测定中,在2θ=19.44

°

、21.32

°

、30.33

°

、31.60

°

、32.82

°

、36.29

°

、52.39

°

、55.49

°

的位置具有典型的峰。这些峰位置分别可以在

±

0.50

°

的范围变动,可以在

±

0.30

°

的范围变动,可以在

±

0.10

°

的范围变动。“不具有结晶相”能够通过在x射线衍射测定中未确认到该结晶相的峰来确认。

[0049]

作为本公开中的活性物质的形状,可列举例如粒子状。活性物质可以是一次粒子,也可以是一次粒子凝聚而成的二次粒子。不论是哪种情况,通常在一次粒子的内部具有空隙。

[0050]

本公开中的活性物质优选较多地具有细孔直径为100nm以下的微小空隙。细孔直径为100nm以下的空隙的空隙量(累积空隙体积)a例如为0.05cc/g以上,可以为0.07cc/g以上,可以为0.10cc/g以上,可以为0.12cc/g以上。另外,空隙量a例如可以大于0.12cc/g,可以大于0.15cc/g。另一方面,空隙量a例如为0.40cc/g以下,可以为0.39cc/g以下,可以为0.35cc/g以下,可以为0.30cc/g以下,可以为0.25cc/g以下,可以为0.24cc/g以下,可以为0.23cc/g以下。空隙量a能够通过例如水银测孔仪(mercury porosimeter)测定、bet测定、气体吸附法、3d-sem、3d-tem求出。空隙量a以外的空隙量的测定方法也是同样的。

[0051]

本公开中的活性物质优选较多地具有细孔直径为50nm以下的微小空隙。细孔直径为50nm以下的空隙,与细孔直径大于50nm且细孔直径为100nm以下的空隙相比,能够进一步抑制由压制导致的空隙的压溃。细孔直径为50nm以下的空隙的空隙量b例如为0.05cc/g以上,可以大于0.065cc/g,可以为0.072cc/g以上,可以为0.10cc/g以上,可以为0.105cc/g以上,可以为0.11cc/g以上,可以为0.15cc/g以上。另一方面,空隙量b例如为0.25cc/g以下,可以为0.22cc/g以下,可以为0.17cc/g以下,可以为0.165cc/g以下,可以为0.16cc/g以下。

[0052]

本公开中的活性物质优选较多地具有细孔直径为10nm以下的微小空隙。细孔直径为10nm以下的空隙,与细孔直径大于10nm且细孔直径为50nm以下的空隙相比,能够以高的填充率收纳析出的li,因此能够降低约束压力的增加。细孔直径为10nm以下的空隙的空隙量x例如为0.015cc/g以上,可以为0.0167cc/g以上,可以为0.020cc/g以上,可以为0.023cc/g以上。另一方面,空隙量x例如为0.09cc/g以下。再者,空隙量x可以为0.0337cc/g以下。

[0053]

本公开中的活性物质,在一次粒子的内部具有空隙。其空隙率例如为4%以上,可以为10%以上。另外,上述空隙率例如为40%以下,可以为20%以下。空隙率例如能够通过以下那样的步骤求出。首先,对于包含活性物质的电极层,通过离子铣削加工来进行截面切出。然后,用sem(扫描型电子显微镜)观察截面,取得粒子的照片。从所得到的照片,使用图像解析软件严格区别硅部及空隙部,进行二值化。求出硅部和空隙部的面积,由以下的式子算出空隙率(%)。

[0054]

空隙率(%)=100

×

(空隙部面积)/((硅部面积)+(空隙部面积))

[0055]

具体的图像解析及空隙率的计算能够如以下那样进行。作为图像解析软件,例如使用fiji imagej bundled with java 1.8.0_172(以下称为fiji)。合成同一视野的二次电子像和反射电子像,进行rgb色彩图像化。然后,为了除去每个像素的噪声,通过fiji中的功能“median(滤器尺寸(filter size)=2)”来模糊所得到的rgb图像。接着,使用fiji,将sem图像中的硅部和空隙部进行分涂,由硅部和空隙部的面积比来算出空隙量。

[0056]

再者,关于rgb色彩图像化,由于二次电子像和反射电子像都用灰度表示,因此例

如将二次电子像的各像素中的亮度x分配给red值,反射电子像也同样地将亮度y分配给green值。由此,例如按每个像素作为r=x、g=y、b=(x+y)/2来进行rgb图像化。

[0057]

一次粒子的平均粒径(d

50

)例如为50nm以上,可以为100nm以上,可以为150nm以上。另一方面,一次粒子的平均粒径(d

50

)例如为3000nm以下,可以为1500nm以下,可以为1000nm以下。另外,二次粒子的平均粒径(d

50

)例如为1μm以上,可以为2μm以上,可以为5μm以上。另一方面,二次粒子的平均粒径(d

50

)例如为60μm以下,可以为40μm以下。再者,平均粒径(d

50

)例如能够通过利用sem进行的观察来求出。样品数优选多,例如为20以上,可以为50以上,可以为100以上。

[0058]

本公开中的活性物质的组成没有特别限定,但优选由na

x

si

136

(0≤x≤24)表示。x可以为0,也可以大于0。另一方面,x可以为20以下,可以为10以下,可以为5以下。再者,本公开中的活性物质也可以含有不可避免的成分(例如li)。活性物质的组成能够通过例如edx、xrd、xrf、icp、原子吸光法来求出。对于其他化合物的组成也能够同样地进行测定。再者,在活性物质的表面,通常会形成不可避免的氧化被膜。因此,活性物质也可以含有微量的o(氧)。另外,活性物质也可以含有来源于制造工序的微量的c(碳)。

[0059]

本公开中的活性物质通常被用于电池。本公开中的活性物质可以是负极活性物质,可以是正极活性物质,但优选为前者。在本公开中,也能够提供具有上述的活性物质的电极层(负极层或正极层)、以及具有该电极层的电池。作为活性物质的制造方法,例如可列举后述的“d.活性物质的制造方法”中记载的制造方法。

[0060]

b.负极层

[0061]

本公开中的负极层含有上述的活性物质。

[0062]

根据本公开,通过使用上述的活性物质,能够制成由充放电导致的体积变化小的负极层。

[0063]

负极层是至少含有负极活性物质的层。关于负极活性物质,由于与上述“a.活性物质”中所记载的内容同样,因此省略此处的记载。在负极层的制造时,若进行压制处理,则有在负极活性物质中的一次粒子的内部存在的空隙被压溃的情况。负极层所含的负极活性物质,其后述的空隙量d及空隙量e可以处于规定的范围。负极层中的负极活性物质的比例例如为20重量%以上,可以为30重量%以上,可以为40重量%以上。当负极活性物质的比例过少时,有不能得到充分的能量密度的可能性。另一方面,负极活性物质的比例例如为80重量%以下,可以为70重量%以下,可以为60重量%以下。当负极活性物质的比例过多时,有负极层中的离子传导性及电子传导性相对地降低的可能性。

[0064]

负极层也可以根据需要来含有电解质、导电材料和粘合剂中的至少一者。作为电解质,例如可列举后述的“c.电池3.电解质层”中所记载的电解质。作为导电材料,可列举例如碳材料、金属粒子、导电性聚合物。作为碳材料,可列举例如乙炔黑(ab)、科琴炭黑(kb)等的粒子状碳材料、碳纤维、碳纳米管(cnt)、碳纳米纤维(cnf)等的纤维状碳材料。另外,作为粘合剂,可列举例如橡胶系粘合剂、氟化物系粘合剂。

[0065]

负极层的厚度例如为0.1μm以上且1000μm以下。本公开中的负极层通常被用于电池。

[0066]

c.电池

[0067]

图2是例示本公开中的电池的概略截面图。图2所示的电池10,具有正极层1、负极

层2、配置于正极层1与负极层2之间的电解质层3、进行正极层1的集电的正极集电体4、和进行负极层2的集电的负极集电体5。在本公开中,负极层2是上述“b.负极层”中所记载的负极层。

[0068]

根据本公开,通过使用上述的负极层,能够制成由充放电导致的体积变化小的电池。

[0069]

1.负极层

[0070]

关于本公开中的负极层,由于与上述“b.负极层”中所记载的内容同样,因此省略此处的记载。

[0071]

2.正极层

[0072]

正极层是至少含有正极活性物质的层。另外,正极层也可以根据需要来含有电解质、导电材料和粘合剂中的至少一者。

[0073]

作为正极活性物质,可列举例如氧化物活性物质。作为氧化物活性物质,可列举例如licoo2、limno2、linio2、livo2、lini

1/3

co

1/3

mn

1/3

o2等的岩盐层状型活性物质、limn2o4、li4ti5o

12

、li(ni

0.5

mn

1.5

)o4等的尖晶石型活性物质、lifepo4、limnpo4、linipo4、licopo4等的橄榄石型活性物质。

[0074]

在氧化物活性物质的表面,可以形成含有li离子传导性氧化物的涂层。这是因为能够抑制氧化物活性物质与固体电解质(特别是硫化物固体电解质)的反应。作为li离子传导性氧化物,可列举例如linbo3。涂层的厚度例如为1nm以上且30nm以下。另外,作为正极活性物质,也能够使用例如li2s。

[0075]

作为正极活性物质的形状,可列举例如粒子状。正极活性物质的平均粒径(d

50

)没有特别限定,例如为10nm以上,可以为100nm以上。另一方面,正极活性物质的平均粒径(d

50

)例如为50μm以下,可以为20μm以下。平均粒径(d

50

)能够通过例如激光衍射式粒度分布计、扫描型电子显微镜(sem)的测定来算出。

[0076]

关于正极层中所使用的电解质、导电材料及粘合剂,由于与上述“b.负极层”中所记载的内容同样,因此省略此处的记载。正极层的厚度例如为0.1μm以上且1000μm以下。

[0077]

3.电解质层

[0078]

电解质层是形成于正极层与负极层之间的层,至少含有电解质。电解质可以是固体电解质,也可以是液体电解质(电解液)。

[0079]

作为固体电解质,可列举硫化物固体电解质、氧化物固体电解质、氮化物固体电解质、卤化物固体电解质等的无机固体电解质、聚合物电解质等的有机高分子电解质。作为硫化物固体电解质,例如可列举含有li元素、x元素(x为p、as、sb、si、ge、sn、b、al、ga、in中的至少一种)和s元素的固体电解质。另外,硫化物固体电解质也可以进一步含有o元素和卤素元素中的至少一者。作为卤素元素,可列举例如f元素、cl元素、br元素、i元素。硫化物固体电解质可以是玻璃(非晶质),可以是玻璃陶瓷。作为硫化物固体电解质,可列举例如li2s-p2s5、lii-li2s-p2s5、lii-libr-li2s-p2s5、li2s-sis2、li2s-ges2、li2s-p2s5-ges2。

[0080]

电解液优选含有支持电解质及溶剂。作为具有锂离子传导性的电解液的支持电解质(锂盐),可列举例如lipf6、libf4、liclo4、liasf6等的无机锂盐、licf3so3、lin(cf3so2)2、lin(c2f5so2)2、lin(fso2)2、lic(cf3so2)3等的有机锂盐。作为电解液中所使用的溶剂,可列举例如碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)等的环状酯(环状碳酸酯)、碳酸

二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)等的链状酯(链状碳酸酯)。电解液优选含有2种以上的溶剂。

[0081]

电解质层的厚度例如为0.1μm以上且1000μm以下。

[0082]

4.其他的构成

[0083]

本公开中的电池,优选具有进行正极层的集电的正极集电体及进行负极层的集电的负极集电体。作为正极集电体的材料,可列举例如不锈钢(sus)、铝、镍、铁、钛及碳。另一方面,作为负极集电体的材料,可列举例如不锈钢(sus)、铜、镍及碳。

[0084]

本公开中的电池,也可以还具有对正极层、电解质层及负极层沿着厚度方向赋予约束压力约束治具。特别是在电解质层为固体电解质层的情况下,为了形成良好的离子传导路径及电子传导路径,优选赋予约束压力。约束压力例如为0.1mpa以上,可以为1mpa以上,可以为5mpa以上。另一方面,约束压力例如为100mpa以下,可以为50mpa以下,可以为20mpa以下。

[0085]

5.电池

[0086]

本公开中的电池的种类没有特别限定,但作为典型是锂离子电池。另外,本公开中的电池可以是作为电解质层含有电解液的液体电池,也可以是作为电解质层具有固体电解质层的全固体电池。另外,本公开中的电池可以是一次电池,也可以是二次电池,其中优选为二次电池。这是因为,能够反复充放电,例如作为车载用电池是有用的。

[0087]

本公开中的电池可以是单电池,也可以是层叠电池。层叠电池可以是单极型层叠电池(并联连接型的层叠电池),也可以是双极型层叠电池(串联连接型的层叠电池)。作为电池的形状,可列举例如硬币型、层叠型、圆筒型、方型。

[0088]

d.活性物质的制造方法

[0089]

图3是例示本公开中的活性物质的制造方法的流程图。在图3所示的制造方法中,首先,使na源和si源反应而得到na-si合金(合金化工序)。此时,作为si源,使用细孔直径为50nm以下的空隙的空隙量c多的粒子。接着,将na-si合金加热,使na-si合金中的na量减少,生成硅包合物ii型的结晶相(硅包合物生成工序)。此时,使用捕捉na-si合金中的na的捕捉剂。由此,能够得到上述的空隙量a和空隙量b中的至少一者处于规定的范围、且具有硅包合物ii型的结晶相的活性物质。

[0090]

根据本公开,通过在合金化工序中使用规定的si源,而且在硅包合物生成工序中使用规定的捕捉剂,能够得到由充放电导致的体积变化小的活性物质。

[0091]

1.合金化工序

[0092]

本公开中的合金化工序,是使na源和si源反应而得到na-si合金的工序。在合金化工序中,作为si源,使用细孔直径为50nm以下的空隙的空隙量c为0.02cc/g以上且0.20cc/g以下的粒子。

[0093]

si源是至少含有si的粒子。si源可以是si单质,也可以是si与其他金属的合金。在si源是合金的情况下,该合金优选含有si作为主成分。合金中的si的比例例如为50原子%以上,可以为70原子%以上,可以为90原子%以上。

[0094]

si源优选为在一次粒子的内部具有较多的空隙的多孔si。在si源中,细孔直径为50nm以下的空隙的空隙量c通常为0.02cc/g以上,可以为0.05cc/g以上,可以为0.10cc/g以上,可以为0.11cc/g以上,可以为0.12cc/g以上。另一方面,空隙量c通常为0.20cc/g以下,

可以为0.19cc/g以下。另外,si源的bet比表面积例如为20m2/g以上,可以为25m2/g以上,可以为30m2/g以上。另一方面,si源的bet比表面积例如为200m2/g以下。si源的平均粒径(d

50

)例如为0.5μm以上且10μm以下。

[0095]

作为制造si源(多孔si)的方法,例如可列举:制造mg与si的合金(mg-si合金),接着从mg-si合金除去mg的方法。mg-si合金例如通过将mg和si的混合物加热而得到。mg相对于si的比例(mg/si)例如为1.0以上,可以为1.5以上,可以为2.0以上。另一方面,mg/si例如为6.0以下。作为从mg-si合金除去mg的方法,例如可列举:通过将mg-si合金在含有氧气的非活性气体气氛中加热,使mg-si合金中的mg变化为mgo,其后用酸溶液除去mgo的方法。作为酸溶液,例如可列举含有盐酸(hcl)及氟化氢(hf)的水溶液。

[0096]

另外,作为制造si源(多孔si)的方法,例如可列举:制造li与si的合金(li-si合金),接着从li-si合金除去li的方法。li-si合金例如通过将li及si混合而得到。li相对于si的比例(li/si)例如为1.0以上,可以为2.0以上,可以为3.0以上,可以为4.0以上。另一方面,li/si例如为8.0以下。作为从li-si合金除去li的方法,例如可列举使li-si合金与li提取材料反应的方法。作为li提取材料,可列举例如甲醇、乙醇、1-丙醇、1-丁醇、1-戊醇、1-己醇等的醇、乙酸、甲酸、丙酸、草酸等的酸。

[0097]

另外,作为制造si源(多孔si)的方法,例如可列举:制造mg与si的合金(mg-si合金),接着从mg-si合金除去mg,接着制造除去了mg的si与li的合金(li-si合金),接着从li-si合金除去li的方法。

[0098]

另一方面,na源至少含有na。作为na源,可列举例如金属na、nah、及使金属na的粒子分散于油中而成的金属na分散体。

[0099]

作为使na源和si源反应而得到na-si合金的方法,例如可列举将包含na源和si源的混合物加热的方法。加热温度例如为300℃以上,可以为310℃以上,可以为320℃以上,可以为340℃以上。另一方面,加热温度例如为800℃以下,可以为600℃以下,可以为450℃以下。另外,合金化工序优选在ar气氛等的非活性气氛下进行。

[0100]

na-si合金优选具有zintl相。zintl相,在使用cukα射线的x射线衍射测定中,在2θ=16.10

°

、16.56

°

、17.64

°

、20.16

°

、27.96

°

、33.60

°

、35.68

°

、40.22

°

、41.14

°

的位置具有典型的峰。这些峰位置分别可以在

±

0.50

°

的范围变动,可以在

±

0.30

°

的范围变动。na-si合金优选具有zintl相作为主相。na-si合金可以具有硅包合物i型的结晶相,也可以不具有硅包合物i型的结晶相。

[0101]

na-si合金的组成没有特别限定,但优选采用nazsi

136

的组成(121≤z≤151)表示。z可以为126以上,可以为131以上。另一方面,z可以为141以下。在na-si合金中也可以存在na和si以外的其他元素。作为其他元素,可列举例如li、k、rb、cs、ba、ga、ge。

[0102]

2.硅包合物生成工序

[0103]

本公开中的硅包合物生成工序,是将上述na-si合金加热,使上述na-si合金中的na量减少,生成硅包合物ii型的结晶相的工序。在硅包合物生成工序中,使用捕捉na-si合金中的na的捕捉剂。

[0104]

作为捕捉剂的一例,可列举与从na-si合金产生的na蒸气进行反应的na吸气剂。na吸气剂例如以不与na-si合金接触的状态配置。作为na吸气剂,可列举例如sio、moo3、feo。在使用na吸气剂的情况下,硅包合物生成工序优选在减压气氛下进行。

[0105]

作为捕捉剂的其他例子,可列举与na-si合金直接反应而接受na的na捕集剂。na捕集剂例如以与na-si合金接触的状态配置。作为na捕集剂,可列举例如cacl2、alf3、cabr2、cai2、fe3o4、feo、mgcl2、zno、zncl2、mncl2。在使用na捕集剂的情况下,硅包合物生成工序可以在减压气氛下进行,也可以在常压气氛下进行。

[0106]

硅包合物生成工序中的加热温度例如为100℃以上,可以为200℃以上,可以为270℃以上。另一方面,上述加热温度例如为500℃以下,可以为400℃以下。

[0107]

3.活性物质

[0108]

通过上述的各工序得到的活性物质,具有硅包合物ii型的结晶相。另外,上述活性物质,在一次粒子的内部具有空隙。关于活性物质的空隙量的优选范围、ia/im及ib/im的优选范围、以及其他事项,能够适当地引用上述“a.活性物质”中记载的内容。

[0109]

e.负极层的制造方法

[0110]

在本公开中,提供一种负极层的制造方法,该制造方法具有:采用上述的活性物质的制造方法来制造活性物质的活性物质制造工序;以及,使用上述活性物质来形成负极层的负极层形成工序。

[0111]

根据本公开,通过使用上述的活性物质,能够得到由充放电导致的体积变化小的负极层。关于活性物质制造工序,与上述“d.活性物质的制造方法”中所记载的内容同样。另外,形成负极层的方法没有特别限定,能够采用公知的方法。作为形成负极层的方法,例如可列举将至少含有活性物质的浆料涂敷于负极集电体并进行干燥的方法。

[0112]

在形成负极层时,也可以进行将负极层在厚度方向上进行压制的压制处理。作为压制处理,可列举例如辊压、平板压制。若压制处理的压力大,则有负极活性物质的空隙被压溃的情况,但若上述的空隙量c多,则能够进一步抑制由压制导致的空隙的压溃。可以通过上述压制处理来使活性物质中的细孔直径为50nm以下的空隙的空隙量d为0.035cc/g以上且0.11cc/g以下。另外,通过压制处理,也可以使空隙量d为0.04cc/g以上,也可以使空隙量d为0.06cc/g以上,也可以使空隙量d为0.08cc/g以上。另一方面,通过压制处理,也可以使空隙量d为0.105cc/g以下,也可以使空隙量d为0.10cc/g以下。另外,空隙量d相对于空隙量c的比例(d/c)通常小于1,可以为0.7以下。另一方面,d/c例如为0.3以上,可以为0.35以上。再者,在压制处理的压力不那么大的情况下,d/c大致成为1。

[0113]

另外,也可以通过上述压制处理来使活性物质中的细孔直径为100nm以下的空隙的空隙量e为0.053cc/g以上且0.16cc/g以下。另外,也可以通过压制处理来使空隙量e为0.09cc/g以上且0.14cc/g以下。

[0114]

另外,关于所得到的负极层的优选的方式,能够适当地引用上述“b.负极层”中所记载的内容。

[0115]

f.电池的制造方法

[0116]

在本公开中,提供一种电池的制造方法,该制造方法具有:采用上述活性物质的制造方法来制造活性物质的活性物质制造工序;以及,使用上述活性物质来形成负极层的负极层形成工序。

[0117]

根据本公开,通过使用上述的活性物质,能够得到由充放电导致的体积变化小的电池。关于活性物质制造工序及负极层形成工序,与上述“d.活性物质的制造方法”及上述“e.负极层的制造方法”中所记载的内容同样。另外,形成电池的方法没有特别限定,能够采

用公知的方法。本公开中的电池的制造方法,除了活性物质制造工序及负极层形成工序以外,也可以具有形成正极层的正极层形成工序、形成电解质层的电解质层形成工序、依次配置正极层、电解质层及负极层的配置工序。关于所得到的电池的优选的方式,能够适当地引用上述“c.电池”中所记载的内容。

[0118]

再者,本公开并不限定于上述实施方式。上述实施方式是例示,具有与本公开中的权利要求书所记载的技术思想实质上相同的构成、并取得同样的作用效果的实施方式,均包含在本公开的技术范围内。

[0119]

实施例

[0120]

[实施例1]

[0121]

作为si源,准备了si粉末(在一次粒子的内部不具有空隙的si粉末,高纯度化学制sie23pb)。使用该si源,作为na源使用nah,来制造了na-si合金。再者,作为nah,使用预先用己烷洗涤了的nah。以按摩尔比计成为1.05∶1的方式称量na源和si源,使用切磨机(cutter mill)将它们混合。将该混合物在加热炉中在ar气氛下、400℃、40小时的条件下进行加热,由此得到粉末状的na-si合金。

[0122]

使用得到的na-si合金,而且,作为na捕集剂使用alf3,进行基于固相法的硅包合物生成工序。以按摩尔比计成为1:0.35的方式称量na-si合金和alf3,使用切磨机进行混合,得到反应原料。将得到的粉末状的反应原料装入到不锈钢制的反应容器中,在加热炉中、在ar气氛下、310℃、60小时的条件下进行加热使其反应。可以认为所得到的反应生成物包含作为目标的活性物质、和作为副产物的naf及al。使用将hno3和h2o以体积比90:10混合而成的混合溶剂,将该反应生成物进行洗涤。由此,除去了反应生成物中的副产物。在洗涤后,进行过滤,将过滤出的固体成分在120℃干燥3小时以上,得到粉末状的活性物质。

[0123]

[实施例2]

[0124]

以按摩尔比计成为2.02∶1的方式称量mg粉末和si粉末,用研钵混合,在加热炉中、在ar气氛下、580℃、12小时的条件下进行加热,由此使它们反应。冷却至室温,得到锭状的mg2si。利用使用了直径3mm的氧化锆球的球磨机,在300rpm、3小时的条件下粉碎mg2si。其后,在将ar和o2以体积比95∶5混合而成的混合气体的流动下的加热炉中,将粉碎了的mg2si在580℃、12小时的条件下加热,使混合气体中的氧气与mg2si反应。可以认为所得到的反应生成物包含si及mgo。使用将h2o、hcl和hf以体积比47.5∶47.5∶5混合而成的混合溶剂,将该反应生成物进行洗涤。由此,除去了si表面的氧化膜、和反应生成物中的mgo。在洗涤后,进行过滤,将过滤出的固体成分在120℃干燥3小时以上,得到粉末状的多孔si。作为si源,使用所得到的多孔si来代替si粉末,除此以外,与实施例1同样地进行,得到了活性物质。

[0125]

[实施例3]

[0126]

以按摩尔比计成为4:1的方式称量金属li和si粉末,在ar气氛下、室温、0.5小时的条件下,用研钵混合,由此使它们反应。由此,得到li4si。使得到的li4si在ar气氛下与乙醇反应。可以认为所得到的反应生成物包含si及ch3ch2oli。将该反应生成物进行过滤,将过滤出的固体成分在120℃干燥3小时以上,得到粉末状的多孔si。作为si源,使用所得到的多孔si来代替si粉末,除此以外,与实施例1同样地进行,得到了活性物质。

[0127]

[比较例1]

[0128]

作为si源使用si粒子,作为na源使用na粒子,以按摩尔比计成为1:1的方式混合si

粒子和na粒子,并投入到坩埚中,在ar气氛下密闭,在700℃加热,得到na-si合金。使用得到的na-si合金,在真空下(约1pa)、340℃的条件下进行加热,由此除去na,得到具有硅包合物ii型的结晶相的中间体。以li/si=1.7的摩尔比称量得到的中间体和li金属,在ar气氛中用研钵混合,得到合金化合物。通过使所得到的合金化合物在ar气氛中与乙醇反应来在一次粒子的内部形成空隙,得到活性物质。

[0129]

[评价]

[0130]

(xrd测定)

[0131]

对于在实施例1~3及比较例1中得到的活性物质,进行了使用cukα射线的x射线衍射(xrd)测定。其结果,如图4所示,确认到哪种活性物质都具有硅包合物ii型的结晶相作为主相。

[0132]

另外,将硅包合物ii型的结晶相中的、位于2θ=20.09

°

附近的峰a的强度记为ia,位于2θ=31.72

°

附近的峰b的强度记为ib。另外,将2θ=22

°

~23

°

处的最大强度记为im,求出ia/im及ib/im。将其结果示于表1。

[0133]

(空隙量的测定)

[0134]

求出在实施例1~3及比较例1中使用的si源(母材)的空隙量。同样地,求出在实施例1~3及比较例1中得到的活性物质的空隙量。在空隙量的测定中,使用了水银测孔仪。测定装置使用pore master 60-gt(quanta chrome co.),在的范围进行。解析时使用了washburn法。将其结果示于表1。

[0135]

表1

[0136][0137]

如表1所示,在实施例1中,与比较例1相比,空隙量b多。另外,在实施例2、3中,与比较例1相比,空隙量a及空隙量b多。另外,在实施例1~3及比较例1中,都确认到:ia/im及ib/im大于1,形成有硅包合物ii型的结晶相。另外,如实施例2、3中所示,通过对空隙量c多的母材进行包合物化,得到了空隙量a及空隙量b多的活性物质。

[0138]

另外,在比较例1中,对si进行包合物化(na合金化及na脱离处理),其后进行了多孔化。在该情况下,若增加在多孔化时使用的li量,则存在硅包合物ii型的结晶相消失的情况,因此使用的li量被限制。与此相对,在实施例2、3中,对si进行多孔化,其后进行了包合物化。在该情况下,能够增加在多孔化时使用的li量,能够实现充分的多孔化。另一方面,如果对充分地多孔化了的si在高温下进行包合物化,则有微小的空隙消失的情况。与此相对,在实施例2、3中,通过使用捕捉剂,能够在低温下进行包合物化。其结果,推测为在实施例2、3中得到的活性物质的空隙量a及空隙量b变多。

[0139]

[实施例4]

[0140]

将在实施例1中得到的活性物质作为负极活性物质使用,来制作了全固体电池。

[0141]

(负极的制作)

[0142]

向聚丙烯制容器中加入在实施例1中得到的活性物质、硫化物固体电解质(li2s-p2s5系玻璃陶瓷)、导电材料(vgcf)、以5重量%的比例含有pvdf系粘合剂的丁酸丁酯溶液、以及丁酸丁酯,使用超声波分散装置(

エスエムテー

制uh-50)搅拌30秒钟。接着,使用振荡器(柴田科学株式会社制,ttm-1)将容器振荡30分钟。使用涂敷器,采用刮刀法涂敷在负极集电体(cu箔,uacj制)上,在100℃的加热板上干燥30分钟。由此,得到具有负极集电体及负极层的负极。

[0143]

(正极的制作)

[0144]

向聚丙烯制容器中加入正极活性物质(lini

1/3

co

1/3

mn

1/3

o2,平均粒径6μm)、硫化物固体电解质(li2s-p2s5系玻璃陶瓷)、导电材料(vgcf)、以5重量%的比例含有pvdf系粘合剂的丁酸丁酯溶液、以及丁酸丁酯,使用超声波分散装置(

エスエムテー

制uh-50)搅拌30秒钟。接着,使用振荡器(柴田科学株式会社制,ttm-1)将容器振荡3分钟。使用涂敷器,采用刮刀法涂敷在正极集电体(al箔,昭和电工制)上,在100℃的加热板上干燥30分钟,由此得到具有正极集电体及正极层的正极。再者,使正极的面积小于负极的面积。

[0145]

(固体电解质层的制作)

[0146]

向聚丙烯制容器中加入硫化物固体电解质(li2s-p2s5系玻璃陶瓷)、以5重量%的比例含有丁烯橡胶系粘合剂的庚烷溶液、以及庚烷,使用超声波分散装置(

エスエムテー

制uh-50)搅拌30秒钟。接着,使用振荡器(柴田科学株式会社制,ttm-1)将容器振荡30分钟。使用涂敷器,采用刮刀法涂敷在剥离片(al箔)上,在100℃的加热板上干燥30分钟。由此,得到具有剥离片及固体电解质层的转印构件。

[0147]

(全固体电池的制作)

[0148]

在正极的正极层上配置接合用的固体电解质层,放置于辊压机,在100kn/cm、165℃下进行压制。由此,得到第1层叠体。

[0149]

接着,将负极放置于辊压机,在60kn/cm、25℃下进行压制。由此,得到被压制了的负极。其后,从负极层侧起依次配置接合用的固体电解质层及转印构件。此时,以接合用的固体电解质层和转印构件中的固体电解质层相对的方式配置。将所得到的层叠体放置于平面单轴压制机中,在100mpa、25℃下进行10秒钟的预压制。其后,从固体电解质层上剥离了剥离片。由此,得到第2层叠体。

[0150]

接着,以使第1层叠体中的接合用的固体电解质层和第2层叠体中的固体电解质层相对的方式进行配置,并放置于平面单轴压制机,在200mpa、120℃下压制1分钟。由此,得到全固体电池。

[0151]

[实施例5]

[0152]

除了将在实施例2中得到的活性物质作为负极活性物质使用以外,与实施例4同样地进行,得到了全固体电池。

[0153]

[实施例6]

[0154]

除了将在实施例3中得到的活性物质作为负极活性物质使用以外,与实施例4同样地进行,得到了全固体电池。

[0155]

[比较例2]

[0156]

除了将在比较例1中得到的活性物质作为负极活性物质使用以外,与实施例4同样地进行,得到了全固体电池。

[0157]

[评价]

[0158]

(空隙量的测定)

[0159]

求出在实施例4~6及比较例2中制作的、被压制了的负极中的负极活性物质的空隙量。空隙量的测定方法与上述同样。将其结果示于表2。

[0160]

(约束压力增加量的测定)

[0161]

对在实施例4~6及比较例2中得到的全固体电池进行充电,测定了约束压力增加量。试验条件设为约束压力(固定尺寸(constant size))5mpa、充电0.1c、切断电压4.55v,测定在4.55v下的约束压力,求出从充电前的状态起算的约束压力增加量。将其结果示于表2。再者,表2中的约束压力增加量的结果是将比较例2的结果设为100的情况下的相对值。

[0162]

表2

[0163][0164]

如表2所示,确认到:实施例4~6,与比较例2相比,约束压力增加量变小。推定这是因为,在实施例4~6中得到的负极活性物质,即使在压制后的状态下也较多地具有细孔直径为50nm以下的微小空隙。

[0165]

[实施例7]

[0166]

与实施例3同样地进行,得到了粉末状的多孔si。作为si源,使用所得到的多孔si来代替si粉末,并且,将添加alf3后的加热条件从310℃、60小时变更为310℃、120小时,除此以外,与实施例1同样地进行,得到了活性物质。

[0167]

[实施例8]

[0168]

与实施例3同样地进行,得到了粉末状的多孔si。作为si源,使用所得到的多孔si来代替si粉末,并且,将添加alf3后的加热条件从310℃、60小时变更为290℃、120小时,除此以外,与实施例1同样地进行,得到了活性物质。

[0169]

[实施例9]

[0170]

与实施例3同样地进行,得到了粉末状的多孔si。作为si源,使用所得到的多孔si来代替si粉末,除此以外,与实施例1同样地进行,得到了活性物质。其后,通过将所得到的活性物质在hf水溶液中浸渍3小时来进行洗涤(hf洗涤)。

[0171]

[实施例10]

[0172]

与实施例2同样地进行,得到了粉末状的多孔si(第1多孔si)。使用所得到的第1多孔si来代替si粉末,除此以外,与实施例3同样地进行,得到了粉末状的多孔si(第2多孔si)。作为si源,使用所得到的第2多孔si来代替si粉末,除此以外,与实施例1同样地进行,

得到了活性物质。

[0173]

[实施例11]

[0174]

与实施例10同样地进行,得到了第2多孔si。作为si源,使用所得到的第2多孔si来代替si粉末,并且,将添加alf3后的加热条件从310℃、60小时变更为270℃、120小时,除此以外,与实施例1同样地进行,得到了活性物质。

[0175]

[实施例12]

[0176]

与实施例10同样地进行,得到了活性物质。其后,通过将所得到的活性物质在hf水溶液中浸渍3小时来进行洗涤(hf洗涤)。

[0177]

[评价]

[0178]

(xrd测定)

[0179]

对于在实施例7~12中得到的活性物质,进行了使用cukα射线的x射线衍射(xrd)测定。其结果,确认到哪种活性物质都具有硅包合物ii型的结晶相作为主相。

[0180]

另外,将硅包合物ii型的结晶相中的、位于2θ=20.09

°

附近的峰a的强度记为ia,位于2θ=31.72

°

附近的峰b的强度记为ib。另外,将2θ=22

°

~23

°

处的最大强度记为im,求出ia/im及ib/im。将其结果示于表3。

[0181]

(空隙量的测定)

[0182]

求出在实施例7~12中得到的活性物质的空隙量。空隙量的测定方法与上述同样。将其结果示于表3。另外,对于实施例9,求出被压制了的负极中的负极活性物质的空隙量。其结果,细孔直径为50nm以下的空隙的空隙量d为0.110cc/g,细孔直径为100nm以下的空隙的空隙量e为0.156cc/g。

[0183]

(约束压力增加量的测定)

[0184]

使用在实施例7~12中得到的活性物质,与实施例4同样地进行,分别得到了全固体电池。对得到的全固体电池进行充电,测定了约束压力增加量。试验条件与上述同样。将其结果示于表3。再者,表3中的约束压力增加量的结果是将比较例2的结果设为100的情况下的相对值。

[0185]

表3

[0186][0187]

如表3所示,确认到:实施例7~12,与比较例2相比,约束压力增加量变小。推定这是因为,在实施例7~12中得到的活性物质即使在压制后的状态下也较多地具有细孔直径为50nm以下的微小空隙。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1