锂离子电池用电极及其制造方法与流程

本公开涉及锂离子电池用电极及其制造方法。

背景技术:

1、日本特开2016-122631公开了在集电体上形成粘合剂被覆层。

技术实现思路

1、锂离子电池用电极(以下有时简称为“电极”)可通过在集电箔表面形成活性物质层来制造。为了提高活性物质层与集电箔之间的剥离强度,考虑在活性物质层与集电箔之间形成粘合剂膜。

2、以往,粘合剂膜是采用湿法形成的。即,通过将粘合剂溶液涂布到集电箔表面来形成粘合剂膜。粘合剂膜覆盖集电体箔的表面。粘合剂是电阻成分。由于粘合剂膜介于集电箔与活性物质层之间,集电箔与活性物质层的界面电阻(电子电阻)可能增加。

3、本公开减少了界面电阻的增加。

4、以下,说明本公开的技术方案和作用效果。不过,本说明书的作用机理包含推定。作用机理没有限定本公开的技术范围。

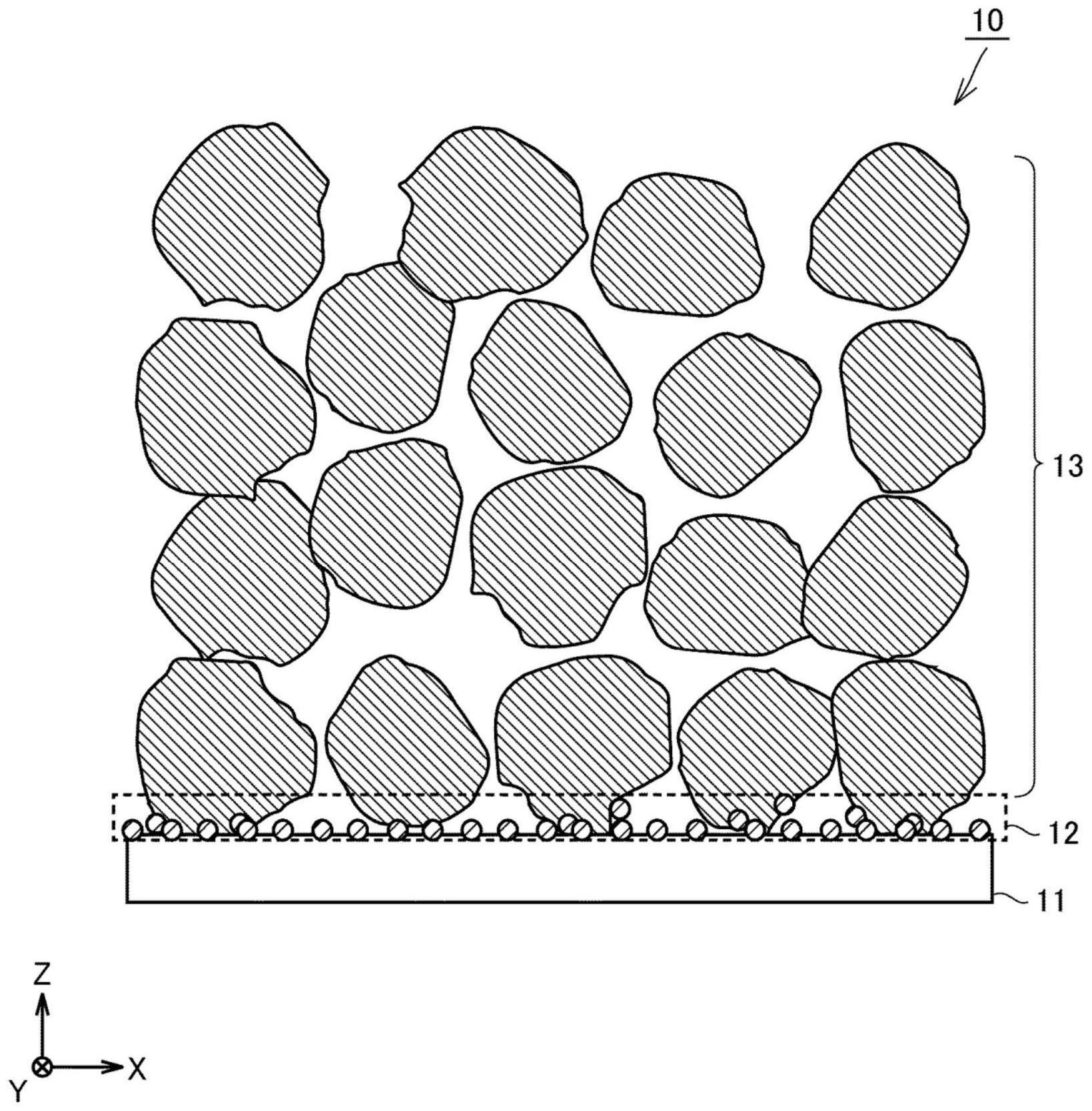

5、本公开第1方案的锂离子电池用电极包含集电箔、粘合剂粒子群和活性物质层。粘合剂粒子群附着在集电箔的表面。活性物质层配置在集电箔的表面。活性物质层包含活性物质粒子群。粘合剂粒子群散布在活性物质层与集电箔的界面。

6、根据本公开第1方案,粘合剂粒子群散布在活性物质层与集电箔的界面。由于粘合剂是粒状而不是膜状的,所以许多活性物质粒子可在活性物质层与集电箔的界面与集电箔具有接点。因而,可减少与粘合剂使用相伴的界面电阻增加。

7、认为当粘合剂膜形成于集电箔表面的情况下,粘合剂膜(面)与活性物质粒子的接点容易变少。另一方面,粘合剂粒子可与活性物质粒子发生点接触。粘合剂是粒状的,因此可增加粘合剂与活性物质粒子的接点。通过使用粘合剂粒子群代替粘合剂膜,可期待以少的粘合剂被覆量得到高剥离强度。

8、在本公开第1方案中,粘合剂粒子群的附着面积相对于集电箔的面积的比率可以为11.4~19.3%。

9、根据本公开第1方案,以下“粘合剂粒子群的附着面积相对于集电箔的面积的比率”可被简称为“面积比率”。通过面积比率为11.4%以上,可期待剥离强度提高。通过面积比率为19.3%以下,可期待界面电阻降低。

10、在本公开第1方案中,粘合剂粒子群的d50可以小于活性物质粒子群。

11、根据本公开第1方案,通过粘合剂粒子的尺寸小于活性物质粒子的尺寸,可增加活性物质粒子与集电箔的接点。由此,可期待界面电阻降低。

12、在本公开第1方案中,粘合剂粒子群的被覆量可以为0.010~0.017mg/cm2。

13、本公开第2方案的锂离子电池用电极的制造方法包括下述(a)~(c)。

14、(a)准备集电箔,

15、(b)采用干法将粘合剂粒子群涂布到集电箔的表面,以及

16、(c)在上述(b)之后,将活性物质粒子群涂布到集电箔的表面,由此形成活性物质层。

17、根据本公开第2方案,通过采用干法涂布粘合剂粒子群,没有形成粘合剂膜而可以使粘合剂粒子群散布。

18、在本公开第2方案中,上述(b)可以包括通过静电力使粘合剂粒子群附着在集电箔表面。

19、作为干法的一例,可考虑通过静电力使粘合剂粒子群附着在集电箔上。

20、在本公开第2方案中,上述(c)可以包括采用干法涂布活性物质粒子群。

21、例如,在采用湿法涂布活性物质粒子群的情况下,粘合剂粒子群的配置可能发生变化。认为通过采用干法涂布活性物质粒子群,容易维持粘合剂粒子群的分散状态。

22、以下,说明本公开的实施方式(以下可简称为“本实施方式”)和本公开的实施例(以下可简称为“本实施例”)。不过,本实施方式和本实施例没有限定本公开的技术范围。

技术特征:

1.一种锂离子电池用电极,其特征在于,包含:

2.根据权利要求1所述的电极,其特征在于,

3.根据权利要求1或2所述的电极,其特征在于,

4.根据权利要求1~3中任一项所述的电极,其特征在于,

5.一种锂离子电池用电极的制造方法,其特征在于,包括以下工序:

6.根据权利要求5所述的制造方法,其特征在于,

7.根据权利要求5或6所述的制造方法,其特征在于,

技术总结

一种锂离子电池用电极,包含集电箔、粘合剂粒子群和活性物质层。粘合剂粒子群附着在集电箔的表面。活性物质层配置在集电箔的表面。活性物质层包含活性物质粒子群。粘合剂粒子群散布在活性物质层与集电箔的界面。本公开的锂离子电池用电极能够减少界面电阻的增加。

技术研发人员:上田将史,大久保壮吉,柳拓男

受保护的技术使用者:丰田自动车株式会社

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!