电池组件及电池系统的制作方法

1.本技术属于太阳能电池技术领域,具体涉及一种电池组件及电池系统。

背景技术:

2.随着光伏产业的迅速发展,国内外市场对太阳能电池效率和性能的要求也越来越高,这也推动众多厂商积极进行新型电池结构的研究,以取得行业优势。叉指背接触(interdigitated back contact,ibc,简称:背接触)太阳能电池是指电池片正面无电极,正负电极均设置在电池片背面的太阳能电池,能够彻底避免正面电极栅线遮挡所带来的光学损失,最大限度地利用入射光提高短路电流,进而提高电池片的能量转化效率。

3.现有技术中,由于背接触电池的电极均位于电池背面,通常在集成背板中设置有导电金属组件,电极和导电金属组件之间通过焊料连接实现电流传输。由于电池片自身电流收集和传输需要,电池片内部设置有较多的连接点。而由于需要导电金属组件实现电流传输,导电金属组件和电池片覆盖接触,且为了解决电极和覆盖接触的导电金属组件接触短路还需要设置绝缘层。

4.然而,为了实现电极和导电金属组件的对接需要,绝缘层上需要进行开孔设计,焊带通过开孔位置处实现电极和导电金属组件之间的连接。但对于绝缘层来说,由于较多的电池片造成绝缘层开孔数量多而密集,在对位导电金属组件或电池片焊接点时必须保证开孔分别和电极以及导电金属组件完美的配对,因此,对位精度要求非常高,对工艺良品率控制难度较大,生产效率低下。且大面积的导电金属组件用料多,成本高。电流在大面积的导电金属组件上的传递路径长,电学损耗大。

技术实现要素:

5.本技术实施例的目的是提供一种电池组件及电池系统,能够解决现有技术中电池组件的封装工艺要求精度高、生产效率低下的问题。

6.为了解决上述技术问题,本技术是这样实现的:

7.第一方面,本技术实施例提供了一种电池组件,包括多个电池片,电池片包括沿第二方向设置的电极,电极包括第一电极和第二电极,第一电极和第二电极沿第一方向交替间隔设置;连接件,连接件包括本体和梳齿,本体沿第一方向设置于任意相邻两个电池片之间,梳齿沿第一方向设置于本体的两侧;本体一侧的梳齿和相邻两个电池片中一者的第一电极连接,本体另一侧的梳齿和相邻两个电池片中另一者的第二电极连接,以实现相邻两个电池片之间的电流传输;其中,第一方向和第二方向垂直,第一电极和第二电极极性相反。

8.在本技术实施例中,多个电池片上的电极为叉指电极,具有如指状或梳状的面内有周期性图案的电极,其中,电极以正负交替的形式间隔设置,也就是说第一电极和第二电极极性相反,且交替间隔设置。具体的,电极包括沿第二方向设置,沿第一方向交替间隔的第一电极和第二电极。连接件包括本体和梳齿,本体沿第一方向设置于任意相邻两个电池

片之间,梳齿沿第一方向设置于本体的两侧,连接件的设置用于和设置在连接件两侧的电池片连接,以实现连接件两侧的电池片之间的电流传输。具体的,连接件可以和相邻两个电池片中其中一者的第一电极连接,以及,可以和相邻两个电池片中另一者的第二电极连接。或者,连接件可以和相邻两个电池片中其中一者的第二电极连接,以及,可以和相邻两个电池片中另一者的第一电极连接。上述通过连接件和相邻两个相电池片通过异性电极分别连接,实现每一片电池片和下一片电池片之间的电流传输。在本技术实施例中,通过连接件上的梳齿与相邻两片电池片上异性电极的分别连接,可以实现相邻两个电池片之间的电流传输,同时,在本体一侧梳齿的可以避免与同一电池片上不同极性的电极连接,进而不会出现短路问题,因此电池片和连接件之间不再需要设置用于防止造成短路现象的绝缘层,可以减少原电池组件中绝缘层的设置。因此,也不再需要在绝缘层中进行打孔以及对孔后再实现连接件和电极之间的焊接。而是可以直接实现连接件和电极之间的连接,在实现电流传输的同时,具有减少加工工艺步骤,降低封装工艺要求精度,提高电池组件加工效率的有益效果。

9.第二方面,本技术实施例提供了一种电池系统,包括如前所述的电池组件。

附图说明

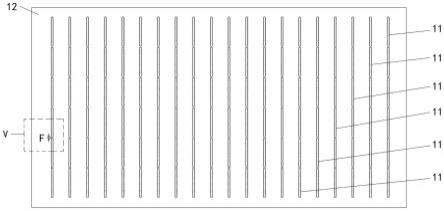

10.图1是本技术实施例中连接件在电池集成背板上排布的结构示意图;

11.图2是本技术实施例中电池片和电池集成背板的位置结构示意图;

12.图3是本技术实施例中连接件和电池片的连接结构示意图;

13.图4是本技术实施例中连接件和电池集成背板的连接截面示意图;

14.图5是本技术实施例中图1中v处的局部放大图。

15.附图标记说明:

16.10、电池片;1011、第一电极;1021、第二电极;11、连接件;111、梳齿单元;1111、凸起部;1112、间隙部;12、电池集成背板。

具体实施方式

17.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

18.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

19.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的电池组件及电池系统进行详细地说明。

20.参见图1至图5,本技术的实施例提供了一种电池组件,包括:多个电池片10,电池

片10包括沿第二方向设置的电极,电极包括第一电极1011和第二电极1021,第一电极1011和第二电极1021沿第一方向交替间隔设置;连接件11,连接件11包括本体和梳齿,本体沿第一方向设置于任意相邻两个电池片10之间,梳齿沿第一方向设置于本体的两侧;本体一侧的梳齿和相邻两个电池片10中一者的第一电极1011连接,本体另一侧的梳齿和相邻两个电池片10中另一者的第二电极1021连接,以实现相邻两个电池片10之间的电流传输;其中,第一方向和第二方向垂直,第一电极1011和第二电极1021极性相反。

21.在本技术实施例中,多个电池片10上的电极为叉指电极,具有如指状或梳状的面内有周期性图案的电极,其中,电极以正负交替的形式间隔设置,也就是说第一电极1011和第二电极1021极性相反,且交替间隔设置。具体的,电极包括沿第二方向设置,沿第一方向交替间隔的第一电极1011和第二电极1021。连接件11包括本体和梳齿,本体沿第一方向设置于任意相邻两个电池片10之间,梳齿沿第一方向设置于本体的两侧,连接件11的设置用于和设置在连接件11两侧的电池片10连接,以实现连接件11两侧的电池片10之间的电流传输。具体的,连接件11可以和相邻两个电池片10中其中一者的第一电极1011连接,以及,可以和相邻两个电池片10中另一者的第二电极1021连接。或者,连接件11可以和相邻两个电池片10中其中一者的第二电极1021连接,以及,可以和相邻两个电池片10中另一者的第一电极1011连接。上述通过连接件11和相邻两个相电池片10通过异性电极分别连接,实现每一片电池片10和下一片电池片10之间的电流传输。在本技术实施例中,通过连接件11上的梳齿与相邻两片电池片10上异性电极的分别连接,可以实现相邻两个电池片10之间的电流传输,同时,在本体一侧梳齿的可以避免与同一电池片10上不同极性的电极连接,进而不会出现短路问题,因此电池片10和连接件11之间不再需要设置用于防止造成短路现象的绝缘层,可以减少原电池组件中绝缘层的设置。因此,也不再需要在绝缘层中进行打孔以及对孔后再实现连接件11和电极之间的焊接。而是可以直接实现连接件11和电极之间的连接,在实现电流传输的同时,具有减少加工工艺步骤,降低封装工艺要求精度,提高电池组件加工效率的有益效果。

22.需要说明的是,本技术实施例中将目前上使用的大面积的整片金属组件或金属箔改为连接件11,减小了整片金属组件和电池片10之间的重叠面积,进而使得电池片10之间的电流传输路径变短,电流在连接件11中传输的电学损耗减小,具有提高电池组件光能转化效率的有益效果。进一步的,通过减小整片金属组件的面积,也就是减小了整片金属组件耗费的金属量,具有降低电池组件制造成本的有益效果。

23.还需要说明的是,在实际应用中,为了更好的适应环境以及温度变化,任意两个电池片10在排布时可以预留一定的间隙,以保证电池片10材质本身受环境影响的热胀冷缩的变化。防止由于预留间隙不足导致的电池片10之间相互挤压造成的电池组件弯折或电池片10损毁。

24.可选地,在本技术实施例中,梳齿包括多个梳齿单元111,梳齿单元111与第一电极1011连接,或者,梳齿单元111与第二电极1021连接,梳齿单元111沿第一方向的宽度为a;同一电池片10上相邻的第一电极1011和第二电极1021之间均匀间隔,且相邻的第一电极1011和第二电极1021之间的间隔距离均为z;其中,a=2z。

25.在本技术实施例中,梳齿包括多个梳齿单元111,多个梳齿单元111沿第一方向依次排列在主体两侧形成梳齿。可以理解的,梳齿单元111的设置使得连接件11靠近电极的两

侧形成有凹凸结构,其中,凸起的结构向靠近需要连接的电极的方向凸出,相应的,在需要连接的电极的两侧还有与其极性相反但不与连接件11连接的电极,这些电极沿第二方向对应于连接件11凹进的结构位置处。在连接件11和需要连接的电极连接时,上述凹进的结构在连接件11和需要连接的电极连接的同时,还绕开了和其极性相反的电极。具体的,在凸起的结构和需要连接的电极连接时,自然形成的凹进的结构则远离与连接电极相反的电极,以避免连接件11和同一电池片10中极性相反的电极同时连接,造成短路现象的发生。

26.需要说明的是,梳齿单元111的设置用于和电极连接以实现相邻电池片10之间的电流传输。具体的,梳齿单元111可以和第一电极1011连接,或者可以和第二电极1021连接,其中,设置在本体同一侧梳齿中的梳齿单元111与同一电池片10上的同一电极连接。梳齿单元111沿第一方向的宽度为a,同一电池片10上相邻的第一电极1011和第二电极1021之间间隔均匀,且同一电池片10上相邻的第一电极1011和第二电极1021之间的间隔距离均为z。在本技术实施例中,梳齿单元111沿第一方向的宽度等于两倍的同一电池片10上相邻的第一电极1011和第二电极1021之间的间隔,也就是说a=2z。因此,在实际安装连接电池组件时,无论将梳齿单元111设置在沿第一方向的任意位置处,在梳齿单元111沿第一方向宽度的限定下,梳齿单元111沿第一方向的宽度均等于两倍的同一电池片10上相邻的第一电极1011和第二电极1021沿第一方向的宽度。也就是说,通过梳齿单元111可以实现与电池片10上的第一电极1011或第二电极1021连接,进而实现相邻电池片10之间实现电流传输,并且根据对梳齿单元111沿第一方向宽度的限定,通过梳齿单元111与第一电极1011或第二电极1021的连接,可以实现相邻两个电池片10之间的电流传输,同时,梳齿单元111也可以避免与同一电池片10上不同极性的电极连接,进而避免了出现短路问题,因此电池片10和梳齿单元111之间不再需要设置用于防止造成短路现象的绝缘层,减少了原电池组件中绝缘层的设置。因此,也不再需要在绝缘层中进行打孔以及对孔后再实现梳齿单元111和电极之间的焊接。而是可以直接实现梳齿单元111和电极之间的连接,在实现电流传输的同时,具有减少加工工艺步骤,降低封装工艺要求精度,提高电池组件加工效率的有益效果。

27.进一步的,当梳齿单元111沿第一方向的宽度等于两倍的同一电池片10上相邻的第一电极1011和第二电极1021之间的间隔时,即a=2z时。任意一个梳齿单元111均设置于同一电池片10任意两个相邻且极性相同的电极之间,且梳齿单元111的外侧与上述中同一电池片10上任意两个相邻且极性相同的电极接触,梳齿单元111和上述中同一电池片10上任意两个相邻且极性相同的电极中的一者连接。

28.可选地,在本技术实施例中,任意一个梳齿单元111包括一个凸起部1111和一个间隙部1112,凸起部1111与第一电极1011连接,或者,凸起部1111与第二电极1021连接,间隙部1112为相邻两个凸起部1111沿第一方向之间的间隙,间隙部1112沿第一方向位于任意两个相邻且极性相同的电极之间;凸起部1111沿第一方向的宽度为y;间隙部1112沿第一方向的宽度为b;其中,y+b=a。

29.在本技术实施例中,梳齿单元111包括凸起部1111和间隙部1112,凸起部1111的设置用于实现与第一电极1011连接,或者,凸起部1111的设置用于实现与第二电极1021连接,通过多个凸起部1111实现和电池片10上电极的连接,进而实现电池片10之间的电流传输。间隙部1112是任意两个凸起部1111之间的间隙,在实际应用中,间隙部1112沿第二方向向本体方向产生凹陷,间隙部1112沿第一方向设置于相邻两个凸起部1111之间,间隙部1112

的设置用于实现对相邻两个凸起部1111实现间隔,同时,在相邻的凸起部1111与第一电极1011或第二电极1021连接时,间隙部1112向本体方向产生的凹陷的设置还用于避开第二电极1021或第一电极1011,以避免梳齿单元111与极性相反的电极连接造成短路。其中,凸起部1111沿第一方向的宽度为y,需要说明的是,上述的宽度y为凸起部1111与本体连接处的宽度,此处的宽度y为凸起部的最大宽度。间隙部1112沿第一方向的宽度为b,相应的,上述的宽度b为间隙部最靠近本体处的宽度,此处的宽度b为间隙部的最大宽度。凸起部1111沿第一方向的宽度和间隙部1112沿第一方向的宽度相加为梳齿单元111沿第一方向的宽度,即,y+b=a。在本技术实施例中,通过对梳齿单元111中凸起部1111和间隙部1112的设置,实现了在凸起部1111和电极连接的同时,间隙部1112避免和与凸起部1111连接的电极极性相反的电极连接,防止出现短路问题,因此电池片10和梳齿单元111之间不再需要设置用于防止造成短路现象的绝缘层,可以减少原电池组件中绝缘层的设置。因此,也不再需要在绝缘层中进行打孔以及对孔后再实现梳齿单元111和电极之间的焊接。而是可以直接实现凸起部1111和电极之间的连接,在实现电流传输的同时,具有减少加工工艺步骤,降低封装工艺要求精度,提高电池组件加工效率的有益效果。

30.进一步的,凸起部1111的长度沿第二方向向需要连接的电极的方向延伸,使得连接件11在靠近电极的两侧形成凹凸结构,凸起部1111向靠近需要连接的电极的方向凸出,相应的,在需要连接的电极的两侧还有与其极性相反但不与凸起部1111连接的电极,这些电极沿第二方向对应于间隙部1112的位置处。在连接件11和需要连接的电极连接时,凸起部1111在和需要连接的电极连接的同时,间隙部1112还避免了和其极性相反的电极的连接。具体的,在凸起部1111和第一电极1011连接时,与第一电极1011相邻的第二电极1021对应于间隙部1112的位置,或者,在凸起部1111和第二电极1021连接时,与第二电极1021相邻的第一电极1011对应于间隙部1112的位置,上述间隙部1112的设置以避免短路现象的发生。

31.需要说明的是,凸起部1111可以由线段、倒角、圆弧、等其中一种或多种形成封闭的图形。并且,凸起部1111的大小可根据电池大小、电极位置进行设计,本实施例对此不作任何限定。此外,即使同一块电池组件内,不同连接单元中的凸起部1111的形状、面积也可以不同,在连接件11和电池片10之间可实现电流传输并不会发生短路现象即可,包括整片连接件11、半片连接件11、三分片连接件11等,本实施例对此不作任何限定。

32.可选地,在本技术实施例中,第一电极1011或第二电极1021沿第一方向的宽度为c;其中,c≤b,y+b=2z-2c。

33.在本技术实施例中,如前所述,电池片10上的电极为叉指电极,具有如指状或梳状的面内有周期性图案的电极,其中,电极以正负交替的形式间隔设置,也就是说第一电极1011和第二电极1021极性相反,且交替间隔设置。任意电池片10中均交替间隔设置有第一电极1011和第二电极1021,其中,第一电极1011或第二电极1021沿第一方向的宽度为c,且c≤b。在实际应用中,第一电极1011或第二电极1021沿第一方向的宽度小于等于间隙部1112沿第一方向的宽度,可以理解的,在连接件11和电池片10连接以实现电池片10之间的电流传输时,梳齿单元111中的凸起部1111与第一电极1011或第二电极1021连接,梳齿单元111中的间隙部1112用于避免梳齿单元111与第二电极1021或第一电极1011(此处的第二电极1021和第一电极1011为与凸起部1111连接的电极相邻且极性相反的电极)接触。进一步的,

由于第一电极1011和第二电极1021沿第一方向的宽度小于等于间隙部1112沿第一方向的宽度,因此,间隙部1112可以完全将电极沿第一方向的宽度包含在间隙部1112沿第一方向的宽度范围内,具有避免电极和连接件11接触导致短路的有益效果。此外,由于,间隙部1112沿第一方向的宽度大于等于电极沿第一方向的宽度避免了短路问题的产生,因此,电池片10和连接件11之间不再需要设置用于防止造成短路现象的绝缘层,可以减少原电池组件中绝缘层的设置。进而,也不再需要在绝缘层中进行打孔以及对孔后再实现凸起部1111和电极之间的焊接。而是可以直接实现凸起部1111和电极之间的连接,在实现电流传输的同时,具有减少加工工艺步骤,降低封装工艺要求精度,提高电池组件加工效率的有益效果。

34.进一步的,凸起部1111沿第一方向的宽度为y,间隙部1112沿第一方向的宽度为b,凸起部1111和间隙部1112沿第一方向的宽度为y+b。同一电池片10上任意两个相邻且极性相同的电极之间沿第一方向的宽度为2z,任意电极沿第一方向的宽度为c,任意两个相邻且极性相同的电极沿第一方向的宽度减去两根电极沿第一方向的宽度后实际间距为2z-2c。

35.当y+b=2z-2c时,梳齿单元111的外侧与上述中同一电池片10上任意两个相邻且极性相同的电极接触,且凸起部1111和上述中同一电池片10上任意两个相邻且极性相同的电极中的一者接触,间隙部1112和上述中同一电池片10上任意两个相邻且极性相同的电极中的另一者接触。此时,梳齿单元111和上述中同一电池片10上任意两个相邻且极性相同的电极中的一者连接。

36.可选地,在本技术实施例中,凸起部1111沿第二方向的长度为l,且l≤5mm。

37.在本技术实施例中,凸起部1111沿第二方向存在长度l,其中,长度l与相邻两个电池片10的设置位置有关,在实际应用中,长度l与相邻两个电池片10的之间的间隙正相关。在实际应用中,电极上均设置有焊接点,通过焊接点和凸起部1111之间的连接实现电极和连接件11的连接,第一电极1011上设置的焊接点和第二电极1021上设置的焊接点之间的距离可以与本体沿第二方向的宽度等宽。长度l可以超过焊接点位置沿第二方向伸长不超过5mm,具体的,设置于本体两侧的梳齿中的凸起部1111均可以沿第二方向向背离本体的方向延伸不超过5mm。在本技术实施例中,通过对凸起部1111沿第二方向向背离本体的方向的长度设置,将凸起部1111与本体分离开来,有助于焊接位置的确定,具有便于焊接,简化焊接工艺,提高电池组件生产效率的有益效果。

38.需要说明的是,连接件11的厚度范围可以设置在10μm~120μm之间。

39.还需要说明的是,通过对连接件11长度范围、宽度范围以及厚度范围的限制,以期达到充分利用连接件11的同时,不增加电流传输路径的长度,具有降低电池组件材料成本,以及减小电流传输过程中电学损耗的有益效果。

40.可选地,在本技术实施例中,连接件11沿第一方向的长度小于等于电池片10沿第一方向的长度。

41.在本技术实施例中,连接件11沿第一方向的长度与电池片10的长度相关,连接件11的长度可以和电池片10的长度一致,连接件11的长度也可以小于电池片10的长度。连接件11沿第一方向的长度小于等于电池片10沿第一方向的长度的设置,在沿垂直于电池集成背板12的方向,电池片10可以将连接件11完全覆盖,有效避免了连接件11暴露于电池片10之外的缺陷。具有防止连接件11和相邻的连接件11接触导致短路的有益效果。

42.可选地,在本技术实施例中,电池组件还包括电池集成背板12、保护层和粘接层,电池集成背板12设置于多个连接件11背离电池片10的一侧,保护层设置于多个连接件11靠近电池片10的一侧,粘接层夹设于多个连接件11和电池集成背板12之间。

43.在本技术实施例中,电池集成背板12的设置用于为连接件11提供支撑,粘接层的设置用于实现连接件11和电池集成背板12之间的连接,多个连接件11在电池集成背板12上可以呈均匀阵列排布。连接件11阵列排布的设置用于在面积相同的电池集成背板12以及型号相同的电池片10的情况下尽可能多的排布电池片10,可以有效提高光转化效率。保护层设置于连接件11靠近电池片10的一侧。在实际应用中,电池片10为透明件,保护层的设置是用于避免外界透过透明的电池片10观察到连接件11的颜色,因此,连接件11靠近电池片10的一侧进行外观处理设置有保护层。具体的,可以是以添加涂层的方式对连接件11进而外观保护,或者,也可以是以添加保护膜等结构的方式进行外观保护。其中,保护层的颜色可包括黑色、白色等,可以避免电池片10间的金属颜色被观察到即可,本实施例对此不作任何限制。

44.进一步的,电池组件外还可以包括封装组件,封装组件相对设置将电池组件夹设于封装组件内,以对电池组件进行保护,其中,封装组件的材质可以是玻璃,还可以是透明树脂,本实施例对此不作任何限定。

45.需要说明的是,保护层的材料可以是poe、eva、epe、丙烯酸树脂、环氧树脂、uv树脂中的任意一者,由上述材料制作的保护层可以在避免电池片10间的金属颜色被观察的同时,还可以实现电池片10和连接件11之间的连接。

46.还需要说明的是,粘结层可选为光伏组件封装材料,如eva、poe、epe、pvb中的任意一者,本实施例对此不作任何限制。

47.可选地,在本技术实施例中,多个连接件11均匀阵列排布,多个连接件11沿第二方向排布形成连接串,相邻两个连接串之间设有第一预设距离f;多个电池片10沿第二方向排布形成电池串,相邻两个电池串之间设有第二预设距离f;其中,f≥f。

48.在本技术实施例中,多个连接件11在电池集成背板12上排列以实现多个电池片10之间的电流传输,多个连接件11沿第二方向排布形成连接串,相邻两个连接串之间设有第一预设距离f。多个电池片10在电池集成背板12上排列以实现光电转化,多个电池片10沿第二方向排布形成电池串,相邻两个连接串之间设有第二预设距离f。其中,相邻两个连接串之间的第一预设距离f大于等于相邻两个电池串之间的第二预设距离f,也就是说,沿第一方向电池片10至少完全覆盖连接件11。

49.还需要说明的是,相邻连接串之间的第一预设距离f为连接件11受温度影响产生的形变提供了变形空间,具有提升组件的抗温变能力的有益效果。

50.可选地,在本技术实施例中,连接件11为导电金属材料,导电金属材料包括cu、al、ni、zn、sn、ag和bi中的一种或多种。

51.在本技术实施例中,连接件11由多种导电金属材料中的一种或多种组成,其中,导电金属材料可以是cu、al、ni、zn、sn、ag和bi等。连接件11可以由单一的导电金属材料形成,也可以由两种导电金属材料加工成的合金形成,比如铜锌合金、银铜合金等,还可以由三种或三种以上的导电金属材料加工成的复合金属形成,本实施例对此不作任何限定。

52.可选地,在本技术实施例中,还提供了一种电池系统,包括如前所述的电池组件。

53.在本技术实施例中,电池系统包括至少一个如前所述的电池组件,通过在电池集成背板12上设置多个均匀矩阵排布,且相互独立的连接件11,实现电池片10之间的电流传输。连接件11包括本体和梳齿,本体沿第一方向设置于任意相邻两个电池片10之间,梳齿沿第一方向设置于本体的两侧,连接件11的设置用于和设置在连接件11两侧的电池片10连接,以实现连接件11两侧的电池片10之间的电流传输。具体的,连接件11可以和相邻两个电池片10中其中一者的第一电极1011连接,以及,可以和相邻两个电池片10中另一者的第二电极1021连接。或者,连接件11可以和相邻两个电池片10中其中一者的第二电极1021连接,以及,可以和相邻两个电池片10中另一者的第一电极1011连接。上述通过连接件11和相邻两个相电池片10通过异性电极分别连接,实现每一片电池片10和下一片电池片10之间的电流传输。在本技术实施例中,通过连接件11上的梳齿与相邻两片电池片10上异性电极的分别连接,可以实现相邻两个电池片10之间的电流传输,同时,在本体一侧梳齿的可以避免与同一电池片10上不同极性的电极连接,进而不会出现短路问题,因此电池片10和连接件11之间不再需要设置用于防止造成短路现象的绝缘层,可以减少原电池组件中绝缘层的设置。因此,也不再需要在绝缘层中进行打孔以及对孔后再实现连接件11和电极之间的焊接。而是可以直接实现连接件11和电极之间的连接,在实现电流传输的同时,具有减少加工工艺步骤,降低封装工艺要求精度,提高电池组件加工效率的有益效果。

54.此外,多个连接件11的设置在实现电池片10之间电流传输的同时,还减小了金属连接层和电池片10之间的重叠面积,进而使得电池片10之间的电流传输路径变短,电流在连接件11中传输的电学损耗减小,具有提高电池组件光能转化效率的有益效果。进一步的,通过减小金属连接层的面积,也就是减小了金属连接层耗费的金属量,具有降低电池组件制造成本的有益效果。此外,由于连接件11的设置也不再需要设置绝缘层,绝缘层上加工精度要求高、加工数量多的打孔工艺也不再需要,提高了电池组件的加工效率。

55.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

56.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1