风扇框电连接结构的制作方法

1.本发明涉及一种风扇框,特别涉及一种风扇框电连接结构。

背景技术:

2.风扇为一种常用的系统散热装置,经常应用于电子设备(如服务器或计算机)中提供强制散散热的功效。而一般风扇内的电源及电路板讯号控制是通过包覆有外皮由绝缘材料制成的一外部导线组与该电子设备的一主板电性连接,并经由该外部导线组链接传递该电路板与主板之间的讯号及电力。

3.而目前风扇内的电路板与该外部导线组的电性连接是通过人工徒手方式焊接,亦即通过人工方徒手将该外部导线组的复数导线端插入到该电路板上的复数焊接孔内后,再通过一焊锡材料熔接在每一焊接孔内令每一导线头熔接结合在对应的焊接孔上形成一个焊接点。但这样电路板与外部导线组整个过程皆必须以人工徒手的焊接方式,若进行大量生产必定会相当耗费人力及制造工时进行组装及导致成本提高的问题外,还容易存在焊接时因外部导线组的导线头受到焊锡加温过热而使外部导线组外层包覆的外皮软掉或烧坏,导致不易固定外部导线组的导线头准确焊接在焊接孔内,延伸经常发生焊接点接触不良或假焊接的情况,这些情况将造成电路板与外部导线组彼此之间接触不良或断路而导致供电或讯号传递不稳,严重者造成断电或彼此讯号传递断掉,使风扇突然失效无法运作导致电子设备内的电子组件(如中央处理器或图形处理器)热当或过热损坏等诸多问题。

4.对此,当前已有避免上述问题,提出相对应的解决办法,请参阅中国台湾证书号i529309b的专利案,图1揭示了在支架112内包设电连接线120,电路板211上的第二电性接点230直接与第一电性接点113接触,实现自动化连接,同时间避免焊接不良的问题。

5.然而,上述中国台湾证书号i529309b的专利案文中提到的支架112的用途仅是作为连接风扇框壁及轴座的支撑用途,可以由证书号i529309b的专利案图1中看到支架112没有任何的导流设计,因此当扇叶产生风流时,风会直接撞到支架112而产生风阻,降低风扇的工作特性,另一方面风撞到支架112还会产生反弹,导致顺向风及反弹风碰撞时产生乱流及噪音。

6.因此,虽然中国台湾证书号i529309b的专利案提供了解决无法自动化及接触不良等问题的方法,但是却延伸出风扇特性改变及噪音等问题,在本领域中通过静叶将轴座及框壁作为连接也是常有的技术手段,静叶具有增强动叶的效率,根据柏努利定律(bernoulli’s law),当流速减慢时,压力会提升,当扇叶转动对空气作功时,动叶吹出的气流可分成垂直方向分压向量(轴向)及水平方向分压向量(径向),不但垂直方向的分压向量能被完整转送出来,至于水平方向的分压向量,亦能因为静叶形状设计使其改变其方向,因而提升输出的风压。

7.然而上述静叶是在没有限制的状态下进行设计并没有太多困难处,但当静叶内部要包覆作为导体的导针组时会导致静叶变厚,导致风扇的工作特性衰退,例如降低风压、降低风量或提升噪音等。

8.因此,要如何改善风扇的电路板及外部导线组相电性连接皆仅能以人工方式进行焊接组装,耗时耗力造成制造成本及工时增加的问题,同时也要保有风扇工作特性,即为本案所亟欲研究改善的方向所在。

技术实现要素:

9.为了改善上述的问题,本发明的主要目的是在于提供一种通过复数导针组一体包射成型在一包覆静叶内,并且改变该包覆静叶的结构不同于一般静叶,以防止风扇的工作特性衰退的风扇框电连接结构。

10.本发明的另一目是在于提供一种可达到快速组装及实现自动化快速组装的风扇框电连接结构。

11.为达上述的目的,本发明提供一种风扇框电连接结构,其特征在于,包含:

12.一框体,具有一进风侧及一出风侧,该进风侧及该出风侧分别设在该框体的两侧,且在该框体的该出风侧的中央处设有一轴座,该轴座的外侧与该框体的内侧之间一体成型有一静叶组,该静叶组具有复数静叶及一包覆静叶,该包覆静叶是一体包覆一导针组,且该包覆静叶具有连接该轴座的外侧的一内端及连接该框体内侧的一外端,该导针组包含复数第一插接端及复数第二插接端,该复数第一插接端从该包覆静叶的该内端延伸到该轴座的一底侧并且与一电路板电性连接,该复数第二插接端从该包覆静叶的该外端延伸到该框体的一壁部并且与一外部导线组电性连接;

13.其中,所述包覆静叶具有一静叶前缘及一静叶后缘,该静叶前缘朝该进风侧方向并具有一前缘圆弧,该静叶后缘朝该出风侧方向并具有一后缘圆弧。

14.所述的风扇框电连接结构,其中:该前缘圆弧的曲率大于该后缘圆弧的曲率。

15.所述的风扇框电连接结构,其中:该静叶前缘与该静叶后缘之间分别连接有一静叶上表面及一静叶下表面,该静叶上表面是由一弧形面及一直线面所构成,该静叶下表面是由一连续弧形曲面及一倾斜面所构成,且该连续弧形曲面具有一凹弧段及一凸弧段,该凹弧段从该静叶前缘延伸,该凸弧段从该凹弧段延伸并衔接该倾斜面。

16.所述的风扇框电连接结构,其中:该导针组包括复数导针,每一导针具有一延伸部,该延伸部自该第一插接端向外一体延伸至该第二插接端,且该包覆静叶一体射出包覆成型在该复数导针的延伸部的外侧。

17.所述的风扇框电连接结构,其中:该轴座的顶侧中间处设有一轴筒,该轴筒外侧套设有一定子,且在该轴座的底侧凹设有一容置槽,该容置槽内设有该电路板,且该轴座的底侧与一盖体相接以封闭该容置槽。

18.所述的风扇框电连接结构,其中:该电路板设有复数导针接孔,该复数导针接孔贯设在该电路板上,该复数导针接孔与该复数导针的该第一插接端能够通过插拔而通断电性连接。

19.所述的风扇框电连接结构,其中:该外部导线组具有一电性接头,该电性接头与该导针组的该复数第二插接端能够通过插拔而通断电性连接。

20.借由本发明该风扇框电连接结构设计,使得可达到实现自动化快速组装节省人工及时间成本,进而令该外部导线组通过该导针组可相互插拔与电路板形成电性连接达到无需焊接的功效,同时对包覆静叶的结构进行了设计,改善了因包覆导针组所导致的风扇特

性损失,保有原始风扇特性的优势。

附图说明

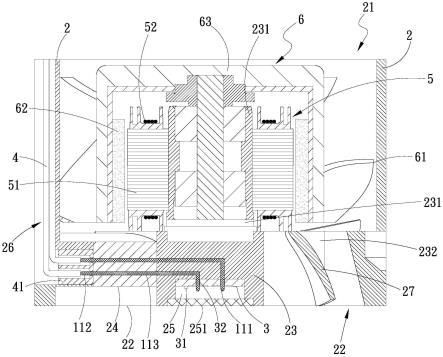

21.图1为本发明风扇的剖面示意图。

22.图2为本发明轴座及包覆静叶的说明示意图。

23.附图标记说明:导针组1;导针11;第一插接端111;第二插接端112;延伸部113;框体2;进风侧21;出风侧22;轴座23;轴筒231;环墙壁232;包覆静叶24;静叶前缘241;静叶后缘242;静叶上表面243;弧形面243a;直线面243b;静叶下表面244;连续弧形曲面244a;凹弧段2441a;凸弧段2442a;倾斜面244b;容置槽25;盖体251;收纳槽26;静叶27;电路板3;电子组件31;导针接孔32;外部导线组4;电性接头41;定子5;硅钢片组51;线圈组52;扇轮6;叶片61;磁性件62;轮毂63。

具体实施方式

24.本发明的上述目的及其结构与功能上的特性,将依据所附附图的较佳实施例予以说明。

25.请参阅图1、图2,本发明提供一种风扇框电连接结构,该风扇框电连接结构包含一导针组1及一框体2,该导针组1是与该框体2一体射出成型。该导针组1是由复数导电金属的导针11所构成,且具有复数第一插接端111与复数第二插接端112分别位在该导针组1的两端,且每一导针11具有一延伸部113是自该导针11的第一插接端111上一体向外延伸至该第二插接端112,该导针导针组1整体或/及每一导针11为裸露导电材,也就是该导针11的外侧没有被绝缘外皮包覆。

26.该框体2具有一进风侧21及一出风侧22分别设在该框体2的上下两侧,该进风侧21与出风侧22之间界定一容置空间,该容置空间内容设有一扇轮6具有复数叶片61环绕设置在一轮毂63的外周侧,且该框体2的外侧向内凹设有一收纳槽26。且该框体2的该出风侧22的中央处设有一轴座23,该轴座23的外周侧向上凸伸有一环墙壁232,并在该轴座23的顶侧中间处凸伸有一轴筒231是与该扇轮6相枢设,该轴筒231外侧套设有一定子5与对应该扇轮6内侧设置的一磁性件62(即磁铁)相感应激磁,且该定子5设有一由复数硅钢片堆栈构成的硅钢片组51及一缠绕在该硅钢片组51的线圈组52。

27.请参阅图1、图2,该轴座23的底侧凹设有一容置槽25,该容置槽25内容设有一电路板3,该电路板3设有复数电子组件31及复数导针接孔是贯设在该电路板3上且彼此相电性连接,且该复数电子组件31(如中央处理器、晶体管等电子组件)设在该电路板3的一侧且彼此相电性连接。并该轴座23的底侧是与一盖体251相接,以封闭该容置槽25防止外部水气或盐雾侵入,借以达到防止该电路板3受水气或盐雾侵蚀及达到防尘效果,且还能有效避免该电路板3受到外物碰撞而损坏的效果。

28.该轴座23的环墙壁232外侧与该框体1的内侧之间一体成型有静叶组,所述静叶组包含复数静叶27及一包覆静叶24,在此先进行说明,该复数静叶27为没有包覆导针11的一般静叶,该包覆静叶24为包覆导针11的特殊静叶,该框体2与轴座23及该静叶组是一体成型所构成。该包覆静叶24是一体包覆在该导针组1的外侧,且该复数导针11的延伸部113是间隔设置,这些间隔设置的延伸部113被该包覆静叶24的肉厚料材包裹,使得该包覆静叶24如

同一电性绝缘外皮包覆在每一导针11的外侧。如此设置,令这些导针11彼此之间电性绝缘及保护该导针组1避免氧化的效果。

29.复参阅图1,该导针组1未被包覆的该复数第一插接端111是从该轴座23的环墙壁232内朝该轴座23的底侧方向凸伸裸露在该容置槽25内,然后连接该电路板3的导针接孔32进而形成电性连接。在本实施例该导针组1的每一第一插接端111是可准确插入在电路板3的每一导针接孔32并通过焊接结合一起,令该电路板3与该复数第一插接端111相电性连接。该导针组1未被包覆的该复数第二插接端112是凸伸裸露在该框体2的收纳槽26内,用以跟一外部导线组4的一电性接头41可插拔的电性连接。该外部导线组4由复数外部导线组成连接到外部电源及/或系统机板,并可收容固定在该收纳槽26内,以令该外部导线组4及该电性接头41不会突出该框体2表面,借此可达到理线及保护导线的效果。

30.请参阅图1、图2,详细而言,该包覆静叶24具有一静叶前缘241面对该扇轮6,及一静叶后缘242面对该出风侧22。该静叶前缘241是呈一鼻头型的曲率大于该静叶后缘242呈一平面状的曲率,并该静叶前缘241与该静叶后缘242之间分别连接有一静叶上表面243及一静叶下表面244。该静叶上表面243及该静叶下表面244分别位于该包覆静叶24的两面,该静叶上表面243是由一弧形面243a及一直线面243b所构成,该静叶下表面244由一连续弧形曲面244a及一倾斜面244b所构成。

31.详细而言,该静叶上表面243的弧形面243a是从该静叶前缘241的一端向弧形延伸衔接该直线面243b,且该直线面243b向下直线延伸连接该静叶后缘242的一端,该静叶下表面244的连续弧形曲面244a从该静叶前缘241的另一端朝下延伸衔接该倾斜面244b,且该连续弧形曲面244a包括一凹弧段2441a及一凸弧段2442a,该凹弧段2441a从该静叶前缘241开始向下延伸且对应该弧形面243a,该凸弧段2442a从该凹弧段2441a的末端继续向下延伸并衔接该倾斜面244b,该倾斜面244b向下斜直线延伸连接至该静叶后缘242的一端,其中该凸弧段2442a及该倾斜面244b对应该直线面243b。

32.也就是说,本发明在风扇框体2制作时通过一体成型工艺将导针组1(复数导针11)直接包设在包覆静叶24内,留下两端的第一插接端11及第二插接端12在包覆静叶24外,这样的结构让后续的组件(电路板3、电性接头41)可以直接通过插拔的方式实现电性连结,不需要通过焊接的方式,因此可以进行自动化的组装,大幅度提升生产效率及降低成本。

33.进一步的,因为导针1直接包覆在包覆静叶24,导致了包覆静叶24的主体变厚(静叶上表面243及静叶下表面244之间),为了补偿因包覆静叶24主体变厚所损失风扇特性,在包覆静叶24上下两端的静叶前缘241及静叶后缘242的外型改变,让静叶前缘241的前缘圆弧的曲率大于静叶后缘242的后缘圆弧的曲率,进一步的让包覆静叶24朝向出风侧22的部分减少厚度,借此改善了包覆静叶24因包覆导针1后变形所损失的风扇特性,让风扇保有原始特性,另外根据风扇的原始特性不同(另如更大尺寸或者风压更大的风扇),也可以根据实际需求去做适应性调整,例如改变前、后缘圆弧的曲率或调整包覆静叶24朝向出风侧22部分的厚度。

34.综上所述,本发明具有下述优点:

35.1、实现自动化组装及生产;

36.2、补偿并恢复原有的风扇特性。

37.以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,

在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1