连接器的制作方法

1.本公开涉及连接器。

背景技术:

2.专利文献1公开一种具备外导体的连接器。该外导体具有相互连接的金属制主体外壳和金属制顶端侧筒状外壳。金属制主体外壳与天线连接,金属制顶端侧筒状外壳与对方侧插座连接。金属制主体外壳和金属制顶端侧筒状外壳分别呈板状。具备外导体的连接器也被专利文献2~专利文献4公开。现有技术文献专利文献

3.专利文献1:日本特开2000-331754号公报专利文献2:日本特开昭63-21769号公报专利文献3:日本特开平5-129053号公报专利文献4:日本特开2011-134720号公报

技术实现要素:

发明要解决的课题

4.在上述的连接器中,在外导体通过对金属板进行弯曲加工而形成的情况下,可能产生间隙而不能确保屏蔽性能。

5.因此,本公开以提供能提高外导体的屏蔽性能的技术为目的。用于解决课题的方案

6.本公开的连接器,具备内导体和将所述内导体包围的外导体,所述外导体具有:第1外导体,与电线的屏蔽层电连接;和第2外导体,与所述第1外导体电连接,且与对方侧连接器的对方侧外导体电连接,所述第1外导体是通过铸造或者切削加工而形成为筒状的构件,具有第1锁定部,所述第2外导体是板状的构件,具有卡止于所述第1锁定部的第2锁定部。发明效果

7.根据本公开,能提高外导体的屏蔽性能。

附图说明

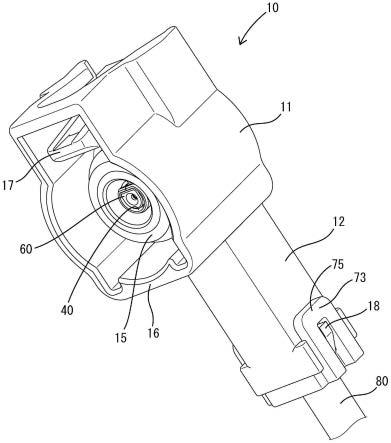

8.图1是实施方式1的连接器的立体图。图2是内导体、外导体以及介电体组合的状态的立体图。图3是表示使第2外导体与第1外导体嵌合前的状态的立体图。图4是与电线连接的内导体的立体图。图5是连接器及对方侧连接器的侧视剖视图。图6是图5所示的区域z的放大图。图7是图5的a-a线剖视图。

图8是图5的b-b线剖视图。图9是用图5的c-c线剖切的剖面中的内导体、外导体以及介电体周边的剖视图。图10是用图6的d-d线剖切的剖面中的第1内导体及第1介电体周边的剖视图。图11是表示使另一种类的第2外导体与第1外导体嵌合前的状态的立体图。

具体实施方式

9.[本公开的实施方式的说明]首先列举说明本公开的实施方式。本公开的连接器,(1)具备内导体和将所述内导体包围的外导体,所述外导体具有:第1外导体,与电线的屏蔽层电连接;和第2外导体,与所述第1外导体电连接,且与对方侧连接器的对方侧外导体电连接,所述第1外导体是通过铸造或者切削加工而形成为筒状的构件,具有第1锁定部,所述第2外导体是板状的构件,具有卡止于所述第1锁定部的第2锁定部。

[0010]

根据该连接器,因为第1外导体是通过铸造或者切削加工而形成为筒状的构件,所以能以不易产生间隙的方式形成第1外导体。其结果,能提高第1外导体的屏蔽性能。在此,在第2外导体也是通过铸造或者切削加工而形成为筒状的构件的情况下,第1外导体和第2外导体两方不易变形,因此考虑到通过压入相互连结。但是,在通过压入连结的情况下,当要确保电连接可靠性时,则第1外导体和第2外导体的尺寸公差变小,有可能外导体的制造变得困难。在这方面,根据该连接器,第2外导体是板状的构件,具有能挠曲变形的第2锁定部。因此,通过使第2锁定部挠曲变形而卡止于第1外导体的第1锁定部,从而较大地取得第1外导体和第2外导体的尺寸公差,外导体的制造变得变得容易,且能实现电连接可靠性高的状态的连结。另外,通过将第2外导体设为板状,从而能廉价地制造。另外,在与多种对方侧连接器对应地制造多种连接器的情况下,通过与对方侧连接器的对方侧外导体的种类对应地预先准备多种第2外导体,从而能制造将第1外导体作为共用部件、并且能与多种对方侧外导体嵌合的多种连接器。

[0011]

(2)优选地,所述连接器是选择多种所述第2外导体的任一种使其与所述第1外导体连结的结构,多种所述第2外导体具有彼此形状不同的对方用连接部。

[0012]

根据该结构,能制造将第1外导体作为共用部件、并且能与多种对方侧外导体嵌合的多种连接器。

[0013]

[本公开的实施方式的详情]以下一边参照附图一边说明本公开的具体例。此外,本发明并不限定于这些例示,而通过权利要求书示出,希望包括与权利要求书等同的意思及范围内的所有变更。

[0014]

《实施方式1》图1中公开实施方式1的连接器10。在以下说明中,将图5所示的上下方向原样地设为连接器10的上下方向。另外,将图5所示的左方设为连接器10的前方,将右方设为连接器10的后方。另外,将从前方观看连接器10时的左右方向设为连接器10的左右方向。

[0015]

(连接器10的概要)如图1所示,连接器10呈l字形。如图5所示,在连接器10的一端侧嵌合对方侧连接器90,在连接器10的另一端侧电连接电线80。电线80是屏蔽电线,在本实施方式中构成为同

轴电缆。电线80具有内部导体81、绝缘体82、屏蔽层83以及护套84。绝缘体82将内部导体81包围。屏蔽层83将绝缘体82包围。护套84将屏蔽层83包围。对方侧连接器90具有对方侧壳体91、对方侧内导体92以及对方侧外导体93。

[0016]

如图5所示,连接器10具备壳体11、内导体20、外导体40、介电体60、套管70、第1密封构件71、第2密封构件72以及防脱构件73。

[0017]

(壳体11的结构)壳体11具有绝缘性,为合成树脂制。如图1所示,壳体11呈l字形。如图1及图5所示,壳体11具有壳体主体12、嵌合孔13、嵌合槽14、内侧罩部15、外侧罩部16、锁臂17以及第1防脱卡止部18。

[0018]

如图5所示,壳体主体12形成在上下方向延伸的筒状(更具体为方筒状)。壳体主体12的下端在下方开口,上端形成封闭的形态。

[0019]

如图5所示,嵌合孔13从壳体主体12的内周面向外侧贯穿地形成。也就是说,嵌合孔13在前后方向贯穿壳体主体12的壁部(在本实施方式中为前壁)。嵌合孔13在壳体11的前方开放。嵌合孔13设置于比壳体主体12的上下方向中央靠上端侧。在嵌合孔13中嵌合外导体40。

[0020]

如图5所示,嵌合槽14在嵌合孔13的内周面中沿着前后方向形成。嵌合槽14在前后开口。

[0021]

如图5所示,内侧罩部15形成从壳体主体12中的包围嵌合孔13的部位朝向前方呈筒状突出的形状。内侧罩部15形成沿着前后方向延伸的筒状(更具体为圆筒状)。内侧罩部15的内侧空间与嵌合孔13连通,在壳体11的前方开放。

[0022]

如图5所示,外侧罩部16将内侧罩部15的外周包围。外侧罩部16形成沿着前后方向延伸的筒状。外侧罩部16的内侧空间在壳体11的前方开放。外侧罩部16的前端配置于比内侧罩部15的前端靠前侧。

[0023]

如图5所示,锁臂17配置于外侧罩部16的内侧。锁臂17形成沿着前后方向延伸的形状。锁臂17以前端侧能在上下方向摇动的方式被支承。如图7及图8所示,锁臂17支承于外侧罩部16。锁臂17卡止于对方侧连接器90中的对方侧壳体91的对方侧卡止部94(参照图5)。

[0024]

如图1所示,第1防脱卡止部18形成从壳体主体12的外周面(在本实施方式中为左右两侧面)突出的形状。第1防脱卡止部18设置于壳体主体12的下端部。在第1防脱卡止部18可卡止防脱构件73。

[0025]

(内导体20、外导体40、介电体60的概要)如图4所示,内导体20呈l字形。内导体20具有第1内导体21和第2内导体22。第1内导体21及第2内导体22分别为金属制,通过对金属板进行弯曲加工而形成。第1内导体21及第2内导体22相互电连接。

[0026]

如图5所示,外导体40呈l字形,将内导体20包围。外导体40具有第1外导体41和第2外导体42。第1外导体41及第2外导体42分别为金属制。第1外导体41及第2外导体42相互电连接。

[0027]

介电体60具有绝缘性,为合成树脂制。如图5所示,介电体60配置于内导体20与外导体40之间。介电体60具有第1介电体61和第2介电体62。

[0028]

(第1内导体21的结构)

第1内导体21是板状的构件,通过该对金属板进行弯曲加工而形成。如图4~图6所示,第1内导体21形成沿着上下方向延伸的形状。第1内导体21具有第1内导体主体23、卡止部24、稳定器25以及筒部26。

[0029]

如图4、图6以及图10所示,第1内导体主体23具有第1底板部28、第2底板部29、一对侧板部30、一对第1连接部31以及一对诱入部32。第1底板部28及第2底板部29相互在上下方向隔开间隔地配置。第1底板部28及第2底板部29的厚度方向沿着前后方向。一对侧板部30形成与第1底板部28及第2底板部29各自的左右两侧连续并向前方突出的形状。一对侧板部30相互在左右方向空开间隔地配置。一对第1连接部31从一对侧板部30的前端向前方延设。一对第1连接部31从一对侧板部30的前端中的上下方向的一部分延设。一对第1连接部31的最小间隔小于一对侧板部30的间隔。一对诱入部32从一对第1连接部31的前端向前方延设。一对诱入部32的间隔随着朝向前方而变大。

[0030]

如图6所示,卡止部24沿着上下方向延伸。卡止部24成为上下端部支承于第1内导体主体23的双支承梁形状。卡止部24的下端部支承于第1底板部28的上端部,卡止部24的上端部支承于第2底板部29的下端部。卡止部24呈板状,能向前后方向挠曲变形。卡止部24的厚度方向沿着前后方向。卡止部24从第1内导体主体23向后方伸出。卡止部24弯曲。卡止部24具有从第1内导体主体23伸出的凸面24a、和形成于凸面24a的里侧的凹面24b。也就是说,凸面24a形成于卡止部24的后表面,凹面24b形成于卡止部24的前表面。

[0031]

如图4及图10所示,稳定器25设置于一对侧板部30中一方侧板部30(在本实施方式中为右侧的侧板部30)的前端。稳定器25相对于一对第1连接部31在上下方向隔开间隔地配置。更具体地,稳定器25配置于比第1连接部31靠下方。稳定器25向左右方向外侧弯折地突出。

[0032]

如图4所示,筒部26压接于电线80的内部导体81,与内部导体81电连接。

[0033]

(第1外导体41的结构)第1外导体41是通过铸造或者切削加工而形成为筒状的构件。所谓“通过铸造或者切削加工形成为筒状”是指通过铸造或者切削加工进行形成为筒状的工序,而不是指对已切削加工的金属板实施弯曲加工将其形成为筒状。此外,铸造也包括模铸。如图5所示,第1外导体41将第1内导体21包围。如图3及图5所示,第1外导体41具有收纳部43、筒部44、导体侧嵌合孔45、导体侧嵌合槽46、第1锁定部47、贯穿孔48以及套管定位部49。

[0034]

如图3及图5所示,收纳部43以在第1外导体41的一端侧开口的方式形成。收纳部43的开口方向是前方。筒部44沿着上下方向延伸。筒部44以在第1外导体41的另一端侧开口的方式形成。筒部44的开口方向是下方。也就是说,收纳部43的开口方向与筒部44的开口方向交叉(在本实施方式中为正交)。第1外导体41的内侧空间形成从收纳部43的开口向后方延伸的空间和从筒部44的开口向上方延伸的空间正交的形状。

[0035]

如图3及图5所示,导体侧嵌合孔45形成于收纳部43的内侧。导体侧嵌合孔45贯穿筒部44的周壁,与筒部44的内侧空间连通。导体侧嵌合孔45在第1外导体41的前方开放。导体侧嵌合孔45配置于比第1外导体41的上下方向中央靠上端侧。导体侧嵌合槽46在导体侧嵌合孔45的内周面中沿着前后方向形成。导体侧嵌合槽46在前后开口。

[0036]

如图3及图9所示,第1锁定部47设置于收纳部43中的导体侧嵌合孔45的内侧。第1锁定部47在左右两侧成对地设置。第1锁定部47形成从收纳部43的内周面向内侧突出的形

状。第1锁定部47的前表面随着朝向从前方观看时的收纳部43的中心而向后方倾斜。第1锁定部47的后表面沿着上下方向及左右方向。

[0037]

如图3及图9所示,贯穿孔48形成于与一对第1锁定部47各自对应的位置。“与第1锁定部对应的位置”在本实施方式中为比第1锁定部47靠后侧(也就是收纳部43的内侧的比第1锁定部47靠里侧)。贯穿孔48连接收纳部43的外侧空间和内侧空间。贯穿孔48是在制造第1外导体41时形成的脱模孔。

[0038]

如图2所示,套管定位部49形成从筒部44的外周面突出的形状。套管定位部49从筒部44的左右两侧分别突出。如图8所示,在套管定位部49的下方配置套管70。套管定位部49限制套管70向上方移动。

[0039]

(第1介电体61的结构)如图5、图6以及图10所示,第1介电体61配置于第1内导体21与第1外导体41之间。第1介电体61具有腔63、卡止孔64、进入孔65、导槽66以及稳定器嵌合槽67。

[0040]

如图5所示,腔63沿着上下方向延伸。腔63在第1介电体61的下方开放。

[0041]

如图6所示,卡止孔64形成于腔63的内周面(更具体为内周面的后侧的面)。第1内导体21的卡止部24进入卡止孔64。

[0042]

如图6所示,进入孔65形成于腔63的内周面(更具体为内周面的前侧的面)。进入孔65形成于与卡止孔64在前后方向对置的位置。第2内导体22进入配置于进入孔65。卡止孔64和进入孔65隔着腔63相互配置于同轴上。

[0043]

如图6所示,导槽66形成于腔63的内周面。导槽66沿着上下方向形成,与卡止孔64相连。

[0044]

如图10所示,稳定器嵌合槽67形成于腔63的内周面。稳定器嵌合槽67沿着上下方向形成。稳定器嵌合槽67形成于与第1内导体21的稳定器25对应的位置。第1内导体21的稳定器25进入稳定器嵌合槽67。

[0045]

(第2内导体22的结构)第2内导体22是板状的构件,通过对金属板进行弯曲加工而形成。如图4及图6所示,第2内导体22沿着前后方向延伸。第2内导体22具有第2内导体主体34、内导体侧对方用连接部35、第2连接部36、内导体侧凸部37以及防脱突起38。

[0046]

如图4及图6所示,第2内导体主体34形成在前后方向延伸的筒状(更具体为圆筒状)。

[0047]

如图4及图6所示,内导体侧对方用连接部35配置于比第2内导体主体34靠前侧。内导体侧对方用连接部35与对方侧连接器90的对方侧内导体92(参照图5)电连接。

[0048]

如图4及图6所示,第2连接部36配置于比第2内导体主体34靠后侧。第2连接部36构成为突片。第2连接部36向比第2介电体62的后端靠后方突出。第2连接部36与第1内导体21的第1连接部31电连接。

[0049]

如图6所示,内导体侧凸部37设置于第2内导体主体34的外周面,从外周面向上方突出。在第2内导体22向第2介电体62内插入时,当内导体侧凸部37与第2介电体62的后表面碰触时,可限制第2内导体22相对于第2介电体62向前方移动。

[0050]

如图9所示,防脱突起38设置于第2内导体主体34的左右两侧,向左右方向外侧突出。防脱突起38防止相对于第2介电体62正规插入的第2内导体22向后方脱落。

[0051]

(第2外导体42的结构)第2外导体42是板状的构件,通过对金属板进行弯曲加工而形成。如图6所示,第2外导体42将第2内导体22包围。第2外导体42形成在前后方向延伸的筒状(更具体为圆筒状)。第2外导体42在前后开口。如图3所示,第2外导体42具有外导体主体50、第2锁定部51、凸部52、前止动部53以及对方用连接部54。

[0052]

如图3所示,外导体主体50呈筒状(更具体为圆筒状)。

[0053]

如图3及图9所示,第2锁定部51从外导体主体50向后方突出。第2锁定部51悬臂支承于外导体主体50。第2锁定部51设置于外导体主体50的左右两侧。第2锁定部51呈板状,能向从前方观看时的第2外导体42的中心侧(也就是径向内侧)挠曲变形。在第2锁定部51形成有贯穿第2锁定部51的锁孔55。通过第1锁定部47嵌入到锁孔55,从而第2锁定部51卡止于第1外导体41的第1锁定部47。

[0054]

如图3所示,凸部52从外导体主体50的上表面向上方突出。凸部52设置于外导体主体50的后端部。

[0055]

如图3所示,前止动部53配置于比外导体主体50靠前侧。前止动部53限制配置于第2外导体42的内侧的第2介电体62向前侧移动。

[0056]

如图3所示,对方用连接部54支承于外导体主体50。外导体主体50的一部分被切口。在该切口部分配置有对方用连接部54。对方用连接部54通过被后端部被支承,从而悬臂支承于外导体主体50的切口部分的周缘部。对方用连接部54能挠曲变形。对方用连接部54与对方侧连接器90的对方侧外导体93(参照图5)弹性接触地电连接。对方用连接部54具有在与对方侧外导体93连接时诱导对方侧外导体93的诱导面56。诱导面56形成于对方用连接部54的前端部。诱导面56随着朝向后方而向径向外侧倾斜。诱导面56将对方侧外导体93向对方用连接部54的径向外侧诱导。对方用连接部54的径向外侧与对方侧外导体93电连接。

[0057]

(第2介电体62的结构)如图6所示,第2介电体62配置于第2内导体22与第2外导体42之间。第2介电体62呈筒状(更具体为圆筒状)。

[0058]

(其他的结构)图5所示的套管70呈筒状(更具体为圆筒状)。套管70例如为金属制。图5所示的第1密封构件71及第2密封构件72呈筒状(更具体为圆筒状)。第1密封构件71及第2密封构件72例如为橡胶制。第1密封构件71装配于电线80的外周。第2密封构件72装配于壳体11的内侧罩部15的外周。防脱构件73是防止配置于壳体11内的第1密封构件71脱落的构件。如图1及图5所示,防脱构件73具有插入孔74和第2防脱卡止部75。在插入孔74中被插入电线80。第2防脱卡止部75卡止于壳体11的第1防脱卡止部18。

[0059]

(连接器10的组装)主要参照图5进行说明。首先,在电线80从顶端侧开始依次装配防脱构件73、第1密封构件71、套管70。并且,在电线80的顶端部除去护套84以使得露出屏蔽层83。在电线80的更顶端侧除去绝缘体82以使得露出内部导体81。露出的内部导体81压接于第1内导体21的筒部26。

[0060]

第1内导体21从下方插入到第1介电体61的腔63内。第1内导体21以稳定器25嵌入到第1介电体61的稳定器嵌合槽67的朝向插入到腔63内。在第1内导体21插入到腔63内的过

程中,第1内导体21的卡止部24嵌入到形成于腔63的内周面的导槽66,沿着导槽66向上方滑动。卡止部24在嵌入到导槽66的状态下从导槽66的底面受到反作用力而变为挠曲变形的状态。当第1内导体21插入到正规插入位置时,则卡止部24通过自身的弹性复原力进入与导槽66相连的卡止孔64。由此,第1内导体21卡止于第1介电体61,被抑制从腔63内向下方脱落。在卡止部24进入卡止孔64的状态下,一对第1连接部31之间的开口变为面对第1介电体61的进入孔65的状态。

[0061]

第1介电体61从下方插入到第1外导体41的内侧。当第1介电体61插入到正规插入位置时,进入孔65与第1外导体41的导体侧嵌合孔45在前后方向排列地配置。露出的屏蔽层83盖在第1外导体41的筒部44的外周面上,并被套管70压接。由此,第1外导体41与电线80的屏蔽层83电连接。

[0062]

第1外导体41从下方插入到壳体11的壳体主体12内。当第1外导体41插入到正规插入位置时,第1外导体41的导体侧嵌合孔45与壳体11的嵌合孔13在前后方向排列地配置,第1外导体41的导体侧嵌合槽46与壳体11的嵌合槽14在前后方向排列地配置。如图9所示,第1锁定部47以面对嵌合孔13的后方的方式配置。在第1外导体41插入后,防脱构件73的第2防脱卡止部75卡止于壳体11的第1防脱卡止部18。

[0063]

第2内导体22从后方向第2介电体62的内侧插入。第2内导体22当插入到正规插入位置时,被内导体侧凸部37和防脱突起38限制相对于第2介电体62的前后方向的移动。第2介电体62从后方向第2外导体42的内侧插入。第2介电体62通过与第2外导体42的前止动部53碰触,从而被限制向前方的移动。第2外导体42以凸部52与壳体11的嵌合槽14嵌合的朝向从前方与壳体11的嵌合孔13嵌合。当第2外导体42的嵌合进一步前进时,则第2外导体42与第1外导体41的导体侧嵌合孔45嵌合,且第2外导体42的凸部52与第1外导体41的导体侧嵌合槽46嵌合。

[0064]

在第2外导体42与收纳部43中的导体侧嵌合孔45嵌合的过程中,第2锁定部51被第1锁定部47按压而向内侧挠曲变形。当嵌合进一步前进时,则第1锁定部47嵌入到第2锁定部51的锁孔55,第2锁定部51通过自身的弹性复原力复原为原来的形状。由此,、第2锁定部51卡止于第1锁定部47。

[0065]

当第2锁定部51卡止于第1锁定部47时,则第2外导体42与第1外导体41连结。第1外导体41构成为不从壳体主体12内向嵌合孔13脱落。因此,即使与第1外导体41连结的第2外导体42被向从嵌合孔13脱落的方向拉拽,第1外导体41也在壳体主体12内钩挂。也就是说,第2外导体42在第2锁定部51卡止于第1锁定部47的状态下以防脱的方式配置在嵌合孔13内。

[0066]

在第2外导体42与收纳部43中的导体侧嵌合孔45嵌合的程中,第2内导体22的第2连接部36进入第1介电体61的进入孔65内,一边使一对第1连接部31扩开一边前进。在第2内导体22与第1内导体21正规连接的状态下,第2内导体22变为被第1内导体21中的一对第1连接部31夹着的状态,第2内导体22的第2连接部36的顶端配置于凹面24b的内侧。此时,第2内导体22的第2连接部36的顶端与凹面24b不接触。

[0067]

但是,能够使与第2外导体42分体的后述的第2外导体42b与第1外导体41的收纳部43嵌合。也就是说,连接器10是选择多种第2外导体、在本实施方式的情况下选择第2外导体42及第2外导体42b的任一种使其与第1外导体41连结的结构。第2外导体42b具有外导体主

体50b、第2锁定部51b、凸部52b以及对方用连接部54b。

[0068]

外导体主体50b形成在前后方向延伸的筒状(更具体为圆筒状)。第2锁定部51b配置于比外导体主体50b靠后侧。

[0069]

第2锁定部51b设置于第2外导体42b的左右两侧。在第2锁定部51b形成有第2锁孔55b。第2锁定部51b形成与第2锁定部51相同的形状。

[0070]

凸部52b设置于外导体主体50b的外周面。凸部52b从外导体主体50b的外周面的上端部向上方突出。凸部52b形成与凸部52相同的形状。

[0071]

对方用连接部54b形成悬臂支承于外导体主体50b的前端、并向前方突出的形状。对方用连接部54b在周向以等间隔设置有多个(在本实施方式中为六个)。对方用连接部54b能挠曲变形。对方用连接部54b与对方侧连接器90的对方侧外导体93(参照图5)弹性接触地电连接。对方用连接部54b具有在与对方侧外导体93连接时诱导对方侧外导体93的诱导面56b。

[0072]

诱导面56b形成于对方用连接部54b的前端部。诱导面56b随着朝向后方而向径向内侧倾斜。诱导面56b将对方侧外导体93向对方用连接部54b的径向内侧诱导。对方用连接部54b的径向内侧与对方侧外导体93电连接。

[0073]

也就是说,第2锁定部51和第2锁定部51b形成彼此相同的形状,并形成分别卡止于第1锁定部47的形状。因此,当第2外导体42及第2外导体42b中被选择的第2外导体与第1外导体41的收纳部43嵌合时,则被嵌合的第2外导体的第2锁定部卡止于第1外导体41的第1锁定部47,且第2外导体与第1外导体41连结。其结果,第2外导体与第1外导体41电连接。另一方面,对方用连接部54和对方用连接部54b形成彼此不同的形状,并形成与彼此不同的形状的对方侧连接部连接的形状。因此,能使与连结到第1外导体41的第2外导体对应的对方侧连接器嵌合到连接器10。

[0074]

(连接器10的效果)连接器10因为第1外导体41是通过铸造或者切削加工而形成为筒状的构件,所以能以不易产生间隙的方式形成第1外导体41,其结果,能提高第1外导体41的屏蔽性能。在此,在第2外导体42也是通过铸造或者切削加工而形成为筒状的构件的情况下,第1外导体41和第2外导体42两方不易变形,因此考虑到通过压入相互连结。但是,在通过压入连结的情况下,当要确保电连接可靠性时,则第1外导体41和第2外导体42的尺寸公差变小,有可能外导体40的制造变得困难。在这方面,根据该连接器10,第2外导体42是板状的构件,具有能挠曲变形的第2锁定部51。因此,通过使第2锁定部51挠曲变形而卡止于第1外导体41的第1锁定部47,从而较大地取得第1外导体41和第2外导体42的尺寸公差,外导体40的制造变得容易,且能实现电连接可靠性高的状态的连结。另外,通过将第2外导体42设为板状,从而能廉价地制造。而且,因为第2外导体42的一部分进入收纳部43,所以能实现第2外导体42从第1外导体41突出的突出方向上的连接器10的薄型化。

[0075]

进一步地,第2外导体42的第2锁定部51在第2外导体42与收纳部43嵌合的状态下配置于将贯穿孔48封堵的位置。因此,能抑制外导体40的屏蔽性能降低。

[0076]

进一步地,第2外导体42具有与对方侧连接器90的对方侧外导体接触的对方用连接部54。因此,连接器10能提高第2外导体42和对方侧外导体93的电连接可靠性。另外,因为

第2外导体42是板状的构件,所以能容易形成弹性接触的对方用连接部54。

[0077]

进一步地,连接器10是选择多种第2外导体42、42b的任一种使其与第1外导体41连结的结构,多种第2外导体42、42b具有彼此形状不同的对方用连接部54、54b。因此,能制造将第1外导体41作为共用部件、并且能与多种对方侧外导体嵌合的多种连接器。

[0078]

进一步地,连接器10通过卡止部24卡止于卡止孔64,从而可抑制第1内导体21从第1介电体61脱落。而且,卡止部24成为上下端部支承于第1内导体主体23的双支承梁形状。因此,根据该连接器10,与卡止部是矛状部的结构比较,能抑制第1内导体21的阻抗降低。

[0079]

进一步地,卡止部24弯曲。因此,连接器10能减小将第1内导体21向第1介电体61的内侧插入时的插入力。

[0080]

进一步地,第1介电体61的卡止孔64和进入孔65隔着腔63相互配置于同轴上。因此,在制造连接器10时,能用形成卡止孔64和进入孔65的直线状的同一模具同时脱模。

[0081]

进一步地,在第2内导体22与第1内导体21正规连接的状态下,第2内导体22的第2连接部36的顶端配置于凹面24b的内侧。因此,在第1内导体21为半插入状态的情况下,第2内导体22的顶端与第1内导体21碰触。因此,能容易判定第1内导体21是否为半插入状态。特别是,在本实施方式中,在第2内导体22的顶端与第1内导体21碰触的状态下,第2外导体42的第2锁定部51不卡止于第1外导体41的第1锁定部47。因此,根据不卡止,能更简单地判定第1内导体21为半插入状态。

[0082]

进一步地,在腔63的内周面形成有导槽66,导槽66沿着上下方向形成,与卡止孔64相连。因此,连接器10能利用导槽66将插入到腔63内的第1内导体21的卡止部24向卡止孔64引导。

[0083]

进一步地,连接器10的第1锁定部47在第1外导体41配置于正规插入位置的状态下,以面对嵌合孔13中的第2外导体42的嵌合方向里侧的方式配置。并且,第2锁定部51卡止于该第1锁定部47。在第2锁定部51卡止于第1锁定部47的状态下,第2外导体42以防脱的方式配置于嵌合孔13内。反过来说,该连接器10在第1外导体41为半插入状态的情况下,第2锁定部51和第1锁定部47的相互的位置错开,因此第2锁定部51不卡止于第1锁定部47,第2外导体从嵌合孔脱落。因此,根据该连接器10,能抑制在半插入状态的情况下第1外导体41和第2外导体42卡止。

[0084]

进一步地,壳体11具有在嵌合孔13的内周面中沿着第2外导体42的嵌合方向形成的嵌合槽14,第2外导体42具有在相对于第1外导体41的嵌合过程中与嵌合槽14嵌合的凸部52。因此,连接器10能进行第2外导体42相对于壳体11的周向的定位。

[0085]

进一步地,壳体11呈l字形,第1外导体41及第2外导体42不具有卡止于壳体11的壳体用锁定部,因此第1外导体41及第2外导体42在相互不连结的状态下容易从壳体11脱离。因此,根据该结构,第1外导体41和第2外导体42是否正确地连结的确认容易。

[0086]

进一步地,连接器10在第2锁定部51卡止于第1锁定部47的状态下,第2外导体42的凸部52与第1外导体41的导体侧嵌合槽46嵌合,因此能进行第2外导体42相对于第1外导体41的周向的定位。

[0087]

进一步地,电线80的屏蔽层83与第1外导体41电连接。第1外导体41与第2外导体42电连接,且对方侧连接器90的对方侧外导体93与第2外导体42电连接。并且,第2外导体42在与第1外导体41的延伸方向交叉(更具体为正交)的方向延伸。因此,该连接器10能使路径向

与电线80的延伸方向交叉的方向变换。

[0088]

[本公开的其他实施方式]应认为本次公开的实施方式在所有的方面是例示,而不是限制性的。(1)在上述实施方式中,连接器是l形,但是也可以不是l字形。例如,连接器也可以是i形(直线形)。(2)在上述实施方式中,第2外导体是将第1外导体的贯穿孔封堵的结构,但是也可以是不封堵的结构。(3)在上述实施方式中,内导体是由多个(具体为两个)构件(第1内导体

と

第2内导体构成的结构,但是也可以由一个构件构成。(4)在上述实施方式中,对方用连接部是与对方侧外导体弹性接触的结构,但是也可以不是与对方侧外导体弹性接触的结构。(5)在上述实施方式中,第1内导体是具有卡止部的结构,但是也可以是不具有卡止部的结构。另外,卡止部也可以不弯曲。(6)在上述实施方式中,进入孔是与卡止孔配置于同轴上的结构,但是也可以是不配置于同轴上的结构。(7)在上述实施方式中,第2内导体的顶端是配置于第1内导体中的卡止部的凹面的内侧的结构,但是也可以是不配置于凹面的内侧的结构。例如,第2内导体的顶端也可以配置于比凹面的开口端靠外侧(前侧)。(8)在上述实施方式中,第2内导体的顶端是与第1内导体中的卡止部的凹面不接触的结构,但是也可以是接触的结构。(9)在上述实施方式中,是在腔的内周面形成有导槽的结构,但是也可以是不形成导槽的结构。(10)在上述实施方式中,电线是同轴电缆,但是也可以不是同轴电缆,例如也可以是传送差动信号用的电缆。(11)在上述实施方式中,是仅第2外导体的一部分进入第1外导体的收纳部的结构,但是也可以是第2外导体整体进入的结构。附图标记说明

[0089]

10:连接器11:壳体12:壳体主体13:嵌合孔14:嵌合槽15:内侧罩部16:外侧罩部17:锁臂18:第1防脱卡止部20:内导体21:第1内导体22:第2内导体

23:第1内导体主体24:卡止部24a:凸面24b:凹面25:稳定器26:筒部28:第1底板部29:第2底板部30:侧板部31:第1连接部32:诱入部34:第2内导体主体35:内导体侧对方用连接部36:第2连接部37:内导体侧凸部38:防脱突起40:外导体41:第1外导体42:第2外导体42b:第2外导体43:收纳部44:筒部45:导体侧嵌合孔46:导体侧嵌合槽47:第1锁定部48:贯穿孔49:套管定位部50:外导体主体50b:外导体主体51:第2锁定部51b:第2锁定部52:凸部52b:凸部53:前止动部54:对方用连接部54b:对方用连接部55:锁孔55b:锁孔56:诱导面

56b:诱导面60:介电体61:第1介电体62:第2介电体63:腔64:卡止孔65:进入孔66:导槽67:稳定器嵌合槽70:套管71:第1密封构件72:第2密封构件73:防脱构件74:插入孔75:第2防脱卡止部80:电线81:内部导体82:绝缘体83:屏蔽层84:护套90:对方侧连接器91:对方侧壳体92:对方侧内导体93:对方侧外导体94:对方侧卡止部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1