一种利用废旧手机电池制备镍掺杂钴酸锰负极材料的方法

1.本发明属于废旧手机电池资源化利用技术领域,具体涉及一种利用废旧手机电池制备镍掺杂钴酸锰负极材料的方法。

背景技术:

2.锂离子电池由于具有开路电压高、自放电率低、无记忆效应等优点而被广泛应用于手机等电子产品中。随着网络信息技术的快速发展,我国已经成为世界第一大手机拥有国。由于手机智能化、多样化进程加快,手机被淘汰的速度也越来远快,这意味着废旧手机电池的数量将与日俱增。如果将其任意丢弃,或简单的填埋、焚烧,将会对环境造成严重的危害。废旧手机电池中含有大量金属元素,有些元素的含量比天然矿石高出好多倍,而且相对集中,如果不加回收,也将造成金属资源的严重浪费。因此,如何使废旧手机电池高效资源化,是一个亟待解决的问题。

3.公开号为cn1438729a的专利文献公开了一种废旧手机电池综合回收处理工艺,该工艺采用磁选、沉淀等物理、化学方法将废旧手机电池中的金属元素进行分离回收,但该工艺的分离过程相对复杂,所获得产品的附加值有待进一步提高;公开号为cn104633470a的专利文献公开了一种废旧手机电池充电式手提灯,充分利用废旧手机电池的残余电量供手提灯使用,但若残余电量耗尽,废旧手机电池依然存在,该手段治标不治本。公开号为cn104779386a、cn104733726a、cn105502518a、cn106711443a的专利文献分别公开了八面体、空心微球、花状、梭形不同形貌钴酸锰的制备方法,但原料均为分析纯试剂,均采用水热法或溶剂热法合成。

技术实现要素:

4.本发明为了实现废旧手机电池的高效资源化利用而提供了一种利用废旧手机电池制备镍掺杂钴酸锰负极材料的方法,该方法以废旧手机电池为原料合成镍掺杂钴酸锰并将其用作锂离子电池负极材料,该过程不仅避开了传统废旧电池回收过程中有价金属复杂的分离步骤,而且所得产物能够重新应用于锂离子电池,附加值较高,有效实现了废旧锂离子电池正负极材料短流程闭路循环。另外,该方法能够通过控制镍元素的掺杂量来调整产品的循环稳定性能及倍率性能等,操作简单易行,产品电化学性能优良。

5.本发明为解决上述技术问题采用如下技术方案,一种利用废旧手机电池制备镍掺杂钴酸锰负极材料的方法,其特征在于具体步骤为:步骤s1:将废旧手机电池在5wt%的氯化钠溶液中充分放电至电压小于0.1v后进行拆解、分离得到正极片,再将正极片于400-600℃煅烧除去pvdf、导电剂实现正极活性材料与铝箔的分离;步骤s2:将步骤s1分离得到的正极活性材料进行研磨,再加入到硝酸溶液中,并加入双氧水,溶解过滤得到溶解液;步骤s3:测定步骤s2所得溶解液中金属离子含量,并向其中补加可溶性镍盐、可溶

性锰盐和可溶性钴盐,使得溶液中ni

2+

:mn

2+

:co

2+

的摩尔比为x:1-x:2,0<x<1;步骤s4:向步骤s3所得溶液中加入碱性溶液调节混合体系的ph至8-9,静置1-2min,再加入碱性溶液调节混合体系的ph至12-13,抽滤、洗涤,将滤饼干燥,研磨成粉末,并将粉末置于马弗炉中以5~10℃/min的升温速率升温至400~600℃煅烧2~6h得到目标产品ni

x

mn

1-x

co2o4,该目标产品ni

x

mn

1-x

co2o4直接用作锂离子电池负极材料。

6.进一步限定,步骤s3中所述可溶性镍盐为硫酸镍、硝酸镍或氯化镍中的一种或多种,所述可溶性锰盐为硫酸锰、硝酸锰或氯化锰中的一种或多种,所述可溶性钴盐为硫酸钴、硝酸钴或氯化钴中的一种或多种。

7.进一步限定,步骤s4中所述碱性溶液为2mol/l的氢氧化钠溶液或氢氧化钾溶液。

8.本发明与现有技术相比具有以下优点和有益效果:本发明能够缓解大量废旧手机电池对环境造成的污染,大幅降低合成镍掺杂钴酸锰的成本,省去传统废旧锂离子电池处理工艺中复杂的分离步骤,直接利用废旧手机电池正极材料的硝酸和双氧水溶解液共沉淀合成镍掺杂钴酸锰并直接用作锂离子电池负极材料,简便易行。另外,回收制得的产品镍掺杂钴酸锰的附加值更高,其用作锂离子电池负极材料时的电化学性能较商品石墨负极更为优异。

附图说明

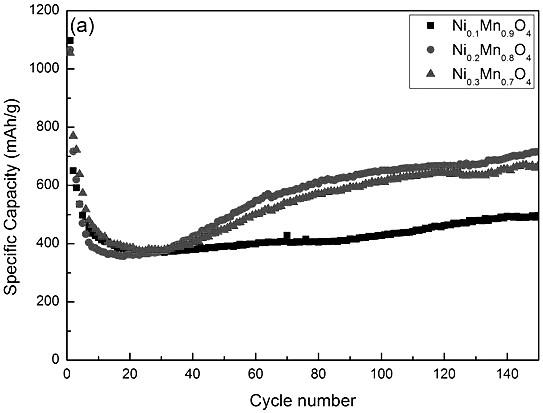

9.图1是本发明的工艺流程图;图2是实施例1制得产品ni

0.1

mn

0.9

co2o4的xrd图谱;图3是实施例1~3制得产品ni

0.1

mn

0.9

co2o4、ni

0.2

mn

0.8

co2o4、ni

0.3

mn

0.7

co2o4作为锂离子电池负极的循环性能图;图4是实施例1制得产品ni

0.1

mn

0.9

co2o4作为锂离子电池负极的的倍率性能图;图5是实施例1制得产品ni

0.2

mn

0.8

co2o4作为锂离子电池负极的的倍率性能图;图6是实施例1制得产品ni

0.3

mn

0.7

co2o4作为锂离子电池负极的的倍率性能图。

具体实施方式

10.以下通过实施例对本发明的上述内容做进一步详细说明,但不应该将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明上述内容实现的技术均属于本发明的范围。

11.实施例1步骤s1:将废旧手机电池在5wt%的氯化钠溶液中充分放电至电压小于0.1v后进行拆解、分离得到正极片,将其裁切成2cm

×

2cm的小片,再置于马弗炉中于400℃煅烧除去pvdf、导电剂实现正极活性材料与铝箔的分离;步骤s2:将步骤s1分离得到的正极活性材料进行研磨,再加入到硝酸溶液中,并加入双氧水,溶解过滤将溶解液定容至100ml;步骤s3:取100μl步骤s2所得溶解液稀释10000倍至1l容量瓶中,采用icp-oes测定所得溶液中金属离子含量,并向其中补加硝酸镍、硝酸钴和硝酸锰,使得溶液中ni

2+

:mn

2+

:co

2+

的摩尔比为0.1:0.9:2;步骤s4:向步骤s3所得溶液中加入2mol/l的氢氧化钠溶液调节混合体系的ph至8,

静置2min,再加入2mol/l的氢氧化钠溶液调节混合体系的ph至12,抽滤、洗涤,将滤饼于80℃干燥12h,研磨成粉末,并将粉末置于马弗炉中以10℃/min的升温速率升温至600℃煅烧4h得到目标产品ni

0.1

mn

0.9

co2o4,该目标产品ni

0.1

mn

0.9

co2o4直接用作锂离子电池负极材料。

12.实施例2步骤s1:将废旧手机电池在5wt%的氯化钠溶液中充分放电至电压小于0.1v后进行拆解、分离得到正极片,将其裁切成2cm

×

2cm的小片,再置于马弗炉中于500℃煅烧除去pvdf、导电剂实现正极活性材料与铝箔的分离;步骤s2:将步骤s1分离得到的正极活性材料进行研磨,再加入到硝酸溶液中,并加入双氧水,溶解过滤将溶解液定容至100ml;步骤s3:取100μl步骤s2所得溶解液稀释10000倍至1l容量瓶中,采用icp-oes测定所得溶液中金属离子含量,并向其中补加硝酸镍、硝酸钴和硝酸锰,使得溶液中ni

2+

:mn

2+

:co

2+

的摩尔比为0.2:0.8:2;步骤s4:向步骤s3所得溶液中加入2mol/l的氢氧化钠溶液调节混合体系的ph至8.5,静置2min,再加入2mol/l的氢氧化钠溶液调节混合体系的ph至12.5,抽滤、洗涤,将滤饼于80℃干燥12h,研磨成粉末,并将粉末置于马弗炉中以10℃/min的升温速率升温至600℃煅烧4h得到目标产品ni

0.2

mn

0.8

co2o4,该目标产品ni

0.2

mn

0.8

co2o4直接用作锂离子电池负极材料。

13.实施例3步骤s1:将废旧手机电池在5wt%的氯化钠溶液中充分放电至电压小于0.1v后进行拆解、分离得到正极片,将其裁切成2cm

×

2cm的小片,再置于马弗炉中于600℃煅烧除去pvdf、导电剂实现正极活性材料与铝箔的分离;步骤s2:将步骤s1分离得到的正极活性材料进行研磨,再加入到硝酸溶液中,并加入双氧水,溶解过滤将溶解液定容至100ml;步骤s3:取100μl步骤s2所得溶解液稀释10000倍至1l容量瓶中,采用icp-oes测定所得溶液中金属离子含量,并向其中补加硝酸镍、硝酸钴和硝酸锰,使得溶液中ni

2+

:mn

2+

:co

2+

的摩尔比为0.3:0.7:2;步骤s4:向步骤s3所得溶液中加入2mol/l的氢氧化钠溶液调节混合体系的ph至9,静置2min,再加入2mol/l的氢氧化钠溶液调节混合体系的ph至13,抽滤、洗涤,将滤饼于80℃干燥12h,研磨成粉末,并将粉末置于马弗炉中以10℃/min的升温速率升温至600℃煅烧4h得到目标产品ni

0.3

mn

0.7

co2o4,该目标产品ni

0.3

mn

0.7

co2o4直接用作锂离子电池负极材料。

14.以上实施例描述了本发明的基本原理、主要特征及优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明原理的范围下,本发明还会有各种变化和改进,这些变化和改进均落入本发明保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1