一种车用质子交换膜燃料电池电堆温度控制方法与流程

1.本发明涉及燃料电池技术领域,特别涉及一种车用质子交换膜燃料电池电堆温度控制方法。

背景技术:

2.为了保证质子交换膜燃料电池工作在最佳性能状态,须使燃料电池电堆保持在一定温度范围,且需保证电堆内部温度分布均匀性。电堆内部温度分布梯度较大,则会加速电堆损耗,降低电堆使用寿命。目前,车用燃料电池系统普遍采用循环泵驱动冷却液循环,对燃料电池电堆进行冷却,然后再经过散热器将热量散失到大气中。通过控制冷却液进出电堆温度及冷却液进出电堆温度差,使电堆保持在最佳工作温度范围,且保证电堆内部温度分布具有一定的均匀性。因此,温度控制方法显得极其重要,冷却液循环水泵开得太小,散热器风扇开得过小,容易导致电堆内部温度分布梯度较大及电堆温度超出设定温度。冷却液循环水泵开得太大,散热器风扇开得过大,又容易造成电堆温度低于设定温度;且冷却液循环泵及散热器风扇需电源驱动,会增加能耗,降低整个系统能量效率。随着行车工况不断变化,燃料电池产热也在不断变化,冷却需求也不断变化,使对电堆温度的高效控制变得复杂。

3.此外,工程实际应用过程中,冷却液温度从上一个控制状态进入下一个控制状态需要一定时间才能实现,即出现“控制延迟”现象。由于存在“控制延迟”现象,电堆进出口冷却液温度触发控制系统作出反应操作后,仍会在一定时间内保持“惯性”趋势继续上升或下降,从而超出设定范围。因此,急需一种高效的电堆温度控制方法,既能有效控制电堆温度,解决“控制延迟”现象带来的问题。又能根据冷却需求不断调整冷却液循环泵、风扇等,使能耗需求降低,从而提高整个系统能量效率。

技术实现要素:

4.本发明目的在于提供一种车用质子交换膜燃料电池电堆温度控制方法,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.为解决上述技术问题所采用的技术方案:

6.本发明提供一种车用质子交换膜燃料电池电堆温度控制方法,其针对包括有冷却液循环泵(100)、带有散热风扇(300)的散热器(400)的燃料电池冷却循环回路;

7.设定电堆入口冷却液温度为tin,电堆出口冷却液温度为tout,电堆进出口冷却液温度差上限为

△

tmax、下限为

△

tmin,冷却液温度上限为tmax、下限为tmin;其中表示温度符号中的“1”表示上一时刻,“2”表示当前时刻,“3”表示下一时刻;其中,下一时刻与当前时刻时间间隔等于当前时刻与上一时刻时间间隔;

8.利用调节冷却液循环泵的档位控制(tout2-tin2)的具体控制步骤如下:

9.s1、利用tin1、tout1、tin2、tout2,通过线性外插值法计算出初次计算值tout3'和tin3',计算公式为:tout3'=2*tout2-tout1、tin3'=2*tin2-tin1;

10.s2、经修正后得出tout3和tin3,修正公式为:tout3=a*tout3'、tin3=b*tin3';

11.s3、判断(tout3-tin3)与(

△

tmax-d)、(

△

tmin+e)之间的关系:

12.若(tout3-tin3)≥(

△

tmax-d),则将冷却液循环泵增大一个档位,经过设定的时间后,再返回到s1;

13.若(tout3-tin3)≤(

△

tmin+e),则将冷却液循环泵减小一个档位,经过设定的时间后,再返回到s1。

14.作为上述技术方案的进一步改进,其中a、b范围为0-3,d、e范围为0-2。为了考虑实际电堆进出口温度并非完全线性变化的,所以设置了修正系数a、修正系数b,且范围在0-3。设置偏移系数d、偏移系数e用于降低实际温度达到设定的上限及下限温差的可能性。

15.作为上述技术方案的进一步改进,在步骤s3中,若(

△

tmin+e)<(tout3-tin3)<(

△

tmax-d),则冷却液循环泵无进一步操作,经过温度监测时间间隔后,再返回到s1。

16.通过测出上一时刻电堆进出口冷却液温度,测出当前时刻电堆进出口冷却液温度,利用线性外插值法,分别计算出下一时刻电堆进出口冷却液温度,利用修正变量修正后,以最终计算的电堆冷却液出口温度减去最终计算的电堆冷却液进口温度所得之差,与设定的电堆进出口冷却液温度差作比较。若大于等于偏移后的设定的电堆进出口冷却液温度差上限,则开大冷却液循环泵;若小于等于偏移后的设定的电堆进出口冷却液温度差下限,则开小冷却液循环泵;若小于偏移后的设定的电堆进出口冷却液温度差上限,大于偏移后的设定的电堆进出口冷却液温度差下限,则冷却液循环泵保持原状态,无需进一步地操作。

17.利用已测温度数据,预测未来下一时刻的数据,提前判定并对冷却液循环泵作出控制操作,避免出现“控制延迟”现象而超出设定温差等。

18.作为上述技术方案的进一步改进,在步骤s3中,设定时间的间隔为c*

△

t,c的范围为1-10。其中温度监测时间间隔大小为

△

t,其值根据工程经验或试验指定,为了考虑“控制延迟”时间与温度监测时间

△

t不一致的情况,并设置修正系数c来修正。

19.作为上述技术方案的进一步改进,利用调节散热风扇档位控制tout2、tin2的具体控制步骤如下:

20.前面两个步骤a1和a2分别与上述s1和s2相同;

21.a3、判断tout3与(tmax-d')、tin3与(tmin+e')之间的关系:

22.若tout3≥(tmax-d')且tin3≥(tmin+e'),或tout3≥(tmax-d')且tin3<(tmin+e'),则散热风扇增大一个档位,经过设定的时间后,再返回到a1;

23.若tout3<(tmax-d')且tin3<(tmin+e'),则散热风扇减小一个档位,经过设定的时间后,再返回到a1。

24.作为上述技术方案的进一步改进,其中d'、e'范围为0-3。

25.设置偏移系数d'、偏移系数e'用于降低实际温度达到设定的上限及下限温度的可能性。

26.作为上述技术方案的进一步改进,若tout3<(tmax-d')且tin3≥(tmin+e'),则散热风扇无进一步操作,经过温度监测时间间隔后,再返回到a1。

27.测出上一时间间隔时刻电堆进出口冷却液温度,测出当前时刻电堆进出口冷却液温度,利用线性外插值法,分别计算出下一时间间隔时刻电堆进出口冷却液温度;利用修正

变量修正后,与偏移后的设定的冷却液温度上限、偏移后的设定的冷却液温度下限作比较,若计算所得冷却液出口温度大于等于偏移后的设定的冷却液温度上限,则开大散热风扇;若计算所得冷却液出口温度小于偏移后的设定的冷却液温度上限,且计算所得冷却液入口温度小于偏移后的设定的冷却液温度下限,则开小散热风扇;若计算所得冷却液出口温度小于偏移后的设定的冷却液温度上限,且计算所得冷却液入口温度大于等于偏移后的设定的冷却液温度下限,则保持散热风扇状态,不作进一步操作。

28.利用已测温度数据,预测未来下一时刻的数据,提前判定并对散热风扇作出控制操作,避免出现“控制延迟”现象而超出设定温度等。

29.作为上述技术方案的进一步改进,在步骤a3中,设定时间的间隔为c'*

△

t,c'的范围为1-10,而温度监测时间间隔为

△

t,其值根据工程经验或试验指定,为了考虑“控制延迟”时间与温度监测时间

△

t不一致的情况,并设置设置修正系数c'来修正。

30.作为上述技术方案的进一步改进,所述

△

tmax和

△

tmin均无关联于所述tmax和tmin。

31.作为上述技术方案的进一步改进,在燃料电池电堆的进、出口均设置有温度传感器。

32.本发明的有益效果是:利用已测温度数据,预测未来下一时刻的数据,提前判定并作出控制操作,避免出现“控制延迟”现象而超出设定温度及设定温差等,根据冷却需求实时调整冷却液循环泵、散热风扇大小,既保证将冷却液温度及温差控制在设定范围内,又避免功耗过多,能量浪费。

附图说明

33.下面结合附图和实施例对本发明做进一步的说明;

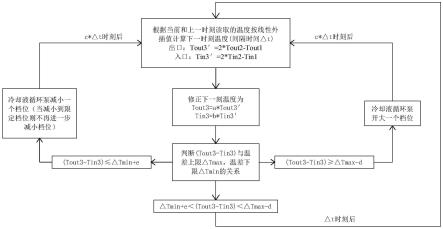

34.图1是本发明所提供的调节冷却液循环泵的档位来控制电堆进出口冷却液温度差的控制流程图;

35.图2是本发明所提供的调节散热风扇的档位来控制电堆进出口冷却液温度的控制流程图;

36.图3是本发明所提供的其中一个实施例的冷却循环回路的连接图。

具体实施方式

37.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

38.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.在本发明的描述中,如果具有“若干”之类的词汇描述,其含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。

40.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

41.参照图1~图3,本发明的车用质子交换膜燃料电池电堆温度控制方法作出如下实施例:

42.如图3所示,本实施例的车用质子交换膜燃料电池电堆温度控制方法针对的对象为冷却循环回路,本实施例的冷却循环回路包括有冷却液循环泵(100)、带有散热风扇(300)的散热器(400)、燃料电池电堆200。在其他一些实施例中,冷却循环回路还可包括有其他过滤、蓄能装置等,不局限于本实施例的冷却循环回路。

43.在燃料电池电堆200的入口和出口均安装有温度传感器,两个温度传感器分别为,电堆出口温度传感器、电堆入口温度传感器。

44.其中,冷却液循环泵100驱动冷却液在回路中循环,将燃料电池电堆200中的热量带走,进入的散热器400中,然后经过热交换散失到大气中,此外,冷却液循环泵100的开度越大,冷却液流量越大,电堆出口温度传感器测得温度与电堆入口温度传感器测得温度之差越小;散热风扇300开度越大,在冷却液流量不变条件下,散热器400散失到大气中的热量越大。

45.本实施例的燃料电池电堆温度控制方法利用调节冷却液循环泵100档位控制电堆进出口冷却液温度差,利用调节散热风扇300档位控制电堆进出口冷却液温度。

46.本实施例涉及变量包含不同时刻电堆进出口测得冷却液温度、计算的电堆进出口冷却液温度、时间间隔、设定的冷却液温度上限、设定的冷却液温度下限、设定的电堆进出口冷却液温度差上限、设定的电堆进出口冷却液温度差下限、修正变量、冷却液循环泵100档位、散热风扇300档位等。其中被控变量为电堆进出口测得冷却液温度、电堆进出口冷却液温度差。其中,动作变量为冷却液循环泵100档位、散热风扇300档位;修正变量根据工程经验或试验设置。指定变量为设定的冷却液温度上限、设定的冷却液温度下限、设定的电堆进出口冷却液温度差上限、设定的电堆进出口冷却液温度差下限。

47.参照图1和图2,设定的冷却液温度上限tmax、设定的冷却液温度下限tmin、设定的电堆进出口冷却液温度差上限

△

tmax、设定的电堆进出口冷却液温度差下限

△

tmin。特别地,设定的电堆进出口冷却液温度差上限

△

tmax和设定的电堆进出口冷却液温度差下限

△

tmin均无关联于设定的冷却液温度上限tmax和设定的冷却液温度下限tmin。其中,通过本发明所提供的控制方法,使各温度不超过设定值。

48.而测得变量包括:上一时刻电堆入口冷却液温度tin1、上一时刻电堆出口冷却液温度tout1、当前时刻电堆入口冷却液温度tin2、当前时刻电堆出口冷却液温度tout2。

49.计算变量包括:电堆出口冷却液温度初次计算值tout3'、电堆入口冷却液温度初次计算值tin3'、电堆出口冷却液温度修正后计算值tout3、电堆入口冷却液温度修正后计算值tin3。

50.其中,表示温度的符号中的“1”表示为上一时刻,“2”表示为当前时刻,“3”表示为下一时刻。此外,时间的间隔大小为

△

t,其值根据工程经验或试验指定。

51.修正变量包括:修正系数a、修正系数b、修正系数c、修正系数c'、偏移系数d、偏移系数e、偏移系数d'、偏移系数e'。以上修正变量值均根据工程经验或试验指定。

52.本实施例中,通过调节控制冷却液循环泵100的档位来控制电堆进出口冷却液温度差(tout2-tin2)的具体控制策略如下:

53.s1、利用上一时刻电堆入口冷却液温度tin1、上一时刻电堆出口冷却液温度tout1、当前时刻电堆入口冷却液温度tin2、当前时刻电堆出口冷却液温度tout2,采用线性外插值法来计算出电堆出口冷却液温度初次计算值tout3'和电堆入口冷却液温度初次计算值tin3',其中计算的公式为:tout3'=2*tout2-tout1、tin3'=2*tin2-tin1;

54.s2、经修正后得到电堆出口冷却液温度修正后计算值tout3、电堆入口冷却液温度修正后计算值tin3,修正的公式为:tout3=a*tout3',tin3=b*tin3';

55.s3、判断(tout3-tin3)分别与(

△

tmax-d)、(

△

tmin+e)之间的关系:

56.若(tout3-tin3)≥(

△

tmax-d),则将冷却液循环泵100增大一个档位,经过时间间隔c*

△

t后,再返回到步骤s1,开启下一次循环;

57.若(tout3-tin3)≤(

△

tmin+e),则将冷却液循环泵100减小一个档位,经过时间间隔c*

△

t后,再返回到步骤s1,开启下一次循环,如冷却液循环泵100已经减小到最小限定档位则不再减小档位;

58.若(

△

tmin+e)<(tout3-tin3)<(

△

tmax-d),则冷却液循环泵100无许进一步操作,经过时间间隔

△

t后,再返回到步骤s1,开启下一次循环。

59.为了考虑实际电堆进出口温度并非完全线性变化的,所以设置了修正系数a、修正系数b,且范围在0-3。设置偏移系数d、偏移系数e用于降低实际温度达到设定的上限及下限温差的可能性,范围为0-2。

60.本实施例通过测出上一时刻电堆进出口冷却液温度,测出当前时刻电堆进出口冷却液温度,利用线性外插值法,分别计算出下一时刻电堆进出口冷却液温度,利用修正变量修正后,以最终计算的电堆冷却液出口温度减去最终计算的电堆冷却液进口温度所得之差,与设定的电堆进出口冷却液温度差作比较。若大于等于偏移后的设定的电堆进出口冷却液温度差上限,则开大冷却液循环泵100;若小于等于偏移后的设定的电堆进出口冷却液温度差下限,则开小冷却液循环泵100;若小于偏移后的设定的电堆进出口冷却液温度差上限,大于偏移后的设定的电堆进出口冷却液温度差下限,则冷却液循环泵100保持原状态,无需进一步地操作。

61.利用已测温度数据,预测未来下一时刻的数据,提前判定并对冷却液循环泵100作出控制操作,避免出现“控制延迟”现象而超出设定温差。

62.其中时间的间隔大小为

△

t,其值根据工程经验或试验指定,为了考虑“控制延迟”时间与温度监测时间

△

t不一致的情况,并设置设置修正系数c来修正,c的范围在1-10。

63.本实施例中,通过调节控制散热风扇300档位控制电堆进出口冷却液温度tin2、tout2的具体方法步骤如下:

64.a1、利用上一时刻电堆入口冷却液温度tin1、上一时刻电堆出口冷却液温度tout1、当前时刻电堆入口冷却液温度tin2、当前时刻电堆出口冷却液温度tout2,采用线性外插值法来计算出电堆出口冷却液温度初次计算值tout3'和电堆入口冷却液温度初次计算值tin3',其中计算的公式为:tout3'=2*tout2-tout1、tin3'=2*tin2-tin1;

65.a2、经修正后得到电堆出口冷却液温度修正后计算值tout3、电堆入口冷却液温度修正后计算值tin3,修正的公式为:tout3=a*tout3',tin3=b*tin3';

66.a3、判断tout3和(tmax-d')、tin3和(tmin+e')之间的关系:

67.若tout3≥(tmax-d')且tin3≥(tmin+e'),或tout3≥(tmax-d')且tin3<(tmin+e'),则散热风扇300增大一个档位,经过时间间隔c'*

△

t后,再返回到步骤a1,开启下一次循环;

68.若tout3<(tmax-d')且tin3<(tmin+e'),则散热风扇300减小一个档位,经过时间间隔c'*

△

t后,再返回到步骤a1,开启下一次循环;

69.若tout3<(tmax-d')且tin3≥(tmin+e'),则散热风扇300无需进一步操作,经过时间间隔

△

t后,再返回到步骤a1,开启下一次循环。

70.设置偏移系数d'、偏移系数e'用于降低实际温度达到设定的上限及下限温度的可能性,d'、e'的范围在0-3。

71.其中时间的间隔大小为

△

t,其值根据工程经验或试验指定,为了考虑“控制延迟”时间与温度监测时间

△

t不一致的情况,并设置设置修正系数c'来修正,c'范围在1-10。

72.本实施例通过测出上一时间间隔时刻电堆进出口冷却液温度,测出当前时刻电堆进出口冷却液温度,利用线性外插值法,分别计算出下一时间间隔时刻电堆进出口冷却液温度;利用修正变量修正后,与偏移后的设定的冷却液温度上限、偏移后的设定的冷却液温度下限作比较,若计算所得冷却液出口温度大于等于偏移后的设定的冷却液温度上限,则开大散热风扇300;若计算所得冷却液出口温度小于偏移后的设定的冷却液温度上限,且计算所得冷却液入口温度小于偏移后的设定的冷却液温度下限,则开小散热风扇300;若计算所得冷却液出口温度小于偏移后的设定的冷却液温度上限,且计算所得冷却液入口温度大于等于偏移后的设定的冷却液温度下限,则保持散热风扇300状态,不作进一步操作。

73.利用已测温度数据,预测未来下一时刻的数据,提前判定并对散热风扇300作出控制操作,避免出现“控制延迟”现象而超出设定温度。

74.本实施列中,设置

△

tmin目的是在电堆内部允许温度梯度内,降低冷却液循环泵100功率,从而降低能耗。如果

△

tmin趋近于零,则冷却液流量较大,冷却液循环泵100功率较大,能耗较高。

75.本实施例利用已测温度数据,预测未来下一时刻的数据,提前判定并作出控制操作,避免出现“控制延迟”现象而超出设定温度及设定温差等,根据冷却需求实时调整冷却液循环泵100、散热风扇300大小,既保证将冷却液温度及温差控制在设定范围内,又避免功耗过多,能量浪费。

76.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1