一种可兼容有/无中隔板电池模组的挤压打包设备的制作方法

1.本发明属于汽车动力电池,具体涉及方形电池模组的整形、挤压、打包设备。

背景技术:

2.随着时代的发展,电动汽车越来越多地被顾客所认可。其中,动力电池做为“心脏”部件,其质量决定着电动汽车的使用寿命,而动力电池通常为采用电池电芯单元制成电池模组。

3.在新能源汽车动力电池的生产过程中,目前电池模组挤压打包设备的缺点是:一、只在电池模组的一端设置挤压装置,使只从电池模组的一端进行挤压,即模组左右两端受力不均,不能保证模组的挤压质量;二、电池模组的前后两端挤压缸的缸径一致,使模组的前后两面相互挤压而导致电池模组无法准确定位,不能保证重复定位的准确性,不能保证模组的整形质量;三、由于只有一套挤压装置,因此现有模组只能对无中隔板的模组挤压,无法适应有中隔板的模组挤压;四、每套挤压打包设备只能适合一种规格的电池模组,导致不同规格的模组需要配备不同的设备,大大提高了生产成本。

技术实现要素:

4.本发明所要解决的问题是提供一种挤压打包设备,它可以对可兼容有/无中隔板电池模组进行挤压打包。同时,它通过配备左右两套端面挤压单元,保证了挤压质量。另外,本发明可适用于不同规格的电池模组。

5.本发明一种可兼容有/无中隔板电池模组的挤压打包设备,它包括工作台、端面挤压机构、前后面整形机构、顶面整形机构;工作台为整形挤压区和上料打包区,端面挤压机构设置在工作台上且可以在工作台上的两个工作区中移动,前后面整形机构、顶面整形机构设置在工作台的整形挤压区上。

6.进一步地,端面挤压机构包括底板、两个端面挤压单元,两个端面挤压单元在底板上左右对称设置;每个端面挤压单元均包括端面挤压电缸、压力传感器、测距传感器、压头、电缸支架、移动板;电缸支架固定在底板的一端上,端面挤压电缸的缸端与电缸支架固接,移动板设置在电缸支架的内侧,它通过滑块与固定在底板上的滑轨连接,压头固定在移动板的上面,压力传感器设置在压头的侧面且与端面挤压电缸的伸缩杆连接,测距传感器固定在底板上且位于移动板的外侧。

7.进一步地,每个端面挤压单元还包括定位键;定位键对称地设置在移动板前后两端的键槽内且挤压在压头的前后面板上,压头通过销轴与移动板连接。

8.进一步地,端面挤压机构还包括位于底板中心的定位销调节机构,定位销调节机构包括前后对称设置的两个定位销调节单元,每个定位销调节单元包括定位销、调节螺栓固定座、定位销套筒、定位键、调节螺栓、定位板;定位板设置在底板上,定位键固定在定位板的底面上并位于底板的腰形槽内,定位销套筒安装在定位板的上面,定位销的下端插在定位销套筒内,调节螺栓固定座固定在底板上,调节螺栓从调节螺栓固定座穿过后连接在

定位板的外端上。

9.进一步地,前后面整形机构前后对称地设置在工作台上,前后面整形机构均包括大气缸支架、大气缸、侧板;大气缸支架固定在工作台上,大气缸的缸端固定在大气缸支架上,其杆端与侧板连接。

10.进一步地,前后面整形机构还包括两个导向单元,两个导向单元对称地设置在大气缸的左右两侧,每个导向单元包括直线轴承支架、直线轴承、定位块,直线轴承支架固定在工作台上,直线轴承穿过直线轴承支架与侧板连接,定位块设置在直线轴承支架远离侧板的那侧。

11.进一步地,顶面整形机构包括支架、气缸、顶面整形板;支架固定在工作台上,气缸的缸端固定在支架45上部的支撑梁上,其杆端连接顶面整形板。

12.进一步地,顶面整形机构还包括四个导轨、左右侧板,四个导轨分别设置在支架的四个支撑腿上,左右侧板连接在顶面整形板的两端且通过滑块沿着导轨上下移动。

13.进一步地,顶面整形机构还包括定位销的上调节机构,上调节机构包括定位板、两个上调节单元,定位板固定在顶面整形板的上面,两个上调节单元相对于定位板前后对称设置,每个上调节单元包括调节螺栓、调节板、定位销套筒、调节螺栓固定座;调节板设置在定位板的上面,定位销套筒固定在调节板的底面上并位于定位板的腰形槽内,调节螺栓固定座固定在定位板的上面,调节螺栓从调节螺栓固定座穿过后连接在调节板的外端上。

14.进一步地,工作台包括工作台本体、伺服电机、传动机构、直线导轨,伺服电机、传动机构、直线导轨均设置在工作台本体上。

15.本发明挤压打包设备的优点是:一、当电池模组具有中隔板时,首先将中隔板插在定位销调节机构的定位销上固定其位置,然后将电池电芯摆放好后挤压;当电池模组没有中隔板时,去除定位销即可;因此,本发明可兼容有或者没有中隔板的电池模组的整形挤压;二、因为端面挤压机构1设置了左右两套端面挤压单元,每套端面挤压单元单独配备了压力传感器及激光测距传感器,所以可实现从模组的两边独立挤压独立测量,从而保证了挤压时的质量;当具有中隔板时,本发明可以对摆放在中隔板左右两侧的电池模组进行整形挤压;三、端面挤压单元中的压头可以更换且压头下方装有定位键,故每次更换压头都可保证压头的位置不变,使压头从电池模组端面的中间进行挤压,从而保证了挤压时的质量,可适用于不同规格的电池模组;四、定位销调节机构可调节定位销的位置及更换不同直径的定位销,从而可适用不同中隔板电池的模组的挤压。因此,本发明可兼容多种规格的有/无中隔板的电池模组的挤压打包。

附图说明

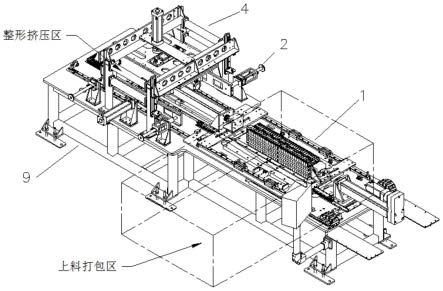

16.图1是本发明挤压打包设备的立体图一(端面挤压机构位于上料打包区);

17.图2是本发明挤压打包设备的立体图二(端面挤压机构位于为整形挤压区);

18.图3是本发明挤压打包设备的主视图(端面挤压机构1位于上料打包区);

19.图4是本发明端面挤压机构的立体图;

20.图5是本发明定位销调节单元的立体图一;

21.图6是本发明定位销调节单元的立体图二;

22.图7是本发明前后面整形机构的立体图;

23.图8是本发明顶面整形机构的立体图;

24.图9是本发明上调节单元的立体图一;

25.图10是本发明上调节单元的立体图二;

26.图11是本发明工作台的立体图。

具体实施方式

27.实施例1

28.从图1、图2、图3可知,本发明一种可兼容有/无中隔板电池模组的挤压打包设备,它包括工作台9、端面挤压机构1、前后面整形机构2、顶面整形机构 4;工作台9为整形挤压区和上料打包区,端面挤压机构1设置在工作台9上且可以在工作台9上的两个工作区中移动,前后面整形机构2、顶面整形机构4设置在工作台9的整形挤压区上。

29.本发明打包设备的工作流程如下:一、端面挤压机构1位于上料打包区内,人工将电芯挨个摆放在端面挤压机构1上形成电池模组;二、端面挤压机构1 移动到整形挤压区,此时前后面整形机构2对电池模组的前后面进行整形,顶面整形机构4对电池模组的顶面进行整形,最后端面挤压机构1对电池模组的左右两端进行挤压;三、前后面整形机构2、顶面整形机构4撤回,端面挤压机构1移动回上料打包区;四、人工根据不同电池模组的要求对电池模组进行打包;五、打包结束后,端面挤压机构1撤回,人工使用吊具将整形挤压打包完成的电池模组吊出,完成一次作业。

30.实施例2

31.从图1、图2、图3、图4可知,本发明挤压打包设备:端面挤压机构1包括底板10、两个端面挤压单元11,两个端面挤压单元11在底板10上左右对称设置;每个端面挤压单元11均包括端面挤压电缸111、压力传感器112、测距传感器113、压头114、电缸支架116、移动板117;电缸支架116固定在底板10 的一端上,端面挤压电缸111的缸端与电缸支架116固接,移动板117设置在电缸支架116的内侧,它通过滑块与固定在底板10上的滑轨连接,压头114固定在移动板117的上面,压力传感器112设置在压头114的侧面且与端面挤压电缸 111的伸缩杆连接,测距传感器113固定在底板10上且位于移动板117的外侧。

32.当需打包的电池电芯挨个摆放在底板10上形成电池模组后,端面挤压电缸 111的伸缩杆伸出推动压头114,压头114通过移动板117沿底板10上导轨的移动实现压紧电池模组。

33.其中,每个端面挤压单元11都配备了端面挤压电缸111、压力传感器112 及测距传感器113,可实现模组两端的独立挤压独立测量,从而保证电池模组两端挤压的均匀性。

34.实施例3

35.从图1、图2、图3、图4可知,本发明挤压打包设备:每个端面挤压单元 11还包括定位键115;定位键115对称地设置在移动板117前后两端的键槽内且挤压在压头114的前后面板上,压头114通过销轴与移动板117连接。

36.当被打包的电池模组规格不同时,可以通过更换压头114以实现对电池模组两端的挤压,从而兼容多种规格电池模组的。当更换压头114后,根据其前后尺寸确定并更换定位键115,使定位键115对压头114起到定位和压紧的作用。

37.实施例4

38.从图1、图2、图3、图4、图5、图6可知,本发明挤压打包设备:端面挤压机构1还包括位于底板10中心的定位销调节机构,定位销调节机构包括前后对称设置的两个定位销调节单元12,每个定位销调节单元12包括定位销121、调节螺栓固定座122、定位销套筒123、定位键124、调节螺栓125、定位板126;定位板126设置在底板10上,定位键124固定在定位板126的底面上并位于底板10的腰形槽内,定位销套筒123安装在定位板126的上面,定位销121的下端插在定位销套筒123内,调节螺栓固定座122固定在底板10上,调节螺栓125 从调节螺栓固定座122穿过后连接在定位板126的外端上。

39.转动调节螺栓125的螺杆,使定位板126整体前后移动从而带动定位销121 前后移动,当前后两个定位销调节单元12中的定位销121之间的距离与有中隔板的电池模组上的中隔板上的两个定位孔之间的距离一致时,锁紧调节螺栓125。此时,将电池模组中的中隔板通过上位销121放置在定位板126上,再在中隔板的左右将电池电芯一个个摆放好以实现电池模组的挤压打包。由于每个端面挤压单元11都配备了端面挤压电缸111、压力传感器112及测距传感器113,因此可实现中隔板两边模组的独立挤压独立测量。

40.其中,转动调节螺栓125的螺杆时,定位键124在底板10的腰形槽内运动确保了定位板126只会沿着螺杆125的调节方向前后移动不会左右移动,从而确保前后两个定位销调节单元中的定位销121的位置与中隔板的两个定位孔的位置一致;当中隔板上两个定位孔的孔径发生变化,通过更换定位销套筒123 进而更换不同直径的定位销121,以实现与中隔板定位孔的定位,从而达到兼容定位孔直径不同的中隔板的作用。

41.其中,定位销121的顶端安装梅花扳手127,以方便定位销121的插拔。

42.定位销调节机构12的作用是对于有中隔板的电池模组中的中隔板进行定位,并可以适用于孔距不同、孔径不同的有中隔板的电池模组。当电池模组无中隔板时,将定位销去除就可实现无中隔板的电池模组的整形挤压打包功能。

43.实施例5

44.从图1、图2、图3、图7可知,本发明挤压打包设备:前后面整形机构2 前后对称地设置在工作台9上,前后面整形机构2均包括大气缸支架25、大气缸21、侧板23;大气缸支架25固定在工作台9上,大气缸21的缸端固定在大气缸支架25上,其杆端与侧板23连接。

45.当电池模组位于挤压整形区内时,大气缸21推动侧板23向电池模组移动,对电池模组的前后面进行整形,以保证电池模组的挤压质量。

46.前面整形机构和后面整形机构的结构相同,其区别是两个机构气缸的缸径不同,实际工作时以大缸径的气缸伸出作为基准,小缸径的气缸伸出把模组推向大缸径侧的那面整形机构,这样可保证重复定位的准确性,保证电池模组的挤压质量,从而避免了因气缸缸径相同发生相互挤压而导致电池模组无法准确定位。

47.实施例6

48.从图1、图2、图3、图7可知,本发明挤压打包设备:前后面整形机构2 还包括两个导向单元,两个导向单元对称地设置在大气缸2的左右两侧,每个导向单元包括直线轴承支架26、直线轴承22、定位块24,直线轴承支架26固定在工作台9上,直线轴承22穿过直线轴承支架26与侧板23连接,定位块24 设置在直线轴承支架26远离侧板23的那侧。

49.直线轴承22起到导向定位作用,当大气缸21推动侧板23前后移动时,通过直线轴承22可以防止侧板23发生晃动,从而保证了对电池模组的整形质量。

50.定位块24是大气缸21伸出限位的极限值,可通过更换不同长度的定位块 24来控制大气缸21伸出的长度,以满足兼容不同尺寸模组的需求。

51.实施例7

52.从图1、图2、图3、图8可知,本发明挤压打包设备:顶面整形机构4包括支架45、气缸41、顶面整形板43;支架45固定在工作台9上,气缸41的缸端固定在支架45上部的支撑梁上,其杆端连接顶面整形板43。

53.当电池模组位于挤压整形区内时,气缸41带动顶面整形板43向下运动,对电池模组的顶面进行整形,以保证电池模组的挤压质量。

54.实施例8

55.从图1、图2、图3、图8可知,本发明挤压打包设备:顶面整形机构4还包括四个导轨44、左右侧板46,四个导轨44分别设置在支架45的四个支撑腿上,左右侧板46连接在顶面整形板43的两端且通过滑块沿着导轨44上下移动。

56.导轨44起到导向作用,左右侧板46沿着导轨44上下移动,使顶面整形板 43上下移动更加稳定,这样提高了顶面整形的可靠性,保证了有中隔板的电池模组的整形挤压质量。

57.实施例9

58.从图1、图2、图3、图8、图9、图10可知,本发明挤压打包设备:顶面整形机构4还包括定位销的上调节机构42,上调节机构42包括定位板425、两个上调节单元,定位板425固定在顶面整形板43的上面,两个上调节单元相对于定位板425前后对称设置,每个上调节单元包括调节螺栓421、调节板422、定位销套筒423、调节螺栓固定座424;调节板422设置在定位板425的上面,定位销套筒423固定在调节板422的底面上并位于定位板425的腰形槽内,调节螺栓固定座424固定在定位板425的上面,调节螺栓421从调节螺栓固定座 424穿过后连接在调节板422的外端上。

59.上调节机构42用于对有中隔板的电池模组进行辅助定位:转动调节螺栓421 的螺杆,可使调节板422整体前后移动,带动定位销套筒423前后移动,根据前后定位销121的间距确定前后定位销套筒423内孔的间距,在顶面整形板43 压紧的同时实现了定位销套筒423通过内孔套在定位销121的上面,从而使定位销121由下端固定的悬臂结构变为上下两端固定的稳定结构,使定位销121 受力更好而不会在承受电缸侧面挤压力时发生变形,保证了中隔板的位置进而保证了电池模组的挤压。

60.定位销套筒423在定位板425的腰形槽内运动确保了调节板422只会沿着螺栓421的调节方向前后移动不会左右移动,保证两个定位销套筒423之间的位置不会发生左右偏差。不同的定位销套筒423上的孔径不同,如果中隔板上两个定位孔的孔径发生变化,通过更换定位销套筒423就可满足要求,以到达兼容不同中隔板的功能。

61.实施例10

62.从图1、图2、图3、图11可知,本发明挤压打包设备:工作台9包括工作台本体91、伺服电机92、传动机构94、直线导轨93,伺服电机92、传动机构 94、直线导轨93均设置在工作台本体91上。

63.伺服电机92通过传动机构94带动端面挤压机构1,端面挤压机构1通过底板10下部的滑块在直线导轨93上左右移动,实现其在工作台9上的两个工作区中即整形挤压区和上料打包区之间的移动。

64.本发明挤压打包设备的工作流程如下:一、端面挤压机构1位于上料打包区内,人工将电池电芯挨个摆放在底板10上形成电池模组,摆放时电芯靠前面或者后面;二、伺服电机92工作带动端面挤压机构1移动到整形挤压区,此时前后面整形机构2的气缸伸出先对模组的前后面进行整形,然后顶面整形机构4 的气缸伸出再对电池模组的顶面进行整形,最后端面挤压机构的挤压电缸伸出,对电池模组的左右两端进行挤压,并通过压力传感器112、测距传感器113实时监控挤压压力及模组长度,在规定压力范围内将模组挤压至所需尺寸;三、前后面整形机构2、顶面整形机构4的气缸撤回,伺服电机92工作带动端面挤压机构1移动回上料打包区,并且端面挤压电缸111保持压力;四、人工根据不同电池模组的要求,通过缠绕打包带或上铆钉或上螺栓,对电池模组进行打包;五、打包结束后,端面挤压机构1中的电缸撤回,人工使用吊具将整形挤压打包完成的电池模组吊出,完成一次作业。当电池模组具有中隔板时,先将中隔板通过定位销121底板10上,然后再将电池电芯摆放在中隔板的两侧;当顶面整形机构4下压时,定位销套筒423同时套在定位销121,保证了使定位销121 受力更好而不会在承受电缸侧面挤压力时发生变形,保证了中隔板的位置进而保证了电池模组的挤压。

65.本发明挤压打包设备的优点是:一、当电池模组具有中隔板时,首先将中隔板插在定位销调节机构12的定位销上121固定其位置,然后将电池电芯摆放好后挤压;当电池模组没有中隔板时,去除定位销即可;因此,本发明可兼容有或者没有中隔板的电池模组的整形挤压;二、因为端面挤压机构1设置了左右两套端面挤压单元,每套端面挤压单元单独配备了压力传感器及激光测距传感器,所以可实现从模组的两边独立挤压独立测量,从而保证了挤压时的质量;当具有中隔板时,本发明可以对摆放在中隔板左右两侧的电池模组进行整形挤压;三、端面挤压单元中的压头可以更换且压头下方装有定位键,故每次更换压头都可保证压头的位置不变,使压头从电池模组端面的中间进行挤压,从而保证了挤压时的质量,可适用于不同规格的电池模组;四、定位销调节机构可调节定位销的位置及更换不同直径的定位销,从而可适用不同中隔板电池的模组的挤压。因此,本发明可兼容多种规格的有/无中隔板的电池模组的挤压打包并。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1