一种锂离子固态电解质膜及其制备方法和应用

1.本发明属于锂离子电池技术领域,具体涉及一种锂离子固态电解质膜及其制备方法和应用。

背景技术:

2.目前,锂离子电池大多采用的是易燃易挥发且毒性较大的碳酸酯类有机电解液,这存在着严重的安全隐患。固态电解质通过将电解质固态化,有效地避免了泄露、自燃、挥发和爆炸等安全隐患,同时它还具有能量密度高、电化学稳定窗口宽、循环寿命长、工作温度范围宽、易封存等优点,适用于电动汽车与混合电动汽车等行业。

3.现有的固态电解质主要分为两大类,即无机固态电解质和固态聚合物电解质,其中,无机陶瓷电解质在室温下能提供接近乃至超越有机电解液的高离子电导率(10-3-10-2

s﹒cm-1

),然后它们的高密度也严重影响了电池的比能量,而且电化学稳定窗口窄,合成成本高,严重限制了它们的实际应用。相对于无机陶瓷电解质,固体聚合物电解质具有宽的电化学稳定窗口、良好的柔韧性、成膜性以及低的加工成本等特征,既可作为正负电极之间的隔膜用,又可作为传输离子的电解质用,是一类具有潜力的固态电解质。

4.然而,固态聚合物电解质的室温离子电导率较低,只有10-7-10-5

s﹒cm-1

,比常规的液态电解质至少低2-3个数量级,这严重限制了它在室温下的高功率运行。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.本发明的目的在于提供一种锂离子固态电解质膜及其制备方法和应用,以解决目前固态聚合物电解质的室温离子电导率较低而严重限制其在室温下的高功率运行的问题。

7.为了实现上述目的,本发明提供如下技术方案:

8.一种锂离子固态电解质膜,按照重量份计,所述锂离子固态电解质膜包括以下组分的原料:离子液体15-60份、聚合物20-60份和锂盐20-60份。

9.可选地,所述离子液体、所述聚合物和所述锂盐的质量比为(1-2.5):(2-2.5):(2-2.5)。

10.可选地,所述离子液体为n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐。

11.可选地,所述聚合物为聚醚、聚磷腈、聚碳酸酯、聚丙烯酸酯、聚偏氟乙烯、偏氟乙-六氟丙烯共聚物、聚丙烯腈、丁腈橡胶和聚氯乙烯、聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚氨酯、聚已内脂、硅橡胶、丁苯橡胶、聚苯乙烯、聚四氟乙烯、聚酰亚胺、聚醚醚酮和环氧树脂中的一种或多种混合。

12.可选地,所述锂盐为六氟磷酸锂、四氟硼酸锂、高氯酸锂、六氟砷酸锂、六氟锑酸锂、二氟磷酸锂、4,5-二氰基-2-三氟甲基咪唑锂、双乙二酸硼酸锂、双(丙二酸)硼酸锂、二氟草酸硼酸锂、双(二氟丙二酸)硼酸锂、(丙二酸草酸)硼酸锂、(二氟丙二酸草酸)硼酸锂、三(草酸)磷酸锂、三(二氟丙二酸)磷酸锂、四氟草酸磷酸锂、二氟二草酸磷酸锂、双(氟磺

酰)亚胺锂、双三氟甲烷磺酰亚氨锂、(氟磺酰)(三氟甲磺酰)亚氨锂、硝酸锂、氟化锂、lin(so2rf)2和lin(so2f)(so2rf)中的一种或多种混合,其中,rf=c

nf2n+1

,n为2-10的整数。

13.本发明还提出了一种如上所述的锂离子固态电解质膜的制备方法,所述制备方法包括以下步骤:

14.步骤一,按比例将离子液体、聚合物和锂盐分散至溶剂中,搅拌混合,得到混合溶液;

15.步骤二,将混合溶液转移到定制模具中,干燥后,得到锂离子固态电解质膜。

16.可选地,步骤一中,溶剂为n-甲基吡咯烷酮;步骤一中,搅拌温度为60-70℃,搅拌时间为12-14h。

17.可选地,步骤二中,干燥具体为放置于鼓风干燥箱内进行干燥,干燥温度为50-60℃,干燥时间为8-10h。

18.可选地,步骤二中,所述定制模具为圆盘状,内部形成圆柱形容置腔,以用来容置混合溶液;所述定制模具的材质为聚四氟乙烯。

19.本发明还提供了一种如上所述的锂离子固态电解质膜的应用,所述锂离子固态电解质膜应用于组装锂离子电池。

20.有益效果:

21.本发明的锂离子固态电解质膜具有离子电导率高、机械强度较高、电化学稳定性好,超长循环寿命等优点,同时由于避免了使用液体电解液,因此避免了由于液态电解液分解而带来的安全隐患。本发明的锂离子固态电解质膜的室温电导率可达到3.12

×

10-4

s cm-1

。其中,离子液体的加入使得电解质膜在保证机械性能的同时加强界面接触,同时改善固/固接触阻抗,提升界面相容性;进一步地,离子液的加入还可产生交联网络,为锂离子传输提供通道。本发明的锂离子电解质膜用于锂离子电池时,在室温下,与金属锂界面阻抗低、库伦效率高、高倍率冲放电循环下电池比容量高,长循环性能稳定等特点。

附图说明

22.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

23.图1为本发明实施例4制备得到的固态电解质膜的光学照片;

24.图2为本发明实施例4制备得到的固态电解质膜组装的li

3v2

(po4)3|li固态电池,在25℃,1c循环充放电测试下的电池比容量和库伦效率曲线,其中c表示电池充放电能力倍率,1c表示电池一小时完全放电时电流强度;

25.图3为本发明实施例4制备得到的固态电解质膜组装的li

3v2

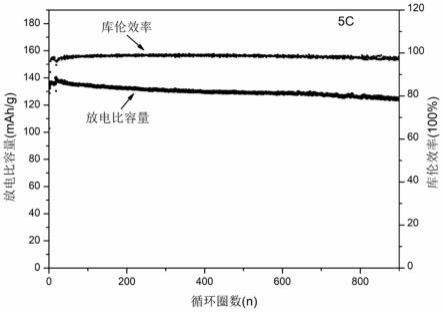

(po4)3|li固态电池,在25℃,5c循环充放电测试下的电池比容量和库伦效率曲线,其中,5c表示电池0.2小时完全放电时电流强度;

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

27.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

28.目前固态聚合物电解质的室温离子电导率较低而严重限制其在室温下的高功率运行的问题,本技术提供了一种锂离子固态电解质膜,将离子液体掺杂值固态聚合物电解质,由于离子液体具有高的离子电导率、良好的热稳定性、低的蒸气压、宽的电化学稳定窗口、不易挥发和不易燃烧,则可实现锂离子固态电解质膜的室温离子电导率和电极电解质界面相容性的双重提升,从而获得超长循环寿命的锂离子固态电池。

29.本发明的锂离子固态电解质膜,按照重量份计,包括以下组分的原料:

30.离子液体15-60份(比如15份、20份、25份、30份、40份、50份、60份以及任意两端点值之间的区间值)、聚合物20-60份(比如20份、30份、40份、50份、60份以及任意两端点值之间的区间值)和锂盐20-60份(比如20份、30份、40份、50份、60份以及任意两端点值之间的区间值)。

31.本发明的锂离子固态电解质膜具有离子电导率高、机械强度较高、电化学稳定性好,超长循环寿命等优点,同时由于避免了使用液体电解液,因此避免了由于液态电解液分解而带来的安全隐患。本发明的锂离子固态电解质膜的室温电导率可达到3.12

×

10-4

s cm-1

。其中,离子液体的加入使得电解质膜在保证机械性能的同时加强界面接触,同时改善固/固接触阻抗,提升界面相容性;进一步地,离子液体的加入还可产生交联网络,为锂离子传输提供通道。本发明的锂离子电解质膜用于锂离子电池时,在室温下,与金属锂界面阻抗低、库伦效率高、高倍率冲放电循环下电池比容量高,长循环性能稳定等特点。

32.本发明具体实施例中,离子液体、聚合物和锂盐的质量比为(1-2.5):(2-2.5):(2-2.5),比如,三者质量比为1:2:2、1:2:2.5、1:2.5:2、1:2.5:2.5、1:1:1、2:2.5:2、2:2:2.5、2:2.5:2.5、2.5:2:2.5、2.5:2.5:2或任意两端点值之间的区间值。采用上述配比,可以提高固态锂电池的离子电导率,提升电解质膜的机械性能和柔韧性,所制备的固态电解质应用于固态锂电池中,能使电池具有优异的超长循环稳定性,延长了锂电池的使用寿命。

33.本发明具体实施例中,离子液体为n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐。

34.本发明具体实施例中,聚合物为聚醚、聚磷腈、聚碳酸酯、聚丙烯酸酯、聚偏氟乙烯、偏氟乙-六氟丙烯共聚物、聚丙烯腈、丁腈橡胶和聚氯乙烯、聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚氨酯、聚已内脂、硅橡胶、丁苯橡胶、聚苯乙烯、聚四氟乙烯、聚酰亚胺、聚醚醚酮和环氧树脂中的一种或多种混合。

35.本发明具体实施例中,锂盐为六氟磷酸锂、四氟硼酸锂、高氯酸锂、六氟砷酸锂、六氟锑酸锂、二氟磷酸锂、4,5-二氰基-2-三氟甲基咪唑锂、双乙二酸硼酸锂、双(丙二酸)硼酸锂、二氟草酸硼酸锂、双(二氟丙二酸)硼酸锂、(丙二酸草酸)硼酸锂、(二氟丙二酸草酸)硼酸锂、三(草酸)磷酸锂、三(二氟丙二酸)磷酸锂、四氟草酸磷酸锂、二氟二草酸磷酸锂、双(氟磺酰)亚胺锂、双三氟甲烷磺酰亚氨锂、(氟磺酰)(三氟甲磺酰)亚氨锂、硝酸锂、氟化锂、lin(so2rf)2和lin(so2f)(so2rf)中的一种或多种混合,其中,r f=c

nf2n+1

,n为2-10的整数。

36.本发明还提供了一种离子固态电解质的制备方法,所述制备方法包括以下步骤:

37.步骤一,按比例将离子液体、聚合物和锂盐分散至溶剂中,搅拌混合,得到混合溶液。

38.本发明具体实施例中,步骤一中,溶剂为n-甲基吡咯烷酮。

39.步骤一中,搅拌温度为60-70℃(比如60℃、62℃、64℃、66℃、68℃、70℃以及任意两端点值之间的区间值),搅拌时间为12-14h(比如12h、13h、14h以及任意两端点值之间的区间值)。采用该搅拌温度和搅拌时间能够得到混合较为均匀的混合溶液,以保证后续得到锂离子固态电解质膜的平整性和致密性。

40.步骤二,将混合溶液转移到定制模具中,干燥后,得到锂离子固态电解质膜。

41.本发明具体实施例中,步骤二中,干燥具体为放置于鼓风干燥箱内进行干燥,干燥温度为50-60℃(比如50℃、52℃、54℃、56℃、58℃、60℃以及任意两端点值之间的区间值),干燥时间为8-10h(比如8h、9h、10h以及任意两端点值之间的区间值)。

42.步骤二中,定制模具为圆盘状,内部形成圆柱形容置腔,以用来容置混合溶液;定制模具的材质为聚四氟乙烯。需要说明的是,定制模具的尺寸根据客户需求来定,可选地,容置腔的内径为10cm,深度为2cm。

43.本发明还提供了一种如上所述的锂离子固态电解质膜的应用,所述锂离子固态电解质膜应用于组装锂离子电池。

44.下面通过具体实施例对本发明锂离子固态电解质膜及其制备方法和应用进行详细说明。

45.实施例1

46.本实施例提供了一种锂离子固态电解质膜的制备方法,具体步骤如下:

47.(1)按质量份计,称取15份n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐、30份聚丙烯腈和30份六氟磷酸锂,并将其溶解于n-甲基吡咯烷酮(简称nmp)中,60℃下搅拌14h,使其完全溶解,得到分散均匀的混合溶液。

48.(2)将上述混合溶液转移至模具中,在50℃的鼓风干燥箱中干燥10h后,得到所需固态电解质膜。

49.实施例2

50.本实施例提供了一种锂离子固态电解质膜的制备方法,具体步骤如下:

51.(1)按质量份计,称取24份n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐、60份聚丙烯腈和48份硝酸锂,并将其溶解于nmp中,65℃下搅拌13h使其完全溶解,得到分散均匀的混合溶液。

52.(2)将上述混合溶液转移至模具中,在55℃的鼓风干燥箱中干燥9h后,得到所需固态电解质膜。

53.实施例3

54.本实施例提供了一种锂离子固态电解质膜的制备方法,具体步骤如下:

55.(1)将按质量份计,称取20份n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐、40份聚偏氟乙烯和50硝酸锂,并将其溶解于nmp中,70℃下搅拌12h,使其完全溶解,得到分散均匀的混合溶液。

56.(2)将上述混合溶液转移至模具中,在60℃的鼓风干燥箱中干燥8h后,得到所需固态电解质膜。

57.实施例4

58.本实施例提供了一种锂离子固态电解质膜的制备方法,具体步骤如下:

59.(1)按质量份计,称取30份n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐、40份偏氟

乙-六氟丙烯共聚物和50份二氟二草酸磷酸锂,并将其溶解于nmp中,70℃下搅拌12h,使其完全溶解,得到分散均匀的混合溶液。

60.(2)将上述混合溶液转移至模具中,在50℃的鼓风干燥箱中干燥10h后,得到所需固态电解质膜。

61.实施例5

62.本实施例提供了一种锂离子固态电解质膜的制备方法,具体步骤如下:

63.(1)按质量份计,称取36份n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐、48份偏氟乙-六氟丙烯共聚物和60份双三氟甲烷磺酰亚氨锂,并将其溶解于nmp中,60℃下搅拌14h,使其完全溶解,得到分散均匀的混合溶液。

64.(2)将上述混合溶液转移至模具中,在60℃的鼓风干燥箱中干燥8h后得到所需固态电解质膜。

65.实施例6

66.本实施例提供了一种锂离子固态电解质膜的制备方法,具体步骤如下:

67.(1)按质量份计,称取60份n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐、60份聚偏氟乙烯和60份双三氟甲烷磺酰亚氨锂,并将其溶解于nmp中,60℃下搅拌14h,使其完全溶解,得到分散均匀的混合溶液。

68.(2)将上述混合溶液转移至模具中,在50℃的鼓风干燥箱中干燥10h后得到所需固态电解质膜。

69.对比例1

70.本对比例与实施例4的区别在于,步骤(1)中不加入n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐,其他操作均同于实施例4。

71.对比例2

72.本对比例与实施例4的区别在于,步骤(1)中n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐的加入量为10份,其他操作均同于实施例4。

73.对比例3

74.本对比例与实施例4的区别在于,步骤(1)中n-甲基,丁基吡咯烷双(三氟甲磺酰)亚胺盐的加入量为75份,其他操作均同于实施例4。

75.对比例4

76.本对比例与实施例4的区别在于,步骤(1)中偏氟乙-六氟丙烯共聚物的加入量为15份,其他操作均同于实施例4。

77.对比例5

78.本对比例与实施例4的区别在于,步骤(1)中偏氟乙-六氟丙烯共聚物的加入量为70份,其他操作均同于实施例4。

79.对比例6

80.本对比例与实施例4的区别在于,步骤(1)中二氟二草酸磷酸锂的加入量为10份,其他操作均同于实施例4。

81.对比例7

82.本对比例与实施例4的区别在于,步骤(1)中二氟二草酸磷酸锂的加入量为80份,其他操作均同于实施例4。

83.将上述实施例1-6和对比例1-7制备得到的锂离子固态电解质膜应用于组装锂离子电池,具体操作如下:

84.(1)锂离子电池正极材料的制备:采用静电纺丝法制备li

3v2

(po4)3:lvp正极材料,首先添加聚丙烯腈(简称pan)0.65g与5mldmf一起添加到a瓶中,过夜搅拌以完全溶解pan。同时,将0.1462g偏钒酸铵(nh4vo3)和0.4728g二水合草酸(h2c2o4·

2h2o)加入另一个装有5mldmf的b瓶中,60℃水浴搅拌12小时,使h2c2o4·

2h2o和nh4vo3完全反应将v

5+

全部转化为v

3+

。然后将0.1293g硝酸锂(lino3)和0.4429g([bmin])h2(po4)3(离子液体)加入b瓶中,充分搅拌均匀后,再把b瓶中的溶液滴加到a瓶中,并至少搅拌12小时以获得均匀的静电纺丝前驱体溶液。最后,将5ml前躯体溶液转移到带有22号不锈钢针头的塑料注射器中,设置静电纺丝流速为0.4ml/h,电压为14kv,收集器为钢辊,转速为300r/min,与针的距离为14cm,湿度保持在50%-60%之间。电纺完成后,把收集器中的纤维膜存放在60℃的真空烘箱中至少12h,以挥发多余的dmf。然后纤维膜放置在马弗炉中220℃退火2h,随后在n2气氛中以1℃min-1

的加热速率在800℃下退火6h,得到自支撑结构的lvp正极材料。将50℃鼓风干燥箱干燥好的极片用冲片机裁成直径12mm的正极片,并称取质量,保存至手套箱中备用。

[0085]

(2)电池组装:电池组装顺序为:在手套箱内,将li

3v2

(po4)3活性材料置于正极壳上,依次叠加上述制备得到的固态电解质片、锂片、钢片和垫片,最后盖上负极壳,组装成型号为cr2032的扣式电池。固态电解质片同时承担隔膜与电解质的功能。利用10mpa压力的液压封口机对电池进行密封后静置12h再进行电化学性能测试(交流阻抗测试、恒流充放电测试)。

[0086]

其中,电化学性能测试包括:

[0087]

a.离子电导率测试:将电解质片置于对称的两个不锈钢阻塞电极之间组装成夹心式纽扣电池。采用电化学工作站进行交流阻抗测试,测试频率范围为0.1-106hz,振幅为5mv。通过交流阻抗谱图可以得到锂离子迁移的阻力,即本体电阻rb,离子电导率计算公式:

[0088]

δ=d/(rb s)

[0089]

式中,δ代表离子电导率(scm-1

),d是电解质的厚度(cm),rb是本体电阻(ω),s为阻塞电极与电解质的接触面积(cm2)。

[0090]

b.界面阻抗测试:使用chi660e电化学工作站进行交流阻抗测试,测试频率100khz-0.1hz,振幅设为5mv。

[0091]

c.恒流充放电测试:使用蓝电电池测试系统land ct2001a,表征电池的循环性能。

[0092]

上述实施例1-6和对比例1-7制备得到的锂离子固态电解质膜用于组装的电池的电化学性能如表1所示。

[0093]

表1实施例和对比例制备的固态电解质膜组装的电池的电化学性能

[0094][0095][0096]

从表1中的性能数据可以看出,本发明实施例1-6的锂离子固态电解质膜的制备方法,通过合理调整其制备原料的用量和操作条件,可以获得离子电导率较高、界面阻抗较低的锂离子固态电解质膜。其中,离子液体能增强界面接触,改善固/固接触阻抗,提升界面相容性,同时离子液体的加入会降低聚合物的结晶度,增加非晶态区域的比例,进而提高锂离子电导率,所以与实施例4相比,对比例1和对比例2中,离子液体的含量降低会使固态电解质膜的离子电导率降低和界面阻抗增大。并且,对比例3中,离子液体的含量过多,会增大固态电解质膜的粘度,粘度增大会引起离子电导率降低,界面阻抗增大。对比例4中,当添加的粘结剂偏氟乙-六氟丙烯共聚物的量太少,无法成膜。无法组装成扣式电池,无法进行后续测试。对比例5中,过量的粘结剂偏氟乙-六氟丙烯共聚物的加入,导致离子液体比例降低,所形成的固态电解质膜离子电导率降低,界面阻抗增大。对比例6中,固态电解质中锂盐浓度直接影响离子电导率,当锂盐含量过低,固态电解质的离子电导率降低,界面阻抗增大。对比例7中,电导率会随着电解质中载流子数量的增多而增大,但是当电导率达到最大值后,离子迁移数则成为影响电导率的主要因素。锂盐的过量加入导致电解质粘度增大,离子迁移速率降低,导致电解质中锂离子传输以及与对电极电荷传递的速度减慢,因而与实施例4相比离子电导率降低。

[0097]

进一步地,对上述实施例1-6和对比例1-7制备得到的锂离子固态电解质膜用于组装的电池的机械性能进行测试,机械性能测试具体为:表征固态电解质膜的机械力学性能一般是测定其杨氏模量和拉伸强度。固态电解质模的机械性能可以通过万能拉力测试机进行测试。拉伸强度是测试样品所能承受的最大载荷与测试样品的原截面积的比值,公式如下所示:

[0098]

p=f/s

[0099]

式中,p为拉伸强度;f为测试样品所能承受的最大载荷;s为测试样品的原截面积。

[0100]

本发明固态电解质膜拉伸实验采用的设备是cmt7504万能试验机,测试参数如下:拉伸速度10mm

·

min-1

,试样的尺寸40

×

15mm。

[0101]

上述实施例1-6和对比例1-7制备得到的锂离子固态电解质膜用于组装的电池的机械性能如表2所示。

[0102]

表2实施例和对比例制备的固态电解质膜组装的电池的机械性能

[0103] 拉伸强度(mpa)断裂伸长率(100%)实施例16.1182.7实施例24.6139.1实施例33.786.5实施例48.5223.2实施例53.9102.6实施例63.892.9对比例16.837.5对比例27.275.8对比例33.4258.3对比例4无法测试无法测试对比例58.916.2对比例68.3217.8对比例75.7136.4

[0104]

从表2中的性能数据可以看出,本发明实施例1-6的锂离子固态电解质膜的制备方法,通过合理调整其制备原料的用量和操作条件,制备得到的锂离子固态电解质膜具有较好的拉伸强度和断裂伸长率,即具有良好的机械性能。对比例1至对比例3中,离子液体用量过低、去掉后、或用量过多制备得到的锂离子固态电解质膜,其拉伸强度和断裂伸长率均降低;对比例4无法成膜,无法组装成扣式电池,无法进行后续测试。对比例5中,过量的粘结剂偏氟乙-六氟丙烯共聚物的加入,但是,离子液体含量相对降低,聚合物链的结晶度增加,引起刚性增强,塑性减弱,即拉伸强度会稍微增大,断裂伸长率降低;对比例6中,锂盐含量过低,会机械性能影响不大,其拉伸强度和断裂伸长率均稍微有所降低;对比文件7中,锂盐含量过多,会引起盐溶液析出,降低聚合物电解质膜的拉伸强度和断裂伸长率。

[0105]

进一步地,测试了实施例4制备得到的固态电解质膜的光学照片,如图1所示,如图1所示,可以看出,所制备的固态电解质膜柔韧性能良好,可随意弯折。

[0106]

测试了实施例4制备得到的固态电解质膜组装的li

3v2

(po4)3|li固态电池,在25℃,1c循环充放电测试下电池比容量和库伦效率,其测试结果如图2所示,从图中可以看出,所制备的固态电解质膜应用于固态电池中,电池的循环性能优异,循环寿命长,循环稳定性好,库伦效率高,良好的机械性,能有效抑制锂枝晶的生长。稳定后放电比容量为136.3mahg-1

,固态电池的库仑效率基本保持在95%以上,在经过900圈的长循环之后,容量仍能达到125.1mahg-1

,容量保持率在91.78%以上。

[0107]

测试了实施例4制备得到的固态电解质膜组装的li

3v2

(po4)3|li固态电池,在25℃,5c循环充放电测试下电池比容量和库伦效率,其测试结果如图3所示,从图中可以看出,所制备的固态电解质膜应用于固态电池中,可用于高倍率充放电测试,且电池的循环性能

优异,循环寿命长,循环稳定性好,库伦效率高,良好的机械性,能有效抑制锂枝晶的生长。稳定之后放电比容量为136.6mahg-1

,固态电池的库仑效率保持在96%以上,在经过900圈的长循环之后,容量仍能达到124.1mah g-1

,容量保持率在90.84%以上。

[0108]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1