一种防转卷制插孔及使用该防转卷制插孔的连接器的制作方法

1.本发明属于连接器接触件技术领域,特别涉及一种防转卷制插孔及使用该防转卷制插孔的连接器。

背景技术:

2.随着新能源汽车的普及以及对电动汽车要求的逐步提高,各个整车厂对车用高压连接器性能和外形尺寸要求也越来越严格。而制约连接器通流性能和外形尺寸的核心元件就是接触件。现有的小电流插孔多为片式接触件结构,由于其结构限制,导致连接器设计时外形尺寸较大,无法满足部分对尺寸要求严格的车企及设备厂家的要求;其次片式端子是线接触,在高振动的环境下容易发生瞬断。而常见的圆形端子多采用线簧孔装配,一方面制造成本较高,另一方面可能存在脱出风险。由此可见,片式插孔的性能和外形尺寸无法满足高振动和小型化要求,线簧孔式的圆形插孔的制造成本和周期无法满足汽车行业要求。

技术实现要素:

3.为解决现有技术存在的问题,本发明提出一种防转卷制插孔及使用该防转卷制插孔的连接器。

4.本发明的目的及解决其技术问题是采用以下技术方案来实现。依据本发明提出的一种防转卷制插孔,包括插孔本体和插孔护套,所述插孔本体和插孔护套均由导电带材卷曲成型,插孔本体包括前端的插接端和后端的连接端,插接端由前到后包括弹性接触部和支撑部,弹性接触部被轴向劈槽分隔成至少两个接触弹片,接触弹片沿周向均布并围成一开口孔,插孔护套套装在插孔本体的插接端外,插孔护套上设置有防错键,防错键用于与连接器内的防错槽配合以实现卷制插孔的径向定位。

5.进一步的,接触弹片具有向内折弯所形成并用于和适配插针接触的触点部,以使所述弹性接触部呈细腰状结构。

6.进一步的,插孔护套设有用于收紧所述开口孔的收腰冠带结构,收腰冠带结构的腰部向内收缩并与弹性接触部的外周面接触配合。

7.进一步的,收腰冠带结构的前后端之间设有多个周向分布的簧片,簧片沿轴向延伸,簧片的中部沿径向向内收腰以便于和接触弹片配合。

8.进一步的,收腰冠带结构的前端为与簧片前端连接的边框,边框的两端沿径向向外折弯形成一对相对分布的所述防错键。

9.进一步的,插孔护套在其卷制合缝处通过倒勾结构实现卷制后的固定成型,倒勾结构包括相互咬合的倒勾和倒勾槽,倒勾和倒勾槽相对分布在插孔护套的卷制合缝两侧。

10.进一步的,插孔本体的支撑部上设有固定孔,插孔护套上设有相应的固定片,固定片插入对应的固定孔后实现插孔护套与插孔本体的相对固定。

11.进一步的,插孔护套上沿周向分布有至少一个定位爪,定位爪用于实现防转卷制插孔在连接器内的轴向定位。

12.进一步的,所述连接端为与导线压接配合的压线结构,或者所述连接端为超声波焊接结构,或者所述连接端为印制板焊接结构。

13.本发明还提出一种连接器,包括连接器壳体、设于连接器壳体的绝缘体以及安装在绝缘体内的防转卷制插孔,所述防转卷制插孔为上述任一项防转卷制插孔,绝缘体内壁上设置的防错槽沿前后方向延伸,所述防错键与防错槽配合能使防转卷制插孔以正确的安装方向插装到位。

14.进一步的,绝缘体的内壁上设有限位槽,限位槽的后端面用于在防转卷制插孔安装到位后与所述定位爪在向后方向上挡止配合。

15.进一步的,绝缘体上设有挡台,挡台与插孔外套的前端面在向前方向上挡止配合。

16.进一步的,绝缘体上设有凸键,凸键设于防错槽的前端,凸键用于与防错键在向前方向上挡止配合,插孔外套的前端设有容纳所述凸键的缺口,缺口与凸键径向止转配合。

17.借由上述技术方案,本发明的有益效果是:

18.本发明中插孔主体及插孔护套均为卷制一体成型,生产效率高,占用连接器内部空间小,利于连接器尺寸小型化设计,并且在卷制插孔上设置有防错键,能实现卷制插孔的径向定位,并且防错键与对应的防错槽配合能使得卷制插孔仅能以指定的安装方向进行安装,若装配方向有误即无法装配到位,便于连接器上设计插孔二次定位结构。此外,插孔护套上设计有收腰冠带结构,能增加插孔主体与适配插针的接触力,保证多次对插的稳定性和抗振性。

19.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

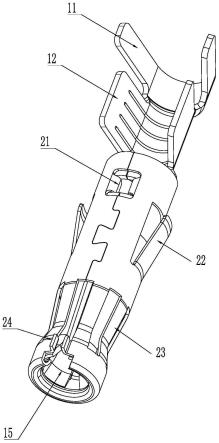

20.图1是本发明防转卷制插孔实施例一的结构示意图。

21.图2是本发明防转卷制插孔实施例一的分解示意图

22.图3是本发明防转卷制插孔实施例二的结构示意图。

23.图4是本发明防转卷制插孔实施例三的结构示意图。

24.图5是本发明防转卷制插孔实施例四的结构示意图。

25.图6是本发明连接器实施例中防转卷制插孔与绝缘体的分解示意图。

26.图7至图8均是本发明连接器实施例中绝缘体的立体结构示意图。

27.附图标记说明:

28.1:插孔本体;11:线皮压接区;12:导体压接区;13:弹性接触部;131:轴向劈槽;132:接触弹片;14:支撑部;141:固定孔;15:开口孔;16:超声波焊接结构;17:印制板焊接结构。

29.2:插孔护套;21:固定片;22:定位爪;23:收腰冠带结构;231:簧片;232:边框;24:防错键;25:引导部;26:缺口。

30.3:绝缘体;31:防错槽;32:限位槽;33:挡台;34:凸键。

具体实施方式

31.以下结合附图及较佳实施例对本发明的技术方案作进一步的详细说明。

32.一种防转卷制插孔的实施例一:

33.请参阅图1至图2,一种防转卷制插孔,包括插孔本体1和插孔护套2,所述插孔本体1和插孔护套2均由导电带材卷曲成型,定义插孔本体与适配插针配合的一端为前端,所述插孔本体1包括前端的插接端和后端的连接端,插接端用于和适配插针接触导通,连接端用于连接导线或印制板。

34.本实施例中,连接端用于和导线压接,此时连接端包括线皮压接区11和设于线皮压接区11前端的导体压接区12,线皮压接区11用于实现与导线线皮之间的压接固定,导体压接区12用于实现与导线内部的导体之间的压接固定。所述线皮压接区和导体压接区均为开口式压线结构,例如二者均呈u型。

35.插接端由前到后包括弹性接触部13和支撑部14,弹性接触部13被轴向劈槽131分隔成至少两个用于和适配插针接触配合的接触弹片132,至少两个接触弹片132沿周向均布且围成一开口孔15,即在弹性接触部前端形成一个供适配插针插入的开口孔;接触弹片132具有向内折弯所形成并用于和适配插针接触的触点部,以使弹性接触部呈细腰状结构,从而增加与适配插针的接触面积,保证接触强度。

36.插孔护套2套装在插孔本体1的插接端外部,插孔护套2在其卷制合缝处通过倒勾结构实现卷制后的固定成型,倒勾结构包括倒勾和倒勾槽,倒勾和倒勾槽相对分布在卷制合缝的两侧,倒勾和倒勾槽在插孔护套卷圆后相互咬合以使插孔护套维持卷圆形态。此外,插孔护套2套在插孔本体1插接端外侧,不仅能够增强卷制插孔的强度,而且能够使插孔本体的插接端保持卷圆形态,可取消插接端卷制合缝处的固定结构,减小插孔本体1的成型难度。

37.插孔本体1的支撑部14上设有固定孔141,插孔护套2上设有相应的固定片21,固定片21插入对应的固定孔141后,以实现插孔护套与插孔本体的相对固定。固定孔可以周向上分布多个,固定片是由插孔护套裁切后向内弯折形成的,本发明对固定孔的数量不作限制。

38.进一步的,插孔护套2上沿周向分布有至少一个定位爪22,定位爪22用于实现防转卷制插孔在连接器内的轴向定位;所述定位爪22是由插孔护套2切割所形成的前端固定、后端向外翘起的弹爪结构。优选的,定位爪相对设有两个。

39.插孔护套2设有用于收紧所述开口孔的收腰冠带结构23,以保证卷制插孔多次对插的稳定性和抗振性能。收腰冠带结构23的腰部向内收缩并与弹性接触部13的外周面接触配合,对弹性接触部施加径向向内的作用力,或者在头座插合状态下作用于弹性接触部,从而抑制开口孔的径向扩张,以提高接触弹片与适配插针的接触保持力,在振动环境下依然可以维持稳定接触。具体而言,收腰冠带结构23的前后端之间设有多个周向分布的簧片231,簧片沿轴向延伸,簧片231的中部沿径向向内收腰以便于和接触弹片弹性抵接。收腰冠带结构23的前端为与簧片231前端连接的边框232,边框呈c形环状结构,边框232的两端沿径向向外折弯形成一对防错键24,两个防错键24为相对分布,防错键24用于和绝缘体3上设置的防错槽31径向止转配合,起防转作用。同时,一对防错键对应一个防错槽,因此仅设置一个防错槽能使得卷制插孔安装时以唯一准确的方向进行装配,若装配方向有误则无法装配到位,也便于连接器上设计插孔二次定位结构。

40.作为优选,插孔护套2的前端还设有引导部25,引导部25连接于所述边框24前端,该引导部由插孔护套的前端向内折弯形成,引导部25有利于引导适配插针插入开口孔中。

41.一种防转卷制插孔的实施例二:

42.如图3,本实施例与上述一种防转卷制插孔实施例一的区别在于:连接端呈直板状结构,如矩形板状结构,此时连接端作为超声波焊接结构16,以便于通过超声波焊接工艺实现与对应导体的连接。

43.一种防转卷制插孔的实施例三:

44.如图4,本实施例与上述一种防转卷制插孔实施例一的区别在于:连接端呈直板状结构,如矩形板状结构,此时连接端作为印制板焊接结构17,且连接端上分布设置有若干个前后方向延伸的焊针171,以便于插入印制板的对应焊孔后进行焊接。

45.一种防转卷制插孔的实施例四:

46.如图5,本实施例与上述一种防转卷制插孔实施例一的区别在于:插孔外套上可以不设置收腰冠带结构,其余结构相同,不再赘述。

47.连接器的实施例:

48.如图6至图8,连接器可以为插座,连接器包括连接器壳体、设于连接器壳体的绝缘体3以及安装在绝缘体内的防转卷制插孔,所述防转卷制插孔为上述防转卷制插孔实施例一至实施例四中任一所述的防转卷制插孔,不再赘述。所述绝缘体3呈中空套管状结构,绝缘体的内壁设有前后方向延伸的防错槽31,防错槽31用于和防错键24配合;安装时,防错键24对准防错槽31才能使防转卷制插孔以正确的安装方向插装入绝缘体3内部;安装到位后,防错键24与防错槽31在径向上止转配合,实现防转卷制插孔的径向限位。

49.绝缘体3的内壁上还设有限位槽32,限位槽的后端面用于在防转卷制插孔安装到位后与所述定位爪22在向后方向上挡止配合,以避免卷制插孔向后脱出于绝缘体。

50.结合图7、图8,绝缘体3上设有挡台33,挡台33与插孔外套的前端面在向前方向上挡止配合,防止卷制插孔向前脱出;挡台可以相对分布在绝缘体的前端内部。此外,挡台33后端还设有轴向向后延伸的凸键34,凸键34设于防错槽31的前端,凸键仅需设置在其中一个挡台后端,凸键34用于与防错键24在向前方向上挡止配合,提高插孔的轴向安装稳定性;此外,插孔外套2的前端设有避让和容纳所述凸键34的缺口26,一方面便于凸键与防错键进行轴向限位配合,另一方面,缺口26与凸键34也形成了径向止转配合的关系,进一步提高了卷制插孔的径向止转能力,而此凸键对应了上述防转卷制插孔实施例一中的插孔二次定位结构。

51.以上所述,仅是本发明的较佳实施例而已,且未详述之处均为现有技术;任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1