二次电池的制造方法和二次电池与流程

1.本发明涉及二次电池的制造方法和二次电池。

背景技术:

2.例如,在专利文献1中,公开有具备电极外部端子、封口板、以及重叠于封口板的集电板的密闭型电池。电极外部端子具有凸缘部、和从凸缘部向一个方向突出的柱状插入部。柱状插入部的横截面的形状是中空的轨道形状。在封口板和集电板分别形成有供柱状插入部插入的贯通孔。这里,以封口板的贯通孔与集电板的贯通孔重合的方式使封口板与集电板重叠,并在这些贯通孔插入筒状插入部。而且,通过对柱状插入部的前端部分进行铆接,能够将电极外部端子固定于封口板。

3.例如,在专利文献2公开有具备外部端子、盖、以及重叠于盖的集电板的方形二次电池。外部端子具有矩形形状的端子头部、和设置于端子头部的椭圆形状的轴部。在盖形成有供外部端子的轴部插入的贯通孔。在集电板形成有供轴部插入的开口孔。这里,以贯通孔与开口孔重合的方式将盖与集电板重叠。然后,将外部端子的轴部插入于贯通孔和开口孔。其后,通过对轴部的前端部分进行铆接,能够将外部端子固定于盖。

4.专利文献1:日本特开2008-270167号公报

5.专利文献2:日本专利第6577998号公报

6.然而,在专利文献1所公开的电极外部端子中,对轨道形状的柱状插入部进行铆接。在专利文献2所公开的外部端子中,对椭圆形状的轴部进行铆接。这样,若对轨道形状、椭圆形状的部件进行铆接,则存在铆接的部分的厚度不恒定而产生偏差的情况。其结果是,存在无法确保铆接强度的情况。

技术实现要素:

7.这里,提出的二次电池的制造方法包含第1准备工序、第2准备工序、第1铆接工序以及第2铆接工序。在第1准备工序中,在形成于具备局部开口的外壳主体、和设置于外壳主体的开口的封口板的二次电池的封口板的安装孔,以轴部从封口板突出的方式插入具有呈跑道形状且呈筒状的轴部的端子。在第2准备工序中,在封口板的位于安装孔的周围处的、轴部突出的一侧的面配置导电部件。在第1铆接工序中,使用具有跑道形状的前端部、和直径大于前端部的正圆形状的基端部的铆接工具,将前端部插入端子的轴部,并用基端部扩张轴部中的从封口板突出的部分的内径。在第2铆接工序中,将在第1铆接工序中轴部的被扩张的部分压平。

8.根据这里提出的二次电池的制造方法,能够用铆接工具中的跑道形状的前端部均匀地抵靠跑道形状的轴部的内周面。而且,通过将铆接工具中的正圆形状的基端部与轴部抵靠,能够将其从沿着跑道形状的长径方向的轴部的部分向外侧扩大,因此能够抑制轴部的铆接的部分的厚度的偏差。因而,能够确保端子的铆接强度。

9.根据这里提出的二次电池的制造方法,也可以构成为:基端部具有伴随朝向前端

部而直径变小的缩径部分。也可以构成为:在第1铆接工序中,用基端部的缩径部分来扩张轴部的从封口板突出的部分的内径。

10.这里提出的二次电池的制造方法也可以构成为:包含第3铆接工序,在上述第3铆接工序中,以在第2铆接工序中被压平的轴部的被扩张的部分的、跑道形状的长径方向的周边部形成阶梯差的方式进行按压。

11.这里提出的二次电池具备局部开口的外壳主体、设置于外壳主体的开口的封口板、安装于封口板的端子、以及与端子连接的导电部件。端子具有相对于导电部件进行铆接的跑道形状的铆接部。铆接部具有沿着跑道形状的长径方向的长径部、和沿着跑道形状的短径方向的短径部。长径部的在短径方向上的长度比短径部的在长径方向上的长度长。

12.也可以构成为:在这里提出的二次电池的基础上,长径部的厚度相对于短径部的厚度的比例为0.9~1.1。

附图说明

13.图1是示意性地表示实施方式所涉及的二次电池的立体图。

14.图2是图1的ii-ii剖面中的二次电池的剖视图,是示意性地表示的图。

15.图3是示意性地表示封口板的安装孔的俯视图。

16.图4是示意性地表示端子的铆接部的图。

17.图5是图4的v-v剖面中的端子的剖视图,是示意性地表示的图。

18.图6是图4的vi-vi剖面中的端子的剖视图,是示意性地表示的图。

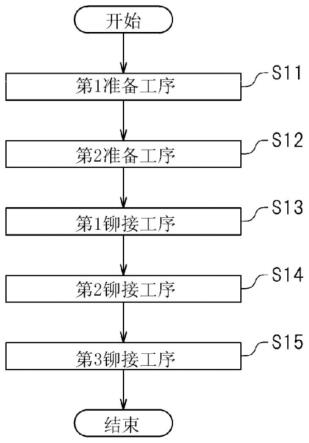

19.图7是表示铆接端子来固定于封口板的方法的流程图。

20.图8a是示意性地表示铆接前的端子的剖视图。

21.图8b是示意性地表示进行第1铆接工序时的端子的状态的剖视图。

22.图8c是示意性地表示进行第2铆接工序时的端子的状态的剖视图。

23.图8d是示意性地表示进行第3铆接工序时的端子的状态的剖视图。

24.图9是示意性地表示第1铆接工具的图,是从前端部侧进行观察的图。

25.图10是表示铆接部的长径部的厚度相对于短径部的厚度的比例的结果的坐标图。

26.附图标记说明

27.10

…

二次电池;30

…

外壳主体;40

…

封口板;45

…

安装孔;50

…

端子;53

…

铆接部;53a

…

长径部;53b

…

短径部;54

…

轴部;55

…

导电部件;100

…

第1铆接工具(铆接工具);101

…

前端部;102

…

基端部;103

…

缩径部分;s11

…

第1准备工序;s12

…

第2准备工序;s13

…

第1铆接工序;s14

…

第2铆接工序;s15

…

第3铆接工序。

具体实施方式

28.以下,使用附图对这里公开的二次电池的一个实施方式进行说明。在本说明书中特别地提及的事项以外的实施所需的事项能够作为该领域中的基于现有技术的本领域技术人员的设计事项来理解。本发明能够基于在本说明书中公开的内容和该领域中的技术常识来实施。此外,在以下的附图中,对起到相同的作用的部件、部位标注相同的附图标记来进行说明。

29.在本说明书中,“电池”一般是指能够取出电能量的蓄电设备的用语,是包括一次

电池和二次电池在内的概念。“二次电池”一般是指能够反复进行充放电的蓄电设备,包含锂二次电池、镍氢电池、镍镉电池等所谓的蓄电池。以下,例示作为二次电池的一种的锂离子二次电池来对这里公开的二次电池详细地进行说明。但是,这里公开的二次电池并不限定于这里说明的实施方式所涉及的锂离子二次电池。

30.图1是本实施方式所涉及的二次电池10的立体图。图2是图1的ii-ii剖面中的二次电池10的剖视图。如图1和图2所示,二次电池10具备电极体20、外壳主体30以及封口板40。

31.如图2所示,电极体20是二次电池10的发电元件。电极体20具备作为正极元件的正极片21、作为负极元件的负极片22、以及片状的隔离件23。隔离件23配置于正极片21与负极片22之间。在电极体20,层叠有正极片21、负极片22以及隔离件23。本实施方式所涉及的电极体20是形成为预先决定好的形状的正极片21与负极片22夹着隔离件23叠加而成的层叠型构造。

32.正极片21例如具有矩形状的正极集电箔、形成于正极集电箔的两面的正极活物质层、以及从正极活物质层突出的正极集电片21a。正极集电箔例如是铝箔。在正极活物质层中包含正极活物质。例如,在锂离子二次电池中,正极活物质是如锂过渡金属复合材料那样能够在充电时放出锂离子并在放电时吸收锂离子的材料。但是,一般来说,除了锂过渡金属复合材料以外,还提出有各种正极活物质,并不特别地限定。正极集电片21a是正极集电箔的一部分,从正极活物质层突出。这里,正极集电片21a从正极活物质层向上方突出。在正极集电片21a,未形成有正极活物质层。

33.负极片22具有例如矩形状的负极集电箔、形成于负极集电箔的两面的负极活物质层、以及从负极活物质层突出的负极集电片22a。负极集电箔例如是铜箔。在负极活物质层中包含有负极活物质。例如,在锂离子二次电池中,负极活物质是如天然石墨那样能够在充电时吸留锂离子并在放电时放出在充电时吸留的锂离子的材料。但是,一般来说,除了天然石墨以外,还提出有各种负极活物质,并不特别地限定。负极集电片22a是负极集电箔的一部分,从负极活物质层突出。这里,负极集电片22a从负极活物质层向上方突出。在负极集电片22a,未形成有负极活物质层。

34.隔离件23由多孔质片(例如膜、无纺布等)形成,上述多孔质片例如由聚乙烯(pe)、聚丙烯(pp)、聚酯、纤维素、聚酰胺等树脂构成。

35.在本实施方式中,电极体20通过在叠加有多个正极集电片21a、并且叠加多个负极集电片22a的状态下,夹着隔离件23来层叠正极片21和负极片22而制成。

36.如图2所示,外壳主体30是在内部具有空间并在局部开口的外壳。这里,在外壳主体30容纳有电极体20,并形成有用于容纳电极体20的开口31。如图1所示,外壳主体30是方形形状,但外壳主体30的形状并不特别地限定。外壳主体30例如由铝或者以铝为主体的铝合金形成,但形成外壳主体30的材料也不特别地限定。

37.在本实施方式中,在外壳主体30,也可以与电极体20一起容纳有电解液。作为电解液,能够使用使支持盐溶解于非水系溶剂的非水电解液。作为非水系溶剂的一个例子,能够举出碳酸亚乙酯、碳酸二甲酯、碳酸甲乙酯等碳酸盐系溶剂。作为支持盐的一个例子,能够举出lipf6等含氟锂盐。

38.封口板40是设置于外壳主体30的开口31的板状的部件。封口板40是在规定的方向上较长的矩形状(这里为长方形)。这里,在将封口板40安装至开口31的状态下,封口板40的

周边部与外壳主体30的开口31的边接合。该接合例如通过没有缝隙的连续的焊接实现即可,例如,能够通过激光焊接来实现。封口板40例如由铝或者以铝为主体的铝合金形成,但形成封口板40的材料也不特别地限定。

39.在本实施方式中,如图1所示,在封口板40设置有注入孔41和气体排出阀43。注入孔41是用于在将封口板40安装至外壳主体30后将电解液向外壳主体30内注入的孔。如图2所示,在该注入孔41,能够嵌合栓42。通过栓42与注入孔41嵌合来封闭注入孔41。气体排出阀43是构成为在二次电池10的内压变为规定值以上后断裂来将外壳主体30内的气体向外壳主体30的外部排出的薄壁部。

40.本实施方式所涉及的二次电池10具备端子50、导电部件55以及连接部件70。端子50安装于封口板40。这里,端子50具有与电极体20的正极片21连接的正极端子50a、和与电极体20的负极片22连接的负极端子50b。这里,正极端子50a和负极端子50b具有相同的形状和结构。以下,在正极端子50a和负极端子50b共同的说明中,使用端子50这一用语。

41.图3是示意性地表示封口板40的安装孔45的俯视图。在图3中示出了由横截面切断的、在安装孔45插入有端子50的状态。在本说明书中,横截面是指在水平方向上切断的剖面。在本实施方式中,如图3所示,在封口板40形成有安装孔45。安装孔45是跑道形状。这里,跑道在几何学上是指蛋形、长圆形、椭圆形、类似于椭圆形状的曲线。跑道形状包括椭圆形状、轨道形状、长圆形状、蛋形状等。在本实施方式中,跑道形状的长径方向d11与封口板40的长边方向相同。跑道形状的短径方向d12与封口板40的短边方向相同。

42.在本实施方式中,如图2所示,端子50在插入至安装孔45的状态下安装于封口板40。这里,如图3所示,在安装孔45的边与端子50之间夹着外部绝缘部件60。

43.图4是示意性地表示端子50的铆接部53的图。图5是图4的v-v剖面中的端子50的剖视图。图6是图4的vi-vi剖面中的端子50的剖视图。在图5和图6中,使图2的上下反转。在本实施方式中,如图5所示,端子50具有头部51、筒部52以及铆接部53。头部51是配置于封口板40的外侧(这里为与外壳主体30相反的一侧)的部位。头部51是比安装孔45大的大致平板状的部位,沿着封口板40的外侧的面配置。

44.筒部52是经由外部绝缘部件60插入于安装孔45的部位。筒部52从头部51的中央部向下方突出。筒部52例如是沿上下延伸的筒状的部位。铆接部53是端子50中的相对于导电部件55进行铆接的部位。换言之,也可以说铆接部53是相对于封口板40进行铆接的部位。铆接部53设置于筒部52的下端,向筒部52的外侧突出。在本实施方式中,筒部52和铆接部53分别是与安装孔45对应的形状,如图3和图4所示,这里为跑道形状。换言之,筒部52和铆接部53的横截面的形状是跑道形状。这里,筒部52的内周面和外周面的形状是跑道形状。

45.如图5和图6所示,外部绝缘部件60从封口板40的安装孔45的内周面以遍及封口板40的外侧(换言之,为端子50的头部51侧)的面的方式安装。在本实施方式中,外部绝缘部件60具有基座部61、绝缘筒部62以及侧壁63。基座部61是装配于安装孔45的周围的封口板40的外侧的面的部分的板状的部位。在基座部61配置有端子50的头部51。绝缘筒部62是从基座部61的底面突出的筒状的部位。绝缘筒部62是插入于安装孔45的部位。在绝缘筒部62插入有端子50的筒部52。侧壁63从基座部61的周边立起。端子50的头部51被外部绝缘部件60的侧壁63包围。

46.外部绝缘部件60配置于封口板40与端子50之间,从而确保了这些部件的绝缘。另

外,外部绝缘部件60确保了封口板40的安装孔45的气密性。从该观点出发,外部绝缘部件60使用耐药品性、耐久性优异的材料。在该实施方式中,外部绝缘部件60使用pfa。pfa是四氟乙烯与全氟烷氧基乙烯的共聚物(tetrafluoroethylene-perfluoroalkylvinylether copolymer)。但是,用于外部绝缘部件60的材料并不限定于pfa。

47.如图2所示,导电部件55与端子50连接。这里,也将与正极端子50a连接的导电部件55称为正极导电部件55a。也将与负极端子50b连接的导电部件55称为负极导电部件55b。导电部件55配置于外壳主体30的内部。导电部件55沿着封口板40的内侧的面配置,设置于安装孔45的周围。导电部件55是板状的部件。如图5所示,导电部件55具有贯通孔56和槽57。贯通孔56贯通导电部件55。在贯通孔56插入有端子50的筒部52。贯通孔56与筒部52的形状对应,这里为跑道形状。槽57形成于贯通孔56的周围的导电部件55的部分。槽57是从导电部件55的底面向上方凹陷的槽。在槽57配置有端子50的铆接部53。

48.如图2所示,连接部件70与导电部件55连接。连接部件70配置于外壳主体30的内部,沿着封口板40的内侧的面配置。这里,也将与正极导电部件55a连接的连接部件70称为正极连接部件70a。也将与负极导电部件55b连接的连接部件70称为负极连接部件70b。正极连接部件70a将正极端子50a与正极片21相连,从而与正极导电部件55a和正极集电片21a连接。负极连接部件70b将负极端子50b与负极片22相连,从而与负极导电部件55b和负极集电片22a连接。

49.在本实施方式中,连接部件70具有第1板部71、第2板部72以及台阶部73。第1板部71是沿着导电部件55的表面配置的部位,与导电部件55连接。第1板部71是平板状的部位。第2板部72是沿着封口板40的内侧的面配置的部位。第2板部72是平板状的部位。正极连接部件70a的第2板部72与正极集电片21a接合。负极连接部件70b的第2板部72与负极集电片22a接合。台阶部73是从第1板部71的一个端部朝向第2板部72的一个端部立起并将第1板部71与第2板部72连结的部位。在本实施方式中,台阶部73沿着导电部件55的端部配置。

50.在本实施方式中,在导电部件55与封口板40之间、以及连接部件70与封口板40之间设置有内部绝缘部件80。导电部件55和连接部件70经由内部绝缘部件80而安装于封口板40。

51.内部绝缘部件80具备平坦部81、孔82以及侧壁83。平坦部81是沿着封口板40的内侧的面配置的部位。平坦部81是平板状的部位。孔82是与封口板40的安装孔45对应设置的孔,供端子50的筒部52插入。在本实施方式中,孔82形成于平坦部81,并贯通平坦部81。孔82是与筒部52对应的形状,这里为跑道形状。侧壁83从平坦部81的周边部向下方延伸。导电部件55和连接部件70被侧壁83包围。

52.内部绝缘部件80配置于外壳主体30的内部,因此具备所需的耐药品性即可。在本实施方式中,内部绝缘部件80使用pps。pps是聚苯硫醚树脂(poly phenylene sulfide resin)。此外,用于内部绝缘部件80的材料并不限定于pps。

53.以上,对本实施方式所涉及的二次电池10进行了说明。接下来,对二次电池10的制造方法进行说明。这里,沿着图7的流程图对将端子50进行铆接来固定于封口板40的方法进行说明。在本实施方式中,如图7所示,二次电池10的制造方法包含第1准备工序s11、第2准备工序s12、第1铆接工序s13、第2铆接工序s14以及第3铆接工序s15。

54.图8a是表示铆接前的端子50的剖视图。图8b、图8c、图8d分别是表示进行第1铆接

工序s13、第2铆接工序s14、第3铆接工序s15时的端子50的状态的剖视图。此外,在图8b~图8d中,省略了封口板40、外部绝缘部件60以及内部绝缘部件80的图示。在本实施方式中,如图8a所示,端子50具有轴部54。轴部54是设置于头部51(参照图5)的部位。

55.轴部54是在将端子50铆接后如图8c所示能够成为筒部52和铆接部53的部位。这里,通过将轴部54铆接,能够将端子50固定于封口板40。轴部54中的铆接的部分成为铆接部53,未铆接的部分成为筒部52。在本实施方式中,轴部54是筒状的。轴部54形成为跑道形状,详细而言,轴部54的横截面的形状是跑道形状。轴部54的内周面和外周面的形状是跑道形状。

56.在本实施方式中,在图7的第1准备工序s11中,如图8a所示,在形成于封口板40的安装孔45,以轴部54从封口板40突出的方式插入具有轴部54的端子50。在本实施方式中,首先在封口板40的安装孔45插入外部绝缘部件60。这里,如图5所示,以将外部绝缘部件60的基座部61装配于封口板40的外侧的面的方式将外部绝缘部件60的绝缘筒部62插入于安装孔45。其后,如图8a所示,在插入至安装孔45的绝缘筒部62插入端子50的轴部54。此时,如图5所示,端子50的头部51配置于外部绝缘部件60的基座部61上,成为轴部54(参照图8a)的局部(这里为前端部)向封口板40的内侧、即外壳主体30侧突出的状态。

57.接下来,在图7的第2准备工序s12中,如图8a所示,配置导电部件55。这里,导电部件55配置于封口板40的位于安装孔45的周围处的、轴部54所突出的一侧的面、即封口板40的内侧的面。在本实施方式中,首先配置内部绝缘部件80。这里,在内部绝缘部件80形成有孔82。以该孔82与封口板40的安装孔45重叠的方式将内部绝缘部件80配置于封口板40的内侧的面。其后,经由内部绝缘部件80在封口板40的内侧的面配置导电部件55。这里,以形成于导电部件55的贯通孔56与封口板40的安装孔45及内部绝缘部件80的孔82重叠的方式配置导电部件55。此时,导电部件55配置于内部绝缘部件80的平坦部81。

58.此外,在本实施方式中,在第1准备工序s11后,进行第2准备工序s12,但也可以在第1准备工序s11前进行第2准备工序s12。

59.这样,如图7所示,在进行第1准备工序s11和第2准备工序s12后,依次进行第1铆接工序s13~第3铆接工序s15。这里,首先进行图7的第1铆接工序s13。在第1铆接工序s13中,如图8b所示,进行扩大端子50的轴部54的内径的工序。在第1铆接工序s13中,使用第1铆接工具100。

60.图9是表示第1铆接工具100的图,是从前端部101侧观察的图。如图8b和图9所示,第1铆接工具100具有前端部101和基端部102。如图8b所示,前端部101是插入于端子50的筒状的轴部54的部位。前端部101具有与轴部54的内周面对应的形状,如图9所示,这里为跑道形状。前端部101的横截面的形状是跑道形状。

61.如图8b所示,基端部102与前端部101连接。换言之,前端部101从基端部102突出。如图9所示,基端部102是直径大于前端部101的正圆形状。基端部102的横截面的形状是正圆形状。这里,“直径大于前端部101”是指大于跑道形状的前端部101的长径。在本实施方式中,如图8b所示,基端部102具有缩径部分103。缩径部分103是随着朝向前端部101而直径变小的部位。缩径部分103的外周面是越朝向前端部101则越朝向基端部102的中心轴倾斜的倾斜面。这里,缩径部分103与前端部101连续。

62.在本实施方式中,正圆包括严格来说为正圆的情况、和在直径的大小上产生略微

的误差的情况。例如通过测定基端部102的正圆度,可知严格来说是否是正圆。在测定正圆度的情况下,例如将基端部102在径向上4等分或者8等分。而且,例如使用千分尺来测定多个等分的边界点的对置的两点间的距离。多个该两点间的距离中的最大值与最小值之差除以2而得的数值为正圆度。在本实施方式中,正圆包括正圆度为0~1mm的情况,优选包括为0~0.1mm的情况,特别优选包括为0~0.01mm的情况。

63.在图7的第1铆接工序s13中,如图8b所示,使用第1铆接工具100,将前端部101插入于端子50的轴部54,用基端部102来扩张轴部54中的从封口板40突出的部分的内径。这里,用基端部102的缩径部分103来扩张轴部54中的从封口板40突出的部分的内径。这里,由于第1铆接工具100的前端部101是跑道形状,因此在将前端部101插入至跑道形状的轴部54后,轴部54的内周面被均匀地扩大。其后,通过正圆形状的基端部102的缩径部分103,从轴部54的内周面中的跑道形状的沿着长径方向d11(参照图3)的轴部54的部分向短径方向d12(参照图3)的外侧扩张。在本实施方式中,缩径部分103的外周面成为倾斜面,轴部54被沿着缩径部分103的外周面扩张内径。

64.接下来,在图7的第2铆接工序s14中,如图8c所示,将在图7的第1铆接工序s13中轴部54的被扩张的部分按压成平坦。在第2铆接工序s14中,使用与第1铆接工具100不同的第2铆接工具110。第2铆接工具110具有平面111。平面111是平坦的面,具有比端子50的铆接部53大的形状,例如具有比形成于封口板40的安装孔45(参照图8a)大一圈的形状。平面111可以是圆形状,也可以是矩形状。

65.在第2铆接工序s14中,使用第2铆接工具110,将轴部54的被扩张的部分按通过平面111进行按压。其后,朝向轴部54侧压入第2铆接工具110,并将轴部54的被扩张的部分通过平面111进行按压。此外,在第2铆接工序s14中按压的次数可以是1次,也可以是多次。通过由第2铆接工具110进行的按压,使得轴部54的被扩张的部分具有平坦的面。该被扩张的部分成为端子50的铆接部53。铆接部53是跑道形状。

66.接下来,在图7的第3铆接工序s15中,如图8d所示,以在图7的第2铆接工序s14中被按压而成为平坦的轴部54的被扩张的部分(以下,称为铆接部53。)形成阶梯差53d的方式进行按压。如图4所示,阶梯差53d形成于铆接部53中的跑道形状的长径方向d11的两侧的周边部。在本实施方式所涉及的第3铆接工序s15中,如图8d所示,使用第3铆接工具120。第3铆接工具120具有基端部121、和从基端部121向下方突出的第1按压部122及第2按压部123。第1按压部122和第2按压部123以与铆接部53的长径方向d11的两侧的周边部对应的方式对置配置。虽然省略图示,但是第1按压部122和第2按压部123的各自的底面是u字状。这里,以u字状的凹陷的部分相对的方式配置有第1按压部122和第2按压部123。

67.在第3铆接工序s15中,使用第3铆接工具120,通过第1按压部122和第2按压部123来按压铆接部53的长径方向d11的两侧的周边部。在被第1按压部122和第2按压部123按压的铆接部53的长径方向d11的周边部形成向封口板40(参照图8a)侧凹陷的阶梯差53d。该阶梯差53d成为与第1按压部122和第2按压部123的各自的底面相同的形状,如图4所示,这里成为u字状。此外,在第3铆接工序s15中按压的次数可以是1次,也可以是多次。

68.如以上那样,在经由第1铆接工序s13~第3铆接工序s15而进行铆接的端子50中,如图4所示,端子50具有相对于导电部件55而铆接的跑道形状的铆接部53。铆接部53具有沿着跑道形状的长径方向d11的长径部53a、和沿着跑道形状的短径方向d12的短径部53b。在

本实施方式中,长径部53a存在两个。两个长径部53a构成了铆接部53的短径方向d12的两侧的周边部。短径部53b也存在两个。两个短径部53b构成了铆接部53的长径方向d11的两侧的周边部中的除了阶梯差53d之外的周边部。

69.在本实施方式中,长径部53a中的短径方向d12上的长度l1比短径部53b中的长径方向d11上的长度l2长。这里,长径部53a的长度l1是指长径部53a的在短径方向d12上的最大的长度。另外,短径部53b的长度l2是指短径部53b的在长径方向d11上的最大的长度。

70.在本实施方式中,长径部53a的厚度t11(参照图6)相对于短径部53b的厚度t12(参照图5)的比例为0.9~1.1,优选为0.95~1.05。这里,长径部53a的厚度t11是指两个长径部53a的平均厚度。短径部53b的厚度t12是指两个短径部53b的平均厚度。在本实施方式中,短径部53b的厚度t12相对于长径部53a的厚度t11的比例也是0.9~1.1,优选为0.95~1.05。此外,若长径部53a的厚度t11相对于短径部53b的厚度t12的比例在0.9~1.1的范围内,则长径部53a的厚度t11可以与短径部53b的厚度t12相同,可以比短径部53b的厚度t12薄,也可以比其厚。

71.此外,在本实施方式中,在进行了图7的第1铆接工序s13~第3铆接工序s15后,将在第3铆接工序s15中铆接部53的带有阶梯差53d的部分与导电部件55焊接。这里,当在第1铆接工序s13~第3铆接工序s15中将端子50铆接时使用油的情况下,在铆接部53与导电部件55的焊接前,用鼓风机等除去油即可。

72.以上,在本实施方式中,如图7所示,二次电池10的制造方法包含第1准备工序s11、第2准备工序s12、第1铆接工序s13以及第2铆接工序s14。在第1准备工序s11中,如图8a所示,在形成于二次电池10的封口板40的安装孔45,以使轴部54从封口板40突出的方式插入具有跑道形状并且筒状的轴部54的端子50。在第2准备工序s12中,在封口板40的位于安装孔45的周围处的、轴部54所突出的一侧的面,配置导电部件55。在第1铆接工序s13中,如图8b所示,使用图9所示的那样的具有跑道形状的前端部101、和直径大于前端部101的正圆形状的基端部102的第1铆接工具100,将前端部101插入于端子50的轴部54,用基端部102扩张轴部54中的从封口板40突出的部分的内径。在第2铆接工序s14中,如图8c所示,在第1铆接工序s13中将轴部54的被扩张的部分按压成平坦的形状。

73.由此,如图8b所示,通过第1铆接工具100中的跑道形状的前端部101,能够均匀地与跑道形状的轴部54的内周面相抵靠。而且,通过将第1铆接工具100中的正圆形状的基端部102与轴部54抵靠,从而将其从沿着跑道形状的长径方向d11的轴部54的部分向外侧扩大,因此能够抑制轴部54的铆接的部分的厚度的偏差。因而,能够确保端子50的铆接强度。

74.在本实施方式中,如图4所示,端子50具有相对于导电部件55而铆接的跑道形状的铆接部53。铆接部53具有沿着跑道形状的长径方向d11的长径部53a、和沿着跑道形状的短径方向d12的短径部53b。长径部53a中的短径方向d12上的长度l1比短径部53b中的长径方向d11上的长度l2长。这里,在图7的第1铆接工序s13中,如图8b所示,通过第1铆接工具100的正圆形状的基端部102扩张端子50的跑道形状的轴部54。此时,首先,向外侧扩大能够变为长径部53a的部分,其后,向外侧扩大能够变为短径部53b的部分。其结果是,长径部53a的长度l1比短径部53b的长度l2长。因而,通过用正圆形状的基端部102来扩张跑道形状的轴部54,能够使长径部53a的长度l1比短径部53b的长度l2长。

75.在本实施方式中,长径部53a的厚度t11(参照图6)相对于短径部53b的厚度t12(参

照图5)的比例是0.9~1.1。由此,能够抑制铆接部53的厚度的偏差,因此能够确保铆接强度。

76.然而,本技术的申请人进行了以下试验,即:用以下的例子1和例子2的二次电池10的制造方法来对端子50的轴部54进行铆接,并计算了长径部53a的厚度t11相对于短径部53b的厚度t12的比例(t11/t12)。

77.<例子1>

78.使用图8b和图9所示那样的第1铆接工具100、即前端部101为跑道形状的第1铆接工具100来对端子50进行铆接。

79.<例子2>

80.使用第1铆接工具100的前端部101的形状为正圆形状的第1铆接工具来对端子50进行铆接。

81.此外,在例子1和例子2这两方中,第1准备工序s11、第2准备工序s12、第2铆接工序s14以及第3铆接工序s15的顺序相同。这里,对10个端子50施行基于例子1的制造方法,共计进行了10次。而且,对多个端子50分别计算了长径部53a的厚度t11相对于短径部53b的厚度t12的比例。同样,对10个端子50施行基于例子2的制造方法,共计进行了10次。而且,对多个端子50分别计算了长径部53a的厚度t11相对于短径部53b的厚度t12的比例。其结果如图10所示。

82.如图10所示,如例子1那样,在使用具备跑道形状的前端部101的第1铆接工具100来对端子50进行铆接的情况下,比例(t11/t12)为0.9~1.1。例子1中的比例(t11/t12)的平均值为0.964。另一方面,如例子2那样,在使用具备正圆形状的前端部的第1铆接工具来对端子50进行铆接的情况下,比例(t11/t12)为0.8~0.9。例子2中的比例(t11/t12)的平均值为0.864。由此可知,通过使用具备跑道形状的前端部101的第1铆接工具100,从而能够使比例(t11/t12)的值接近1.0,能够抑制端子50的铆接部53的厚度的偏差。

83.在本实施方式中,如图8b所示,第1铆接工具100的基端部102具有随着朝向前端部101而直径变小的缩径部分103。在图7的第1铆接工序s13中,用基端部102的缩径部分103扩张轴部54中的从封口板40突出的部分的内径。由此,根据缩径部分103的直径的大小,缓缓地扩张从封口板40突出的轴部54的部分的内径。因而,容易扩张从封口板40突出的轴部54的部分。

84.在本实施方式中,二次电池10的制造方法包含第3铆接工序s15(参照图7),在第3铆接工序s15中,如图8d所示,以将阶梯差53d形成于在图7的第2铆接工序s14中被按压成平坦的轴部54的被扩张的部分的、跑道形状的长径方向d11的周边部的方式进行按压。由此,带有阶梯差53d的部分变为被挤压的状态,因此,能够使轴部54的带有阶梯差53d的部分与导电部件55之间不易形成缝隙。因而,通过在带有阶梯差53d的部分与导电部件55焊接,能够适当地进行焊接。

85.在本实施方式中,电极体20是层叠有正极片21、负极片22以及隔离件23的层叠型的电极体。然而,电极体20也可以是使正极片21、负极片22以及隔离件23在重叠的状态下卷绕的卷绕型的电极体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1