一种锂硫电池夹层及其制备方法和锂硫电池

1.本发明属于电池材料技术领域,特别涉及一种锂硫电池夹层及其制备方法和锂硫电池。

背景技术:

2.锂硫电池作为一种高能二次电池,有着较高的理论比容量和能量密度,其中,锂硫电池的理论比容量可达1675mah

·

g-1

,能量密度可达2600wh

·

kg-1

;因此,锂硫电池在新能源汽车等领域有着很好的应用前景;然而,在实际应用中,锂硫电池阴极中的硫单质发生还原反应,并易与锂离子结合变成可溶性的多硫化物(lipss);而可溶性的多硫化物(lipss)能够穿过隔膜到达阳极区,直接与锂阳极进行反应,在阳极表面形成“死硫”,上述现象一般称之为穿梭效应;这种“穿梭效应”将会造成电池能量的损失,库仑效率下降,电池寿命的衰减,阻碍锂硫电池实际应用。

3.目前,大多采用在电池正极和隔膜之间设置夹层,利用夹层对电化学反应过程中产生的可溶性多硫化物进行阻隔、吸附和催化,减缓穿梭效应带来的负面影响,对提高锂硫电池效能有着很大的作用;但现有的夹层材料对多硫化物的阻隔作用较差,造成硫与li2s2/li2s之间的氧化还原反应动力学较低,进而导致电池内活性物质损失严重,电池循环性能较差,大多降低了电池循环寿命。

技术实现要素:

4.针对现有技术中存在的技术问题,本发明提供了一种锂硫电池夹层及其制备方法及锂硫电池,以解决现有的夹层材料对多硫化物的阻隔作用较差,造成硫与li2s2/li2s之间的氧化还原反应动力学较低,进而导致电池内活性物质损失严重,电池循环性能较差,大多降低了电池循环寿命的技术问题。

5.为达到上述目的,本发明采用的技术方案为:

6.本发明公开了一种锂硫电池夹层的制备方法,包括:

7.将碳纤维与碳化硼悬浮液混合,进行硼化处理,干燥后并进行石墨化处理,得到硼改性碳纤维;

8.将花状氧化锌、所述硼改性碳纤维及纤维素纳米纤丝分散在水中,得到f-zno/b-cf/cnf混合悬浮液;

9.将所述f-zno/b-cf/cnf混合悬浮液混抄成型,得到湿态f-zno/b-cf/cnf复合纸;

10.对所述湿态f-zno/b-cf/cnf复合纸进行冷冻干燥,得到所述的锂硫电池夹层。

11.进一步的,所述碳纤维采用预处理后的碳纤维;

12.其中,所述预处理后的碳纤维的制备过程,具体如下:

13.将碳纤维依次在丙酮和水中超声清洗,得到超声清洗后的碳纤维;

14.将所述超声清洗后的碳纤维与浓硝酸混合,升温进行酸刻蚀,得到酸刻蚀后的碳纤维;其中,所述浓硝酸的浓度为52%-78%;

15.对所述酸刻蚀后的碳纤维进行洗涤、干燥,得到所述预处理后的碳纤维。

16.进一步的,所述花状氧化锌采用f-zno粉末;

17.其中,所述f-zno粉末的制备过程,具体如下:

18.将六水合硝酸锌溶解与水中,并加入氢氧化钠溶液,搅拌均匀,超声处理,得到均匀的白色悬浮液;

19.将所述均匀的白色悬浮液进行水热反应,得到生成物;

20.对所述生成物进行离心分离,得到固形物;

21.对所述固形物采用水和无水乙醇交替抽滤洗涤,得到洗涤后的固形物;

22.将洗涤后的固形物配制为悬浮液,之后通过喷雾干燥的方式,得到所述的f-zno粉末。

23.进一步的,所述碳化硼浮液的浓度为10-60mg/ml;硼化处理过程中,采用在油浴锅加热的环境下进行,处理时间为12-36h;其中,所述油浴锅加热的温度为60-120℃。

24.进一步的,干燥后并进行石墨化处理的过程中,干燥温度为50-70℃;在氩气气氛下的管式炉中进行石墨化处理;其中,管式炉的温度为800-2400℃,升温速率为10-30℃,最高温度保温时间为10-60min。

25.进一步的,花状氧化锌、所述硼改性碳纤维及纤维素纳米纤丝的质量比为:(2-4):(5-7):1;所述f-zno/b-cf/cnf混合悬浮液的浓度为0.01%-0.1%。

26.进一步的,利用造纸湿法抄造的工艺,将所述f-zno/b-cf/cnf混合悬浮液混抄成型,得到湿态f-zno/b-cf/cnf复合纸。

27.进一步的,对所述湿态f-zno/b-cf/cnf复合纸进行冷冻干燥,得到所述的锂硫电池夹层的过程中,冷冻干燥时间为12-48h,干燥压力为≤20pa,温度为-40~-60℃。

28.本发明还提供了一种锂硫电池夹层,所述锂硫电池夹层采用所述的一种锂硫电池夹层的制备方法制备得到。

29.本发明还提供了一种锂硫电池,包括正极、夹层、隔膜及锂片;所述夹层采用所述的一种锂硫电池夹层。

30.与现有技术相比,本发明的有益效果为:

31.本发明提供了一种锂硫电池夹层及其制备方法及锂硫电池,利用花状氧化锌、硼改性碳纤维及纤维素纳米纤丝为原料获取具有自支撑性能的锂硫电池夹层;其中,将比表面积交大的花状氧化锌作为化学/物理吸附材料,利用硼改性碳纤维和纤维素纳米纤丝构筑柔性网络,能够有效将溶解在电解液中的多硫化物阻隔在电池的阴极区域;其次,硼改性碳纤维中的单原子硼对多硫化物具有强的吸附性和催化性,且硼改性碳纤维具有高长径比和导电性,能够构筑长程导电网络,提高活性物质的利用率;利用具有柔性和亲电解液性的纤维素纳米纤丝作为增强夹层材料,有效提高了夹层材料的机械强度和电解液浸润性,有利于提高电池安全性能;相比于传统的涂覆法制备的夹层材料,所述锂硫电池夹层具有更高的结构稳定性,从而增强锂硫电池的循环稳定性和安全性;并且采用湿法混抄的方法,使其可以实现产业化;所述锂硫电池夹层拥有较好的机械性能、循环性能和安全性能,为锂硫电池的商业化提供有利的技术支持。

附图说明

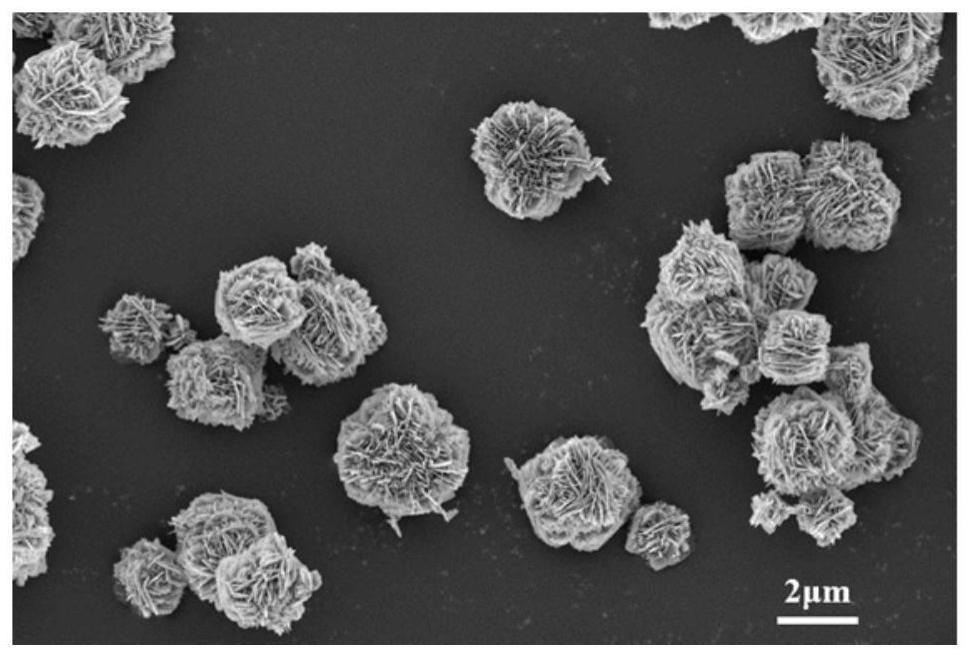

32.图1为实施例1中的花状氧化锌的2μm扫描电镜图;

33.图2为实施例1中的花状氧化锌的500nm扫描电镜图;

34.图3为设计有实施例1中制备的锂硫电池夹层的锂硫电池和无夹层锂硫电池在0.5c下200圈长循环性能曲线图。

具体实施方式

35.为了使本发明所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

36.本发明提供了一种锂硫电池夹层的制备方法,包括以下步骤:

37.步骤1、将碳纤维与碳化硼悬浮液混合,进行硼化处理,干燥后并进行石墨化处理,得到硼改性碳纤维;其中,所述碳纤维采用预处理后的碳纤维;所述碳化硼浮液的浓度为10-60mg/ml;硼化处理过程中,采用在油浴锅加热的环境下进行,处理时间为12-36h;其中,所述油浴锅加热的温度为60-120℃;干燥后并进行石墨化处理的过程中,干燥温度为50-70℃;在氩气气氛下的管式炉中进行石墨化处理;其中,管式炉的温度为800-2400℃,升温速率为10-30℃,最高温度保温时间为10-60min。

38.本发明中,所述预处理后的碳纤维的制备过程,具体如下:

39.将碳纤维依次在丙酮和水中超声清洗,得到超声清洗后的碳纤维;

40.将所述超声清洗后的碳纤维与浓硝酸混合,升温进行酸刻蚀,得到酸刻蚀后的碳纤维;其中,所述浓硝酸的浓度为52%-78%;

41.对所述酸刻蚀后的碳纤维进行洗涤、干燥,得到所述预处理后的碳纤维。

42.步骤2、将花状氧化锌、所述硼改性碳纤维及纤维素纳米纤丝分散在水中,得到f-zno/b-cf/cnf混合悬浮液;其中,所述花状氧化锌采用f-zno粉末;花状氧化锌、所述硼改性碳纤维及纤维素纳米纤丝的质量比为:(2-4):(5-7):1;所述f-zno/b-cf/cnf混合悬浮液的浓度为0.01%-0.1%。

43.本发明中,所述f-zno粉末的制备过程,具体如下:

44.将六水合硝酸锌溶解与水中,并加入氢氧化钠溶液,搅拌均匀,超声处理,得到均匀的白色悬浮液;

45.将所述均匀的白色悬浮液进行水热反应,得到生成物;

46.对所述生成物进行离心分离,得到固形物;

47.对所述固形物采用水和无水乙醇交替抽滤洗涤,得到洗涤后的固形物;

48.将洗涤后的固形物配制为悬浮液,之后通过喷雾干燥的方式,得到所述的f-zno粉末。

49.步骤3、利用造纸湿法抄造的工艺,将所述f-zno/b-cf/cnf混合悬浮液混抄成型,得到湿态f-zno/b-cf/cnf复合纸;

50.步骤4、对所述湿态f-zno/b-cf/cnf复合纸进行冷冻干燥,得到所述的锂硫电池夹层;其中,冷冻干燥时间为12-48h,干燥压力为≤20pa,温度为-40~-60℃。

51.本发明还提供了一种锂硫电池,包括正极、夹层、隔膜及锂片;其中,所述夹层采用

本发明所述的锂硫电池夹层制备方法制备得到的锂硫电池夹层;其中,利用切圆机将所述锂硫电池夹层裁剪为圆形纸片结构,并置于所述隔膜与正极之间。

52.本发明所述的锂硫电池夹层及其制备方法和锂硫电池,利用花状氧化锌、硼改性碳纤维及纤维素纳米纤丝为原料获取具有自支撑性能的锂硫电池夹层,可以有效抑制多硫化物的穿梭效应,有效起到对多硫物质的阻隔作用,提高了s与li2s2/li2s之间的氧化还原反应动力学,进而有效提高电池循环寿命,降低了活性物质损失并提高了循环性能。

53.实施例1

54.本实施例1提供了一种锂硫电池夹层的制备方法,包括以下步骤:

55.步骤1、采用恒温加热磁力搅拌器将六水合硝酸锌溶解到去离子水中,之后快速加入氢氧化钠溶液并继续搅拌,搅拌结束后将混合溶液放入超声清洗仪中进行超声处理,得到均匀的白色悬浮液;其中,六水合硝酸锌溶解到去离子水中后,六水合硝酸锌的浓度为8mm;所述氢氧化钠溶液的浓度为0.9m;恒温加热磁力搅拌器的温度为30℃,转速为500rpm,搅拌时间为24h;超声清洗仪的功率为240w,频率为40khz,时间为3h。

56.步骤2、将所述均匀的白色悬浮液装入水热合成反应釜中,随后放入热风烘箱中进行水热反应,反应完成后,将生成物放入低速离心机中,离心分离并去除上层清液,得到固形物;其中,热风烘箱的温度为120℃,水热反应时间为24h;低速离心机的转速3000rmp/min,离心时间为3min。

57.步骤3、将所述固形物移入玻璃过滤器中,用去离子水和无水乙醇交替抽滤洗涤,得到洗涤好的固形物;将洗涤好的固形物配置为悬浮液,随后采用喷雾干燥的方式获得f-zno粉末,即得到花状氧化锌。

58.其中,玻璃过滤器型号为1g3;去离子水和无水乙醇的洗涤次数为5次;所述悬浮液浓度为8%;采用喷雾干燥的方式获得f-zno粉末的过程中,利用喷雾干燥机对所述悬浮液进行喷雾干燥;其中,所述喷雾干燥机的进口温度120℃,出口温度160℃。

59.步骤4、将碳纤维(cf)依次在丙酮和水中超声清洗后,转移至内衬聚四氟乙烯的水热合成反应釜中,然后加入浓硝酸,并迅速放入热风烘箱中升温进行酸刻蚀,得到酸刻蚀后的碳纤维;对酸刻蚀后的碳纤维用去离子水洗涤至中性,经过热风干燥箱的干燥处理后,得到预处理的碳纤维;其中,超声清洗过程中,功率为240w,频率为40khz,时间为2h;所述硝酸浓度为78%;用于酸刻蚀的热风烘箱的温度为100℃;热风干燥箱的干燥温度为70℃。

60.步骤5、将预处理的碳纤维加入到碳化硼悬浮液中,采用油浴锅加热进行硼化处理,干燥后并进行石墨化处理,最终得到硼改性碳纤维(b-cf);其中,所述碳化硼浮液的浓度为60mg/ml;硼化处理过程中,所述油浴锅加热的温度为120℃,处理时间为36h;采用在热风烘箱内进行干燥,干燥温度为70℃;在氩气气氛下的管式炉中进行石墨化处理;其中,管式炉的温度为2400℃,升温速率为30℃,最高温度保温时间为60min。

61.步骤6、将所述花状氧化锌(f-zno)、所述硼改性碳纤维(b-cf)和纤维素纳米纤丝(cnf)分散在去离子水中,获得f-zno/b-cf/cnf混合悬浮液,采用造纸湿法抄造的方式在纸张抄片器中混抄成型,得到湿态f-zno/b-cf/cnf复合纸,之后进行冷冻干燥,最终得到f-zno/b-cf/cnf复合纸,即得到所述的锂硫电池夹层;其中,花状氧化锌、所述硼改性碳纤维及纤维素纳米纤丝的质量比为:3:6:1;所述f-zno/b-cf/cnf混合悬浮液的浓度为0.1%;冷冻干燥时间为48h,干燥压力为≤20pa,温度为-60℃。

zno/b-cf/cnf复合纸,即得到所述的锂硫电池夹层;其中,花状氧化锌、所述硼改性碳纤维及纤维素纳米纤丝的质量比为:2:7:1;所述f-zno/b-cf/cnf混合悬浮液的浓度为0.05%;冷冻干燥时间为36h,干燥压力为≤20pa,温度为-50℃。

73.根据本实施例2所述的制作方法制备的f-zno/b-cf/cnf复合纸,将所述f-zno/b-cf/cnf复合纸用于锂硫电池夹层时,其在0.5c下初始放电容量为998.3mah

·

g-1

,200次循环后放电容量为620.4mah

·

g-1

,单次循环衰减率为0.19%。

74.实施例3

75.本实施例3提供了一种锂硫电池夹层的制备方法,包括以下步骤:

76.步骤1、采用恒温加热磁力搅拌器将六水合硝酸锌溶解到去离子水中,之后快速加入氢氧化钠溶液并继续搅拌,搅拌结束后将混合溶液放入超声清洗仪中进行超声处理,得到均匀的白色悬浮液;其中,六水合硝酸锌溶解到去离子水中后,六水合硝酸锌的浓度为3mm;所述氢氧化钠溶液的浓度为0.3m;恒温加热磁力搅拌器的温度为20℃,转速为300rpm,搅拌时间为12h;超声清洗仪的功率为180w,频率为40khz,时间为1h。

77.步骤2、将所述均匀的白色悬浮液装入水热合成反应釜中,随后放入热风烘箱中进行水热反应,反应完成后,将生成物放入低速离心机中,离心分离并去除上层清液,得到固形物;其中,热风烘箱的温度为90℃,水热反应时间为12h;低速离心机的转速1500rmp/min,离心时间为1min。

78.步骤3、将所述固形物移入玻璃过滤器中,用去离子水和无水乙醇交替抽滤洗涤,得到洗涤好的固形物;将洗涤好的固形物配置为悬浮液,随后采用喷雾干燥的方式获得f-zno粉末,即得到花状氧化锌。

79.其中,玻璃过滤器型号为1g3;去离子水和无水乙醇的洗涤次数为3次;所述悬浮液浓度为3%;采用喷雾干燥的方式获得f-zno粉末的过程中,利用喷雾干燥机对所述悬浮液进行喷雾干燥;其中,所述喷雾干燥机的进口温度100℃,出口温度140℃。

80.步骤4、将碳纤维(cf)依次在丙酮和水中超声清洗后,转移至内衬聚四氟乙烯的水热合成反应釜中,然后加入浓硝酸,并迅速放入热风烘箱中升温进行酸刻蚀,得到酸刻蚀后的碳纤维;对酸刻蚀后的碳纤维用去离子水洗涤至中性,经过热风干燥箱的干燥处理后,得到预处理的碳纤维;其中,超声清洗过程中,功率为180w,频率为40khz,时间为0.5h;所述硝酸浓度为52%;用于酸刻蚀的热风烘箱的温度为60℃;热风干燥箱的干燥温度为50℃。

81.步骤5、将预处理的碳纤维加入到碳化硼悬浮液中,采用油浴锅加热进行硼化处理,干燥后并进行石墨化处理,最终得到硼改性碳纤维(b-cf);其中,所述碳化硼浮液的浓度为60mg/ml;硼化处理过程中,所述油浴锅加热的温度为60℃,处理时间为12h;采用在热风烘箱内进行干燥,干燥温度为50℃;在氩气气氛下的管式炉中进行石墨化处理;其中,管式炉的温度为800℃,升温速率为10℃,最高温度保温时间为10min。

82.步骤6、将所述花状氧化锌(f-zno)、所述硼改性碳纤维(b-cf)和纤维素纳米纤丝(cnf)分散在去离子水中,获得f-zno/b-cf/cnf混合悬浮液,采用造纸湿法抄造的方式在纸张抄片器中混抄成型,得到湿态f-zno/b-cf/cnf复合纸,之后进行冷冻干燥,最终得到f-zno/b-cf/cnf复合纸,即得到所述的锂硫电池夹层;其中,花状氧化锌、所述硼改性碳纤维及纤维素纳米纤丝的质量比为:4:5:1;所述f-zno/b-cf/cnf混合悬浮液的浓度为0.01%;冷冻干燥时间为12h,干燥压力为≤20pa,温度为-40℃。

83.根据本实施例3所述的制作方法制备的f-zno/b-cf/cnf复合纸,将所述f-zno/b-cf/cnf复合纸用于锂硫电池夹层时,其0.5c下初始放电容量为1102.6mah

·

g-1

,200次循环后放电容量为720.1mah

·

g-1

,单次循环衰减率为0.17%。

84.本发明所述的锂硫电池夹层,采用比表面积较大的f-zno作为化学/物理吸附材料,b-cf和cnf构筑柔性网络,有效的将溶解在电解液中的多硫化物阻隔在电池的阴极区域;其中b-cf中单原子硼对多硫化物具有强的吸附性和催化作用,同时b-cf具有高长径比和导电性,可以构筑长程导电网络,提高活性物质的利用率;利用具有柔性和亲电解液性的cnf增强夹层材料的机械强度和电解液浸润性,有利于提高电池安全性能;本发明采用湿法混抄的方法将较大比表面积的f-zno、b-cf和cnf进行复合,得到具有柔性的自支撑锂硫电池夹层,提高了对多硫化物的吸附性能和氧化还原动力学,进而提高了电池的循环寿命。

85.上述实施例仅仅是能够实现本发明技术方案的实施方式之一,本发明所要求保护的范围并不仅仅受本实施例的限制,还包括在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1