高性能原位热交联三维水系粘结剂及应用该粘结剂制备硅基负极片的方法

1.本发明涉及锂电池制备技术领域,特别是涉及一种高性能原位热交联三维水系粘结剂及应用该粘结剂制备硅基负极片的方法。

背景技术:

2.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池,大致可分为锂金属电池和锂离子电池两类。目前锂离子电池正从传统的便携式电子产品扩展到大规模的电动汽车和电力电网等能源存储领域。

3.锂离子的负极可分为碳系负极和非碳系负极,碳系负极材料具体可分为石墨、硬碳、软碳和石墨烯等负极材料,非碳系负极材料包括钛基材料、硅基材料、锡基材料和氮化物等。

4.在当前的锂离子电池研究中,绝大部分的工作都侧重于正负极材料、电解液、或对电池结构的设计。其中,硅基材料是目前研究的重点。由于硅具有高的理论比容量、较低的嵌锂电位和丰富的储量,被认为是下一代高能密度锂离子电池的潜在负极材料。

5.如专利号为cn110380029b的中国专利公开的一种锂电池用硅基负极材料,包括硅源材料与碳源材料,所述硅源材料与碳源材料复合成呈石榴型结构的紧密包覆体,且碳源包覆硅源,硅源紧密分布在碳源的空隙中。该材料在一定程度上解决了纳米硅基材料体积膨胀问题。

6.又如公开号为cn111129479b的中国专利公开的一种稳定型锂电池硅基负极材料及其制备方法,包括硅氧纳米片,氧化石墨烯,环氧树脂,固化剂和锂盐;其中,环氧树脂为含有柔韧性聚氨酯的环氧树脂,固化剂为含柔性聚醚链段的脂肪胺化合物。该方法所得产品能够在长期充放电循环过程中保持良好的稳定性。

7.而与si相比,包碳siox由于其体积膨胀比si小,循环寿命长,受到商业广泛关注。然而亚硅在充放电过程中体积也会发生体积变化,一方面会影响电极结构完整性,电子和离子的有效传输受到严重阻碍;另一方面极片粉化破裂导致活性颗粒裸漏,会导致电解液进一步分解,无法形成稳定的sei 膜,最终导致负极材料的循环稳定性能较差,因此硅基材料的容量衰减和循环稳定性问题仍是目前硅基材料商业应用的过程中最重要的问题之一。锂电池制备过程中难以缓解的问题。

技术实现要素:

8.本发明针对上述技术问题,克服现有技术的缺点,提供一种高性能原位热交联三维水系粘结剂及应用该粘结剂制备硅基负极片的方法。

9.技术效果:本发明在电池制作过程中使用的粘结剂入手,使用碱化的聚乙烯马来酸和天然富羟基结合剂制作复合粘结剂,使两种粘结剂进行原位缩合反应进行交联,形成三维网状结构,并改变极片的真空烘烤温度,在极片制备过程中维持电极结构的完整性,并

使活性材料与导电剂接触更为良好,形成极佳的导电网络,从而有效提高电池的倍率性能、循环寿命和循环稳定性,并改善锂电池容量衰减的问题。

10.本发明进一步限定的技术方案是:一种高性能原位热交联三维水系粘结剂,包括相互混合形成复合粘结剂的p(e-alt-ma)-0.25li2水系粘结剂和天然富羟基粘结剂,其中p(e-alt-ma)-0.25li2水系粘结剂和天然富羟基粘结剂的重量份数比为1:1。

11.进一步的,p(e-alt-ma)-0.25li2水系粘结剂为碱化后的聚乙烯马来酸,包括相互混合的聚乙烯马来酸酐、超纯水和氢氧化锂,其中,聚乙烯马来酸酐重量份数占p(e-alt-ma)-0.25li2水系粘结剂总重量的5%。

12.前所述的高性能原位热交联三维水系粘结剂及应用该粘结剂制备硅基负极片的方法,天然富羟基粘结剂为alg粘结剂或壳聚糖粘结剂或羧甲基纤维素粘结剂,且天然富羟基粘结剂的浓度为5%,使用复合粘结剂制备极片时烘烤温度为150℃。

13.本发明还提供一种应用高性能原位热交联三维水系粘结剂制备硅基负极片的方法,包括如下含量比的物质:

[0014][0015]

前所述的应用高性能原位热交联三维水系粘结剂制备硅基负极片的方法,天然富羟基粘结剂由富羟基化合物制得。

[0016]

前所述的应用高性能原位热交联三维水系粘结剂制备硅基负极片的方法,包括如下步骤:

[0017]

s1,5%浓度p(e-alt-ma)-0.25li2水系粘结剂的制备,取2.375份聚乙烯马来酸酐和47.425份超纯水,在水浴条件下加热搅拌混合,搅拌温度为 60℃;再取0.2份氢氧化锂加入制得的聚乙烯马来酸酐溶液中,静置反应4~ 6h直至溶液澄清,得到浓度为5%的p(e-alt-ma)-0.25li2水系粘结剂;

[0018]

s2,5%浓度天然富羟基粘结剂的制备,取5份富羟基化合物,加入95 份的超纯水中,以60℃的搅拌温度水浴加热搅拌混合,制得天然富羟基粘结剂;

[0019]

s3,负极片的制备,取对应含量的包碳亚硅、导电炭黑、单壁碳纳米管、 p(e-alt-ma)-0.25li2水系粘结剂和天然富羟基粘结剂,以94:3:1:1:1的比例混合,搅拌10min,得到均匀分散的浆料;取指定大小的铜箔,将制得的浆料均匀涂布至铜箔表面,并以80℃条件鼓风干燥10h,再以150℃条件真空干燥8h,最后裁切为指定大小,得到负极片成品。

[0020]

前所述的应用高性能原位热交联三维水系粘结剂制备硅基负极片的方法,富羟基化合物为海藻酸钠粉末或壳聚糖或羧甲基纤维素钠粉末。

[0021]

本发明的有益效果是:

[0022]

(1)本发明中,使用了两种能够相互交联的粘结剂,通常在制备负极片时,只需要添加一种粘结剂,少数添加两种粘结剂的制备方法中,两种粘结剂之间并未出现化学反应;而本发明中应用的聚乙烯马来酸和天然富羟基粘结剂,搭配适当的温度烘烤时,两种粘结剂之间能够进行原位缩合反应从而进行交联,形成三维网状结构的复合粘结剂,穿插着活性颗粒与导电剂形成相互贯穿的网络结构,从而提高了粘结剂的黏度,增加了粘结剂的粘附性,同时增加了粘结剂强度;从而有效缓解了硅基体积膨胀,提升了电池的性能,改善了电池容量衰减问题;

[0023]

(2)本发明中,由于粘结剂在电池制造过程中仅占活性物质重量的1%~ 10%,因此其作用往往受到忽视,本发明将两种粘结剂相互交联,更好地维持电极结构的完整性,同时使得活性材料与导电剂能够更好地接触,从而形成良好的导电网络,有效改善了电池的倍率性能和循环寿命;

[0024]

(3)本发明中,使用原位交联的p(e-alt-ma)-m和alg复合粘结剂制备的硅负极电极材料在首次充电比容量为1769.28mah/g,库伦效率81.83%,在活化五圈后可逆容量为1629.29mah/g,循环200圈容量保持率为82%,容量衰减少,远高于单独使用alg制备的电池;

[0025]

(4)本发明中,在电池制作过程中使用的粘结剂入手,使用碱化的聚乙烯马来酸和天然富羟基结合剂制作复合粘结剂,使两种粘结剂进行原位缩合反应进行交联,形成三维网状结构,并改变极片的真空烘烤温度,在极片制造过程中维持电极结构的完整性,并使活性材料与导电剂的接触更为良好,形成极佳的导电网络,从而有效提高电池的倍率性能、循环寿命和循环稳定性,并改善容量衰减的问题。

附图说明

[0026]

图1为实施例1中p(e-alt-ma)-m制备方法图;

[0027]

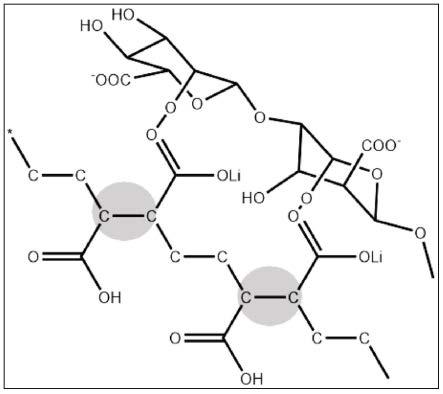

图2为实施例1中p(e-alt-ma)-m和alg作用机制图。

具体实施方式

[0028]

为使本发明的目的、技术方案和优点更加清楚,下面以具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0029]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0030]

本实施例提供的一种高性能原位热交联三维水系粘结剂,包括相互混合的p(e-alt-ma)-0.25li2水系粘结剂和天然富羟基粘结剂,二者在150℃的高温条件下能够相互交联,能够有效缓解了硅基体积膨胀,提升了电池的性能,改善电池容量衰减问题。

[0031]

现有技术中,由于粘结剂在电池制造过程中仅占活性物质重量的1%~ 10%,因此其作用往往受到忽视,因此在制备锂电池电极片时,绝大部分只添加一种粘结剂,即使添加两种粘结剂,两种粘结剂之间也不存在化学反应,或无法达到发生反应的条件,因而无法

对电池的各项性能进行进一步的提升。

[0032]

而本发明添加了两种粘结剂,一种是部分碱化的聚乙烯马来酸,一种天然富羟基粘结剂,同时在极片烘烤时,改变极片的真空烘烤温度,使温度达到150℃,可以让两种粘结剂进行原位缩合反应,从而进行交联,形成三维网状结构的复合粘结剂,穿插着活性颗粒与导电剂形成相互贯穿的网络结构,使得极片和电池的各方面性能发生明显提升。

[0033]

本发明中的p(e-alt-ma)-0.25li2水系粘结剂为碱化后的聚乙烯马来酸,包括相互混合的聚乙烯马来酸酐、超纯水和氢氧化锂,其中,聚乙烯马来酸酐重量份数占p(e-alt-ma)-0.25li2水系粘结剂总重量的5%。

[0034]

本发明中的天然富羟基粘结剂为alg粘结剂或壳聚糖粘结剂或羧甲基纤维素粘结剂,且天然富羟基粘结剂的浓度为5%。同时,p(e-alt-ma)-0.25li2水系粘结剂和天然富羟基粘结剂的重量份数比为1:1。

[0035]

在现有技术中,为了缓解包碳亚硅负极在充放电过程中的体积膨胀效应问题,目前,一般采用侧链带有大量极性基团的刚性高分子材料来做它的粘结剂,例如paa、cmc、alg、瓜尔豆胶等粘结剂。其中富含的极性-cooh和

ꢀ‑

oh等活性官能团,能与活性颗粒形成强氢键作用,但大量的-cooh、-oh在高温下会与lipf6发生反应产生氟化磷将导致碳酸盐溶剂的分解从而影响电池的循环。

[0036]

此外还有通过丙烯酸类单体共聚合反应制备含有多种功能基团的粘结剂,但所涉及的反应步骤较为繁琐。另外,也有一些采用高强度树脂作为粘结剂,如环氧树脂,聚酰亚胺和聚芳醚酮等热固性或交联型树脂用作硅碳负极的粘结剂,但是这类粘结剂一般需要使用溶剂,而且还需要很高的固化温度,使得负极的制造过程繁琐和复杂,制造成本提高。

[0037]

而本发明中,先将聚乙烯马来酸碱化,由于聚乙烯马来酸酐水解形成的聚乙烯马来酸中含有丰富的-cooh,所以具有强氢键作用,通过引入碱金属离子可以静电排斥有效地舒展聚合物链,防止聚合物团聚,同时能增强粘结剂强度。p(e-alt-ma)-m的制备方法如图1所示。

[0038]

在引入锂离子时,粘结剂中li+浓度增大,更有助于li+迁移。当引进二价金属阳离子时,能与两个羧酸反应,发生分子链间的交联,提高粘结剂黏度,增加粘结剂的粘附性。

[0039]

在制备硅基负极时将p(e-alt-ma)-m粘结剂—即本实施例中制备的 p(e-alt-ma)-0.25li2水系粘结剂,与天然富羟基粘结剂复合使用,可使得复合粘结剂中大量的-cooh、-oh形成氢键动态网络,提供了大量的粘结位点,增强粘接力度;而碱化聚乙烯马来酸引进的碱金属离子,使得粘结剂中存在大量离子键,在硅基充放电体积膨胀时,离子键更容易可逆的恢复;

[0040]

最重要的是粘结剂中部分游离的-cooh和-oh在制备硅基负极极片真空烘干时原位发生酯化反应,使线性聚合物p(e-alt-ma)-m与天然富羟基粘结剂发生反应,在整个极片内部形成相互贯穿的三维网络结构。其作用机制如图2所示,图2中的天然富羟基粘结剂为alg粘结剂。

[0041]

本发明还提供一种应用高性能原位热交联三维水系粘结剂制备硅基负极片的方法,主要包含如下含量比的物质:

[0042][0043]

用高性能原位热交联三维水系粘结剂制备硅基负极片时,主要包括如下步骤:

[0044]

s1,5%浓度p(e-alt-ma)-0.25li2水系粘结剂的制备,取2.375份聚乙烯马来酸酐和47.425份超纯水,在水浴条件下加热搅拌混合,搅拌温度为 60℃;再取0.2份氢氧化锂加入制得的聚乙烯马来酸酐溶液中,静置反应4~ 6h直至溶液澄清,得到浓度为5%的p(e-alt-ma)-0.25li2水系粘结剂;

[0045]

s2,5%浓度天然富羟基粘结剂的制备,取5份富羟基化合物,加入95 份的超纯水中,以60℃的搅拌温度水浴加热搅拌混合,制得天然富羟基粘结剂;

[0046]

s3,负极片的制备,取对应含量的包碳亚硅、导电炭黑、单壁碳纳米管、 p(e-alt-ma)-0.25li2水系粘结剂和天然富羟基粘结剂,以94:3:1:1:1的比例混合,搅拌10min,得到均匀分散的浆料;取指定大小的铜箔,将制得的浆料均匀涂布至铜箔表面,并以80℃条件鼓风干燥10h,再以150℃条件真空干燥8h,最后裁切为指定大小,得到负极片成品。

[0047]

上述富羟基化合物为海藻酸钠粉末或壳聚糖或羧甲基纤维素钠粉末。

[0048]

本发明还针对不同天然富羟基粘结剂与p(e-alt-ma)-0.25li2水系粘结剂制得的不同复合粘结剂在制备极片后电池的各项性能进行了测试,为增加对比效果,本发明中还设有对比例,分别加入单种聚乙烯马来酸粘结剂和alg 粘结剂作为对比例,测试所得的结果如表1所示,各实施例的制备步骤如下:

[0049]

实施例1:

[0050]

s1、浓度为5%的p(e-alt-ma)-0.25li2水系粘结剂制备:在100ml的样品瓶中加入2.375g的聚乙烯马来酸酐和47.425ml超纯水,在60℃下水浴加热搅拌;称取0.2g的氢氧化锂,加入聚乙烯马来酸酐溶液中,反应4-6h后混合溶液变澄清。

[0051]

s2、浓度为5%的alg粘结剂制备:在100ml的样品瓶中加入5g的海藻酸钠粉末和95g的超纯水,在60℃下水浴加热搅拌。

[0052]

s3、将1.88g包碳亚硅、导电炭黑、单壁碳纳米管、p(e-alt-ma)-0.25li2水系粘结剂和alg粘结剂按照94%,3%,1%,1%,1%的比例混合,搅拌10min,得到均匀分散的浆料,将所得浆料涂布到铜箔上,80℃鼓风干燥10h,150℃真空干燥2h,再转入80℃真空干燥8h,裁为直径12mm的圆形极片。

[0053]

实施例2:

[0054]

s1、浓度为5%的p(e-alt-ma)-0.25li2水系粘结剂制备:在100ml的样品瓶中加入2.375g的聚乙烯马来酸酐和47.425ml超纯水,在60℃下水浴加热搅拌;称取0.2g的氢氧化锂,加入聚乙烯马来酸酐溶液中,反应4-6h后混合溶液变澄清。

[0055]

s2、浓度为5%的壳聚糖粘结剂制备:在100ml的样品瓶中加入5g的壳聚糖粉末和95g的超纯水,在60℃下水浴加热搅拌。

[0056]

s3、将1.88g包碳亚硅、导电炭黑、单壁碳纳米管、p(e-alt-ma)-0.25li2水系粘结剂和壳聚糖粘结剂按照94%,3%,1%,1%,1%的比例混合,搅拌10min,得到均匀分散的浆料,将所得浆料涂布到铜箔上,80℃鼓风干燥10h,150℃真空干燥2h,再转入80℃真空干燥8h,裁为直径12mm的圆形极片。

[0057]

实施例3:

[0058]

s1、浓度为5%的p(e-alt-ma)-0.25li2水系粘结剂制备:在100ml的样品瓶中加入2.375g的聚乙烯马来酸酐和47.425ml超纯水,在60℃下水浴加热搅拌;称取0.2g的氢氧化锂,加入聚乙烯马来酸酐溶液中,反应4-6h后混合溶液变澄清。

[0059]

s2、浓度为5%的羧甲基纤维素粘结剂制备:在100ml的样品瓶中加入 5g的羧甲基纤维素钠粉末和95g的超纯水,在60℃下水浴加热搅拌。

[0060]

s3、将1.88g包碳亚硅、导电炭黑、单壁碳纳米管、p(e-alt-ma)-0.25li2水系粘结剂和羧甲基纤维素粘结剂按照94%,3%,1%,1%,1%的比例混合,搅拌10min,得到均匀分散的浆料,将所得浆料涂布到铜箔上,80℃鼓风干燥10h,150℃真空干燥2h,再转入80℃真空干燥8h,裁为直径12mm的圆形极片。

[0061]

对比例1为单独使用聚乙烯马来酸粘结剂制备极片。

[0062]

对比例2为单独使用alg粘结剂制备极片。

[0063]

表1不同种类复合粘结剂制备的负极片性能表

[0064][0065]

由上表可知,采用该种复合粘结剂能够有效的缓解硅基体积膨胀,使用原位交联的p(e-alt-ma)-m和alg复合粘结剂制备的硅负极电极材料性能最佳,在首次充电比容量为

1769.28mah/g,库伦效率81.83%,在活化五圈后可逆容量为1629.29mah/g,循环200圈容量保持率为82%,容量波动,衰减很小,远高于单独使用聚乙烯马来酸粘结剂或alg粘结剂制备的电池。

[0066]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1