高屏蔽柔性电力电缆及其制备方法与流程

1.本发明涉及电力电缆技术领域,具体而言涉及一种高屏蔽柔性电力电缆及其制备方法。

背景技术:

2.屏蔽电缆是使用金属网状编织层把信号线包裹起来的信号传输线缆,例如进行汽车焊接、部件组装等的生产线中利用的工业用机器人,使用抑制电磁干扰的信号传输电缆、电源电缆或它们的复合电缆实现电力和/或控制信号的传输,其中工业用机器人中使用的电缆必须抑制电磁干扰,通常是具有屏蔽层、编织屏蔽层或者复合屏蔽层的电缆。

3.现有技术中为了提高电缆的屏蔽特性,提出了多层编织屏蔽层的设计,以用来加强电缆屏蔽性能。例如,工业用机器人中使用的电缆应用于可动部(多轴机械臂的关节运动)布线,需要反复承受弯曲和扭转。因此如果使编织屏蔽层为多层,则与单层编织相比,电缆的强度增加,硬度提高,但耐弯曲性和耐扭转性降低,虽增强了抑制电磁干扰的性能,但同时也降低了耐弯曲性和耐扭转性能。

4.现有技术文献:

5.专利文献1:cn112951500a一种环保低烟无卤阻燃电力电缆

6.专利文献2:cn114678176a一种具有防磁抗干扰功能的电缆的制备方法

技术实现要素:

7.本发明目的在于针对现有技术的缺陷,本发明第一方面提出一种技术方案,一种高屏蔽柔性电力电缆,包括:

8.线芯,多根所述线芯两两相切且相互绞合;

9.填充绳,填充在多根所述线芯的绞合间隙内;

10.绕包带,绕包在所述填充绳的外壁,使所述线芯和所述填充绳一起被所述绕包带卷绕成截面为圆形的缆芯;

11.内衬层,挤包在所述绕包带的外壁;

12.屏蔽层,包覆在所述内衬层的外壁;

13.外护套,挤包在所述屏蔽层的外壁;

14.其中,所述屏蔽层包括内层编织层和外侧编织层,所述内层编织层包覆在所述内衬层的外壁,所述外侧编织层包覆在所述内层编织层的外壁;

15.所述内层编织层与所述外侧编织层均包括沿缆芯轴向方向交替分布的第一编织部和第二编织部,所述第一编织部的编织密度大于所述第二编织部的编织密度,所述第一编织部与所述第二编织部沿缆芯径向方向交替分布。

16.优选的,所述内层编织层包括沿缆芯轴向方向交替分布的第一编织部和第二编织部,所述第一编织部的编织密度大于所述第二编织部的编织密度,所述外侧编织层包括沿缆芯轴向方向交替分布的第三编织部和第四编织部,所述第三编织部的编织密度小于所述

第四编织部的编织密度。

17.优选的,第一编织部与所述第四编织部的编织密度相同,编织密度为90%-95%,所述第二编织部与所述第三编织部的编织密度相同,编织密度为40%-60%。

18.优选的,所述内层编织层与所述外侧编织层均包括由多根金属裸线以交叉方式编织而成的编织带。

19.优选的,所述金属裸线包括铜线、铜合金线、镀锡铜线或镀锡铜合金线。

20.优选的,所述外侧编织层包括由多根金属裸线与铜箔丝以交叉方式编织而成的编织带。

21.优选的,所述线芯包括导体,所述导体的外壁挤包有绝缘层。

22.优选的,所述填充绳包括截面为圆形的tpr/sbs/tpe弹性体。

23.优选的,所述内衬层包括聚乙烯内护层,挤包厚度为0.1-0.3mm。

24.优选的,所述外护套包括聚氯乙烯外护层,挤包厚度为1.5-2.6mm。

25.本发明第二方面提出一种技术方案,一种高屏蔽柔性电力电缆的制备方法,包括如下步骤:

26.步骤1、制备线芯,包括如下步骤:

27.1.1)、制备导体:通过绞合机将多根纯无氧铜超细铜丝采用1+6+12的正规方式绞合形成截面为圆形的导体单元;

28.1.2)、制备绝缘层:通过挤包机将交联聚乙烯绝缘料挤包在所述导体单元的外壁,挤包厚度为0.2mm-0.5mm,完成绝缘线芯的制备。

29.步骤2、制备填充绳:采用tpr/sbs/tpe弹性体材料通过挤管式挤出机挤制成截面为圆形的所述填充绳;

30.步骤3、制备缆芯:将多根所述线芯两两相切布置,并通过绞合机相互绞合形成绞合结构,在绞合结构的缝隙内填充截面为圆形的所述填充绳,最后采用无纺布带右向绕包在所述填充绳的外壁,将缆芯固形成圆形截面;

31.步骤4、制备内衬层:采用聚乙烯材料通过挤塑机挤包在所述缆芯的外壁形成所述内衬层,挤包厚度为0.15mm-0.30mm;

32.步骤5、制备屏蔽层,包括如下步骤:

33.5.1)、制备内层编织层:采用金属裸线以交叉编织的方式先沿编织带的长度方向编织一定宽度的密度为90%-95%的密编织带,在密编织带的一侧沿其长度方向采用金属裸线以交叉编织的方式编织连接编织密度为40%-60%的疏编织带,形成所述内层编织层;

34.5.2)、制备外层编织层:采用金属裸线以交叉编织的方式先沿编织带的长度方向编织一定宽度的密度为40%-60%的疏编织带,在疏编织带的一侧沿其长度方向采用金属裸线以交叉编织的方式编织连接编织密度为90%-95%的密编织带,形成所述外层编织层;

35.5.3)、绕包屏蔽层:先将上述步骤5.1中编织形成的所述内层编织层右向绕包至所述内衬层的外壁,再将上述步骤5.2中编织形成的所述外层编织层右向绕包在所述内层编织层的外壁,所述内层编织层与所述外层编织层中的疏密编织部分相互搭盖;

36.步骤6、制备外护套:采用聚氯乙烯材质挤包在所述屏蔽层的外壁,挤包厚度为0.8mm-1.5mm。

37.优选的,所述金属裸线包括铜线、铜合金线、镀锡铜线或镀锡铜合金线中的任意一

种。

38.优选的,所述内层编织层与线缆轴向夹角的编织角度大于45度,所述外层编织层与线缆轴向夹角的编织角度小于45度。

39.优选的,所述内层编织层与线缆轴向夹角的编织角度小于45度,所述外层编织层与线缆轴向夹角的编织角度大于45度。

40.优选的,所述内层编织层和所述外层编织层中所述密编织部与所述疏编织部的编织宽度均相同。

41.与现有技术相比,本发明的优点在于:

42.采用双层编织屏蔽,改变了双层编织屏蔽中编织网的编织密度,使双层编织网包覆在缆芯上,沿缆芯轴向方向和缆芯径向方向编织密度均为稀疏交替分布,如此,编织网密度稀疏的部分与编织网密度稠密的部分相互搭盖,外层编织网的编织网丝覆盖在内层编织网的网孔上,缩小了网孔间隙,提高了编织屏蔽层的屏蔽覆盖率,因编织层是编织密度稀疏交替编织,成缆后电缆更加柔软,且因稀疏交替覆盖仍可实现编织网孔间隙的缩小,因而,相较于现有技术中,采用双层同等密度的编织层形成双层编织屏蔽,使电缆在具有高屏蔽性能的同时更加柔软。

附图说明

43.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

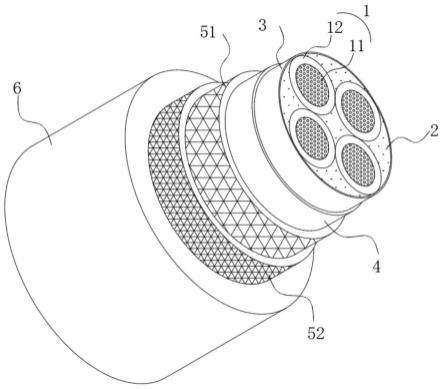

44.图1是本发明实施例所示的高屏蔽柔性电力电缆的截面图;

45.图2是本发明实施例所示的高屏蔽柔性电力电缆的轴视图;

46.图3是本发明实施例所示的内层编织带的局部细节图;

47.图4是本发明实施例所示的外层编织带的局部细节图;

48.图5是根据本发明实施例的电缆的弯曲试验测试结果示意图。

49.图中,各个附图标记的含义如下:

50.1、线芯;11、导体;12、绝缘层;2、填充绳;3、绕包带;4、内衬层;5、屏蔽层;51、内层编织层;52、外侧编织层;511、第一编织部;512、第二编织部;521、第三编织部;522、第四编织部;6、外护套。

具体实施方式

51.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

52.本发明所示的一种高屏蔽柔性电力电缆,其旨在解决现有的屏蔽电缆中双层编织屏蔽,采用编织密度相同的屏蔽带内外编织包覆,导致电缆成缆后硬度增加的问题,现有的编织网屏蔽不能提供100%的覆盖率,是因为他们编织覆盖后的编织结构总会有些细小的缝隙。根据编织的紧密程度,编织网通常能够提供70%-95%的覆盖率,对于固定敷设的电缆来说,单层编织屏蔽实现的70%的屏蔽覆盖率是满足电缆敷设应用的,但是,对于工业用机器人等应用于可动部布线的电缆来说,对屏蔽覆盖率要求更高,因此,现有技术中采用双层编织屏蔽来提高屏蔽覆盖率,第二层编织网网丝可以覆盖住第一层编织网的网孔,缩小

屏蔽层网孔的间隙,从而扩大编织网的覆盖率,提高电缆的屏蔽效果。但是,采用同等高密度的双层编织网,第二层编织网覆盖住第一层编织网时,存在大量的编织网丝重叠的情况,编织网丝重叠对编织网孔缝隙的缩小并未起到作用,且增加了电缆的硬度和重量。

53.【高屏蔽柔性电力电缆】

54.结合图1-4所示,本发明第一方面提出一种技术方案,一种高屏蔽柔性电力电缆,包括线芯1、填充绳2、绕包带3、内衬层4、屏蔽层5以及外护套6。

55.线芯

56.其中,线芯1,多根线芯1两两相切设置并相互绞合,线芯1包括导体11以及挤包在导体11外壁的绝缘层12。

57.本实施例以四根线芯1为例进行说明,如图1和图2所示,四根线芯1两两相切并相互绞合。进一步的,导体11采用多根纯无氧铜超细铜丝采用1+6+12的正规方式绞合形成,无氧铜超细铜丝的柔韧度强,耐弯折性能好,制成的导体11具有良好的柔性和耐弯折性。

58.具体的,导体11的绞合节距为导体11外径的10-14倍,绞合节距若小于导体11外径的10倍,虽能提高耐弯曲性,但导体11外径较细,会使其耐扭转性变差,绞合节距大于导体11外径的14倍,虽能提高扭转性,但导体11外径增大,导致其耐弯曲性变差,因而为了能够兼顾耐弯曲性和耐扭转性,将其绞合节距设为导体11外径的10倍以上14倍以下。

59.进一步的,绝缘层12采用交联聚乙烯绝缘料通过挤塑机挤包在导体11的外壁,交联聚乙烯绝缘料具有独特的绝缘特性、优良的力学性能和耐热性。

60.填充绳

61.如图1所示,填充绳2,填充在多根线芯1与一根加强芯13之间的绞合缝隙内。

62.在可选的实施例中,填充绳2可以采用tpr/sbs/tpe弹性体材料,通过挤出机挤制成截面为圆形,tpr/sbs/tpe弹性体材料具有良好的弹性和柔性,采用tpr/sbs/tpe弹性体材料挤制的填充绳2填充在多根线芯1与一根加强芯13之间的绞合缝隙内,使成缆后的缆芯截面更加圆整。

63.在另外的实施例中,填充绳2可以采用tpr/sbs/tpe弹性体材料,通过挤管式挤出机被挤出成空心圆管结构,空心结构能够提供径向压缩空间,使电缆弯曲或扭转时,线芯1之间具有弹性收缩间距。如此,使成缆后的电缆具有更高的柔性和更好的耐扭转性能,能够适应机械臂在运动时的弯折和扭转运动。

64.绕包带

65.绕包带3,优选采用商用弹性无纺布材质的绕包带,右向绕包在填充绳2的外壁。

66.由此,通过绕包带3,将线芯1与填充绳2一起绕包固形成截面为圆形的缆芯,绕包2层,其中绕包搭盖率大于20%。

67.内衬层

68.内衬层4,优选采用聚乙烯材料通过挤塑机挤包在绕包带3的外壁,聚乙烯无毒,无味,具有较好的绝缘性,作为内衬层4挤包在绕包带3的外壁,可防止外层金属编织屏蔽的金属丝在弯曲扭转时刺入线芯1绝缘,起到绝缘保护的作用。

69.具体的,内衬层4的厚度为0.15-0.30mm。

70.屏蔽层

71.作为本发明的实施例的屏蔽层5,其包括内层编织层51和外层编织层52,内层编织

层51绕包在内衬层4的外壁,外层编织层52绕包在内层编织层51的外壁。

72.为了解决多层编织屏蔽层包覆后电缆硬度增加的问题,两层编织层的编织带均采用疏密交错的编织结构通过编织机以交叉方式编织而成,内层编织层51与外层编织层52均包括至少一组并列分布的密编织部和疏编织部,两层编织层的疏密编织部分交错分布。

73.相较于双层同密度的编织带,本实施例中采用疏密交错编织而成的编织屏蔽带,较编织密度统一的编织屏蔽带柔软度更好,绕包后形成的编织屏蔽层5可在保证高屏蔽抗干扰性能的同时,降低屏蔽层5的硬度,使电缆成缆后的柔软性更好。

74.在可选的实施例中,内层编织层51和外层编织层52均为采用多根金属裸线(铜线、铜合金线、镀锡铜线或镀锡铜合金线)以交叉方式编织而成的编织带。编织时,采用金属裸线以交叉编织的方式先沿编织带的长度方向编织一定宽度的密度为90%-95%的密编织带,在密编织带的一侧沿其长度方向编织与密编织带宽度相同的编织密度为40%-60%的疏编织带,形成沿编织带宽度方向交替编织疏编织部和密编织部的编织屏蔽带。

75.进一步的,为了提高外层编织层52与内侧编织层51的网丝与网孔的搭盖率,使屏蔽层5编织网孔的间隙缩小,提高屏蔽层5的屏蔽覆盖率,编织层与线缆轴向夹角的编织角度为,内层编织层51与线缆轴向夹角的编织角度大于45度,外层编织层52与线缆轴向夹角的编织角度小于45度(或内层编织层51与线缆轴向夹角的编织角度小于45度,外层编织层52与线缆轴向夹角的编织角度大于45度)。

76.在可选的实施例中,以一组密编织部和疏编织部为例。

77.如图3所示,内层编织带51中的密编织部和疏编织部对应图中标记为第一编织部511和第二编织部512,其中第一编织部511的编织密度为为90%-95%,第二编织部512的编织密度为40%-60%。

78.如图4所示,外层编织带52中的密编织部和疏编织部对应图中标记为第四编织部522和第三编织部521,其中第三编织部521的编织密度为40%-60%,第四编织部522的编织密度为90%-95%。

79.绕包屏蔽层

80.屏蔽层5的绕包方式为:将内层编织层51先右向绕包至内衬层4的外壁,再将外层编织层52右向绕包在内层编织层51的外壁,绕包时,内层编织层51与外层编织层52上的密编织部和疏编织部互相搭盖,以使两层编织层的疏密编织部分沿线缆径向方向疏密交错分布。

81.具体的,绕包搭盖后,外层编织层52的第三编织部521-第四编织部522分别搭盖在内层编织层51的第一编织部511和第二编织部512上,使外层编织带编织密度稠密的部分叠压在内层编织带编织密度稀疏的部分、外层编织带编织密度稀疏的部分叠压在内层编织带编织密度稠密的部分。

82.在另外的实施例中,若密编织部和疏编织部设置为两组或两组以上,则密编织部和疏编织部沿编织带宽度方向依次交替编织形成的编织带结构为:密编织部-疏编织部-密编织部-疏编织部

···

,以此类推。

83.编织包覆屏蔽层

84.在可选的实施例中,还可将屏蔽层5的内层编织层51与外层编织层52设为编织包覆的结构,首先采用编织机沿线缆轴向方向疏密交替的编织包覆内层编织层51,再采用编

织机沿线缆轴向方向疏密交替的编织包覆外层编织层52,内层编织层51与外层编织层52在线缆径向方向疏密交错分布。

85.具体的,编织包覆屏蔽层5包括如下步骤:

86.步骤1、编织内编织层51:首先采用编织机沿线缆轴向方向先编织一定宽度的密编织部,再沿密编织部的编织方向编织连接疏编织部,疏编织部的编织宽度与密编织部的编织宽度相同,如此沿线缆轴向方向(长度方向)依次交替编织密编织部-疏编织部-密编织部-疏编织部,直至线缆编织包覆一层内编织层51;

87.步骤2、编织外编织层52:与内编织层51的编织方式相同,编织密度相反,首先采用编织机沿线缆轴向方向先编织一圈与内编织层51中密编织部宽度相同的疏编织部,再沿疏编织部的编织方向编织连接密编织部,密编织部的编织宽度与疏编织部的编织宽度相同,如此沿线缆轴向方向(长度方向)依次交替编织疏编织部-密编织部-疏编织部-密编织部,直至线缆编织包覆一层外编织层52。

88.其中,疏编织部的编织密度为40%-60%,密编织部的编织密度为90%-95%,密度为90%-95%的编织带与密度为40%-60%的编织带宽度相同,以使编织密度稀疏的编织带与编织密度稠密的编织带的搭盖率达到98%以上。

89.屏蔽层的另一种实施例

90.在另一种实施例中,与上述一种具体的实施例的区别在于:内层编织层51采用多根金属裸线(铜线或铜合金线、或对其实施镀敷而得的线)以交叉方式编织而成编织带,外层编织层52采用多根铜箔丝和多根金属裸线(铜线或铜合金线、或对其实施镀敷而得的线)以交叉方式编织而成编织带,铜箔丝与金属裸线的比例为1:1。

91.其中,铜箔丝的弹性、柔软性和弯曲强度好,相较于金属裸线更加柔软,因此,外层编织层52采用铜箔丝与金属裸线交叉编织形成的编织带,相较于采用金属裸线交叉编织的屏蔽带更加柔软,耐弯曲性、耐扭转性优异。因其柔软性更好,相对的出现金属丝硬化刺穿外护套6产生金属丝突出的危险性更小。

92.进一步的,外护套6,采用聚氯乙烯材质挤包在外层编织层52的外壁.聚氯乙烯材质具有良好的柔软性,作为外护层挤包在屏蔽层5的外壁,使电缆成缆后柔软性更好,且聚氯乙烯材质还具有耐腐蚀和耐老化的优点,对电缆起到保护作用。

93.【高屏蔽柔性电力电缆的制备方法】

94.本发明第二方面提出一种高屏蔽柔性电力电缆的制备方法,包括如下步骤:

95.步骤1、制备线芯1,包括如下步骤:

96.1.1)、制备导体11:通过绞合机将多根纯无氧铜超细铜丝采用1+6+12的正规方式绞合形成截面为圆形的导体单元;

97.1.2)、制备绝缘层12:通过挤包机将交联聚乙烯绝缘料挤包在导体单元的外壁,挤包厚度为0.2mm-0.5mm,完成绝缘线芯的制备。

98.步骤2、制备填充绳2:采用tpr/sbs/tpe弹性体材料通过挤管式挤出机挤制成截面为圆形的填充绳2;

99.步骤3、制备缆芯:将多根线芯1两两相切布置,并通过绞合机相互绞合形成绞合结构,在绞合结构的缝隙内填充截面为圆形的填充绳2,最后采用无纺布带右向绕包在填充绳2的外壁,将缆芯固形成圆形截面;

100.步骤4、制备内衬层4:采用聚乙烯材料通过挤塑机挤包在缆芯的外壁形成内衬层4,挤包厚度为0.15mm-0.30mm;

101.步骤5、制备屏蔽层5,包括如下步骤:

102.5.1)、制备内层编织层51:采用金属裸线以交叉编织的方式先沿编织带的长度方向编织一定宽度的密度为90%-95%的密编织带,在密编织带的一侧沿其长度方向采用金属裸线以交叉编织的方式编织连接编织密度为40%-60%的疏编织带,形成内层编织层51;

103.5.2)、制备外层编织层52:采用金属裸线以交叉编织的方式先沿编织带的长度方向编织一定宽度的密度为40%-60%的疏编织带,在疏编织带的一侧沿其长度方向采用金属裸线以交叉编织的方式编织连接编织密度为90%-95%的密编织带,形成外层编织层52;

104.5.3)、绕包屏蔽层5:先将上述步骤5.1中编织形成的内层编织层51右向绕包至内衬层4的外壁,再将上述步骤5.2中编织形成的外层编织层52右向绕包在内层编织层51的外壁,内层编织层51与外层编织层52中的疏密编织部分相互搭盖;

105.步骤6、制备外护套6:采用聚氯乙烯材质挤包在屏蔽层5的外壁,挤包厚度为0.8mm-1.5mm。

106.本发明提出的高屏蔽柔性电力电缆符合国家标准jb/t8734.5-2012。如上述屏蔽层5的实施例所述,其中屏蔽层5的覆盖密度符合国标要求的大于90%的标准,且制备方法简单,不仅减少了金属裸线的使用量,在降低线缆制备成本的同时,还减轻了线缆的重量,满足高屏蔽性能的同时,使电缆更具柔软性,便于弯曲敷设。

107.另外,本发明所示的线缆的测试结果如图5所示,在电性能和弯曲性能上均检验合格,满足使用要求。

108.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1