一种钐钴永磁材料及其制备方法与流程

1.本发明涉及一种钐钴永磁材料及其制备方法,属于磁性材料领域。

背景技术:

2.钐钴永磁材料是一种含有稀土钐的具有永久磁性的功能材料,由于其具有非常高的居里温度和温度稳定性,通常被应用在军工、航空航天以及部分高温民用领域。在烧结钐钴磁体中,胞壁相通常对磁体的磁性能、取向度、矫顽力及温度系数的调控起着非常重要的作用。研究表明,通过调控胞壁相中铜元素的含量和偏聚,可以极大提高钐钴永磁材料的矫顽力;而在合金中添加重稀土元素则可以调控钐钴磁体的温度系数,发展零温度系数的超高稳定性钐钴永磁体。

3.钐钴永磁材料制备过程中,主要有铸锭熔炼、破碎、制粉、磁场成型、高温烧结致密以及固溶处理等工艺。由于钐钴合金属于固相烧结,因此在烧结致密过程中,通常需要相对较高的温度和相对较长的时间才能达到较高的密度。但与此同时也会带来能耗增加,生产成本升高的问题。

技术实现要素:

4.为解决现有技术的不足,本发明提供一种钐钴永磁材料及其制备方法,能够达到节能降耗的目的,从而降低生产成本,提高企业盈利能力,且制得的钐钴永磁体具有优异的方形度。

5.本发明所采用的技术方案为:

6.一种钐钴永磁材料,所述钐钴永磁材料由钐钴基永磁体与低共晶点合金组成,所述钐钴基永磁体由至少一种稀土元素re和至少一种过渡族金属元素m组成,分子式为rexmy,x≥10.5at.%,y≤89.5at.%,其中,稀土元素re为sm或sm与dy、tb、ho、pr、nd中的一种或几种的混合物,过渡族金属元素m为co或co与fe、mn、ni、cu、zr中的一种或几种的混合物。

7.作为本发明的一种优选,所述低共晶点合金由稀土元素sm、dy、tb、ho、pr、nd中的一种或多种与金属元素al、cu、ga、co中的一种或多种组成;

8.或由金属元素al、cu、ga、co中的至少两种组成。

9.基于上述钐钴永磁材料的制备方法,包括如下步骤:

10.s1:将稀土元素re以及过渡族金属元素m按照一定比例配比后,经铸锭设备制备得到合金铸锭;将组成低共晶点合金的一种或多种稀土元素与一种或多种金属元素;或金属元素中的至少两种按照共晶点合金比例制备为低共晶点合金;

11.s2:采用快淬工艺将低共晶点合金制备为快淬条带,将快淬条带破碎后过筛获得低共晶点合金粉末;

12.将合金铸锭破碎成粗颗粒,再将获得的粗颗粒在绝氧条件下利用气流磨制备成颗粒均匀的合金粉末;

13.s3:向合金粉末中添加1wt.%-5wt.%的低共晶点合金粉末并在混料机内混合均匀得到混合磁粉,然后利用磁场成型压机将混合磁粉压制成型,得到预处理件;

14.s4:将预处理件进行热压致密化处理,得到致密的成型件;

15.s5:将成型件进行固溶处理,得到固溶胚体;

16.s6:将固溶胚体进行时效处理以调控组成低共晶点合金的元素在胞壁相中的分布和偏聚,得到粗品,粗品经切割磨抛得到钐钴永磁材料。

17.作为本发明的一种优选,步骤s2中,粗颗粒通过球磨或气流磨制备成粉末,且在绝氧条件下对粗颗粒进行球磨或气流磨处理。

18.作为本发明的一种优选,步骤s4中,热压致密化处理采用热模压处理或热等静压处理;其中,

19.热模压处理的方法为:将预处理件放入凹模中,待凹模加热升温至一定温度后,逐渐向上模施压并逐渐增加压力至一定数值,使上模作用于凹模中的预处理件对其极性致密化处理从而获得致密的成型件;

20.热等静压处理的方法为:将预处理件放入至成型腔中并密封抽真空,再放至热等静压设备中,设备内抽真空后充入保护气体并升温加压至一定数值,从而获得致密的成型件。

21.作为本发明的一种优选,所述热模压处理的温度为700℃-950℃;热模压处理的压强为200mpa-1000mpa;热模压压制的时长为3min-10min。

22.作为本发明的一种优选,所述热等静压处理的温度为700℃-950℃;热等静压处理的压强为150mpa-200mpa;热等静压压制的时长为1h-5h。

23.作为本发明的一种优选,所述热等静压处理的真空度为4

×

10-2

pa。

24.作为本发明的一种优选,步骤s5中,固溶处理的方法为:将成型件放入真空管式设备中,升温至1150℃并保温4.5h,从而获得固溶胚体。

25.作为本发明的一种优选,步骤s6中,时效处理的方法为:将固溶胚体在830℃条件下保温3h,控制降温速率为0.7℃/min,至温度降至400℃时,保温4h,随后降至室温,从而获得钐钴永磁体粗品。

26.本发明的有益效果在于:

27.采用热压致密化工艺与液相辅助相结合,降低钐钴永磁材料生产中的高温长时间烧结致密工艺带来的高能耗、高成本等问题,并能够精准调控胞壁相,从而调控钐钴永磁材料的磁性能,扩展钐钴永磁磁体的应用领域。

附图说明

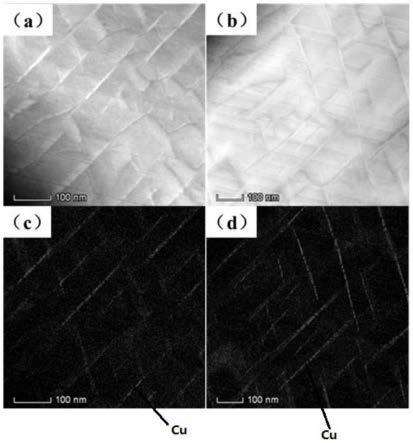

28.图1为实施例1中钐钴永磁材料胞壁相微观结构以及对应cu元素分布图;

29.图2为实施例2中钐钴永磁材料胞壁相微观结构以及对应cu元素分布图;

30.图3为根据实施例1以及实施例2中的方法制备的钐钴永磁材料的退磁曲线。

具体实施方式

31.下面结合附图和实施例对本发明做具体的介绍。

32.一种钐钴永磁材料,由钐钴基永磁体与低共晶点合金组成,钐钴基永磁体由至少

一种稀土元素re和至少一种过渡族金属元素m组成,分子式为rexmy,x≥10.5at.%,y≤89.5at.%,其中,稀土元素re为sm或sm与dy、tb、ho、pr、nd中的一种或几种的混合物,过渡族金属元素m为co或co与fe、mn、ni、cu、zr中的一种或几种的混合物。

33.低共晶点合金由稀土元素sm、dy、tb、ho、pr、nd中的一种或多种与金属元素al、cu、ga、co中的一种或多种组成;

34.或由金属元素al、cu、ga、co中的至少两种组成。

35.基于上述钐钴永磁材料的制备方法,包括如下步骤:

36.s1:将稀土元素re以及过渡族金属元素m按照一定比例配比后,经铸锭设备制备得到合金铸锭;将组成低共晶点合金的一种或多种稀土元素与一种或多种金属元素;或金属元素中的至少两种按照共晶点合金比例制备为低共晶点合金;

37.s2:采用快淬工艺将低共晶点合金制备为快淬条带,将快淬条带破碎后过筛获得低共晶点合金粉末;

38.将合金铸锭破碎成粗颗粒,再将获得的粗颗粒在绝氧条件下利用气流磨制备成颗粒均匀的合金粉末;

39.s3:向合金粉末中添加1wt.%-5wt.%的低共晶点合金粉末并在混料机内混合均匀得到混合磁粉,然后利用磁场成型压机将混合磁粉压制成型,得到预处理件;

40.s4:将预处理件进行热压致密化处理,得到致密的成型件;

41.s5:将成型件进行固溶处理,得到固溶胚体;

42.s6:将固溶胚体进行时效处理,得到粗品,粗品经切割磨抛得到钐钴永磁材料;通过时效处理调控磁体内胞壁相合金成分和元素偏聚,获得均匀且细小的胞状结构,从而使产品获得优异的磁性能。

43.步骤s2中,粗颗粒通过球磨或气流磨制备成粉末,且在绝氧条件下对粗颗粒进行球磨或气流磨处理。

44.步骤s4中,热压致密化处理采用热模压处理或热等静压处理;其中,

45.热模压处理的方法为:将预处理件放入凹模中,待凹模加热升温至一定温度后,逐渐向上模施压并逐渐增加压力至一定数值,使上模作用于凹模中的预处理件对其极性致密化处理从而获得致密的成型件;其中,热模压处理的温度为700℃-950℃;热模压处理的压强为200mpa-1000mpa;热模压压制的时长为3min-10min;

46.热等静压处理的方法为:将预处理件放入至成型腔中并密封抽真空,再放至热等静压设备中,设备内抽真空后充入保护气体并升温加压至一定数值,从而获得致密的成型件;其中,热等静压处理的真空度为4

×

10-2

pa;热等静压处理的温度为700℃-950℃;热等静压处理的压强为150mpa-200mpa;热等静压压制的时长为1h-5h。

47.步骤s5中,固溶处理的方法为:将成型件放入真空管式设备中,升温至1150℃并保温4.5h,从而获得固溶胚体。

48.步骤s6中,时效处理的方法为:将固溶胚体在830℃条件下保温3h后,控制降温速率为0.7℃/min,至温度降至400℃时,保温4h,随后降至室温,从而获得钐钴永磁体粗品。

49.实施例1

50.本实施例是一种钐钴永磁材料的制备方法,首先将纯度为99.9%的稀土元素以及过渡族金属元素按照一定的比例配比后,经铸锭设备制备得到合金铸锭,合金铸锭的合金

成分为sm24.5co50.7fe17.6cu4.3zr2.9(wt.%)。

51.然后将稀土元素pr与金属元素cu按照8.5:1.5的质量比制备为低共晶点合金。

52.采用快淬工艺将低共晶点合金制备成厚度为30μm的快淬条,然后将快淬条带破碎后过筛获得尺寸为5μm的低共晶点合金粉末;将合金铸锭破碎成粗颗粒,再将获得的粗颗粒在绝氧条件下利用气流磨制备成尺寸为5μm且颗粒均匀的合金粉末。

53.向合金粉末中添加3wt.%的低共晶点合金粉末并在混料机内混合3h得到混合磁粉,然后利用磁场成型压机将混合磁粉压制成型,得到直径为10mm的预处理件。

54.将预处理件放入内径12mm的热成型模具中,热成型模具通常为金属或石墨模具,将热成型模具放入热压处理设备中后抽真空至4

×

10-2

pa;再利用感应线圈将热成型模具升温至700℃,并持续施加200mpa压力,将成型体毛坯压制为直径12mm的致密化坯体后,剥去热成型模具,让致密化胚体放入真空管式设备中。

55.将致密化坯体在真空管式设备中升温到1150℃固溶处理4.5h得到固溶坯体。

56.将固溶胚体在830℃条件下保持3h后,控制设备降温速率为0.7℃/min,当温度降至400℃时,保温处理4h,以调控稀土元素pr与金属元素cu在胞壁相中的分布和偏聚,随后降温至室温,取出产品,产品命名为350ht。

57.图1提供了由实施例1中的制备方法得到的钐钴永磁材料的胞壁相微观结构以及对应cu元素分布图,其中:

58.(a)为未添加低共晶点合金粉末的钐钴永磁材料对应胞壁相微观结构;

59.(b)为添加3wt.%低共晶点合金粉末的钐钴永磁材料对应胞壁相微观结构;

60.(c)为未添加低共晶点合金粉末的钐钴永磁材料中cu元素胞壁相分布图;

61.(d)为添加3wt.%低共晶点合金粉末的钐钴永磁材料中cu元素胞壁相分布图。

62.从图1的(a)与(b)中可以看出,添加了3wt.%低共晶点合金粉末的钐钴永磁材料形成了比较清晰的胞壁相结构,这使得磁体具有较好的剩磁和磁能积;从图1的(c)与(d)中可以看出,在胞壁相中均观察到了cu元素的分布和偏聚,这是调控钐钴永磁材料矫顽力的关键突破点,图1的(d)中cu元素在胞壁相的分布和偏聚优于(c)中cu元素在胞壁相的分布,因此制备出的350ht磁体矫顽力远高于未添加低共晶点合金粉末的磁体;经过测试,矫顽力从20.18koe增加到了大于30.97koe,且磁体的方形度也得到了一定程度的优化,从0.503增加到了0.737。

63.实施例2

64.本实施例是一种钐钴永磁材料的制备方法,首先将纯度为99.9%的稀土元素以及过渡族金属元素按照一定的比例配比后,经铸锭设备制备得到合金铸锭,合金铸锭的合金成分为sm24.5co50.7fe17.6cu4.3zr2.9(wt.%)。

65.然后将金属元素al与金属元素cu按照6:4的质量比制备为低共晶点合金。

66.采用快淬工艺将低共晶点合金制备成厚度为30μm的快淬条,然后将快淬条带破碎后过筛获得尺寸为5μm的低共晶点合金粉末;将合金铸锭破碎成粗颗粒,再将获得的粗颗粒在绝氧条件下利用气流磨制备成尺寸为5μm且颗粒均匀的合金粉末。

67.向合金粉末中添加3wt.%的低共晶点合金粉末并在混料机内混合3h得到混合磁粉,然后利用磁场成型压机将混合磁粉压制成型,得到直径为10mm的预处理件。

68.将预处理件放入内径12mm的热成型模具中并密封抽真空,热成型模具为金属包

套,再将金属包套放入热等静压处理设备中后抽真空至4

×

10-2

pa;随后充入保护气体并持续升温至700℃,并持续施加200mpa压力,将成型体毛坯压制为直径12mm的致密化坯体后,剥去金属包套,让致密化胚体放入真空管式设备中。

69.将致密化坯体在真空管式设备中升温到1150℃固溶处理4.5h得到固溶坯体。

70.将固溶胚体在830℃条件下保持3h后,控制设备降温速率为0.7℃/min,当温度降至400℃时,保温处理4h,以调控金属元素al与金属元素cu在胞壁相中的分布和偏聚,随后降温至室温,取出产品,产品命名为450ht。

71.图2提供了由实施例2中的制备方法得到的钐钴永磁材料胞壁相微观结构以及对应cu元素分布图;其中:

72.(a)为未添加3wt.%低共晶点合金粉末的钐钴永磁材料中cu元素胞壁相分布图;

73.(b)为添加3wt.%低共晶点合金粉末的钐钴永磁材料中cu元素胞壁相分布图。

74.从图2的(a)和(b)中可以看到,图2的(b)中cu元素在胞壁相的分布和偏聚优于(a)中cu元素在胞壁相的分布,因此制备出的450ht磁体矫顽力远高于未添加低共晶点合金粉末的磁体;经过测试,磁体矫顽力从20.18koe提升到了21.23koe,尽管矫顽力增加并不明显,但磁体的方形度得到显著提升,从初始磁体的0.503提升到了0.905。

75.将根据实施例1以及实施例2中的方法制备的产品切割磨抛为直径10mm磁体,测试磁体磁性能,室温磁通、420℃处理2h后冷却至室温的磁通,并计算磁通不可逆损失,具体测试结果见表1和表2以及图3,图3中,350ht-bh、450ht-bh分别代表由实施例1以及实施例2中的方法制备的产品的磁感应强度和磁场曲线。

76.表1为磁体磁性能测试结果:

77.编号剩磁(br)矫顽力(hcj)磁能积(bh)方形度传统工艺10.9220.1828.320.503350ht10.67>30.9727.540.737450ht10.1125.125.10.905

78.表1所示分别为传统工艺制备的稀土钴基永磁体与本发明方法制备的稀土钴基永磁体的磁性能,本发明制备的磁体的方形度明显优于传统粉末冶金方法制备的磁体,凸显出了本技术的先进性。

79.表2为高温老化不可逆磁通损失率:

[0080][0081]

通过本发明中液相辅助的方法制备的钐钴永磁材料,可以通过调控液相辅助合金的方法,调控磁体胞壁相成分及关键元素的分布和偏聚,从而开发出各类牌号的高性能钐钴永磁材料,开发的磁体的温度稳定性也得到显著优化。如表2所示,将由传统工艺、实施例

1、实施例2得到的钐钴永磁材料从室温升到420℃并保温2小时后降到室温,测试磁体的磁通并计算出磁通的不可逆损失,磁体的不可逆磁通损失分别从平均6.27%降低到了平均2.09%和1.225%,表明通过本发明钐钴永磁材料和提供的制备方法,还可以对磁体的耐温性进行调控,全面优化了钐钴永磁材料的磁性能。

[0082]

以上所述仅是本发明专利的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明专利原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1