一种提高等离子体径向均匀性的等离子体腔室

1.本发明属于半导体制造领域,涉及一种应用于半导体表面改性及表面处理的感性耦合等离子体反应室。

背景技术:

2.随着硅基集成电路技术遵循摩尔定律向更小尺度发展,在晶圆边缘的晶体管数目越来越多。因此,对晶圆边缘刻蚀工艺的优化也越来越重要。在传统的感性耦合等离子源产生的等离子体在反应腔室内的分布特征,通常是沿着腔室径向,靠近腔室中间位置分布较多且均匀,靠近腔室边缘等离子体数目逐渐减小。由于待刻蚀的晶圆位于腔室的底部,其直径也达到腔室内径向等离子体均匀性发生变化的临界位置。这会导致沿圆径向不同位置处的参与刻蚀反应的等离子体通量不同,造成刻蚀速率不一,无法满足半导体生产工艺的要求,产生次品。

技术实现要素:

3.本发明的目的在于提供一种提高感性耦合等离子体径向均匀性的等离子体腔室,以可以提高气体反应腔室内径向边缘区域的等离子体数量,从而提高等离子体的径向均匀性。

4.实现本发明目的的技术解决方案为:

5.一种提高等离子体径向均匀性的等离子体腔室,包括上方放置线圈的真空腔室以及下方的气体反应腔室,上下两腔室由中间介质窗隔开;

6.所述气体反应腔室内设有静电卡盘,用于固定晶圆;

7.所述气体反应腔室的基底连接下射频偏压组件,用以在晶圆表面形成偏压电场;

8.所述介质窗采用中心下凹,一周凸起的阶梯型结构,阶梯位于所能刻蚀的最大晶圆的边缘的正上方,用于提升晶圆边缘等离子体数,减少从晶圆中心到边缘的等离子体数目的差异;

9.线圈包括内线圈和外线圈,内线圈位于质窗下凹位置,外线圈位于质窗上凸位置;

10.线圈相对介质窗的垂直距离可调,用于改变气体反应处射频功率耦合等离子体的深度,从而改善反应腔室内等离子体的均匀性。

11.本发明与现有技术相比,其显著优点是:

12.本发明相较传统感性耦合等离子体腔室,将平面形介质窗替换成阶梯形介质窗,可显著增加气体反应腔室内径向边缘区域处的等离子体数量,提高了气体反应腔室内等离子体径向均匀性;将同一平面固定的线圈改进成高度可调整的内外线圈,可进一步达到提高对气体反应腔室内等离子体径向均匀性的调控能力。

附图说明

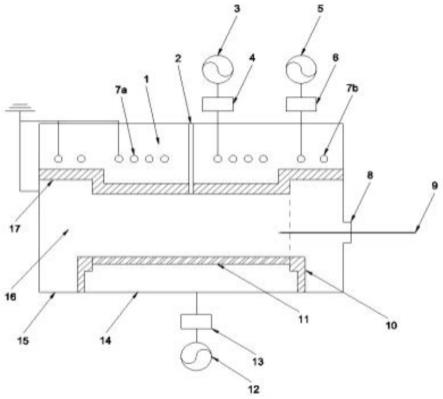

13.图1为本发明一种改善径向刻蚀均匀性的感性耦合等离子体反应腔室的主视局部

剖视结构图。

具体实施方式

14.下面结合附图及具体实施例对本发明做进一步的介绍。

15.结合图1,本实施例提供了一种提高感性耦合等离子体径向均匀性的等离子体腔室,整个腔体为圆柱形,其中包括:上方放置线圈的真空腔室1以及下方的气体反应腔室16;上下两腔室由中间的阶梯形石英介质窗17隔开;位于石英介质窗17上侧平面放置多个可以调整高度的内外感性耦合射频线圈7a&7b。其中,内线圈7a共四匝,位于阶梯形石英介质窗17下凹位置,外线圈7b共两匝,位于阶梯形石英介质窗17上凸位置;内线圈7a连接低于射频电源3和与第一射频电源3相对应的第一阻抗匹配器4;外线圈7b连接第二射频电源5和与第二射频电源5相对应的第二阻抗匹配器6;位于所述气体反应腔室16的侧壁中部开有langmuir探针通道8,用以放置langmuir探针9,在不进行探针测量时处于封闭状态。用于盛放晶圆的基底14位于所述气体反应腔室16底部。所述基底14的上设有用以固定晶圆的圆环静电卡盘10,基底14连接下射频偏压组件,下射频偏压组件包括下射频偏压电源及下匹配器;基底14的底部连接用以控制等离子体鞘层的外部射频偏压电源12以及对应射频偏压电源12的阻抗匹配器13,用以在晶圆表面形成偏压电场;圆柱气体导管2位于整个腔体的中心,贯穿上方真空腔1和阶梯形石英介质窗17,内部与气体反应腔相通,外部与充有反应气体的气泵相连。所述基底两侧为气体反应腔室的气体出口15,接通分子泵和离子泵。

16.本发明利用反应腔室上方的阶梯形石英介质窗17阻碍处于阶梯形状位置左右两端电子的输运,使得该阶梯位置处(阶梯位置处正对晶圆外轮廓处,如图中虚线)的热电子浓度升高。热电子将会与反应腔室内的中性气体产生较多碰撞电离进而在该处而产生足够多的等离子体。由于该阶梯形状位于所能刻蚀的最大晶圆11的边缘的正上方(虚线所标示)。所以,这种设计可以有效提升晶圆边缘等离子体数,减少从晶圆中心到边缘的等离子体数目的差异。从而满足晶圆径向刻蚀均匀性的工艺要求。

17.可以调整高度的内外感性耦合射频线圈7a&7b位于阶梯形石英介质窗17上侧。其中,内线圈7a共四匝等间距排布于阶梯形石英介质窗下凹位置,外线圈(图一7b)共两匝位于阶梯形石英介质窗上凸位置。一般情况下,二者的高度处于同一水平面。调整感应耦合线圈与阶梯形石英介质窗17的垂直距离,可改变气体反应处射频功率耦合等离子体的深度,从而改善所述反应腔室内等离子体的均匀性。例如,利用langmuir探针9探测到沿气体反应腔室内的径向某个区域的等离子体密度相较主体区域低很多时,可将与该区域离得最近的感应耦合线圈与阶梯形石英介质窗的垂直距离适当的调小,可增大该区域的感应电磁场强度,使电子在该区域受电磁场的加速增强,产生较多的电离碰撞,最终使得该区域的等离子体密度提高。

18.可改变位于阶梯形石英介质窗17上平面的内外感性耦合射频线圈7a&7b各自所加的电流和频率,来调整气体反应腔室16内的感应电磁场强度和空间分布,从而对电子在该电磁场的作用下发生电离碰撞的数量产生影响。通过上述机制,可调节反应腔室气体电离的径向均匀性,使气体反应腔室内产生的等离子体在晶圆11的刻蚀过程中沿径向保持均匀分布。

19.当待加工的晶圆尺寸较小时,通过等离子体探针测得晶圆上方等离子体在径向分

布较为均匀(在设定阈值范围内)。此时,排布于阶梯形石英介质窗的下凹平面的感应线圈在腔室工作时处于通电状态;排布于阶梯形石英介质窗的上凸平面的感应线圈在腔室工作时处于断电状态。

20.随着待加工的晶圆半径尺寸增大,当等离子体探针测出等离子体在晶圆上方径向分布不均匀(在设定阈值范围外)(等离子体在晶圆边缘的数量较晶圆中心区域的数量少很多),此时让梯形介质窗的上凸平面的感应线圈从原先断电状态变为通电状态。给晶圆边缘部分气体施加适当的额外功率促使其电离,增加边缘等离子体的密度。可通过调整调节感应线圈与介质窗上表面的垂直距离以及各自所加的电流和频率,来调节反应腔室气体电离的径向均匀性,使所述气体反应腔室内产生的等离子体在晶圆刻蚀过程中保持径向分布均匀,以满足刻蚀的均匀性的必要条件。

技术特征:

1.一种提高等离子体径向均匀性的等离子体腔室,包括上方放置线圈的真空腔室以及下方的气体反应腔室,上下两腔室由中间介质窗隔开;所述气体反应腔室内设有静电卡盘,用于固定晶圆;其特征在于,所述气体反应腔室的基底连接下射频偏压组件,用以在晶圆表面形成偏压电场;所述介质窗采用中心下凹,一周凸起的阶梯型结构,阶梯位于所能刻蚀的最大晶圆的边缘的正上方,用于提升晶圆边缘等离子体数,减少从晶圆中心到边缘的等离子体数目的差异;线圈包括内线圈和外线圈,内线圈位于质窗下凹位置,外线圈位于质窗上凸位置;线圈相对介质窗的垂直距离可调,用于改变气体反应处射频功率耦合等离子体的深度,从而改善反应腔室内等离子体的均匀性。2.根据权利要求1所述的提高等离子体径向均匀性的等离子体腔室,其特征在于,于所述气体反应腔室的侧壁中部开有langmuir探针通道,用以放置langmuir探针,利用langmuir探针9探测到沿气体反应腔室内的径向某个区域的等离子体密度相较主体区域低很多时,将与该区域离得最近的感应耦合线圈与介质窗的垂直距离调小,以增大该区域的感应电磁场强度,使电子在该区域受电磁场的加速增强,最终使得该区域的等离子体密度提高。3.根据权利要求1所述的提高等离子体径向均匀性的等离子体腔室,其特征在于,通过改变位于介质窗上的内、外线圈各自所加的电流和频率,来调整气体反应腔室内的感应电磁场强度和空间分布。4.根据权利要求1所述的提高等离子体径向均匀性的等离子体腔室,其特征在于,所述介质窗采用石英介质。5.根据权利要求1所述的提高等离子体径向均匀性的等离子体腔室,其特征在于,所述气体反应腔室两侧设有气体出口,用于接通分子泵和离子泵。6.根据权利要求1所述的提高等离子体径向均匀性的等离子体腔室,其特征在于,当待加工的晶圆尺寸较小时,等离子体探针测得晶圆上方等离子体在径向分布较为均匀,排布于介质窗的下凹平面的内线圈在腔室工作时处于通电状态;排布于质窗的上凸平面的外线圈在腔室工作时处于断电状态;随着待加工的晶圆半径尺寸增大,当等离子体探针测出等离子体在晶圆上方径向分布不均匀,介质窗的上凸平面的感应线圈从原先断电状态变为通电状态,并在晶圆边缘部分气体施加适当的额外功率促使其电离,增加边缘等离子体的密度。

技术总结

本发明公开了一种提高等离子体径向均匀性的等离子体腔室,包括上方放置线圈的真空腔室以及下方的气体反应腔室,上下两腔室由中间介质窗隔开;气体反应腔室内设有静电卡盘,用于固定晶圆;气体反应腔室的基底连接下射频偏压组件,用以在晶圆表面形成偏压电场;介质窗采用中心下凹,一周凸起的阶梯型结构,阶梯位于所能刻蚀的最大晶圆的边缘的正上方,用于提升晶圆边缘等离子体数,减少从晶圆中心到边缘的等离子体数目的差异;线圈包括内线圈和外线圈,内线圈位于质窗下凹位置,外线圈位于质窗上凸位置;线圈相对介质窗的垂直距离可调,用于改变气体反应处射频功率耦合等离子体的深度,从而改善反应腔室内等离子体的均匀性。从而改善反应腔室内等离子体的均匀性。从而改善反应腔室内等离子体的均匀性。

技术研发人员:黄振贵 陈高捷

受保护的技术使用者:南京理工大学

技术研发日:2022.10.09

技术公布日:2023/1/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1