锂离子电池以及电子设备的制作方法

1.本技术涉及锂离子电池技术领域,尤其涉及一种锂离子电池以及电子设备。

背景技术:

2.硅作为锂离子电池的负极材料具有高达4200mah/g的理论克容量,被认为是最有可能替代传统石墨负极材料,进而提升锂离子电池能能量密度的下一代锂离子负极材料。然而在充放电过程中,随着锂离子嵌入硅的晶格中,硅-硅键断裂,锂-硅键逐渐生成,硅颗粒在嵌锂过程中会发生巨大的体积膨胀(300-400%) 这种巨大的体积膨胀是硅颗粒嵌锂过程中不可避免的,在循环过程中体积的变化将会引起硅颗粒的碎裂,进而引起极片粉化,以及形成不稳定的sei膜,造成快速的容量衰减。

3.且在硅材料的制备过程如纳米硅的沉积过程中,实际是硅烷的脱氢的过程,会引入氢元素,很容易形成-oh结尾,该-oh官能团在电解液中很容易和电解液中游离的h反应,生成水,进而水和电解液添加剂中的六氟磷酸锂发生反应,消耗六氟磷酸锂,同时生成的氢氟酸会和活性硅反应,造成硅的不可逆消耗,恶化循环性能。因此,除了精密的结构设计、预留硅的膨胀空间外,解决其与电解液之间的界面问题也是获得长期循环稳定性的关键。

技术实现要素:

4.本技术提供一种锂离子电池以及电子设备,通过将硅碳材料中的氢元素含量控制在一定范围内,减少硅碳材料表面与电解液间的副反应,利于提高锂离子电池的长期循环稳定性。

5.第一方面,本技术提供了一种锂离子电池,所述锂离子电池包括负极极片,所述负极极片包括硅碳材料,所述硅碳材料中含有氢元素,基于所述硅碳材料的质量,所述氢元素的质量百分含量为a%,且0.1≤a≤5。所述硅碳材料中总的h元素含量过大时,表面硅碳材料表面具有较多的游离-oh,不利于提高锂离子电池的循环性能,因此,需要将硅碳材料内部的h元素含量控制在适当的范围内。

6.在其中一些实施例中,所述氢元素的质量百分含量a%,0.5≤a≤3。此时,利于提高锂离子电池的循环性能。

7.在其中一些实施例中,所述硅碳材料中的氢元素中包括活性氢和非活性氢;取0.5g所述硅碳材料置于36ml的反应瓶中,在70℃条件下反应48h以使所述 si-h键中的活性氢解离成氢气,之后获取所述反应瓶中的混合气体,测试得到所述混合气体中氢气体积百分含量为x,0.5g所述硅碳材料中的活性氢的质量为y;满足:

8.(1)1%≤x≤40%;

9.(2)

10.所述硅碳材料是通过将纳米硅沉积在多孔碳的孔中得到的,通过调控孔径分布、孔体积和纳米硅尺寸、含量之间的关系,以获得既提高硅能量密度和又保证足够的体积膨

胀缓冲空间,但是纳米硅的沉积过程实际是硅烷的脱氢过程,硅烷解离后生成si和h2,而si原子上的旋空键与沉积过程中的游离h会形成新的si-h键,所述活性氢指的就是si-h键中可以解离出来的氢,所述非活性氢是指si-h键中不能解离出来的氢,由于si-h键很容易形成-oh结尾,该-oh官能团在电解液中很容易和电解液中游离的h反应,生成水,进而水和电解液添加剂中的六氟磷酸锂发生反应,消耗六氟磷酸锂,同时生成的氢氟酸会和活性硅反应,造成硅的不可逆消耗。本技术通过将所述硅碳材料中的活性氢的含量控制在合适的范围,可以减少硅表面-oh官能团与电解液的副反应,提高锂离子电池的长期循环稳定性。

11.所述混合气体中氢气的体积百分含量x与测试方法有关,本技术中的x值需要在特定的测试方法下得到:用2.5ml气体进样针,从所述反应瓶内抽取1ml 混合气体进行gc-tcd测试,测试设备为aglient 7890a,进样口温度为150℃,采用恒流模式分流,载气为氦气,色谱柱流速为8ml/min,分流比为2:1,检测器温度为200℃,参比流量为30ml/min,尾吹气流为4ml/min;测试原理为采用气相色谱法,当样品进入到色谱柱中运行时,组分就在两相间进行反复多次分配,由于固定相对各组分的吸附能力不同,经过一定的柱长后,各组分便彼此分离,按流出顺序离开色谱柱进入检测器被检测,在记录器上绘制出各组分的的色谱峰流出曲线。通过测试峰面积,采用外标法定量,即可确定各组分的体积分数,进而可以得到混合气体中氢气的体积百分含量x。

12.在其中一些实施例中,所述锂离子电池满足:2%≤x≤15%。此时,具有较好的循环性能。

13.在其中一些实施例中,在所述硅碳材料中,所述活性氢的质量yμg与所述氢元素的质量百分含量a%的比值为z,z=y/a,满足:2%≤z≤30%。若所述活性氢的质量与所述氢元素的质量的比值过大,则说明硅颗粒表面具有较多的

ꢀ‑

oh,该-oh会和电解液中的游离h反应,生成水,进而与电解液中的锂盐添加剂反应,生成氢氟酸,进一步与硅反应,造成活性硅的损失,恶化电性能。

14.在其中一些实施例中,所述锂离子电池满足:3%≤z≤22%。此时,将所述硅碳材料中的活性氢的质量与氢元素的质量的比值进一步控制在合适的范围,利于提高锂离子电池的循环性能。

15.在其中一些实施例中,基于所述硅碳材料的质量,所述氢元素的质量百分含量为a%,且0.5≤a≤3。

16.在其中一些实施例中,在所述硅碳材料中,硅元素的质量百分含量为b%, b的取值范围满足:10≤b≤90;在所述硅碳材料中,所述氢元素的质量百分含量a%与所述硅元素的质量百分含量b%的比值为a/b,满足:0.001≤a/b≤0.5。虽然增加硅元素的含量对产气的影响不是很大,所述产气的量即为取0.5g所述硅碳材料置于36ml的反应瓶中,在70℃条件下反应48h以使所述si-h键中的活性氢解离成氢气的量,但是过多的硅含量会导致体积膨胀的加剧,不利于提高循环性能。

17.在其中一些实施例中,所述锂离子电池满足以下条件的至少一者:(1)45 ≤b≤52;(2)0.01≤a/b≤0.05。此时,硅含量比例合适,且所述氢元素与所述硅元素的质量比也在合适的范围,利于进一步提高锂离子电池的循环性能。

18.在其中一些实施例中,在所述硅碳材料中,碳元素的质量百分含量为c%,满足:10≤c≤80;在所述硅碳材料中,所述碳元素的质量百分含量c%与所述硅元素的质量百分含

量b%的比值为c/b,满足:0.1≤c/b≤8。碳元素的含量较少时,不利于为硅颗粒的膨胀提供足够的缓冲空间,进而导致循环性能恶化;合适的碳硅比利于提高锂离子电池的循环性能以及膨胀性能。

19.在其中一些实施例中,满足:40≤c≤55;且满足:0.8≤c/b≤1.2。此时,可以进一步提升锂离子电池的循环性能以及抑制膨胀。

20.在其中一些实施例中,所述硅碳材料中氧元素的质量百分含量为e%,满足: 0.1≤e≤10。合适的氧元素的含量利于提高锂离子电池的首圈库伦效率(首效),过多的氧含量会消耗活性锂,形成惰性相,即会恶化首效。

21.在其中一些实施例中,所述锂离子电池满足:0.2≤e≤6。此时,锂离子电池具有较高的首效。

22.在其中一些实施例中,在所述硅碳材料中,所述活性氢的质量yμg与所述锂离子电池中六氟磷酸锂的质量百分含量d%的比值为y/(d%),满足:0.075 ≤y/(d%)≤55。六氟磷酸锂作为正负极锂离子的桥梁,合适含量的六氟磷酸锂利于改善锂离子传输动力学,改善倍率性能,同时丰富的锂盐可保证桥梁作用,保持循环性能。

23.在其中一些实施例中,所述锂离子电池满足以下条件的至少一者:(1)5 ≤d≤40;(2)0.5≤y/(d%)≤8。此时,可以获得较好的循环性能和倍率性能。

24.第二方面,本技术提供了上述锂离子电池的制备方法,尤其是所述锂离子电池内的所述硅碳材料的制备方法,至少包括以下步骤:

25.(1)获取多孔碳骨架:孔体积为0.5~1g/cc,其中,微孔和介孔的孔体积为75~90%;

26.(2)将所述多孔碳骨架进行硅烷沉积反应,得到中间产物;

27.(3)将所述中间产物进行钝化反应,即可得到所述硅碳材料。

28.在其中一些实施例中,步骤(2)中,所述硅烷沉积反应的条件包括:在 400~1000℃条件下,通入体积含量为10~35%的硅烷气体,其他气体成分为惰性气体,反应时间5~15h。

29.在其中一些实施例中,步骤(3)中,所述钝化反应的条件包括:在45~205℃条件下,通入体积含量为5~30%的氧气,其他气体成分为惰性气体,反应时间 5~15h。其中,步骤(2)和步骤(3)中的惰性气体可以是氮气、氩气、氦气中的一种或者其组合。

30.本技术通过将硅烷沉积在具有特殊孔结构的多孔碳中,获得多孔硅碳复合物(即硅碳材料),特别的是,通过控制硅烷沉积反应的工艺条件以及沉积后的钝化过程,用以将该多孔硅碳复合物的氢元素含量控制在一定范围内,si-h 键很容易形成-oh结尾,通过降低硅表面-oh官能团与电解液的副反应,用以提高锂离子电池的长期循环稳定性。

31.第三方面,本技术提供了一种电子设备,所述电子设备含有上述任意一种锂离子电池或者上述任意一种制备方法制备得到的锂离子电池。

32.本技术一些实施例提供的技术方案带来的有益效果至少包括:通过将所述硅碳材料中的活性氢的含量控制在合适的范围,可以减少硅碳材料表面-oh官能团与电解液的副反应,提高锂离子电池的长期循环稳定性,同时,控制所述硅碳材料中硅元素、碳元素以及氧元素的含量在合适的范围,利于提升循环性能,降低膨胀,改善倍率性能以及提高首效。

具体实施方式

33.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

34.为了简便,本技术仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

35.在具体实施方式及权利要求书中,由术语“中的至少一者”、“中的至少一个”、“中的至少一种”或其他相似术语所连接的项目的列表可意味着所列项目的任何组合。例如,如果列出项目a及b,那么短语“a及b中的至少一者”意味着仅a;仅b;或a及b。在另一实例中,如果列出项目a、b及c,那么短语“a、b及c中的至少一者”意味着仅a;或仅b;仅c;a及b(排除 c);a及c(排除b);b及c(排除a);或a、b及c的全部。

36.在最初的产业化中,通过将纳米硅均匀的分散在石墨或其他碳相中,以期通过石墨和碳来缓冲硅的体积膨胀,但石墨和碳的弹性有限,无法有效缓冲硅的膨胀应力,尽管在硬壳的圆柱电池取得了应用,但无法在软包电池中应用,同时硅的添加量有限,无法有效发挥硅高能量密度的优势。为此,近几年来,研究者设计更为精密的结构,通过引入多孔碳,将纳米硅沉积在多孔碳的孔中,通过调控孔径分布、孔体积和纳米硅尺寸、含量之间的关系,以获得既提高硅能量密度和又保证足够的体积膨胀缓冲空间,从而获得了较传统包埋结构较好的循环性能,但在硅烷沉积过程中,实际是硅烷的脱氢的过程,会形成si-h键,即引入氢元素,当接触到空气中水或接触到水系配方中的水时,很容易形成-oh 结尾,该-oh官能团在电解液中很容易和电解液中游离的h反应,生成水,进而水和电解液添加剂中的六氟磷酸锂发生反应,消耗六氟磷酸锂,同时生成的氢氟酸会和活性硅反应,造成硅的不可逆消耗,恶化循环性能。

37.锂离子电池

38.为了解决上述技术问题,本技术提出了一种锂离子电池,包括正极极片、隔膜、负极极片和电解液。

39.负极极片

40.所述负极极片包括负极集流体以及设置于所述负极集流体至少一个表面上的负极活性材料层,所述负极活性材料层中的负极活性材料包括硅碳材料,所述硅碳材料中含有氢元素,基于所述硅碳材料的质量,所述氢元素的质量百分含量为a%,且0.1≤a≤5。所述硅碳材料中总的h元素含量过大时,表面硅碳材料表面具有较多的游离-oh,不利于提高锂离子电池的循环性能,因此,需要将硅碳材料内部的h元素含量控制在适当的范围内。

41.在一些实施例中,所述硅碳材料中的所述氢元素的质量百分含量为a%,a 的取值范围满足:0.1≤a≤5。

42.示例性地,所述氢元素的质量百分含量a%为0.1%、0.3%、0.5%、0.8%、 1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%或上述任意两个值组成的范围。

43.在一些实施例中,所述硅碳材料中的所述氢元素的质量百分含量为a%,满足:0.5≤a≤3。

44.示例性地,所述氢元素的质量百分含量a%为0.5%、0.6%、0.7%、0.9%、 1%、1.2%、1.4%、1.6%、1.8%、2%、2.2%、2.4%、2.6%、2.8%、3%或上述任意两个值组成的范围。

45.所述氢元素中包括活性氢和非活性氢;取0.5g所述硅碳材料置于36ml的反应瓶中,在70℃条件下反应48h以使所述si-h键中的活性氢解离成氢气,之后获取所述反应瓶中的混合气体,测试得到所述混合气体中氢气体积百分含量为x,所述硅碳材料中的活性氢的质量为yμg;满足:(1)1%≤x≤40%;(2) 46.示例性地,所述混合气体中氢气体积百分含量x为1%、5%、8%、10%、 15%、20%、25%、30%、35%、40%或上述任意两个值组成的范围。

47.在一些实施例中,所述测试的测试方法包括:用2.5ml气体进样针,从所述反应瓶内抽取1ml混合气体进行gc-tcd测试,测试设备为aglient 7890a,进样口温度为150℃,采用恒流模式分流,载气为氦气,色谱柱流速为8ml/min,分流比为2:1,检测器温度为200℃,参比流量为30ml/min,尾吹气流为4ml/min。

48.在一些实施例中,所述混合气体中氢气体积百分含量x满足:2%≤x≤15%。

49.示例性地,所述混合气体中氢气体积百分含量x为2%、4%、6%、8%、10%、 12%、13%、15%或上述任意两个值组成的范围。

50.在一些实施例中,所述硅碳材料中的所述活性氢的质量yμg与所述氢元素的质量百分含量a%的比值为z,z=y/a,满足:2%≤z≤30%。

51.示例性地,所述活性氢的质量yμg与所述氢元素的质量百分含量a%的比值 z为2%、4%、6%、8%、10%、15%、20%、25%、30%或上述任意两个值组成的范围。

52.在一些实施例中,所述硅碳材料中的所述活性氢的质量yμg与所述氢元素的质量百分含量a%的比值为z,z=y/a,满足:3%≤z≤22%。

53.示例性地,所述活性氢的质量与所述氢元素的质量的比值z为3%、5%、 8%、10%、12%、14%、16%、18%、20%、22%或上述任意两个值组成的范围。

54.在一些实施例中,所述硅碳材料中硅元素的质量百分含量为b%,b的取值范围满足:10≤b≤90;

55.所述硅碳材料中的所述氢元素的质量百分含量a%与所述硅元素的质量百分含量b%的比值为a/b,满足:0.001≤a/b≤0.5。

56.示例性地,所述硅元素的质量百分含量b%为10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或上述任意两个值组成的范围。

57.示例性地,所述氢元素的质量百分含量a%与所述硅元素的质量百分含量 b%的比值a/b为0.001、0.01、0.1、0.2、0.3、0.4、0.5或上述任意两个值组成的范围。

58.在一些实施例中,所述硅碳材料中硅元素的质量百分含量中的b以及所述氢元素的质量百分含量a%与所述硅元素的质量百分含量b%的比值a/b满足以下条件的至少一者:

59.(1)45≤b≤52;

60.(2)0.01≤a/b≤0.05。

61.示例性地,所述硅元素的质量百分含量b%为45%、46%、47%、48%、49%、 50%、51%、52%或上述任意两个值组成的范围。

62.示例性地,所述氢元素的质量百分含量a%与所述硅元素的质量百分含量 b%的比值a/b为0.01、0.02、0.03、0.04、0.05或上述任意两个值组成的范围。

63.在一些实施例中,所述硅碳材料中碳元素的质量百分含量为c%,c的取值范围满足:10≤c≤80;所述硅碳材料中所述碳元素的质量百分含量c%与所述硅元素的质量百分含量b%的比值为c/b,满足:0.1≤c/b≤8。

64.示例性地,所述碳元素的质量百分含量c%为10%、15%、20%、25%、30%、 35%、40%、45%、50%、55%、60%、65%、70%、75%、80%或上述任意两个值组成的范围。

65.示例性地,所述碳元素的质量百分含量c%与所述硅元素的质量百分含量b%的比值c/b为0.1、0.5、1、3、5、8或上述任意两个值组成的范围。

66.在一些实施例中,满足:40≤c≤55;且满足:0.8≤c/b≤1.2。

67.示例性地,所述碳元素的质量百分含量c%为40%、45%、50%、55%或上述任意两个值组成的范围。

68.示例性地,所述碳元素的质量百分含量c%与所述硅元素的质量百分含量 b%的比值c/b为0.8、0.9、1、1.1、1.2或上述任意两个值组成的范围。

69.在一些实施例中,所述硅碳材料中氧元素的质量百分含量为e%,满足:0.1 ≤e≤10。

70.示例性地,所述氧元素的质量百分含量e%为0.1%、1%、2%、4%、6%、 8%、10%或上述任意两个值组成的范围。

71.在一些实施例中,所述硅碳材料中氧元素的质量百分含量为e%,满足:0.2 ≤e≤6。

72.示例性地,所述氧元素的质量百分含量e%为0.2%、0.4%、0.6%、0.8%、 1%、2%、3%、4%、5%、6%或上述任意两个值组成的范围。

73.在一些实施例中,所述硅碳材料中的所述活性氢的质量y与所述锂离子电池中六氟磷酸锂的质量百分含量d%的比值为y/(d%),满足:0.075≤y/(d%) ≤55。

74.示例性地,所述活性氢的质量y与所述锂离子电池中六氟磷酸锂的质量百分含量d%的比值y/(d%)为0.075、0.1、1、5、10、20、30、40、50、55或上述任意两个值组成的范围。

75.在一些实施例中,所述硅碳材料中的所述活性氢的质量y与所述锂离子电池中六氟磷酸锂的质量百分含量d%满足以下条件的至少一者:

76.(1)5≤d≤40;(2)0.5≤y/(d%)≤8。

77.示例性地,所述六氟磷酸锂的质量百分含量d%为5%、10%、15%、20%、25%、30%、35%、40%或上述任意两个值组成的范围。

78.示例性地,所述活性氢的质量y与所述六氟磷酸锂的质量百分含量d%的比值y/(d%)为0.5、0.8、1、3、5、7、8或上述任意两个值组成的范围。

79.所述硅碳材料的制备方法:

80.(1)获取多孔碳骨架:孔体积为0.5~1g/cc,其中,微孔和介孔的孔体积为75~

90%;

81.(2)将所述多孔碳骨架进行硅烷沉积反应,得到中间产物;

82.所述硅烷沉积反应的条件包括:在400~1000℃条件下,通入体积含量为 10~35%的硅烷气体,其他气体成分为惰性气体,反应时间5~15h。

83.(3)将所述中间产物进行钝化反应,即可得到所述硅碳材料。

84.所述钝化反应的条件包括:在45~205℃条件下,通入体积含量为5~30%的氧气,其他气体成分为惰性气体,反应时间5~15h,即得。

85.所述负极集流体可以使用金属箔材或多孔金属板等材料,例如使用铜,镍,钛或铁等金属或它们的合金的箔材或多孔板,如铜箔。

86.负极极片可以按照本领域常规方法制备。

87.示例性地,将石墨、制备得到的所述硅碳材料、导电剂(导电碳黑,将石墨、制备得到的所述硅碳材料、导电剂(导电碳黑,)和粘结剂paa按照约70%:15%:5%:10%的重量比混合,加入适量的水,在固体含量为约55wt%~70wt%下捏合,加入适量的水,调节浆料的粘度为约 4000~6000pa

·

s,制成负极浆料,将制得的负极浆料涂布在负极集流体铜箔上,烘干,冷压,得到负极极片。

88.正极极片

89.正极极片包括正极集流体及设置于正极集流体至少一个表面上的正极活性材料层,所述正极活性材料层中的正极活性材料可选自锂钴氧化物、锂镍氧化物、锂锰氧化物、锂镍锰氧化物、锂镍钴锰氧化物、锂镍钴铝氧化物、磷酸铁锂以及上述化合物添加其他过渡金属或非过渡金属得到的化合物中的一种或几种。

90.示例性地,正极集流体可以使用金属箔材或多孔金属板等材料,例如使用铝、铜、镍、钛或铁等金属或它们的合金的箔材或多孔板,如al(铝)箔。

91.正极极片可以按照本领域常规方法制备。

92.示例性地,将licoo2、导电炭黑和聚偏二氟乙烯(pvdf)按照约95%:2.5%: 2.5%的重量比在n-甲基吡咯烷酮溶剂体系中充分搅拌混合均匀,制得正极浆料,将制得的正极浆料涂布在正极集流体铝箔上,烘干,冷压,得到正极极片。

93.隔离膜

94.对上述隔离膜的种类没有具体的限制,可根据实际需求进行选择。例如,所述隔离膜可以是聚乙烯膜、聚丙烯膜、聚偏氟乙烯膜以及它们的多层复合膜,但不仅限于这些材料。

95.隔离膜可以按照本领域常规方法制备。

96.示例性地,隔离膜基材为8μm厚的聚乙烯(pe),在隔离膜基材的两侧各涂覆2μm氧化铝陶瓷层,最后在涂布了陶瓷层的两侧各涂覆2.5mg的粘结剂聚偏二氟乙烯(pvdf),烘干。

97.电解液

98.上述电解液包括有机溶剂,电解质锂盐(六氟磷酸锂)和添加剂。本发明对其种类不做具体限制,可以根据实际需求进行选择。

99.示例性地,上述有机溶剂包括为碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸二丙酯 (dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)、碳酸丁烯酯(bc)、氟代碳酸乙烯酯(fec)、甲酸甲酯(mf)、乙酸甲酯(ma)、乙酸乙

酯(ea)、乙酸丙酯(pa)、丙酸甲酯(mp)、丙酸乙酯(ep)、丙酸丙酯(pp)、丁酸甲酯(mb)、丁酸乙酯(eb)、1,4-丁内酯(gbl)、环丁砜(sf)、二甲砜 (msm)、甲乙砜(ems)或二乙砜(ese)中的一种或多种,优选为两种以上。

100.上述电解液中还可选地包括其它添加剂,其可以是任意可被用作锂离子二次电池的添加剂,本发明不做具体限制,可以根据实际需求进行选择。作为示例,添加剂可以是碳酸亚乙烯酯(vc)、碳酸乙烯亚乙酯(vec)、丁二腈(sn)、己二腈(and)、1,3-丙烯磺酸内酯(pst)、磺酸酯环状季铵盐、三(三甲基硅烷)磷酸酯(tmsp)或三(三甲基硅烷)硼酸酯(tmsb)中的一种或多种。

101.上述电解液可以按照本领域常规的方法制备。

102.示例性地,在干燥氩气环境下,在碳酸丙烯酯(pc),碳酸乙烯酯(ec),碳酸二乙酯(dec)(质量比1:1:1)混合而成的溶剂中,加入lipf6混合均匀,混合均匀得到电解液,其中,lipf6的质量百分含量为13%。

103.锂离子电池的制备

104.将上述正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,然后卷绕得到裸电芯;将合格裸电芯通过极耳焊接在顶盖上,置于外包装壳中,干燥后注入电解液,经过化成、脱气、切边等工艺流程得到锂离子电池。

105.电子设备

106.本技术的电子备包括本技术的上述任意一种锂离子电池。本技术的电子设备可用于,但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离子电容器等。

107.实施例

108.下述实施例更具体地描述了本发明公开的内容,这些实施例仅仅用于阐述性说明,因为在本发明公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

109.实施例1

110.硅碳材料的制备

111.步骤1、获取多孔碳骨架:孔体积为0.7g/cc,其中,微孔和介孔的孔体积为85%;

112.步骤2、将所述多孔碳骨架进行硅烷沉积反应,得到中间产物;

113.所述硅烷沉积反应的条件包括:在600℃条件下,通入体积含量为20%的硅烷气体,其他气体成分为氮气,反应时间10h。

114.步骤3、将所述中间产物进行钝化反应,即可得到所述硅碳材料。

115.所述钝化反应的条件包括:在100℃条件下,通入体积含量为25%的氧气,其他气体成分为氮气,反应时间10h,即得。

116.扣电测试:

117.将硅碳材料、导电炭黑与聚合物按照质量比80:10:10加去离子水经过搅成浆料,利用刮刀涂成100um厚度的涂层,85℃经过12小时真空干燥箱烘干后,利用在干燥环境中用冲压机切成直径为1cm的圆片,在手套箱中以金属锂片作为对电极,隔离膜选择ceglard复合膜,加入电解液(有机溶剂ec:pc:dec 的质量比=1:1:1,lipf6质量百分含量为13%,基于电解液的质量计算得到) 组装成扣式电池。运用蓝电(land)系列电池测试测试对电池进行充放电测试,测试其充放电性能。

118.测试方法:

119.(1)h元素含量测试

120.称取适量硅碳材料样品,精确到0.001mg,使用上海微谱有机元素分析仪进行测试,型号:美国铂金埃尔默seriesⅱ2400,测试方法为jy/t 0580-2020,按样品测定程序连续进行两次以上平行测定,直到相邻两次结果得到分析误差的要求为止。样品测定后,应再次测定标准物质,若结果偏离仪器操作规程范围,样品应重新测定。样品的氢元素质量百分含量按照以下公式求得:其中e为由校准曲线得到的样品中氢元素的绝对质量,单位为mg,m为样品的称量质量,单位为mg,k为氢元素的当日校准因子。即得氢元素的质量百分含量a%。

121.(2)si元素含量测试

122.取0.1000g硅碳材料放入镍坩埚,加入1.5g koh盖好坩埚盖,马弗炉缓慢升温至400℃,升温程序为2h从室温升温到300℃,2h从300℃升温到400℃,开始降温消解程序结束,取出坩埚;待灼烧后的坩埚冷却至约100℃取出置于 f4烧杯,慢慢加入30ml沸水,浸取1h,用镊子夹取坩埚清洗,体积控制在50ml,过滤至400ml烧杯中转移过程注意控制溶液体积,过滤完成后一次性加入20ml 浓硝酸中和溶液,使溶液呈酸性,待试液冷却至室温后,在不断搅拌下加入固体kcl至饱和,并过量2g,加入10ml氟化钾溶液,加入氟化钾后出现白色沉淀,陈化15min,用中速定量滤纸过滤,每次用8ml氯化钾溶液洗涤烧杯及沉淀,共洗涤三次,取下滤纸放回原烧杯,加20ml氯化钾乙醇溶液,10滴酚酞,用氢氧化钠标准溶液中和残余酸,仔细搅动滤纸及擦洗杯壁直至溶液呈浅红色用玻璃棒尽量将纸浆搅碎,使反应完全向杯内加入200m中和后的沸水(煮沸后加10滴酚酞用氢氧化钠标准溶液中和至微红色用氢氧化钠标准溶液滴定至浅红色为终点,记录滴定消耗体积;硅含量按照以下公式计算得到:ω

si

=(v-v0)

ꢀ×c×

0.0072/m

×

100%,式中:c为氢氧化钠标准溶液浓度,mol/l;v为滴定消耗氢氧化钠标准溶液体积,v0为空白消耗氢氧化钠标准溶液体积;0.0072为 1/4si的摩尔质量;m为试样质量。即得硅元素的质量百分含量b%。

123.(3)o元素含量测试

124.称取适量硅碳材料样品,精确到0.001mg,使用上海微谱有机元素分析仪进行测试,型号:美国铂金埃尔默seriesⅱ2400,测试方法为jy/t 0580-2020,按样品测定程序连续进行两次以上平行测定,直到相邻两次结果得到分析误差的要求为止。样品测定后,应再次测定标准物质,若结果偏离仪器操作规程范围,样品应重新测定。样品的氧元素质量百分含量按照以下公式求得:a=e/m*k,其中e为由校准曲线得到的样品中氢元素的绝对质量,单位为mg,m为样品的称量质量,单位为mg,k为氧元素的当日校准因子。即得氧元素的质量百分含量e%。

125.(4)碳含量测试

126.硅碳材料样品在富氧条件下由高频炉高温加热燃烧使碳、硫氧化成二氧化碳、二氧化硫,该气体经处理后进入相应的吸收池,对相应的红外辐射进行吸收再由探测器转化成对应的信号。此信号由计算机采样,经线性校正后转换成与二氧化碳、二氧化硫浓度成正比的数值,然后把整个分析过程的取值累加,分析结束后,此累加值在计算机中除以重量值,再乘以校正系数,扣除空白,即可获得样品中碳、硫百分含量。利用高频红外碳硫分析仪(上海徳凯hcs-140)进行样品测试。即得碳元素的质量百分含量c%。

127.(5)氢气含量测试

128.用2.5ml气体进样针,从上述西林瓶中抽取1ml上层气体进行gc-tcd测试,测试设备为aglient7890a,进样口温度为150℃,采用恒流模式分流,载气为氦气,色谱柱流速为8ml/min,分流比为2:1,检测器温度为200℃,参比流量为30ml/min,尾吹气流为4ml/min。测试原理为采用气相色谱法,当样品进入到色谱柱中运行时,组分就在两相间进行反复多次分配,由于固定相对各组分的吸附能力不同,经过一定的柱长后,各组分便彼此分离,按流出顺序离开色谱柱进入检测器被检测,在记录器上绘制出各组分的的色谱峰流出曲线。通过测试峰面积,采用外标法定量,即可确定各组分的体积分数。即得混合气体中氢气体积百分含量x。

129.(6)循环性能测试

130.测试温度为25/45℃,以0.7c恒流充电到4.4v,恒压充电到0.025c,静置5分钟后以0.5c放电到3.0v。以此步骤得到的容量为初始容量,进行0.7c充电/0.5c放电进行循环测试,以每一步的容量与初始容量做比值,得到容量衰减曲线。以25℃循环截至到容量保持率为90%的圈数记为电池的室温循环性能,以45℃循环截至到容量保持率为80%的圈数记为电池的高温循环性能,通过比较上述两种情况下的循环圈数比较材料的循环性能。

131.(7)放电倍率测试

132.在25℃下,以0.2c放电到3.0v,静置5min,以0.5c充电到4.45v,恒压充电到0.05c后静置5min,调整放电倍率,分别以0.2c、0.5c、1c、1.5c、2.0c进行放电测试,分别得到放电容量,以每个倍率下得到的容量与0.2c得到的容量对比,通过比较2c与0.2c下的比值比较倍率性能。

133.(8)电池满充膨胀率测试

134.用螺旋千分尺测试半充(50%充电状态(soc))时新鲜电池的厚度,循环至400圈时,电池处于满充(100%soc)状态下,再用螺旋千分尺测试此时电池的厚度,与初始半充(50%soc)时新鲜电池的厚度对比,即可得此时满充(100%soc)电池膨胀率。

135.(9)首圈库伦效率测试

136.将负极材料、导电炭黑与聚合物按照质量比80:10:10加去离子水经过搅成浆料,利用刮刀涂成100um厚度的涂层,85℃经过12小时真空干燥箱烘干后,利用在干燥环境中用冲压机切成直径为1cm的圆片,在手套箱中以金属锂片作为对电极,隔离膜选择ceglard复合膜,加入电解液组装成扣式电池。运用蓝电(land)系列电池测试测试对电池进行充放电测试,测试流程为1、rest4h;2、0.05cdcto5mv;3、50μadcto5mv;4、rest1h;5、10μadcto5mv;6、rest5min;7、0.05cccto2.0v;8、rest5min;9、0.2cdcto5mv;10、rest5min;11、0.2cccto2.0v;12、rest5min;其中第7步的克容量除以第5步的克容量即为

所述负极材料的首圈库伦效率;

137.(10)克容量测试

138.将负极材料、导电炭黑与聚合物按照质量比80:10:10加去离子水经过搅成浆料,利用刮刀涂成100um厚度的涂层,85℃经过12小时真空干燥箱烘干后,利用在干燥环境中用冲压机切成直径为1cm的圆片,在手套箱中以金属锂片作为对电极,隔离膜选择ceglard复合膜,加入电解液组装成扣式电池。运用蓝电(land)系列电池测试测试对电池进行充放电测试,测试流程为1、rest 4h;2、 0.05c dc to 5mv;3、50μa dc to 5mv;4、rest 1h;5、10μa dc to 5mv;6、rest5min;7、0.05c cc to 2.0v;8、rest 5min;9、0.2c dc to 5mv;10、rest 5min;11、 0.2c cc to 2.0v;12、rest 5min;其中第7步的克容量即为所述负极材料的首圈放电克容量。

139.其他实施例与对比例的制备过程均与实施例1相同,与实施例1不同的是,硅碳材料制备过程中的各项参数,具体见表a。

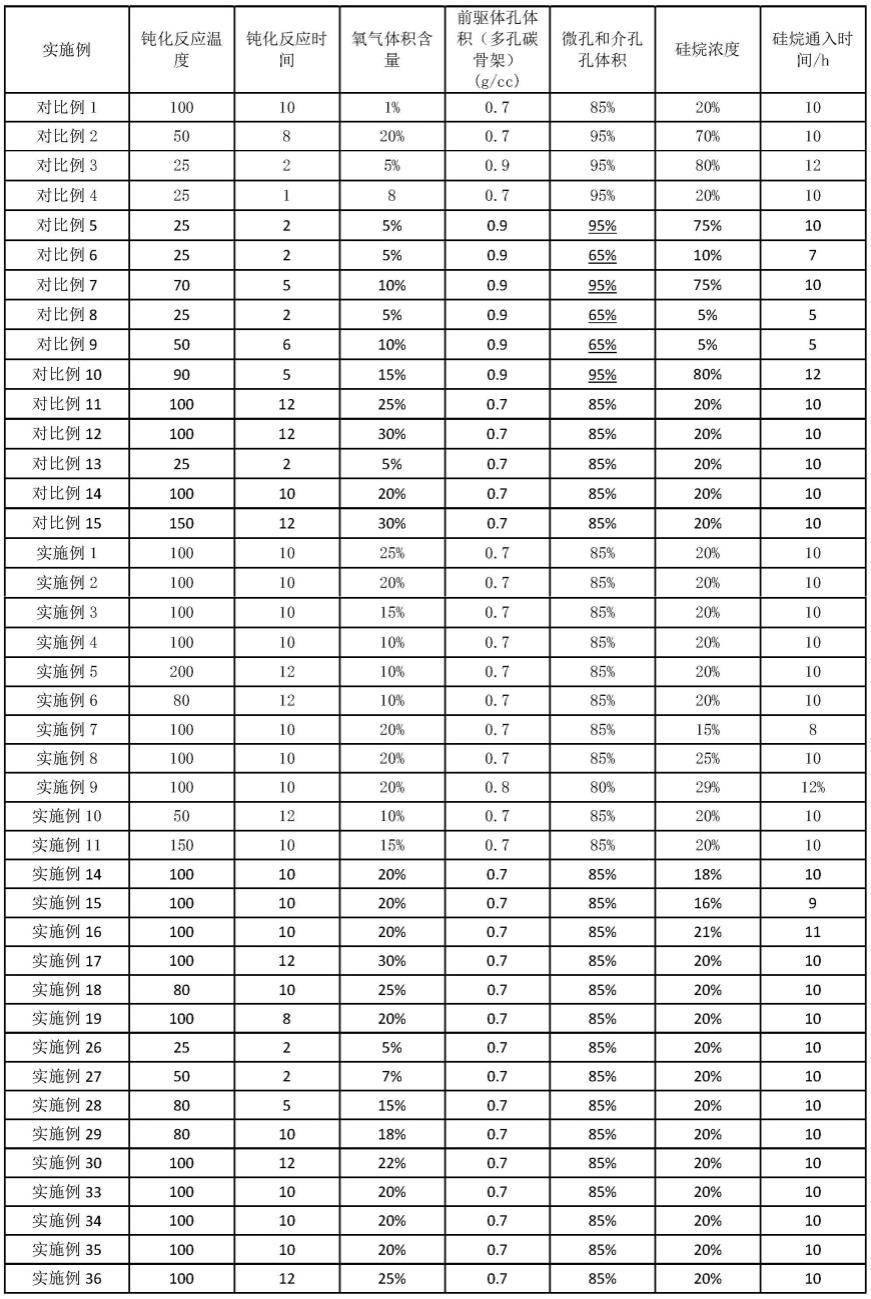

140.表a

[0141][0142][0143]

备注:钝化温度越高、时间越久、氧含量越高,氢含量越低。

[0144]

表1示出了所述硅碳材料中氢元素的质量百分含量a以及活性氢的质量与所述氢元素的质量的比值z对产气的影响,进而对电池性能的影响。其中,实施例与对比例中除所述多孔硅碳材料中h元素质量百分含量a、权利要求1特定测试方法中的可参与反应的氢原子(活性氢)质量y以及其与所述硅碳材料中总的h元素质量的比值z不同之外(具体参见表1),其余参数均相同。其中,可参与反应的氢原子指的是在70℃条件下反应48h解离成氢气的氢原子,活性氢即为可参与反应生成氢气的氢原子。

[0145]

表1

[0146][0147]

实施例1-6和对比例1-2的对比说明了所述多孔硅碳材料中h元素质量百分含量a以及权利要求1所述特定测试方法中的可参与反应的氢原子质量与所述硅碳材料中的h元素质量的比值z对产气的影响,进而对电池性能的影响。实施例1-4和对比例1表明,当增加所述硅碳材料中所述活性氢的质量与总的h 元素的质量的比值z时,按照权利要求1测试出的产气值(即混合气体中氢气的体积百分含量)增加,如实施例4所示,当增加该比值到26%时,产气测试值为18%,表面硅颗粒表面具有较多的-oh,会造成活性硅的损失,对比例1 中,则直接增加该比值到55%,产气达到了44%,极大的恶化了循环性能,对比例1是因为氧气体积含量仅为1%,对表面的钝化不够,导致活性氢过多;实施例2、5、6和对比例2的对比表明:在其他条件一致下,当增加所述多孔硅碳材料中h元素质量百分含量a时,如实施例6所示,当增加到4%时,有18%产气,相比实施例2、5循环性能有所降低,而对比例2则直接增加到8%,对应41%的产气,表面硅材料表面具有较多的-oh,同样极大的恶化了循环性能。

[0148]

表2示出了所述多孔硅碳材料中h元素质量百分含量a和所述硅碳材料中硅元素质量百分含量b,对产气的影响,进而对电池性能的影响。其中,实施例与对比例中除所述多孔硅碳材料中h元素质量百分含量和所述硅碳材料中硅元素质量百分含量不同之外(具体参见表2),其余参数均相同。

[0149]

表2

[0150][0151]

实施例2、7-11和对比例3-4的对比说明了所述多孔硅碳材料中h元素质量百分含量a和所述硅碳材料中硅元素质量百分含量b对产气的影响,进而对电池性能的影响:在其他条件一致下,实施例2、7-9和对比例3表明,当增加所述硅碳材料中硅元素质量百分含量时,其对产气的影响不是很大,随着硅含量的增加,产气略微增加,从实施例2、7-8的对比表明,随着硅含量增加,但硅表面-oh含量接近的情况下,循环性能改善,而进一步增加硅含量时,引入了膨胀对循环性能的影响因素,硅含量范围合适时,可使电池具有较优的循环性能和膨胀性能。

[0152]

表3示出了所述多孔硅碳材料中碳元素质量百分含量c和所述硅碳材料中硅元素质量百分含量b,对电池性能的影响。其中,实施例与对比例中除所述多孔硅碳材料中碳元素质量百分含量和所述硅碳材料中硅元素质量百分含量不同之外(具体参见表3),其余参数均相同。

[0153]

表3

[0154][0155]

备注:*表中扣式电池循环第1圈中放电截至电压为2.0v的放电克容量。

[0156]

实施例2、14-19和对比例5-10的对比说明了所述硅碳材料的碳含量和硅含量对电池性能的影响:如实施例2、14-16所示,在保持碳含量为50%下,当增加所述硅碳材料的硅含量时,更多的硅含量对应着更高的首次可逆容量,同时对应着更高的膨胀,影响循环性能和膨胀性能;实施例2、17-19在保持硅含量均为46%条件下,增加碳含量时,增加的碳含量可以为硅颗粒的膨胀提供有效的缓冲空间,有效的改善了电池的循环、膨胀性能,对比例中

的碳材料含量过高时,此时硅颗粒的膨胀具有很好的缓冲空间,电池获得了较好的循环、膨胀性能,然而较低的硅含量无法有效发挥硅负极高能量密度的优势,而对比例中碳含量较低时,会显著影响电池的循环性能和膨胀性能。

[0157]

表4示出了所述硅碳负极的氧含量e对电池性能的影响。其中实施例和对比例之间除所述硅碳材料的氧含量不同之外(具体参见表4),其余参数均相同。

[0158]

表4

[0159][0160]

实施例2、26-30和对比例11-12的对比说明了所述硅碳材料的氧含量对电池性能的影响:在其他条件一致下,当增加所述硅碳材料的氧含量时,即在纳米硅表面增加了氧含量,增加的氧含量会消耗活性锂,形成惰性相,可有效改善膨胀性能,提高循环寿命,但氧含量过高时会降低首效和循环性能。

[0161]

表5示出了所述锂离子电池中电解液组分中六氟磷酸锂所占质量百分含量 d和所述硅碳材料中的所述活性氢的质量y对电池性能的影响。其中实施例和对比例之间除所述锂离子电池中电解液组分中六氟磷酸锂所占质量百分含量和所述硅碳材料中的所述活性氢的质量y不同之外(具体参见表5),其余参数均相同。

[0162]

表5

[0163][0164]

实施例2、33-38和对比例13-15的对比说明了所述锂离子电池中电解液组分中六氟磷酸锂所占质量百分含量对电池性能的影响:在其他条件一致下,当增加所述六氟磷酸锂所占质量百分含量时,六氟磷酸锂可充分发挥锂盐添加剂的作用,作为正负极锂离子的桥梁,有效改善锂离子传输动力学,改善倍率性能,同时丰富的锂盐可保证桥梁作用,保持

循环性能,但含量过高时,会使电解液粘度增加,锂离子传输动力学下降;实施例2、实施例36-38的对比说明了所述硅碳材料中的活性氢的质量对电池性能的影响,低含量的活性氢有利于改善循环性能。

[0165]

本技术制备的硅碳材料,经过电池性能评估,可以显著提升循环,降低膨胀和改善倍率性能。

[0166]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1