大硅片串式光伏组件加工工艺的制作方法

1.本发明涉及光伏组件技术领域,更具体地说,本发明涉及大硅片串式光伏组件加工工艺。

背景技术:

2.目前,光伏市场主流的硅片尺寸有3种,包括166mm、182mm、210mm。成本是光伏行业发展的关键要素,而从转换效率、单gw设备投资额、产品良率、量产数据,大硅片的优势是明确的。现有的太阳能电池串之间是采用汇流条进行连接的,包括增加的飞线。也就是说,利用汇流条将受光线照射的正面电极与背面电极连接起来形成串联的电路,电池片的正面是受光线照射的区域,由于飞线的存在使整个版型有大量的留白,因此导致了受光面积的减少,不能有效的利用照射在汇流条区域中的光线将焊带设计为相对于入射光具有一定角度的结构,光线入射到汇流条区域会以一定角度反射到组件玻璃与空气界面。玻璃与空气的折射率不同,光线会在界面发生折射和反射,其中玻璃的折射率大于空气,因此,玻璃为相对光密介质,空气为相对光疏介质。而反光汇流条在汇流条表面制备一定的反光结构,通过表面结构的定向反光作用,把入射到汇流条表面的光线反射到玻璃和空气界面,再通过光线在玻璃和空气界面的全反射,把入射光线反射到旁边的电池片表面从而产生额外光生电流,这样就实现了入射光线的再利用。

3.现有的大硅片串式光伏组件中的反光汇流条两面均为平整结构,从而使得反射效率低下。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供大硅片串式光伏组件加工工艺。

5.大硅片串式光伏组件加工工艺,具体加工步骤如下:

6.步骤一:电池片分选:分选外观合格的电池片,将颜色一致、效率相同的电池片分为一块组件所需的数量;

7.步骤二:焊接:将焊带与电池片表面的主栅线焊接使电池片串联,形成电池串;

8.步骤三:对电池串上的焊带进行表面微弧氧化处理,得到预处理焊带;

9.步骤四:将胶粘剂固化至电池串正面的预处理焊带上,辊压,形成凸凹不平的结构;将气态且具有反光功能的金属固化至固态的胶粘剂上,形成反光焊带;

10.步骤五:将若干带有反光焊带的电池串电气连接,形成电池串单元;

11.步骤六:层叠、装框、安装接线盒、测试、包装,得到大硅片串式光伏组件。

12.进一步的,在步骤四中,辊压在胶粘剂表面形成棱镜结构;在步骤四中,胶粘剂的涂胶量为6~8g/m2、固化时间为4~5d;使用真空泵对真空蒸镀机进行抽真空操作,然后将铝材加热至1250℃~1350℃,使气态铝微粒在胶粘剂的表面沉积,再经过冷却形成一层连续而光亮的金属铝层,得到反光焊带;在步骤六中,按顺序铺设玻璃、eva、电池片、eva、背板

后,流入下道工序层压;将层压好的组件用边框组装起来;

13.进一步的,在步骤二中,采用电解液对焊带进行表面微弧氧化处理;电解液按照重量百分比为:0.9~1.1%的硫酸钠、0.16~0.24%的氢氧化钠,其余为去离子水;微弧氧化处理参数:恒定电流密度0.15~0.19a/cm2,频率:500~540hz,占空比:48~52%,处理时间:2~4min;

14.进一步的,在步骤二中,电解液按照重量百分比为:1.0%的硫酸钠、0.20%的氢氧化钠,其余为去离子水;微弧氧化处理参数:恒定电流密度0.17a/cm2,频率:520hz,占空比:50%,处理时间:3min;

15.进一步的,在步骤四中,所述胶粘剂按照重量百分比为:32~38%的甲苯二异氰酸酯、5.6~6.6%的2,2-二羟甲基丙酸、3.6~4.6%的1,4-丁二醇、2.4~3.4%的三羟甲基丙烷、0.9~1.1%的环氧树脂、0.08~0.12%的聚酰胺树脂、0.6~1.0%的硅烷偶联剂、1.4~1.6%的磺酸盐扩链剂、0.6~1.0%的聚乳酸、8.3~8.9%的二氯甲烷、0.4~0.8%的纳米氧化锌,其余为聚醚二元醇;所述胶粘剂的制备方法,具体包括以下步骤:

16.s1:按照上述重量份比,称取甲苯二异氰酸酯、2,2-二羟甲基丙酸、1,4-丁二醇、三羟甲基丙烷、环氧树脂、聚酰胺树脂、硅烷偶联剂、磺酸盐扩链剂、聚乳酸、二氯甲烷、纳米氧化锌、聚醚二元醇;

17.s2:将步骤s1中的聚乳酸加入到二氯甲烷中,搅拌处理50~60分钟,再加入步骤s1中的纳米氧化锌,搅拌处理10~14小时,得到混合料a;

18.s3:将步骤s1中的甲苯二异氰酸酯、聚醚二元醇进行共混搅拌处理30~40分钟;再加入2,2-二羟甲基丙酸、1,4-丁二醇、三羟甲基丙烷、硅烷偶联剂、磺酸盐扩链剂,进行共混超声处理50~60分钟,得到混合料b;

19.s4:将步骤s1中的环氧树脂、聚酰胺树脂和步骤s2中的混合料a加入到混合料b中,共混超声处理30~40分钟,得到胶粘剂。

20.进一步的,所述硅烷偶联剂为kh-550、kh-560、kh-570中的一种;所述聚醚二元醇为peg2000、peg3000、peg4000中一种或多种复配制成。

21.进一步的,所述胶粘剂按照重量百分比为:32%的甲苯二异氰酸酯、5.6%的2,2-二羟甲基丙酸、3.6%的1,4-丁二醇、2.4%的三羟甲基丙烷、0.9%的环氧树脂、0.08%的聚酰胺树脂、0.6%的硅烷偶联剂、1.4%的磺酸盐扩链剂、0.6%的聚乳酸、8.3%的二氯甲烷、0.4%的纳米氧化锌,其余为聚醚二元醇。

22.进一步的,所述胶粘剂按照重量百分比为:35%的甲苯二异氰酸酯、6.1%的2,2-二羟甲基丙酸、4.1%的1,4-丁二醇、2.9%的三羟甲基丙烷、1.0%的环氧树脂、0.10%的聚酰胺树脂、0.8%的硅烷偶联剂、1.5%的磺酸盐扩链剂、0.8%的聚乳酸、8.6%的二氯甲烷、0.6%的纳米氧化锌,其余为聚醚二元醇。

23.进一步的,在步骤s2中,搅拌转速为600~800r/min;在步骤s3中,搅拌转速为120~180r/min,超声频率为1.5~1.7mhz,超声功率为400~500w;在步骤s4中,超声频率为40~60khz,超声功率为900~1000w。

24.进一步的,在步骤s2中,搅拌转速为700r/min;在步骤s3中,搅拌转速为150r/min,超声频率为1.6mhz,超声功率为450w;在步骤s4中,超声频率为50khz,超声功率为950w。

25.本发明的技术效果和优点:

26.1、采用本发明的加工工艺加工出的大硅片串式光伏组件,光源利用率高,使得发电效率更高,同时可有效保证发光焊带的剥离强度,进而加强放光焊带的稳定性;在步骤一中,对电池片进行分选处理,可有效保证电池片的稳定性和均一性,进而保证后续串式光伏组件的稳定性;在步骤二中,将焊带与电池片的主栅线焊接将电池片进行串联在一起,形成电池串;在步骤三中,对焊带进行表面微弧氧化处理,可有效在焊带表面制成微弧氧化涂层,对焊带表面进行防护处理;在步骤四中,将胶粘剂固化在预处理焊带上,可有效对焊带进行胶黏预处理,便于后续对焊带表面的辊压造型处理,通过胶粘剂在焊带表面形成凸凹不平的棱镜结构,然后在凸凹不平的棱镜结构表面制成金属铝层,形成反光焊带,反光焊带以光源补偿和光源最大化利用为方向,改变了现有太阳能发电光源补偿问题,合理充分最大化利用光源,从而增大太阳能发电电池片光照强度和面积,减少受外部光源限制而带来的转换效率损耗;折射型反光焊带利用、吸收、折射、反光原理,可以将单一的光源放大反射为多道光源,并以独特的方式折射为180

°

分散到电池片表面,形成有力的光源补偿以此获得更高的转换效率;在步骤五中,将若干带有反光焊带的电池串电气连接,形成电池串单元;在步骤六中,对电池串单元进行层叠、装框、安装接线盒、测试、包装,形成大硅片串式光伏组件;

27.2、本发明中的微弧氧化涂层从合金表面原位向内和向外生长,与基底相邻的微弧氧化涂层的内层是致密层,可有效抑制腐蚀;微弧氧化涂层外层具有微孔和裂缝,胶粘剂涂覆在预处理焊带的微弧氧化涂层上,胶粘剂可有效进入到微弧氧化涂层内部,加强胶粘剂与微弧氧化涂层的结合效果,抗剥离强度更高;在胶粘剂中添加环氧树脂,环氧树脂的加入,使得聚氨酯胶粘剂中合成了硬段含有环氧基团且耐水解性和粘附性能得到改善的水性聚氨酯胶粘剂;可有效提高胶粘剂的粘接性能和耐水性能最佳;聚酰胺树脂的加入,聚酰胺树脂可用作环氧树脂的固化剂,可使环氧树脂具有极好的粘结性、挠曲性、韧性、抗化学品性、抗湿性及表面光洁性,进而加强胶粘剂固化后的结构稳定性;硅烷偶联剂的使用,可有效对聚氨酯进行改性处理,进一步加强胶粘剂的稳定性;聚乳酸溶解到二氯甲烷中,再加入纳米氧化锌进行搅拌处理,再加入到胶粘剂中,纳米氧化锌填充了微弧氧化涂层和胶粘剂固化后的多孔结构,进而提升了微弧氧化涂层和胶粘剂的耐腐蚀性;纳米氧化锌的添加改变了微弧氧化涂层和胶粘剂的表面形貌结构,胶粘剂固化表面的孔径减小,而且孔分布更加密集,表面结构更加致密,进而有效加强镀铝加工的均匀性和细腻性,进而保证反光效果。

具体实施方式

28.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1:

30.本发明提供了大硅片串式光伏组件加工工艺,具体加工步骤如下:

31.步骤一:电池片分选:分选外观合格的电池片,将颜色一致、效率相同的电池片分为一块组件所需的数量;

32.步骤二:焊接:将焊带与电池片表面的主栅线焊接使电池片串联,形成电池串;

33.步骤三:对电池串上的焊带进行表面微弧氧化处理,采用电解液对焊带进行表面微弧氧化处理;电解液按照重量百分比为:0.9%的硫酸钠、0.16%的氢氧化钠,其余为去离子水;微弧氧化处理参数:恒定电流密度0.15a/cm2,频率:500hz,占空比:48%,处理时间:2min;得到预处理焊带;

34.步骤四:将胶粘剂固化至电池串正面的预处理焊带上,胶粘剂的涂胶量为7g/m2、固化时间为5d,辊压在胶粘剂表面形成棱镜结构;使用真空泵对真空蒸镀机进行抽真空操作,然后将铝材加热至1300℃,使气态铝微粒在胶粘剂的表面沉积,再经过冷却形成一层连续而光亮的金属铝层,得到反光焊带;所述胶粘剂按照重量百分比为:32%的甲苯二异氰酸酯、5.6%的2,2-二羟甲基丙酸、3.6%的1,4-丁二醇、2.4%的三羟甲基丙烷、0.9%的环氧树脂、0.08%的聚酰胺树脂、0.6%的硅烷偶联剂、1.4%的磺酸盐扩链剂、0.6%的聚乳酸、8.3%的二氯甲烷、0.4%的纳米氧化锌,其余为聚醚二元醇;所述胶粘剂的制备方法,具体包括以下步骤:

35.s1:按照上述重量份比,称取甲苯二异氰酸酯、2,2-二羟甲基丙酸、1,4-丁二醇、三羟甲基丙烷、环氧树脂、聚酰胺树脂、硅烷偶联剂、磺酸盐扩链剂、聚乳酸、二氯甲烷、纳米氧化锌、聚醚二元醇;

36.s2:将步骤s1中的聚乳酸加入到二氯甲烷中,搅拌处理55分钟,再加入步骤s1中的纳米氧化锌,搅拌处理12小时,得到混合料a;搅拌转速为600r/min;

37.s3:将步骤s1中的甲苯二异氰酸酯、聚醚二元醇进行共混搅拌处理35分钟;再加入2,2-二羟甲基丙酸、1,4-丁二醇、三羟甲基丙烷、硅烷偶联剂、磺酸盐扩链剂,进行共混超声处理55分钟,得到混合料b;搅拌转速为120r/min,超声频率为1.5mhz,超声功率为400w;

38.s4:将步骤s1中的环氧树脂、聚酰胺树脂和步骤s2中的混合料a加入到混合料b中,共混超声处理35分钟,得到胶粘剂;超声频率为40khz,超声功率为900w;

39.步骤五:将若干带有反光焊带的电池串电气连接,形成电池串单元;

40.步骤六:按顺序铺设玻璃、eva、电池片、eva、背板后,流入下道工序层压;将层压好的组件用边框组装起来;安装接线盒、测试、包装。

41.所述硅烷偶联剂为kh-550;所述聚醚二元醇为peg2000。

42.实施例2:

43.与实施例1不同的是,在步骤二中,电解液按照重量百分比为:1.1%的硫酸钠、0.24%的氢氧化钠,其余为去离子水;微弧氧化处理参数:恒定电流密度0.19a/cm2,频率:540hz,占空比:52%,处理时间:4min;在步骤s2中,搅拌转速为800r/min;在步骤s3中,搅拌转速为180r/min,超声频率为1.7mhz,超声功率为500w;在步骤s4中,超声频率为60khz,超声功率为1000w。

44.实施例3:

45.与实施例1-2均不同的是,在步骤二中,电解液按照重量百分比为:1.0%的硫酸钠、0.20%的氢氧化钠,其余为去离子水;微弧氧化处理参数:恒定电流密度0.17a/cm2,频率:520hz,占空比:50%,处理时间:3min;在步骤s2中,搅拌转速为700r/min;在步骤s3中,搅拌转速为150r/min,超声频率为1.6mhz,超声功率为450w;在步骤s4中,超声频率为50khz,超声功率为950w。

46.实施例4:

47.与实施例3不同的是,所述胶粘剂按照重量百分比为:38%的甲苯二异氰酸酯、6.6%的2,2-二羟甲基丙酸、4.6%的1,4-丁二醇、3.4%的三羟甲基丙烷、1.1%的环氧树脂、0.12%的聚酰胺树脂、1.0%的硅烷偶联剂、1.6%的磺酸盐扩链剂、1.0%的聚乳酸、8.9%的二氯甲烷、0.8%的纳米氧化锌,其余为聚醚二元醇。

48.实施例5:

49.与实施例3不同的是,所述胶粘剂按照重量百分比为:35%的甲苯二异氰酸酯、6.1%的2,2-二羟甲基丙酸、4.1%的1,4-丁二醇、2.9%的三羟甲基丙烷、1.0%的环氧树脂、0.10%的聚酰胺树脂、0.8%的硅烷偶联剂、1.5%的磺酸盐扩链剂、0.8%的聚乳酸、8.6%的二氯甲烷、0.6%的纳米氧化锌,其余为聚醚二元醇。

50.对比例1:

51.与实施例5不同的是:没有进行辊压处理。

52.对比例2:

53.与实施例5不同的是:没有步骤三中的操作。

54.对比例3:

55.与实施例5不同的是:胶粘剂中没有聚乳酸、二氯甲烷和纳米氧化锌。

56.对比例4:

57.与实施例5不同的是:在步骤s2中,直接将胶粘剂的全部原料进行共混搅拌处理2~3小时,得到胶粘剂。

58.以上原料中的来源如下:焊带采购自苏州铂尼德光伏科技有限公司的无铅涂锡铜带;硫酸钠采购自西格玛奥德里奇(上海)贸易有限公司、货号:v900052;氢氧化钠采购自武汉吉鑫益邦生物科技有限公司、货号:r031;甲苯二异氰酸酯采购自湖北鑫鸣泰化学有限公司、级别:工业级;2,2-二羟甲基丙酸采购自泰安市江舟生物科技有限公司、货号:111;1,4-丁二醇采购自西格玛奥德里奇(上海)贸易有限公司、货号:v900243;三羟甲基丙烷采购自上海源叶生物科技有限公司、货号:s50717;环氧树脂采购自济南创世化工有限公司的环氧树脂e51、纯度99%;聚酰胺树脂采购自湖北日升昌新材料科技有限公司、货号:63428-84-2;硅烷偶联剂kh-550采购自武汉普洛夫生物科技有限公司、货号:0002;磺酸盐扩链剂采购自湖北鑫润德化工有限公司的aas盐/水性聚氨酯磺酸盐扩链剂(34730-59-1)、纯度50%;聚乳酸采购自西格玛奥德里奇(上海)贸易有限公司、货号:38534;二氯甲烷采购自西格玛奥德里奇(上海)贸易有限公司、货号:phr1557;纳米氧化锌采购自(克拉玛尔)上海谱振生物科技有限公司;聚醚二元醇peg2000采购自重庆睿雅生物科技有限公司的聚乙二醇peg2000(25322-68-3)、货号:25322-68-3;

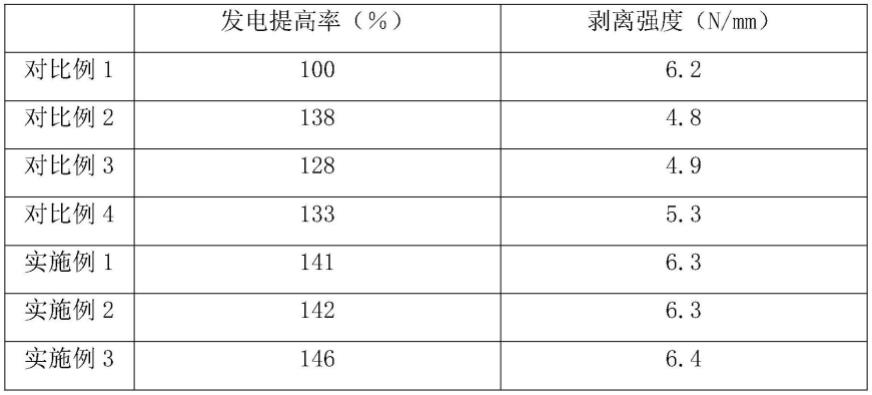

59.对本发明中实施例和对比例中的大硅片串式光伏组件进行检测,(1)对实施例和对比例中的大硅片串式光伏组件在相同环境下进行发电量检测,以对比例1中的大硅片串式光伏组件发电量为基数(100%)计算实施例和对比例的发电提高率;(2)按照gb/t2791-1995标准对实施例和对比例中的反光焊带进行测定t型剥离强度,得到的结果如表一所示:

60.表一:

[0061][0062][0063]

由上表可知:本发明的加工工艺加工出的大硅片串式光伏组件,光源利用率高,使得发电效率更高,同时可有效保证发光焊带的剥离强度,进而加强放光焊带的稳定性。

[0064]

本发明在步骤一中,对电池片进行分选处理,可有效保证电池片的稳定性和均一性,进而保证后续串式光伏组件的稳定性;在步骤二中,将焊带与电池片的主栅线焊接将电池片进行串联在一起,形成电池串;在步骤三中,对焊带进行表面微弧氧化处理,可有效在焊带表面制成微弧氧化涂层,对焊带表面进行防护处理;在步骤四中,将胶粘剂固化在预处理焊带上,可有效对焊带进行胶黏预处理,便于后续对焊带表面的辊压造型处理,通过胶粘剂在焊带表面形成凸凹不平的棱镜结构,然后在凸凹不平的棱镜结构表面制成金属铝层,形成反光焊带,反光焊带以光源补偿和光源最大化利用为方向,改变了现有太阳能发电光源补偿问题,合理充分最大化利用光源,从而增大太阳能发电电池片光照强度和面积,减少受外部光源限制而带来的转换效率损耗;折射型反光焊带利用、吸收、折射、反光原理,可以将单一的光源放大反射为多道光源,并以独特的方式折射为180

°

分散到电池片表面,形成有力的光源补偿以此获得更高的转换效率;在步骤五中,将若干带有反光焊带的电池串电气连接,形成电池串单元;在步骤六中,对电池串单元进行层叠、装框、安装接线盒、测试、包装,形成大硅片串式光伏组件;微弧氧化涂层从合金表面原位向内和向外生长,与基底相邻的微弧氧化涂层的内层是致密层,可有效抑制腐蚀;微弧氧化涂层外层具有微孔和裂缝,胶粘剂涂覆在预处理焊带的微弧氧化涂层上,胶粘剂可有效进入到微弧氧化涂层内部,加强胶粘剂与微弧氧化涂层的结合效果,抗剥离强度更高;甲苯二异氰酸酯与聚醚多元醇的配合工作,可有效为聚氨酯材料提供基础原料,保证聚氨酯材料的正常合成,再加入2,2-二羟甲基丙酸、1,4-丁二醇、三羟甲基丙烷可有效保证聚氨酯胶粘剂的稳定性和粘结强度;在胶粘剂中添加环氧树脂,环氧树脂的加入,使得聚氨酯胶粘剂中合成了硬段含有环氧基团且耐水解性和粘附性能得到改善的水性聚氨酯胶粘剂;可有效提高胶粘剂的粘接性能和耐水性能最佳;聚酰胺树脂的加入,聚酰胺树脂可用作环氧树脂的固化剂,可使环氧树脂具有极好的粘结性、挠曲性、韧性、抗化学品性、抗湿性及表面光洁性,进而加强胶粘剂固化后的结构稳定性;硅烷偶联剂的使用,可有效对聚氨酯进行改性处理,进一步加强胶粘剂的稳定

性;聚乳酸溶解到二氯甲烷中,再加入纳米氧化锌进行搅拌处理,再加入到胶粘剂中,纳米氧化锌填充了微弧氧化涂层和胶粘剂固化后的多孔结构,进而提升了微弧氧化涂层和胶粘剂的耐腐蚀性;纳米氧化锌的添加改变了微弧氧化涂层和胶粘剂的表面形貌结构,胶粘剂固化表面的孔径减小,而且孔分布更加密集,表面结构更加致密,进而有效加强镀铝加工的均匀性和细腻性,进而保证反光效果。

[0065]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1