一种提高石墨双极板抗腐蚀性的方法与流程

1.本发明属于储能技术领域,具体涉及一种液流电池双极板的表面处理方法。

背景技术:

2.全钒液流电池(vanadium flow battery,vfb)是以钒离子溶液为正负极活性物质的蓄电池,具有使用寿命长、响应速度快、无交叉污染、可深度放电、易于增减电池功率和容量等一系列优点。全钒液流电池在风电、光伏发电、电网调峰等领域有着极其良好的应用前景。全钒液流电池通常是以硫酸为支持电解质,当电池充电时,正极电解液中的vo

2+

被氧化为vo

2+

,电解液的颜色逐渐由蓝色变成黄色;负极电解液中的v

3+

被还原成v

2+

,电解液逐渐由墨绿色变为紫色;与之相反,当电池放电时正极电解液中的vo

2+

得到电子被还原为vo

2+

,负极电解液中的v

2+

失去电子被氧化成v

3+

。在充放电过程中,正负极电解液通过阳离子交换膜进行质子交换。

3.全钒液流电池电堆的结构是由数节甚至数十节单电池按照压滤机的方式组装而成的。单电池中间是一张离子交换膜,膜的两侧分别有一张电极,然后分别有一张双极板。双极板在电堆中实现单电池之间的联结,隔离相邻单电池间的正、负极电解液,同时收集双极板两侧电极反应所产生的电流。双极板要具有优良的导电性能,还要求双极板与电极之间有较小的接触(界面)电阻。双极板还要有良好的耐酸和耐腐蚀性。在全钒液流电池中,双极板一侧与强氧化剂的正极五价钒离子(vo

2+

)溶液直接接触,另一侧与强还原性的负极二价钒(v

2+

)溶液直接接触。如果石墨板的电阻过大,不仅会增大电池的欧姆内阻,还会增加石墨板表面的化学和电化学腐蚀几率。

4.另外,钒电池在充电时,会发生微量的电解水的副反应(负极产生氢气,正极产生氧气),并且这种副反应是不可避免发生的。尽管采取各种措施,但是总会发生微量的副反应。而且随着钒电池长时间的运行,还会导致电解液中钒离子价态的失衡。研究表明,材料的性能直接影响着产气反应的难易程度;具有高表面积和良好的电子导电性,可以减少材料的产气副反应的发生。因此本发明,通过改善石墨双极板的电子导电性,以及提高负极一侧的析氢过电位,减少电解液对石墨双极板的电化学腐蚀,从而提高了钒液流电池的整体性能。

技术实现要素:

5.针对现有技术的存在的不足之处,本发明的第一个目的是提供一种提高石墨双极板抗腐蚀性的方法。

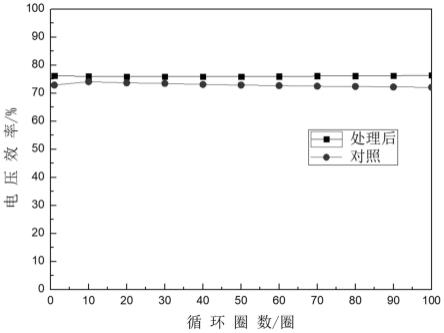

6.本发明的第二个目的是提出所述的方法的制得的石墨双极板。

7.实现本发明上述目的的技术方案为:

8.一种提高石墨双极板抗腐蚀性的方法,包括操作:

9.(1)第一步,对石墨板进行预处理,所述预处理是用硫酸浸泡;

10.(2)第二步,选择石墨板的一面使用涂铋液进行涂铋,所述涂铋液中含有bi2o3;

11.(3)第三步,加压浸溶,加压浸溶的压力为0.1~0.3mpa;

12.(4)第四步,清洗,烘干。

13.第一步中,,使用质量浓度为60%~80%的硫酸,预处理温度为150~170℃,预处理时间为5~10小时。

14.优选地,其第一步中,使用质量浓度为70%的硫酸,预处理温度为150~170℃,预处理时间为8小时,预处理完成后降至室温并冲洗干净。

15.本发明的又一优选技术方案为,第二步中,所述涂铋液中含有质量份数分别为0.2~0.8的bi2o3,60~80的二甘醇,20~40的水,0.2~1.0的氨基酸,所述氨基酸为半胱氨酸和/或胱氨酸,是具有还原性的氨基酸。

16.半胱氨酸具有还原性,氧化铋具有氧化性,半胱氨酸会把氧化铋还原成零价铋,二甘醇具有一定的粘度,容易粘在石墨板上。通过试验进一步优选地,所述涂铋液为0.8份bi2o3、0.8份半胱氨酸分散于65~70份二甘醇、30份水中。

17.其中,第二步中,选择石墨板的一面进行涂铋,涂铋后反应时间为2~4小时,反应温度为10~40℃。

18.其中,第三步中,加压浸溶的时间为6~10小时,加压浸溶的温度为110~140℃。

19.其中,第三步中,将石墨双极板置于蒸汽灭菌器中进行加压浸溶,加压浸溶的温度130℃,压力为0.2mpa,时间为8小时。

20.其中,第四步中,清洗使用的溶剂为乙醇,清洗后的烘干温度为40~65℃。

21.本发明所述的方法制备得到的石墨双极板。

22.本发明的有益效果在于:

23.已知金属bi具有较高的析氢过电位,能够抑制析氢副反应,且无毒。前期试验中,通过在电解液中添加bi离子,发现在全钒液流电池充电时,负极的石墨毡表面生成了bi纳米颗粒,大大提高了负极石墨毡对于二、三价钒离子的氧化还原反应的催化活性。因此本技术方案中试验了用铋修饰石墨双极板的表面。

24.本发明提出的提高石墨双极板抗腐蚀性的方法,制得的双极板具有优异的导电性能,耐化学腐蚀和电化学腐蚀性,并且与电极之间有较低的接触电阻,降低了全钒液流电池的欧姆内阻,提高了液流电池的能量效率和电压效率。

附图说明

25.图1处理后的双极板的电子能谱;

26.图2循环伏安测试对比;

27.图3对比,处理前后的电化学交流阻抗数据(eis)的对比:(a)正极电解液;(b)负极电解液;

28.图4电压效率的对比,

29.图5能量效率的对比。

30.图6组装电堆运行2500小时后拆解对比的双极板照片。

具体实施方式

31.以下实施例用于说明本发明,但不用来限制本发明的范围。

32.为使本发明实施例的目的、技术方案和优势更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

33.本发明提供了一种提高液流电池用石墨双极板抗腐蚀性的方法,方法包括如下步骤:

34.(1)第一步,使用质量浓度为60%~80%的硫酸,在150~160℃下,对石墨板进行预处理,预处理时间为5~10小时;

35.(2)第二步,选择石墨板的一面涂铋,使用浓度为0.2%~0.8%bi2o3的悬浊液。溶剂为60%~80%二甘醇、20%~40%的水、0.2%~1.0%的氨基酸。涂铋后的石墨板水平放置,反应时间为2~4小时,反应温度为10~30℃。

36.(3)第三步,将涂铋后的石墨板放入蒸汽灭菌器内,加压浸溶,加压浸溶时间为6~10小时,压力为0.1~0.3mpa,加压浸溶温度为110~140℃。

37.(4)第四步,从蒸汽柜中取出加压浸溶后的石墨板,晾至室温,使用乙醇清洗石墨板,然后烘干,烘干温度为40~45℃。

38.为了进一步说明本发明制备的石墨双极板的性能,对制备的石墨双极板进行了性能测试。

39.1、试验方法:参照《全钒液流电池用双极板测试方法》nb/t42007-2013标准做以下性能测试:

40.(1)体电阻率:双极板单位长度下单位截面积的电阻率,单位ω

·

cm。

41.(2)接触电阻:两种材料接触部分之间的电阻,单位ω

·

cm2。

42.(3)腐蚀电流密度:在规定条件下,电池单位面积的双极板在腐蚀电位下由于电化学作用引起破坏产生的电流值,单位为μa/cm2。

43.2、测试样品:按本发明实施例所给制备方法制备出的全钒液流电池用双极板作为试验样品,以处理前的石墨双极板为对照组。

44.实施例1

45.将0.28m

×

0.28m的石墨板放入10l的质量浓度为70%的浓硫酸中,加热至150℃,处理5小时,反应时间到后降至室温,用去离子水冲洗干净,室温晾干;

46.配置涂铋液:2gbi2o3、2g半胱氨酸分散于696g二甘醇、300g水中。将涂铋液均匀涂于待活化的石墨板的一面,放入烘箱中反应4小时,控制温度为30℃;

47.将涂铋的双极板放入蒸汽灭菌器(wdzx-300kc,上海申安医疗器械厂)中,加压浸溶,温度121℃,压力0.2mpa,时间为8小时。

48.时间到,降至室温,用乙醇清洗干净,在40~45℃下烘干。

49.对获得的双极板进行表征,电子能谱显示在双极板中存在c、o和bi三种元素,如图1所示。

50.本实施例制备的双极板的体电阻率从0.65ω

·

cm降到了0.45ω

·

cm,降低了30.8%;接触电阻从220ω

·

cm2降到了140cm2,降低了36.4%;腐蚀电流密度从0.50μa/cm2降到0.25μa/cm2,降低了50.0%。

51.实施例2

52.将0.28m

×

0.28m的石墨板放入10l的70%的浓硫酸中,加热至140℃,处理6小时,反应时间到,降至室温,用去离子水冲洗干净,室温晾干;

53.配置涂铋液,2gbi2o3、2g半胱氨酸分散于694g二甘醇、300g水。将涂铋液均匀涂于活化的石墨板的一面,放入烘箱中反应4小时,控制温度为30℃;

54.将涂铋的双极板放入蒸汽灭菌器(wdzx-300kc,上海申安医疗器械厂)中,加压浸溶,温度121℃,压力0.2mpa,6小时。时间到,降至室温,用乙醇清洗干净,在40~45℃下烘干。

55.本实施例制备的双极板的体电阻率从0.65ω

·

cm降到了0.43ω

·

cm,降低了33.8%;接触电阻从220ω

·

cm2降到了140cm2,降低了36.4%;腐蚀电流密度从0.50μa/cm2降到了0.24μa/cm2,降低了52.0%。

56.实施例3

57.将0.28m

×

0.28m的石墨板放入10l的70%的浓硫酸中,加热至160℃,处理8小时,反应时间到,降至室温,用去离子水冲洗干净,室温晾干;

58.配置涂铋液,4gbi2o3、4g半胱氨酸分散于692g二甘醇、300g水。将涂铋液均匀涂于活化的石墨板的一面,放入烘箱中反应4小时,控制温度为30℃;

59.将涂铋的双极板放入蒸汽灭菌器(wdzx-300kc,上海申安医疗器械厂)中,加压浸溶,温度130℃,压力0.2mpa,8小时。时间到,降至室温,用乙醇清洗干净,在40~45℃下烘干。

60.本实施例制备的双极板的体电阻率从0.65ω

·

cm降到了0.43ω

·

cm,降低了33.8%;接触电阻从220ω

·

cm2降到了140cm2,降低了36.4%;腐蚀电流密度从0.50μa/cm2降到了0.22μa/cm2,降低了56.0%。

61.实施例4

62.将0.28m

×

0.28m的石墨板放入10l的70%的浓硫酸中,加热至160℃,处理8小时,反应时间到,降至室温,用去离子水冲洗干净,室温晾干;

63.配置涂铋液,4gbi2o3、4g半胱氨酸分散于692g二甘醇、300g水。将涂铋液均匀涂于活化的石墨板的一面,放入烘箱中反应4小时,控制温度为30℃;

64.将涂铋的双极板放入蒸汽灭菌器(wdzx-300kc,上海申安医疗器械厂)中,加压浸溶,温度130℃,压力0.2mpa,8小时。时间到,降至室温,用乙醇清洗干净,在40~45℃下烘干。

65.本实施例制备的双极板的体电阻率从0.65ω

·

cm降到了0.40ω

·

cm,降低了38.5%;接触电阻从220ω

·

cm2降到了120cm2,降低了45.5%;腐蚀电流密度从0.50μa/cm2降到了0.20μa/cm2,降低了60.0%。

66.实施例5

67.将0.28m

×

0.28m的石墨板放入10l的70%的浓硫酸中,加热至160℃,处理8小时,反应时间到,降至室温,用去离子水冲洗干净,室温晾干;

68.配置涂铋液,8gbi2o3、8g半胱氨酸分散于684g二甘醇、300g水。将涂铋液均匀涂于活化的石墨板的一面,放入烘箱中反应4小时,控制温度为30℃;

69.将涂铋的双极板放入蒸汽灭菌器(wdzx-300kc,上海申安医疗器械厂)中,加压浸溶,温度130℃,压力0.2mpa,8小时。时间到,降至室温,用乙醇清洗干净,在40~45℃下烘

干。

70.本实施例制备的双极板的体电阻率从0.65ω

·

cm降到了0.40ω

·

cm,降低了38.5%;接触电阻从220ω

·

cm2降到了120cm2,降低了45.5%;腐蚀电流密度从0.50μa/cm2降到了0.18μa/cm2,降低了64.0%。

71.采用实施例5所制备的石墨双极板,进行了循环伏安以及eis的测试。如图2和图3所示。循环伏安测试表明,经过本发明处理的石墨板,析气峰明显减小,而且电化学活性明显增加。eis测试表明,在开路电压下,经过本发明处理的石墨板的阻抗值大幅度减小。

72.将实施例5所制备的双极板组装成全钒液流电池上,电池的基本参数如下所示:

73.表1:试验电池参数

[0074][0075]

以未使用本发明的石墨板组装成全钒液流电池,作为对照,电堆结构与运行参数完全一致。

[0076]

两个电堆经过100次的充放电循环,库伦效率与能量效率如图4、图5所示。从图4和图5的数据可以看出,使用本发明制备的石墨双极板组成的全钒液流电池,其电压效率和能量效率均有明显提高。试验电池和对照电池经过2500小时的运行,拆解后的双极板的对比如图6所示。左边照片是使用本方法处理后的石墨板组装的钒电池经过2500小时运行后的双极板,表面光滑平整,未出现被腐蚀现象。右边照片是未使用本方法处理后的石墨板组装的钒电池经过2500小时运行后的双极板。双极板与负极电解液接触的表面已经被腐蚀出现泥状物质。从图6的实物照片可以看出,使用本方法处理后的石墨双极板的抗腐蚀性明显增强。

[0077]

虽然,以上通过实施例对本发明进行了说明,但本领域技术人员应了解,在不偏离本发明精神和实质的前提下,对本发明所做的改进和变型,均应属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1