一种半导体封装器件以及制造方法与流程

1.本技术涉及半导体元器件加工技术领域,更具体地说,是涉及一种半导体封装器件以及制造方法。

背景技术:

2.目前消费类产品向小型化、高集成度方向发展,现有的半导体封装结构是将芯片固定在粘片基岛上,并环绕粘片基岛设置功能引脚,通过封装层将芯片、粘接基岛以及功能引脚的部分进行封装,现有的半导体封装结构以其优越使用性能及适用性得到广泛使用。

3.而目前市场上使用封装结构中存在以下问题:当功能引脚与粘片基岛进行间隔设置时,需要采用桥接件进行连接芯片和功能引脚,例如铜桥,在现有生产过程中,铜桥与芯片和功能引脚之间固定的稳定性不好,在过高温回流焊过程因回流炉风力、或其他外力易引起铜桥偏位不良。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.本技术的目的在于提供一种半导体封装器件以及制造方法,解决现有技术中铜桥与芯片和功能引脚之间固定的稳定性不好,导致高温回流焊过程因回流炉风力的作用而易引起铜桥偏位不良的问题。

6.为实现上述目的,本技术采用的技术方案是:本技术提供一种半导体封装器件,包括封装层,设置在封装层内的芯片,其中,半导体封装器件还包括:粘片基岛,粘片基岛固定连接芯片;第一功能引脚,第一功能引脚与粘片基岛在第一方向间隔设;以及桥接件,桥接件固定连接芯片以及第一功能引脚;其中,第一功能引脚具有位于第一方向的一端设置的第一限位台阶,且第一功能引脚具有第一限位凸台;桥接件具有位于一端设置的多个卡位部,多个卡位部沿第二方向间隔设置,且桥接件具有卡位槽,其中第一方向和第二方向相垂直;卡位部抵靠第一限位台阶,第一限位凸台嵌于卡位槽内,以对第一功能引脚与桥接件的位置进行限位。

7.可选地,第一限位凸台位于第一限位台阶朝向芯片的一侧,卡位槽位于卡位部朝向芯片的一侧;卡位槽位于多个卡位部中相邻的卡位部之间位置的一侧。

8.可选地,卡位槽沿第一方向延伸至桥接件的边缘,并形成槽口;槽口设置为锥形。

9.可选地,桥接件朝向芯片的一侧设置有第一麻点部,桥接件背离芯片的一侧设置

有第二麻点部。

10.可选地,第一麻点部和第二麻点部错位设置。

11.可选地,粘片基岛在第一方向上背离第一功能引脚的一端设置有第二功能引脚,粘片基岛上开设有防水部,防水部沿第二方向延伸设置,防水部位于芯片与第二功能引脚之间。

12.可选地,粘片基岛上设置有卡限凹槽,卡限凹槽用于容纳芯片;卡限凹槽的侧壁上凸出设置有第二限位凸台,第二限位凸台正对芯片的侧面,以限制芯片的位置;第二限位凸台与卡限凹槽的底面之间形成咬合间隙,咬合间隙用于填充粘接芯片的粘片剂。

13.可选地,卡限凹槽的底面上设置有导流槽,导流槽沿第二方向延伸设置,并用于填充粘接芯片的粘片剂。

14.可选地,粘片基岛背离芯片的一侧边缘处设置有第二限位台阶,第二限位台阶用于填充封装层。

15.可选地,桥接件还包括:凸起平直部,凸起平直部位于卡位部一侧,并沿第一方向延伸,凸起平直部背离芯片的表面为平面;第一电连接部,第一电连接部连接在凸起平直部背离卡位部的一侧,并用于连接芯片;避空凸起部,避空凸起部与芯片间隔设置,且一端连接第一电连接部;第二电连接部,第二电连接部连接在避空凸起部的另一端,并用于连接芯片,第二电连接部与第一电连接部间隔设置。

16.基于相同的构思,本技术还提出一种半导体封装器件的制造方法,用于生产如上所述的半导体封装器件,所述方法包括以下步骤:对晶元进行划片形成芯片,并通过粘片剂使芯片粘接到粘片基岛上;通过回流焊对芯片和粘片基岛进行固定,其中在真空回流炉中通过多个不同预设温度的温区对焊接材料进行加热焊接得到产品;对焊接后的产品进行清洗,其中,通过化学清洗将回流焊接后的产品的有机物清除,通过等离子清洗对产品上引线的焊接区域进行处理;清洗后的产品进行引线焊接;对焊接引线后的产品进行塑封、固化、去氧化亚光以及烘烤以形成封装层。

17.本技术提供的一种半导体封装器件以及制造方法的有益效果至少在于:在桥接件与第一功能引脚进行固定时,第一功能引脚的一端(左端)具有第一限位台阶,桥接件通过多个左侧的卡位部抵靠在第一限位台阶的左侧,从而对第一功能引脚的左侧进行限位,使第一功能引脚不会向左侧移动;在桥接件上开设有卡位槽,卡位槽位于卡位部的右侧周围,与卡位部相距不远,第一功能引脚上设置有第一限位凸台,通过第一限位凸台嵌于卡位槽内进行限位,从而使第一功能引脚不会向右侧移动;通过以上结构,实现了桥接件和第一功能引脚以及芯片的固定连接,在高温回流焊的过程受到回流炉风力冲击时,多个卡位部中的两个与第一限位凸台之间形成三角固定功能,仍能使桥接件和第一功能引脚进行牢固连

接,避免桥接件因受到外力而造成偏位所导致产品不良的问题,提升产品的封装良率,提升成品率。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

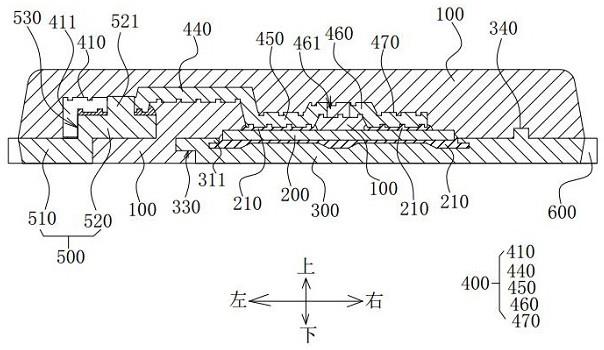

19.图1是本发明实施例一种半导体封装器件的剖视图;图2是本发明实施例一种半导体封装器件的透视图;图3是本发明实施例一种半导体封装器件未封装前的主视图;图4是图3的a-a处截面的剖视图;图5是图4的b部放大图;图6是本发明实施例一种半导体封装器件的桥接件的剖视图;图7是本发明另一实施例的半导体封装器件的剖视图。

20.其中,图中各附图标记:100、封装层;200、芯片;210、粘片剂;300、粘片基岛;310、卡限凹槽;311、第二限位凸台;312、咬合间隙;313、倾斜面;320、导流槽;330、第二限位台阶;340、防水部;400、桥接件;410、第一桥接板;411、卡位部;412、卡位槽;413、槽口;420、第一麻点部;430、第二麻点部;440、凸起平直部;450、第一电连接部;460、避空凸起部;461、固胶孔;470、第二电连接部;500、第一功能引脚;510、引脚外板;520、引脚内板;521、第一限位凸台;530、第一限位台阶;600、第二功能引脚;700、第三功能引脚;710、引线。

具体实施方式

21.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

22.需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.如图1、图2所示,本实施例的提供一种半导体封装器件,主要包括封装层100、设置在封装层100内的芯片200、粘片基岛300、以及设置在封装层100上的第一功能引脚500。通常粘片基岛300在水平面上的投影的外形轮廓为方形;为方便结构描述,因此以方形的粘片基岛300的其中一边所在方向作为第一方向(左右方向),另一边所在方向作为第二方向(前后方向),第二方向垂直于第一方向,垂直于水平面的方向为上下方向。粘片基岛300位于器

件的下部,粘片基岛300的上表面固定连接芯片200,芯片200的上部固定连接桥接件400的右端,桥接件400的左端连接在第一功能引脚500的上表面,第一功能引脚500位于粘片基岛300的左侧,并与粘片基岛300在第一方向(左右方向)间隔设置,间隔空间内填充封装料,从而形成封装层100的一部分。本实施例中的桥接件400采用的是铜桥。第一功能引脚500的左侧具有第一限位台阶530,第一功能引脚500具体由引脚外板510和引脚内板520组成,引脚外板510的下表面以及侧面露出封装层100,引脚内板520连接在引脚外板510的上方,并位于引脚外板510的右侧,引脚内板520位于封装层100内,从而使引脚内板520的上表面高于引脚外板510的上表面,两者之间形成上述第一限位台阶530。在引脚内板520上设置有第一限位凸台521,第一限位凸台521位于第一限位台阶530的右侧。桥接件400包括第一桥接板410,第一桥接板410与引脚内板520进行连接,第一桥接板410的左端向下弯折成型有多个卡位部411,多个卡位部411沿前后方向间隔设置,在第一桥接板410上开设有卡位槽412,卡位槽412位于卡位部411的右侧。当桥接件400与第一功能引脚500进行连接时,卡位部411位于第一限位台阶530的左侧并抵靠第一限位台阶530,第一限位凸台521嵌于卡位槽412内,以对第一功能引脚500与桥接件400的位置进行限位。本实施例中的第一限位凸台521要高于第一桥接板410的上表面,第一限位凸台521的高度可设计为0.3mm;使第一限位凸台521嵌于卡位槽412内后,第一限位凸台521对卡位槽412的整个侧面进行抵靠限位,使连接更稳定。

24.本实施例中通过将芯片200固定在粘片基岛300上,桥接件400固定连接芯片200和第一功能引脚500,并通过封装层100对芯片200、粘片基岛300、桥接件400以及第一功能引脚500进行封装,使第一功能引脚500有部分区域露出封装层100,形成半导体封装器件。而在桥接件400与第一功能引脚500进行固定时,第一功能引脚500的一端(左端)具有第一限位台阶530,桥接件400通过多个左侧的卡位部411抵靠在第一限位台阶530的左侧,从而对第一功能引脚500的左侧进行限位,使第一功能引脚500不会向左侧移动;在桥接件400上开设有卡位槽412,卡位槽412位于卡位部411的右侧,与卡位部411相距不远,第一功能引脚500上设置有第一限位凸台521,通过第一限位凸台521嵌于卡位槽412内进行限位,从而使第一功能引脚500不会向右侧移动;通过以上结构,实现了桥接件400和第一功能引脚500以及芯片200的固定连接,在高温回流焊的过程受到回流炉风力冲击时,多个卡位部411中的两个与第一限位凸台521之间形成三角固定功能,仍能使桥接件400和第一功能引脚500进行牢固连接,避免桥接件400因受到外力而造成偏位所导致产品不良的问题,提升产品的封装良率,提升成品率。

25.如图2、图3所示,本实施例的卡位槽412位于多个卡位部411中相邻的卡位部411之间位置的一侧。以两个卡位部411为例,连个卡位部411在前后方向上间隔设置,在两个卡位部411之间并靠右的位置设置卡位槽412,从而通过前后方向的两个卡位部411与第一限位台阶530进行连接限位,以及右侧的第一限位凸台521卡嵌在卡位槽412内进行限位,从而两个左侧限位点与一个右侧限位点之间形成三角限位固定,使桥接件400和第一功能引脚500进行牢固稳定的限位连接。

26.如图2所示,本实施例的卡位槽412沿第一方向延伸至桥接件400的边缘,并形成槽口413;将槽口413开设在第一桥接板410的左侧边缘处,方便将桥接件沿着卡位槽412向左插到第一限位凸台521处,方便桥接件与第一功能引脚500的安装对接,卡位槽412的槽口

413设置为锥形,实现对桥接件在移动时的导向,使安装过程中有点偏位的情况下,桥接件也能通过锥形槽口413的导向而与第一限位凸台521进行对正。

27.如图1、图6所示,本实施例中的桥接件400朝向芯片200的一侧(下表面)设置有第一麻点部420,桥接件400背离芯片200的一侧(上表面)设置有第二麻点部430。第一麻点部420和第二麻点部430均采用内凹点的形式或外凸点的形式,第一麻点部420可以分布在整个桥接件400的下表面,也可以分布在桥接件400的部分区域,第二麻点部430可以分布在整个桥接件400的上表面,也可以分布在桥接件400的上表面的部分区域。由于桥接件400与芯片200的上表面、第一功能引脚500的上表面均通过粘片剂210进行固定连接,采用第一麻点部420可以使粘片剂210填充在桥接件400的表面与芯片200的表面之间,且使粘片剂210填充在桥接件400的表面与第一功能引脚500的表面之间,粘片剂210覆盖第一麻点部420的表面,从而增加了桥接件400与粘片剂210的结合面积;同理,桥接件400的上表面与封装层100进行固定连接,通过第二麻点部430增加了桥接件400与封装层100的封装料的接触面积,提升产品可靠性。

28.如图1、图6所示,本实施例的第一麻点部420和第二麻点部430错位设置。通过上表面、下表面的麻点的错位设计,可以使桥接件400在麻点位置不会变得很薄,可以保证桥接件400的结构稳定性的同时,增加桥接件400与粘片剂210、封装料的结合面积,提升产品可靠性。

29.如图1、图6所示,本实施例的桥接件400具体还包括:凸起平直部440、第一电连接部450、避空凸起部460、以及第二电连接部470。凸起平直部440位于卡位部411的右侧,并连接在第一桥接板410的左侧,第一桥接板410的右侧向上弯折形成凸起平直部440,凸起平直部440沿右侧延伸,凸起平直部440背离芯片200的表面(上表面)为平面,即上表面上不设置第二麻点部430。将凸起平直部440的上表面设置为平面光滑结构,可以在粘片移动的过程,外部的粘片设备通过吸嘴采用真空吸气与凸起平直部440的上表面进行吸附,光滑平面不会真空漏气而能牢固吸住桥接件400。实现桥接件400在生产过程中稳定移动,利于导体器件的自动化生产。

30.如图1、图6所示,第一电连接部450连接在凸起平直部440背离卡位部411的一侧,通过凸起平直部440的右侧向下进行弯折成型,第一电连接部450的下表面与芯片200上表面之间具有粘片剂210,从而固定连接芯片200。第一电连接部450的右端向上弯折形成避空凸起部460,避空凸起部460位于芯片200的上方与芯片200间隔设置。避空凸起部460的右端向下弯折形成第二电连接部470,第二电连接部470的下表面与芯片200上表面之间具有粘片剂210,从而固定连接芯片200。第二电连接部470与第一电连接部450间隔设置,并与避空凸起部460的下方形成封装空间,封装料填充在封装空间中,从而将桥接件稳定的固定在封装层100内。在避空凸起部460的上表面上贯穿有固胶孔461,固胶孔461与封装空间进行连通,使封装料能顺利流入到封装空间内,避免在封装空间内形成封装断层的情况。而且封装料在固胶孔461内凝固后形成封装层100的一部分,从而也对桥接件400进行了限位固定,使桥接件400和芯片200在封装层100内不易松动。

31.如图1、图3、图4所示,本实施例中的粘片基岛300的上表面上设置有卡限凹槽310,卡限凹槽310用于容纳芯片200。具体结构中,在粘片基岛300的中间位置下凹形成内陷卡位,在进行芯片200安装时,能明确芯片200的安装位置,从而方便芯片200安装时进行对位。

卡限凹槽310的下凹深度为芯片200的1/2高度,这样实现对芯片200的对位的同时,使芯片200的上表面能凸出粘片基岛300的上表面,有足够的高度与桥接件400进行对接。本实施例中的卡限凹槽310的深度为50μm。

32.如图3、图4、图5所示,本实施例中的卡限凹槽310的左右两侧的侧壁上凸出设置有第二限位凸台311,例如在卡限凹槽310的左侧壁上凸出有第二限位凸台311,该侧的第二限位凸台311朝向右延伸设置,第二限位凸台311正对芯片200的侧面,使芯片200位于左右两侧的第二限位凸台311之间,从而限制芯片200的位置,实现芯片200定位功能。第二限位凸台311与卡限凹槽310的底面之间形成咬合间隙312,咬合间隙312用于填充粘接芯片200的粘片剂210。在进行芯片200与粘片基岛300的连接之前,先在卡限凹槽310内填充粘片剂210,粘片剂210通过粘片压力,渗透到咬合间隙312内,从而容纳粘片剂210。当芯片200放置在卡限凹槽310内后通过第二限位凸台311提供向下的压力,使粘片剂210能充分进入到芯片200的下表面与卡限凹槽310的底面之间,以及充分填充在芯片200的侧面与第二限位凸台311之间,从而使芯片200与卡限凹槽310之间的空间的粘片剂210饱满,防止粘片剂210在使用过程中与卡限凹槽310的内表面之间出现分层不良,从而进一步提升产品可靠性。

33.如图5所示,在咬合间隙312与卡限凹槽310的底面的连接处设置为倾斜面313,倾斜面313沿卡限凹槽310的外侧向下倾斜,可以使粘片剂210能顺着倾斜面313进行流动,从而使咬合间隙312内的粘片剂210填充饱满,增加芯片200的连接稳定性,粘片剂210固化后,不易脱出咬合间隙312,实现稳定咬合。

34.如图1、图4所示,本实施例中的卡限凹槽310的底面上设置有导流槽320,导流槽320沿第二方向延伸设置,并用于填充粘接芯片200的粘片剂210。通过导流槽320,使位于芯片200与粘片基岛300之间的粘片剂210充足,增加粘片剂210(银胶、焊料、烧结银、锡膏等)的厚度;在填充粘片剂210的过程中对卡限凹槽310内的气体进行分流,从而可以使气体从两端排出,避免粘片剂210空心填充的情况发生;增大粘片剂210与粘片基岛300的结合面,从而增加连接力,连接稳定性更强。

35.如图1、图4所示,本实施例中的粘片基岛300的下表面的左侧边缘处设置有第二限位台阶330,具体结构中,粘片基岛300的下表面的左侧通过蚀刻或冲压成型第二限位台阶330,第二限位台阶330与第一功能引脚500之间形成的间隙用于填充封装料从而形成封装层100,当封装料填充在第二限位台阶330上后所形成封装层100,从而使封装层100的下表面与第一功能引脚500的下表面、粘片基岛300的下表面齐平,在第二限位台阶330上填充的封装层100后作为粘片基岛300下表面的卡位,从而增强封装层100与粘片基岛300的结合性能,使粘片基岛300与封装层100不易脱离。

36.如图1、图2所示,本实施例中的粘片基岛300在第一方向上背离第一功能引脚500的一端(右端)设置有第二功能引脚600,第二功能引脚600可设置多个并均位于粘片基岛300的右端,多个第二功能引脚600在第二方向(前后方向)间隔并排设置。粘片基岛300的上表面上开设有防水部340,防水部340沿第二方向(前后方向)延伸设置,防水部340位于芯片200与第二功能引脚600之间。如图1、图7所示,防水部340可以设计为凹槽或/和凸起条的结构形式,通过封装层100覆盖防水部340,使封装层100和防水部340之间形成一个或多个台阶面,当水汽从第二功能引脚600与封装层100的结合面进入器件内部时,会被防水部340所形成的台阶面所阻挡,从而有效防止水汽从第二功能引脚600与封装料结合面渗入,提升产

品可靠性。

37.如图1、图2所示,本实施例中的半导体封装器件还包括第三功能引脚700,第三功能引脚700与第一功能引脚500间隔设置,且与粘片基岛300间隔设置,通过封装层100进行封装固定连接,第三功能引脚700通过引线710连接到芯片200。本实施例中的第一功能引脚500可以是s极,第二功能引脚600可以是d极,第三功能引脚700可以是g极。

38.基于相同的构思,本技术还提出一种半导体封装器件的制造方法,用于制造生产如上所述的半导体封装器件,方法包括以下步骤:步骤s100、对晶元进行划片形成芯片,并通过粘片使芯片粘接到粘片基岛上。

39.步骤s200、通过回流焊对芯片和粘片基岛进行固定,其中在真空回流炉中通过多个不同预设温度的温区对焊接材料进行加热焊接得到产品。

40.具体过程中,将粘接后的芯片和粘片基岛放置在真空回流炉中,并将回流焊接温度按照时间的先后顺序依次分成不同的温区,7个温区(焊接温度区)的温度分别设置为140℃、180℃、220℃、260℃、360℃、370℃、300℃,在前几个焊接温度区逐渐升高,并升高到360℃-370℃的高温,使焊接材料(锡膏)在高温下成熔融状态,采用7个不同的温区进行焊接,使得锡膏能更好得湿润粘片基岛的焊接位置的表面与芯片底部表面。同时,在360℃-370℃的高温回流焊接过程中,由于炉体内采用真空,使焊接材料(锡膏)在高温熔融状态下,采用真空抽取炉内气体,从而可以将焊接材料(锡膏)内的气泡抽出,使得产品固化后芯片底部与粘片基岛表面形成致密的焊接层,降低内部空洞形成,提升产品的散热性能。

41.步骤s300、对焊接后的产品进行清洗,其中,通过化学清洗将回流焊接后的产品的有机物清除,通过等离子清洗对产品上引线的焊接区域进行处理。

42.具体过程中,清洗过程中采用分两段清洗方式:第一步采用化学清洗,化学清洗主要对回流焊接后的产品进行有机物清除。将经过高温焊接后的产品,整排放入清洗槽的放置架上,依次经过一层浸泡-一层超声波震荡清洗-二层浸泡-二层超声震荡清洗-三层浸泡-冷却过程,从而完成化学清洗过程。其中一层浸泡与二层浸泡需加入适量的化学清洗剂。目的是:使产品在浸泡过程中加速在产品表面粘附的有机物和焊接材料在焊接过程挥发出来的有机物软化、脱落;在经过一层浸泡、二层浸泡后的产品在一层超声波震荡清洗、二层超声波震荡清洗中,由超声波发出震荡、产生热量使表面的有机物残留脱落。最后经过三层浸泡蒸馏水清洗、冷却。完成表面的有机物残留清洗过程。

43.第二步采用等离子清洗:等离子清洗主要在引线焊接前进行,增强焊接区域的可焊接性能。清洗过程中将待焊接产品放入清洗腔体内,通过控制腔体内的氩气、氮气的混合作用,使得氩气及氮气的混合离子在腔体压力(30-150pa)、射频功率(220-460watt)、射频时间(5-30sec)的条件下清洗焊接表面,提升焊接区域的可焊性。

44.步骤s400、清洗后的产品进行引线焊接。

45.例如:第三功能引脚通过焊接引线而连接到芯片。

46.步骤s500、对焊接引线后的产品进行塑封、固化、去氧化亚光以及烘烤成型以形成封装层。

47.步骤s600、对带有封装层的产品进行分离、测试并包装。

48.综上所述,本技术所提出的一种半导体封装器件以及制造方法,实现了桥接件和第一功能引脚以及芯片的固定连接,在高温回流焊的过程受到回流炉风力冲击时,多个卡

位部中的两个与第一限位凸台之间形成三角固定功能,仍能使桥接件和第一功能引脚进行牢固连接,避免桥接件因受到外力而造成偏位所导致产品不良的问题,提升产品的封装良率,提升成品率。

49.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1