半导体设备及其双面覆银预制片制作工艺的制作方法

1.本技术涉及电子材料制备领域,尤其涉及一种半导体设备及其双面覆银预制片制作工艺。

背景技术:

2.随着电子技术的高速发展,半导体器件的应用也越加广泛,但由于半导体器件的特性,在使用其时会在产生大量的热,若对半导体器件的散热不及时,则会影响其工作效率及其使用寿命。

3.为解决半导体器件的散热问题,采用烧结银技术,在半导体器件与基板之间涂覆银膏,该基板通常为dbc(direct bonding copper,陶瓷覆铜板)基板或amb基板(active metal brazing,活性金属钎焊基板),从而封装为功率模块,并在功率模块与散热器之间涂覆银膏,并以钎焊的方式烧结固定。

4.但上述工艺中,由于功率模块与散热器之间的焊接面积较大,导致基板往往存在一定的变形量,因此在使用银膏进行烧结焊接时,需要印刷很厚的银膏才能使两者之间的焊接较为可靠。但银膏印刷较厚时,银膏内的有机溶剂较难挥发彻底,容易造成烧结过程中出现空洞以及密度不均等缺陷,从而使导热率的不能达到正常的较高水平。

技术实现要素:

5.有鉴于此,本技术的主要目的在于提供一种半导体设备及其双面覆银预制片制作工艺,旨在提高烧结银膏的导热率的稳定性。

6.为实现上述目的,本技术提供一种半导体设备,包括功率模块、双面覆银预制片和散热器:

7.所述功率模块,用于执行所述功率模块内的半导体器件相应的功能;

8.所述散热器,用于对所述功率模块进行散热;

9.所述双面覆银预制片,用于将所述功率模块与所述散热器进行焊接固定。

10.可选的,所述功率模块下端设有所述散热器,所述功率模块与所述散热器之间连接有所述双面覆银预制片,所述双面覆银预制片通过烧结焊接将所述功率模块与所述散热器进行固定;

11.其中,所述功率模块为在半导体器件与陶瓷覆铜板之间涂覆银膏封装得到的,所述双面覆银预制片为在黑色金属或有色金属制成的金属箔正反两面上涂覆均匀厚度的银膏得到的。

12.为实现上述目的,本技术提供一种双面覆银预制片制作工艺,包括以下步骤:

13.制备烧结用银膏;

14.将所述银膏均匀涂覆在转印基材上;

15.烘干所述银膏成银膜;

16.将所述银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片;所述双面

覆银预制片用于功率模块与散热器之间的烧结焊接。

17.可选的,所述将所述银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片之后,还包括:

18.转印预设覆银面积大小的银膜至金属箔的正反两面;

19.确定所述双面覆银预制片的待裁剪面积;

20.根据所述待裁剪面积,对所述双面覆银预制片进行加工裁剪,并将裁剪后的双面覆银预制片进行包装;其中,使用晶圆载盘或飞达圈带进行包装。

21.可选的,所述将所述银膏均匀涂覆在转印基材上,包括:

22.选取耐高温的薄膜材料作为转印基材;

23.在所述转印基材上均匀涂覆厚度在20um~200um内的银膏。

24.可选的,所述烘干所述银膏成银膜,包括:

25.在烘干所述银膏成银膜时,使用100℃~200℃的加热温度对所述银膏进行烘干处理,直至凝固成型。

26.可选的,所述将所述银膜转印至金属箔的正反两面之前,包括:

27.选取厚度为20um~500um的金属箔;其中,所述金属箔的材质选定范围包括黑色金属和有色金属;

28.对所述金属箔的表面进行镀层处理;其中,对镀膜处理后的金属箔的正反两面待覆盖银膜;其中,所述镀层材料的选定范围包括金、银、镍/金、镍/钯/金、镍/银。

29.可选的,所述将所述银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片,包括:

30.在将所述银膜转印至金属箔的正反两面后,对所述银膜与所述金属箔的组合物进行加热和加压处理;

31.待所述组合物制备成型,得到双面覆银预制片。

32.可选的,所述对所述银膜与所述金属箔的组合物进行加热和加压处理,包括:

33.将所述银膜与所述金属箔的组合物置于真空状态下,对所述组合物进行加热和加压处理;

34.或,将所述银膜与所述金属箔的组合物置于惰性气体保护状态下,对所述组合物进行加热和加压处理;

35.其中,所述加热和加压处理所需的温度为100℃~200℃、所需的压力为3~10mpa。

36.可选的,所述待所述组合物制备成型,得到双面覆银预制片,包括:

37.在所述组合物经过所述加热和加压处理后,制备得到双面覆银预制片;其中,所述双面覆银预制片的银层的结构体系包括为纳米、微米和微纳混合体系。

38.与现有技术中在功率模块与散热器之间涂覆银膏,并以钎焊的方式烧结固定,但在银膏较厚时,银膏内的有机溶剂较难挥发彻底,容易造成烧结过程中出现空洞以及密度不均等缺陷,从而使导热率的不能达到正常的较高水平的情况相比,在本技术中,制备烧结用银膏,并将银膏均匀涂覆在转印基材上,在转印基材上,将银膏烘干成银膜,并将银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片,通过使用该双面覆银预制片放置于功率模块与散热器之间,并用于烧结焊接用。即将原本用于烧结固定的厚银膏更换为厚度均匀的双面覆银预制片,避免了银膏因有机溶剂影响而出现的缺陷问题,从而提高焊接

密度,进而使焊接层的导热率保持稳定,因而保证了功率模块与散热器之间进行热交换的稳定性和可靠性。

附图说明

39.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

40.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

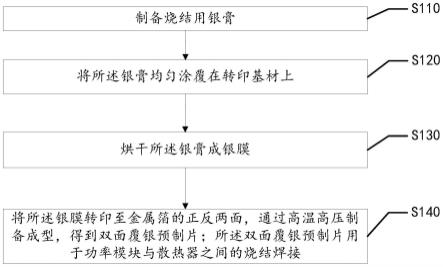

41.图1为本技术双面覆银预制片制作工艺第一实施例的流程示意图;

42.图2为传统烧结银膏焊接功率模块与散热器的结构示意图;

43.图3为双面覆银预制片的结构示意图;

44.图4为双面覆银预制片在使用时的结构示意图。

45.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

46.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

47.本技术实施例提供了一种半导体设备,包括功率模块、双面覆银预制片和散热器:

48.所述功率模块,用于执行所述功率模块内的半导体器件相应的功能;

49.所述散热器,用于对所述功率模块进行散热;

50.所述双面覆银预制片,用于将所述功率模块与所述散热器进行焊接固定。

51.可选的,所述功率模块下端设有所述散热器,所述功率模块与所述散热器之间连接有所述双面覆银预制片,所述双面覆银预制片通过烧结焊接将所述功率模块与所述散热器进行固定;

52.其中,所述功率模块为在半导体器件与陶瓷覆铜板之间涂覆银膏封装得到的,所述双面覆银预制片为在黑色金属或有色金属制成的金属箔正反两面上涂覆均匀厚度的银膏得到的。

53.本技术实施例提供了一种双面覆银预制片制作工艺,参照图1,图1为本技术双面覆银预制片制作工艺第一实施例的流程示意图。

54.在本实施例中,所述双面覆银预制片制作工艺包括:

55.步骤s110:制备烧结用银膏;

56.在本实施例中,制备烧结用银膏,该烧结过程为将功率模块与散热器进行烧结固定,在功率模块与散热器之间涂覆银膏,并对该银膏层进行烧结,转化为焊接层。

57.其中,功率模块为半导体器件通过银膏进行内容封装得到的。

58.参照图2,图2为传统烧结银膏焊接功率模块与散热器的结构示意图,图2中芯片即为通用的半导体器件,在芯片下端设有dbc基板,该基板与芯片涂覆有银膏(即银膏封装得到功率模块,包括芯片、银膏、dbc基板,其中,该dbc基板可更换为amb基板),在功率模块的下段设有散热器,在散热器与功率模块之间涂覆有银膏,该银膏通过钎焊,使得散热器与功率模块相接,但存在导热率不稳定的问题。

59.步骤s120:将所述银膏均匀涂覆在转印基材上;

60.将银膏均匀涂覆在转印基材上这一过程,主要用于制备银膜,其中,均匀涂覆为重点,避免银膏的厚度不均匀、以及厚度过大,从而避免因银膏厚度影响焊接后的导热率。

61.在本实施例中,将银膏涂覆在转印基材上时,通过使用自动化设备,对涂覆银膏的厚度进行把控,其中,自动化设备包括但不限于涂布设备、印刷设备等。

62.以涂布设备为例进行阐述,当涂布缝隙越大时,涂覆在转印基材上的银膏厚度就越厚;当涂布的速度越慢时,涂覆在转印基材上的银膏厚度就越厚,当所使用的银膏粘度高、固含量高时,涂覆在转印基材上的银膏厚度就越厚;反之,则使得涂覆在转印基材上的银膏厚度越薄。

63.在本实施例中,使用自动化设备以保证涂覆在转印基材上的银膏的厚度均匀且薄即可,而在使用其他自动设备时,与上述内容相似,但不同设备存在不同调试方法,在此不再赘述。

64.可选的,所述将所述银膏均匀涂覆在转印基材上,包括:

65.选取耐高温的薄膜材料作为转印基材;

66.而在将银膏涂覆在转印基材之前,需选取适宜的材料作为转印基材。在制备银膜时,需对银膏进行加热烘干处理,因此,转印基材需为耐高温材料。

67.在本实施例中,选取耐高温的薄膜材料作为转印基材,例如,使用的耐高温的薄膜材料包括但不限于pet薄膜(polyester film,聚酯薄膜)。

68.在所述转印基材上均匀涂覆厚度在20um~200um内的银膏。

69.为避免直接在功率模块和散热器之间涂覆较厚的银膏层,因此,在将银膏涂覆在转印基材上时,需控制银膏的两方面参数,平整性(均匀性)参数和厚度参数,在使用自动化设备涂覆时,控制其涂覆得到的银膏的平整性参数,此时,需进一步控制银膏的厚度。

70.在本实施例中,控制涂覆在转印基材上的银膏的厚度在20um~200um内,其中,银膏的厚度包括20um和200um两个参数。

71.步骤s130:烘干所述银膏成银膜;

72.在转印基材上涂覆银膏后,对银膏进行加热烘干处理,从而固定该银膏的形状(面积、厚度等参数,其中,包括银膏的平整性),烘干后的银膏形成银膜。

73.在本实施例中,制备得到的银膜为后续制备双面覆银预制片的原料,制备银膜的过程为连续生产的过程,每制备两个同样大小的银膜,可用于制备一张与银膜大小相同的双面覆银预制片。

74.可选的,所述烘干所述银膏成银膜,包括:

75.在烘干所述银膏成银膜时,使用100℃~200℃的加热温度对所述银膏进行烘干处理,直至凝固成型。

76.在本实施例中,使用的银膏为烧结银膏,其本质为纳米或微米级别的细小结构,在对银膏进行加热时,仅需采用100℃~200℃的加热温度,即可达到将其凝固成型的效果。

77.步骤s140:将所述银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片;所述双面覆银预制片用于功率模块与散热器之间的烧结焊接。

78.传统功率模块与散热器之间通过涂覆一定厚度的银膏,通过钎焊的方式,从而使得功率模块与散热器产生固定效果,从而散热器通过焊接层,将功率模块的热量交互至散

热器。

79.在本实施例中,使用双面覆银预制片代替该焊接层所使用的银膏层,而为了保证能使用该预制片,在通过焊接或烧结方式,将散热器与功率模块进行固定的效果,因此,在该预制片的正反两面均需覆盖银膜,从而使得该预制片的中间为金属箔,该预制片的正面与功率模块或散热器中的任一一个相接,该预制片的反面与功率模块或散热器中的另一个相接,并通过银膜使得散热器、双面覆银预制片和功率模块进行固定连接。

80.因此,将金属箔的正反两面均贴上银膜,该银膜通过转印的方式贴附至金属箔上,将金属箔和金属箔正反两面的银膜整体制备成型,从而得到双面覆银预制片。

81.参照图3,图3为双面覆银预制片的结构示意图,在图3中,双面覆银预制片分为三层结构,从上至下,第一层和第三层为银膜,中间的第二层为金属箔,该结构特征的双面覆银预制片,是将原来较厚的一层烧结银分为两部分制备于金属箔的两面,从而使得银膜待烧结层的有机成分残留少,膜层均匀且具备一定的密度,预制焊片的整体厚度也达到了功率模块与散热器烧结的需要。

82.可选的,所述将所述银膜转印至金属箔的正反两面之前,包括:

83.选取厚度为20um~500um的金属箔;其中,所述金属箔的材质选定范围包括黑色金属和有色金属;

84.在制作双面覆银预制片之前,需选择该预制片中间的金属箔的材质,该金属箔作为承载两层银膜的基材,该金属箔的材料选定范围包括黑色金属和有色金属,其中,包括金、银、铜、铝、钼等纯金属,也可以采用不锈钢、invar36(具有超低膨胀系数的特殊的低膨胀铁镍合金)等合金材料。

85.为避免制作得到的双面覆银预制片的厚度过大,金属箔的厚度选定为20um~500um,该厚度包括该范围两端的参数。

86.对所述金属箔的表面进行镀层处理;其中,对镀膜处理后的金属箔的正反两面待覆盖银膜;其中,所述镀层材料的选定范围包括金、银、镍/金、镍/钯/金、镍/银。

87.可选的,所述将所述银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片,包括:

88.在将所述银膜转印至金属箔的正反两面后,对所述银膜与所述金属箔的组合物进行加热和加压处理;

89.待所述组合物制备成型,得到双面覆银预制片。

90.在将所述银膜转印至金属箔的正反两面后,需对银膜和金属箔的组合组进行加热和加压处理,从而制备得到双面覆银预制片。

91.在本实施例中,该银膜为银膏烘干后得到的,在制备双面覆银预制片时,对银膜和金属箔的组合进行加热和加压的效果,从而使得银膜与金属箔形成整体固定结构。

92.可选的,所述对所述银膜与所述金属箔的组合物进行加热和加压处理,包括:

93.将所述银膜与所述金属箔的组合物置于真空状态下,对所述组合物进行加热和加压处理;

94.或,将所述银膜与所述金属箔的组合物置于惰性气体保护状态下,对所述组合物进行加热和加压处理;

95.其中,所述加热和加压处理所需的温度为100℃~200℃、所需的压力为3~10mpa。

96.在本实施例中,对金属箔和银膜的组合物进行加热和加压,从而得到制备成型的双面覆银预制片时,加热和加压处理时,所需的温度为100℃~200℃、所需的压力为3~10mpa。

97.此外,在对组合物进行加热和加压处理时,需将组合物放置于特殊环境,以保证在加热和加压过程中,组合物能够稳定成型。

98.在本实施例中,需将组合物放置于真空状态下或惰性气体保护的状态下,对组合物进行加热和加压的过程。

99.可选的,所述待所述组合物制备成型,得到双面覆银预制片,包括:

100.在所述组合物经过所述加热和加压处理后,制备得到双面覆银预制片;其中,所述双面覆银预制片的银层的结构体系包括为纳米、微米和微纳混合体系。

101.在本实施例中,所使用的银膏用于作为功率模块与散热器之间的中间连接用的焊接材料,即为烧结材料,该烧结银膏的结构为纳米或微米或微纳混合的结构,该结构的特点为:中高温即可完成银膏从流体状态至定型晶体转化,因此,在对该银膏进行加热时,不需使用过高温,即使用100℃~200℃足够完成双面覆银预制片的制备工艺。

102.参照图4,图4为双面覆银预制片在使用时的结构示意图,图4中,上层为功率模块,下层为散热器,功率模块与散热器之间放置有双面覆银预制片。采用双面覆银预制片进行功率模块与散热器之间的烧结焊接,根据双面覆银预制片的结构特征(厚度、均匀度、密度等)不仅可以保证焊接的可靠性,也使得焊接层的缺陷大大减少,焊接密度有效提升,从而使焊接层的导热率能够稳定达到正常的较高水平。

103.可选的,所述将所述银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片之后,还包括:

104.转印所述预设覆银面积大小的银膜至金属箔的正反两面。

105.同时,根据功率模块的待散热端的面积大小,从而确定出功率模块与散热器之间贴合面积的大小,该大小影响着双面覆银预制片的所需使用的面积大小。

106.而为保证该预制片能够将功率模块的待散热端进行完美贴合,该预制片的面积比功率模块的待散热端大。

107.预设覆银面积即为比功率模块的待散热端面积大预设比例的覆银范围,根据该覆银范围,确定转印至金属箔的正反面的面积大小。该预设比例可为5%或10%等可根据实际情况变更的比例大小。

108.因此,以功率模块的待散热端的面积大小为10,预设比例为10%,则确定预设覆银面积为11。

109.确定所述双面覆银预制片的待裁剪面积;

110.在本实施例中,针对不同大小的功率模块,以及计算功率模块的待散热端的面积,计算得到待裁剪面积,使得制备得到的双面覆银预制片能够更好地贴合功率模块。

111.根据所述待裁剪面积,对所述双面覆银预制片进行加工裁剪,并将裁剪后的双面覆银预制片进行包装;其中,使用晶圆载盘或飞达圈带进行包装。

112.根据待裁剪面积,对双面覆银预制片进行加工剪裁,并在剪裁完成后,对裁剪成型(面积大小不一)的双面覆银预制片进行打包包装,该包装过程包括自动包装和手动包装,同时,使用晶圆载盘或飞达圈带的方式进行包装,该打包过程包括但不限于上述两种打包

电子材料的通用方式。

113.此外,包装方式还包括使用一种包装盒,该包装盒为芯片存储盒、芯片存储托盘或华夫盒,此类盒子内部设置有多个放置芯片的固定方格,该方格大小根据实际使用时所需的大小而确定。

114.在本实施例中,双面覆银预制片的面积大小与芯片(功率模块)的大小接近,可使用该类型盒子存放双面覆银预制片。

115.与现有技术中在功率模块与散热器之间涂覆银膏,并以钎焊的方式烧结固定,但在银膏较厚时,银膏内的有机溶剂较难挥发彻底,容易造成烧结过程中出现空洞以及密度不均等缺陷,从而使导热率的不能达到正常的较高水平的情况相比,在本技术中,制备烧结用银膏,并将银膏均匀涂覆在转印基材上,在转印基材上,将银膏烘干成银膜,并将银膜转印至金属箔的正反两面,制备成型,得到双面覆银预制片,通过使用该双面覆银预制片放置于功率模块与散热器之间,并用于烧结焊接用。即将原本用于烧结固定的厚银膏更换为厚度均匀的双面覆银预制片,避免了银膏因有机溶剂影响而出现的缺陷问题,从而提高焊接密度,进而使焊接层的导热率保持稳定,因而保证了功率模块与散热器之间进行热交换的稳定性和可靠性。

116.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、工艺、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、工艺、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、工艺、物品或者系统中还存在另外的相同要素。

117.上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

118.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1