碳化硅晶片高效蚀刻设备

1.本发明涉及一种碳化硅晶片蚀刻设备,特别涉及一种高效的碳化硅晶片蚀刻设备,属于碳化硅晶片蚀刻领域。

背景技术:

2.碳化硅是第三代半导体材料,它具有宽禁带、高热导率、高击穿场强、高载流子饱、高抗辐射能力及良好的化学稳定性等的优越特性,将在节能减排、信息技术、国防科技等领域得到推广应用,具有良好的发展前景。碳化硅材料用作外延芯片的衬底材料,直接影响到研磨抛光以及芯片的合格率,因此对其晶体质量具有很高的需求。为了检测晶体的质量,通过蚀刻加工,使得碳化硅晶片在蚀刻过后显现出晶体缺陷,从而判断晶体的质量。

3.碳化硅晶片蚀刻工艺主要包括以下过程:将碳化硅衬底置于高温的koh溶液里进行蚀刻,蚀刻液与晶片接触反应,经过预定的工艺时间后取出,放置在常温下冷却,冷却后再进行清洗,最后将晶片拿到金相显微镜下进行观察检测。目前,现有的碳化硅晶片蚀刻装置采用人工的方式拾取操作碳化硅晶片,时常发生磕碰及其它操作失误,而且每次工艺过程只能加工一片晶片,并且每次蚀刻工艺的蚀刻时间不一致,从而导致蚀刻效率低,时常发生晶片破片的问题。因此,有必要针对这些问题进行改进设计。

技术实现要素:

4.本发明碳化硅晶片高效蚀刻设备公开了新的方案,采用改进的碳化硅晶片蚀刻工装与自动上料装置相结合,利用自动上料装置实现向碳化硅晶片蚀刻工装上自动上料,解决了现有方案采用人工拾取操作碳化硅晶片以及每次蚀刻过程只能加工一片晶片,导致蚀刻效率低,时常发生磕碰及其它操作失误的问题。

5.本发明碳化硅晶片高效蚀刻设备包括碳化硅晶片蚀刻工装、自动上料装置,碳化硅晶片蚀刻工装包括旋转工装吊柱,旋转工装吊柱上沿上下向设有多个间隔排列的托盘部件,托盘部件包括托盘架,托盘架的中央部与旋转工装吊柱连接,托盘架四周环设有多个托盘悬臂,托盘悬臂上设有蚀刻托盘,蚀刻托盘上设有托盘槽,自动上料装置包括旋转上料立柱,旋转上料立柱上沿上下向设有多个间隔排列的上料部件,上料部件包括上料悬臂,上料悬臂的中部与旋转上料立柱连接,上料悬臂的两端设有上料吸盘,与蚀刻托盘高度位置对应的上料悬臂的一端上的上料吸盘的工位设在蚀刻托盘的托盘槽的上方,上料悬臂的另一端上的上料吸盘的工位设在碳化硅晶片供料端的上方。

6.旋转工装吊柱带动托盘部件旋转切换蚀刻托盘,旋转上料立柱带动上料悬臂旋转上料,转至碳化硅晶片供料端上方的上料吸盘吸取碳化硅晶片,转至蚀刻托盘的托盘槽上方的上料吸盘向托盘槽内释放碳化硅晶片。

7.进一步,本方案的托盘槽是圆形槽,托盘槽的底板是橡胶网板结构。

8.更进一步,本方案的托盘槽的底板的中央点外围等距环设有至少三个球面橡胶支点。

9.进一步,本方案的蚀刻托盘的边沿盘体内沿周向设有至少三个碳化硅晶片定位部件,碳化硅晶片定位部件包括设在托盘槽内的碳化硅晶片定位块,碳化硅晶片定位块通过定位块推杆与设在蚀刻托盘的边沿盘体内的弹性驱动机构传动连接,弹性驱动机构驱动碳化硅晶片定位块沿径向运动,碳化硅晶片定位块夹紧或释放设在托盘槽内的碳化硅晶片。

10.更进一步,本方案的弹性驱动机构包括电磁驱动部件,电磁驱动部件包括形成电磁驱动连接的电磁块、驱动块,电磁块、驱动块设在蚀刻托盘的边沿盘体内的驱动通道内,驱动块通过定位块推杆与碳化硅晶片定位块连接,定位块推杆的外围套设有复位弹簧,复位弹簧的一端与驱动块连接,复位弹簧的另一端与驱动通道的开口内侧壁连接。

11.更进一步,本方案的碳化硅晶片定位块是柱形橡胶块结构,碳化硅晶片定位块的圆柱侧面与托盘槽内的碳化硅晶片的边沿形成压紧接触连接。

12.进一步,本方案的自动上料装置还包括多个上料轮带机,上料轮带机的输出端设在碳化硅晶片供料端处,上料轮带机上沿运输方向设有多个间隔排列的上料盘,上料盘上的盛料槽内设有待蚀刻的碳化硅晶片。

13.进一步,本方案还包括蚀刻工装循环线,蚀刻工装循环线包括循环轮带机,循环轮带机的中部设有蚀刻装置,蚀刻装置包括蚀刻单元、冷却单元、清洗单元,循环轮带机上设有多个碳化硅晶片蚀刻工装,循环轮带机的一端处设有自动上料装置。

14.更进一步,本方案的循环轮带机的另一端处设有自动下料装置,自动下料装置包括旋转下料立柱,旋转下料立柱上沿上下向设有多个间隔排列的下料部件,下料部件包括下料悬臂,下料悬臂的中部与旋转下料立柱连接,下料悬臂的两端设有下料吸盘,与蚀刻托盘高度位置对应的下料悬臂的一端上的下料吸盘的工位设在蚀刻托盘的托盘槽的上方,下料悬臂的另一端上的下料吸盘的工位设在碳化硅晶片收集端的上方。

15.旋转工装吊柱带动托盘部件旋转切换蚀刻托盘,旋转下料立柱带动下料悬臂旋转下料,转至蚀刻托盘的托盘槽上方的下料吸盘吸取碳化硅晶片,转至碳化硅晶片收集端上方的下料吸盘释放碳化硅晶片。

16.再进一步,本方案的自动下料装置还包括多个下料轮带机,下料轮带机的输入端设在碳化硅晶片收集端处,下料轮带机上沿运输方向设有多个间隔排列的下料盘,下料盘上的盛料槽内设有蚀刻加工后的碳化硅晶片。

17.本发明碳化硅晶片高效蚀刻设备采用改进的碳化硅晶片蚀刻工装与自动上料装置相结合,利用自动上料装置实现向碳化硅晶片蚀刻工装上自动上料,避免了人工拾取操作可能发生的磕碰及其它操作失误,使得每次蚀刻过程能够同时处理多个碳化硅晶片,显著提高了处理效率,相比现有碳化硅晶片蚀刻工艺具有蚀刻效率高的特点。

附图说明

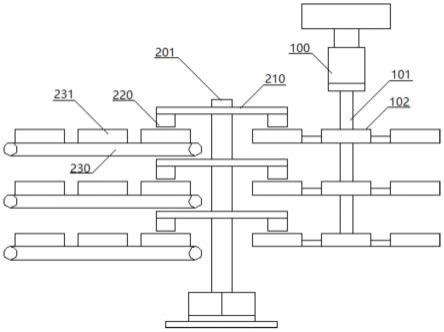

18.图1是碳化硅晶片蚀刻工装、自动上料装置的装配示意图。

19.图2是托盘部件的俯视示意图。

20.图3是蚀刻托盘的俯视剖视示意图。

21.图4是蚀刻托盘的主视剖视示意图。

22.图5是碳化硅晶片高效蚀刻设备的示意图。

23.其中,

24.100是碳化硅晶片蚀刻工装,101是旋转工装吊柱,102是托盘部件,110是托盘架,120是蚀刻托盘,121是托盘槽,122是橡胶网板结构,123是球面橡胶支点,124是驱动通道,131是碳化硅晶片定位块,132是定位块推杆,133是电磁块,134是驱动块,135是复位弹簧,

25.200是自动上料装置,201是旋转上料立柱,210是上料悬臂,220是上料吸盘,230是上料轮带机,231是上料盘,

26.300是循环轮带机,

27.400是蚀刻装置,

28.500是自动下料装置,501是旋转下料立柱,510是下料悬臂,520是下料吸盘,530是下料轮带机,531是下料盘。

具体实施方式

29.以下对照附图具体说明。

30.如图1、2、4所示,本发明碳化硅晶片高效蚀刻设备包括碳化硅晶片蚀刻工装100、自动上料装置200,碳化硅晶片蚀刻工装100包括旋转工装吊柱101,旋转工装吊柱101上沿上下向设有多个间隔排列的托盘部件102,托盘部件102包括托盘架110,托盘架110的中央部与旋转工装吊柱101连接,托盘架110四周环设有多个托盘悬臂,托盘悬臂上设有蚀刻托盘120,蚀刻托盘120上设有托盘槽121,自动上料装置200包括旋转上料立柱201,旋转上料立柱201上沿上下向设有多个间隔排列的上料部件,上料部件包括上料悬臂210,上料悬臂210的中部与旋转上料立柱201连接,上料悬臂210的两端设有上料吸盘220,与蚀刻托盘120高度位置对应的上料悬臂210的一端上的上料吸盘220的工位设在蚀刻托盘120的托盘槽121的上方,上料悬臂210的另一端上的上料吸盘220的工位设在碳化硅晶片供料端的上方。旋转工装吊柱101带动托盘部件102旋转切换蚀刻托盘120,旋转上料立柱201带动上料悬臂210旋转上料,转至碳化硅晶片供料端上方的上料吸盘220吸取碳化硅晶片,转至蚀刻托盘120的托盘槽121上方的上料吸盘220向托盘槽121内释放碳化硅晶片。

31.上述方案采用改进的碳化硅晶片蚀刻工装100与自动上料装置200相结合,其中,碳化硅晶片蚀刻工装100采用旋转工装吊柱101集合上下排列的多个托盘部件102,每个托盘部件102上又设有多个蚀刻托盘120,这种扩展的蚀刻工装方案能够使得多个碳化硅晶片同时得到蚀刻处理,相比现有每次蚀刻过程仅能处理一个碳化硅晶片的工艺大幅提高了蚀刻处理的效率。同时,本方案利用自动上料装置200实现向碳化硅晶片蚀刻工装上自动上料,如图1所示,当旋转工装吊柱101带动托盘部件102旋转切换空位的上下一组蚀刻托盘120,旋转上料立柱201带动拾取晶片的上下一组上料吸盘220转至空位的换蚀刻托盘120的托盘槽121上方并释放晶片,释放后的晶片落入托盘槽121,转至供料端的空位的上下一组上料吸盘220同步拾取晶片。上述动力驱动可以采用将旋转工装吊柱101、旋转上料立柱201与电机连接,将上料吸盘220通过负压管与外部负压源连通的方式实现。因此,本方案相比现有同类工艺,不仅实现了每次蚀刻过程同时处理多个碳化硅晶片,而且还实现了批量自动化的拾取、装填碳化硅晶片,显著提高了碳化硅晶片的蚀刻效率,避免了人工操作可能产生的磕碰、损坏晶片等问题。

32.基于以上方案,为了进一步避免晶片在移动过程中发生磕碰、摩擦等,同时利于晶片与蚀刻液充分接触,本方案采用了符合蚀刻要求的橡胶材料组成至少部分蚀刻托盘120,

如图2、3、4所示,托盘槽121是圆形槽,托盘槽121的底板是橡胶网板结构122,网板结构有利于晶片与蚀刻液充分接触,橡胶材料能够有效避免晶片因磕碰、摩擦产生瑕疵。在此基础上,为了进一步改善上述效果,托盘槽121的底板的中央点外围等距环设有至少三个球面橡胶支点123,球面橡胶支点123与晶片承重接触,形成支撑关系,进一步提高了晶片与蚀刻液的接触效果,减少了晶片与托盘的接触,降低了晶片产生磕碰、摩擦的概率,显著改善了晶片的蚀刻效果。

33.为了满足在运输与移动过程中避免具有不同外部尺寸的晶片脱落或与工装产生相对运动,从而发生磕碰、摩擦的要求,保证晶片蚀刻效果,本方案还公开了具有晶片定位功能的蚀刻托盘120。如图3、4所示,蚀刻托盘120的边沿盘体内沿周向设有至少三个碳化硅晶片定位部件,碳化硅晶片定位部件包括设在托盘槽121内的碳化硅晶片定位块131,碳化硅晶片定位块131通过定位块推杆132与设在蚀刻托盘120的边沿盘体内的弹性驱动机构传动连接,弹性驱动机构驱动碳化硅晶片定位块131沿径向运动,碳化硅晶片定位块131夹紧或释放设在托盘槽121内的碳化硅晶片。晶片上料结束后,启动弹性驱动机构,碳化硅晶片定位块131沿径向运动,将托盘槽121内的晶片夹紧定位在中央,从而避免了晶片在工装运动的过程中产生脱落或相对运动,同时也能够适应具有不同径向尺寸的晶片的定位要求,相比现有晶片托盘只能适应一种或二种径向尺寸的晶片装填要求,显著提高了蚀刻托盘120的适应性,以及蚀刻处理效率。

34.基于以上方案,为了实现弹性驱动机构的功能,提高设备的自动化程度,如图3所示,弹性驱动机构包括电磁驱动部件,电磁驱动部件包括形成电磁驱动连接的电磁块133、驱动块134,电磁块133、驱动块134设在蚀刻托盘120的边沿盘体内的驱动通道124内,驱动块134通过定位块推杆132与碳化硅晶片定位块131连接,定位块推杆132的外围套设有复位弹簧135,复位弹簧135的一端与驱动块134连接,复位弹簧135的另一端与驱动通道124的开口内侧壁连接。晶片上料结束后,启动电磁块133产生电磁力,电磁力驱动驱动块134通过定位块推杆132带动碳化硅晶片定位块131运动,实现对托盘槽121内的碳化硅晶片的定位,当无需固定碳化硅晶片时,关闭电磁块133,碳化硅晶片定位块131在复位弹簧135的作用下复位,从而释放晶片。另外,为了避免碳化硅晶片定位块131与晶片的边沿产生过度的磕碰、摩擦,本方案的碳化硅晶片定位块131是柱形橡胶块结构,碳化硅晶片定位块131的圆柱侧面与托盘槽121内的碳化硅晶片的边沿形成压紧接触连接,橡胶材质的圆柱侧面能够显著降低磕碰、摩擦的强度,从而避免晶片损伤。

35.为了进一步提高上料的自动化程度,改善晶片蚀刻工艺的整体效率,如图1所示,自动上料装置200还包括多个上料轮带机230,上料轮带机230的输出端设在碳化硅晶片供料端处,上料轮带机230上沿运输方向设有多个间隔排列的上料盘231,上料盘231上的盛料槽内设有待蚀刻的碳化硅晶片。利用上料轮带机230能够实现不间断的自动上料,配合自动上料装置200进一步实现了批量自动化的晶片蚀刻操作,从而提高了晶片蚀刻的整体效率。

36.为了实现不间断的批量晶片蚀刻工艺,使得多个蚀刻工装自动循环轮转,如图5所示,本方案还包括蚀刻工装循环线,蚀刻工装循环线包括循环轮带机300,循环轮带机300的中部设有蚀刻装置400,蚀刻装置400包括蚀刻单元、冷却单元、清洗单元,循环轮带机300上设有多个碳化硅晶片蚀刻工装100,循环轮带机300的一端处设有自动上料装置200。利用循环轮带机300能够使得多个碳化硅晶片蚀刻工装100循环轮转运行,从而实现批量不间断的

晶片蚀刻工艺,进一步提高了晶片蚀刻设备的整体效率。

37.基于以上方案,为了实现自动下料,避免人工拾取晶片,如图5所示,循环轮带机300的另一端处设有自动下料装置500,自动下料装置500包括旋转下料立柱501,旋转下料立柱501上沿上下向设有多个间隔排列的下料部件,下料部件包括下料悬臂510,下料悬臂510的中部与旋转下料立柱501连接,下料悬臂510的两端设有下料吸盘520,与蚀刻托盘120高度位置对应的下料悬臂510的一端上的下料吸盘520的工位设在蚀刻托盘120的托盘槽121的上方,下料悬臂510的另一端上的下料吸盘520的工位设在碳化硅晶片收集端的上方。旋转工装吊柱101带动托盘部件102旋转切换蚀刻托盘120,旋转下料立柱501带动下料悬臂510旋转下料,转至蚀刻托盘120的托盘槽121上方的下料吸盘520吸取碳化硅晶片,转至碳化硅晶片收集端上方的下料吸盘520释放碳化硅晶片。

38.在上述方案中,利用自动下料装置500实现从碳化硅晶片蚀刻工装上自动下料,如图1、5所示,当旋转工装吊柱101带动托盘部件102旋转切换盛放蚀刻后的晶片的上下一组蚀刻托盘120,旋转下料立柱501带动空位的上下一组下料吸盘520转至盛放蚀刻后的晶片的换蚀刻托盘120的托盘槽121上方并同步吸取晶片,转至收集端的吸取晶片的上下一组下料吸盘520同步释放晶片,释放后的晶片落入晶片收集端。因此,上述方案避免了人工拾取运输可能产生的磕碰、损坏晶片等问题。

39.基于以上方案,为了进一步提高下料的自动化程度,改善晶片收集送检效率,如图5所示,自动下料装置500还包括多个下料轮带机530,下料轮带机530的输入端设在碳化硅晶片收集端处,下料轮带机530上沿运输方向设有多个间隔排列的下料盘531,下料盘531上的盛料槽内设有蚀刻加工后的碳化硅晶片。利用下料轮带机530能够实现不间断的自动下料,配合自动下料装置500进一步实现了批量自动化的晶片收集操作,从而提高了晶片收集送检效率。

40.本方案公开的结构、机构、零部件等除有特别说明外,均可以采用本领域公知的通用、惯用的方案实现。本方案碳化硅晶片高效蚀刻设备并不限于具体实施方式中公开的内容,实施例中出现的技术方案可以基于本领域技术人员的理解而延伸,本领域技术人员根据本方案结合公知常识作出的简单替换方案也属于本方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1