一种正极材料及其制备方法、钠离子电池与流程

1.本技术涉及钠离子电池技术领域,尤其涉及一种正极材料及其制备方法、钠离子电池。

背景技术:

2.随着环境友好理念深化、人民生活水平的提升,当前锂离子电池已不能满足人们的使用需求。与此同时,锂元素存在着分布量少且不均匀的问题。为此,元素周期表中与锂位于同一主族的钠,因具备与锂相似的物理化学性质,且储量丰富的特点而进入人们的视线;这其中钠离子正极材料是钠离子电池的重点研究对象之一。

3.目前,钠离子电池的正极材料包括聚阴离子类、过渡金属氧化物类、普鲁士白、有机材料等。其中,过渡金属氧化物类具备便于制备、无毒、无害、且成本低的特点。但这类材料存在空气稳定性差的问题,即,容易与空气中的水(h2o)和二氧化碳(co2)反应生成不具备电化学活性的碳酸钠(na2co3)和氢氧化钠(naoh),使得钠离子正极材料的容量下降,且在制备相应电池时不易涂布。尽管现有技术通过将金属氧化物(例如,氧化锆、氧化镁),磷酸盐、或者碳材料作为包覆层对前述钠离子正极材料的空气稳定性进行改善,但因包覆层不具备电化学活性而存在降低钠离子正极材料容量的问题。现有技术中仍然缺乏一种空气稳定性良好且克容量高的钠离子正极材料。

技术实现要素:

4.本技术提供了一种正极材料及其制备方法、钠离子电池,使得正极材料具备空气稳定性的同时克容量得以提升,从而在应用于钠离子电池中时,提升钠离子电池的容量。

5.第一方面,本技术实施例提供一种正极材料,包括:

6.内层材料和包覆所述内层材料的包覆层;所述内层材料的分子通式为:namniufevmnwo2,所述包覆层为nanmn

2-n-x-y

ru

x

snyo2;其中,0.7<m≤1,0.11≤u≤0.44,0.11≤w≤0.44,0.11≤v≤0.66,u+v+w=1,1.10≤n≤1.20,x≥0,y≥0,0.05≤x+y≤0.2。

7.上述正极材料因包覆层的存在,可使其内层材料不与空气中水和/或二氧化碳接触,从而使得正极材料空气稳定性。同时,包覆层为富钠材料,所以可在充电-放电过程中提供更多的活性物质(na

+

)用以脱出、嵌入,从而提升正极材料的容量。更进一步来说,本技术实施例所提供的正极材料的包覆层中由于过渡金属原子锡(sn)和钌(ru)元素的存在可调节氧(o)的局部配位,有益于更多的氧原子在正极材料的充电-放电过程中参与氧化还原反应,以使更高比例(即脱出、嵌入数量与未参与脱出嵌入数量之比)的na

+

脱出、嵌入,从而使得正极材料的克容量得以显著提升。

8.一种可能的实施方式,所述包覆层的质量为所述内层材料的质量的0.3%-0.8%。

9.一种可能的实施方式,所述正极材料的比表面积为0.75-0.85g/m2。

10.一种可能的实施方式,所述正极材料的松装密度为0.8-0.95g/cm3;所述正极材料的振实密度为1.65-1.80g/cm3。

11.一种可能的实施方式,所述正极材料在2-4.2v电压窗口下的克容量为120-170mah/g。

12.一种可能的实施方式,所述正极材料的容量保持率为85%-95%;其中,所述容量保持率为包括所述正极材料的全电池在2-4.2v,1c条件下充电-放电第20次的容量和第1次的容量之间的比值。

13.第二方面,本技术实施例提供一种如第一方面及任一种可能的实施方式所述正极材料的制备方法,包括:

14.对包括锡源和/或钌源,及钠源、锰源的第一混合物进行第一烧结处理,以得到对应于正极材料的包覆层的第一烧结产物;并对包括钠源、镍源、铁源和锰源的第二混合物,或者,对包括钠源和前驱体的第三混合物进行第二烧结处理,以得到对应于正极材料的内层材料的第二烧结产物;其中,所述第一烧结处理的第一烧结温度和所述第二烧结处理的第二烧结温度各自独立地在900-1000℃温度条件下进行;

15.对所述第一烧结处理产物和所述第二烧结处理产物的混合物在450-750℃温度条件下进行第三烧结处理,得到正极材料。

16.一种可能的实施方式,所述第三烧结处理的烧结温度可以为500℃。

17.一种可能的实施方式,所述第一烧结处理产物和所述第二烧结处理产物的混合物中,所述第一烧结处理产物的质量为所述第二烧结处理产物的质量的0.3%-0.8%。

18.一种可能的实施方式,所述第一烧结处理的第一烧结时间和所述第二烧结处理的第二烧结时间各自独立地选自:10-15h,所述第三烧结处理的第三烧结时间为5-10h。

19.一种可能的实施方式,所述第一烧结时间和第二烧结时间均为12h,所述第三烧结时间为7h。

20.一种可能的实施方式,第一烧结温度和第二烧结温度为930℃。

21.一种可能的实施方式,第一烧结处理的第一升温速率和第二烧结处理的第二升温速率各自独立地在1-5℃/min条件下进行,所述第三烧结处理的第三升温速率为1-5℃/min。

22.一种可能的实施方式,所述第一升温速率、所述第二升温速率、所述第三升温速率均为2℃/min。

23.第三方面,本技术实施例提供一种钠离子电池,包括:

24.如第一方面及任一种可能的实施方式所述的正极材料,或如第二方面及任一种可能的实施方式所述方法制备得到的正极材料。

附图说明

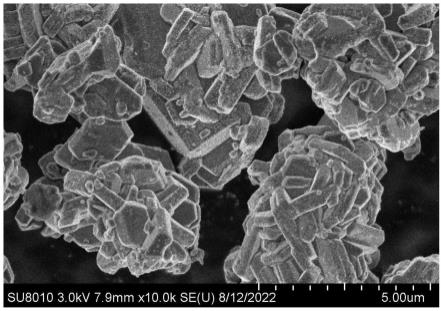

25.图1为本技术实施例提供的合成实施例1的电镜扫描图;

26.图2为本技术实施例提供的合成实施例2的电镜扫描图;

27.图3为本技术实施例提供的合成对比例1的电镜扫描图;

28.图4为本技术实施例提供的合成实施例1和合成对比例1的x射线衍射图谱比对图;

29.图5为本技术实施例提供的器件实施例1、器件对比例1的容量测试数据图;

30.图6为本技术实施例提供的器件实施例2-3、器件对比例2的循环性能测试图。

具体实施方式

31.针对现有技术中缺乏一种空气稳定性良好,且克容量低的钠离子正极材料,本技术实施例提供一种正极材料,该正极材料包括内层材料(namniufevmnwo2)和包覆该内层材料的包覆层(nanmn

2-n-x-y

ru

x

snyo2)。该正极材料的包覆层为o3(晶)相的富钠材料,该o3相结构可促使正极材料在参与充电-放电过程时,更多的钠离子参与脱出、嵌入,从而提升正极材料的容量。同时,较之其它过渡金属原子(例如,ni、fe、mn),包覆层中的ru原子和sn原子可在充电-放电过程中使得氧更为“积极地”参与氧化还原反应,从而实现钠离子(na

+

)的脱出、嵌入,进而有效提升正极材料的容量。

32.本技术实施例所提供的正极材料,内层材料和包覆层均为层状结构的钠离子材料。为便于理解,以下对钠离子材料的晶相结构及相关原理进行说明。

33.首先,本技术实施例中内层材料和包覆层均为层状氧化物材料。具体地,层状氧化物由mo6(m为一种或多种过渡金属元素、或其它掺杂元素;o指示氧元素,o6表示6个氧原子)的八面体片组成。进一步地根据氧的堆积序列数以及na

+

所处的配位环境,将层状氧化物划分为p2、p3、o2、o3晶相结构。前述晶相结构中字母表示na

+

所处化学环境,数字表示晶胞内重复的氧堆垛层数量。具体地,p指三棱柱位点(prisms);o指八面体位点(octachedrons)。

34.其次,本技术化实施例中包覆层为o3相。o3相的钠离子正极材料具备钠离子含量高的特点。根据钠离子正极材料的理论容量的通式可知,钠原子含量越高,相应正极材料的(克)容量越高。上述通式为:

[0035][0036]

进一步地,上述正极材料中,包覆层的质量为内层材料的质量的0.3%-0.8%。

[0037]

进一步地,上述正极材料的比表面积为0.75-0.85g/m2。松装密度为0.8-0.95g/cm3。振实密度为1.65-1.80g/cm3。

[0038]

进一步地,上述正极材料在2-4.2v电压窗口下的克容量为120-170mah/g。

[0039]

进一步地,上述正极材料的容量保持率为85%-95%;其中,所述容量保持率为包括所述正极材料的全电池在2-4.2v,1c条件下充电-放电第20次的容量和第1次的容量之间的比值。

[0040]

值得注意的是,当富钠材料作为正极材料发生电化学反应时,由于更多的阴离子(o

2-)参与氧化还原反应,出现晶格氧释放现象,造成稳定性差的问题,并且在全电中会造成严重的产气,所以一般并不会将富钠材料作为正极材料。但是,本技术实施例中富钠材料包覆层含量低,且仅作为包覆层存在于内层材料的表面,因此,并不会造成正极材料晶格氧过渡释放引起正极材料容量保持率降低或严重的产气问题。

[0041]

因此,本技术实施例中将富钠材料作为包覆层的正极材料,不仅避免富钠材料对材料的容量保持率或全电池产气造成影响,而且还通过富钠材料提升正极材料的克容量。故本技术实施例所提供的正极材料还具备克服技术偏见的效果。

[0042]

进一步地,本技术实施例还提供一种制备如前所述正极材料的方法,该方法包括以下实施步骤:

[0043]

步骤101:对包括锡源和/或钌源,及钠源、锰源的第一混合物进行第一烧结处理,以得到对应于正极材料中包覆层的第一烧结产物。并对包括钠源、镍源、铁源和锰源的第二

混合物,或者,对包括钠源和前驱体的第三混合物进行第二烧结处理,以得到对应于所述正极材料中内层材料的第二烧结产物。

[0044]

其中,第一烧结处理的第一烧结温度、第一升温速率、第一烧结时间分别可与第二烧结处理的第二烧结温度、第二升温速率、第二烧结时间相同,也可以不同。

[0045]

当第一烧结温度与第二烧结温度相同,第一升温速率与第二升温速率相同,且第一烧结时间与第二烧结时间相同时,第一烧结处理和第二烧结处理可在同一烧结设备中实施。

[0046]

具体地,第一烧结温度和第二烧结温度各自独立地选自;900-1000℃。例如为930℃。第一升温速率和第二升温速率各自独立的选自:1-5℃/min。例如为2℃/min。第一烧结时间和第二烧结时间为10-15h。例如为12h。

[0047]

进一步地,第一混合物中的,锡源可以为二氧化锡;钌源可以为二氧化钌;钠源可以为碳酸钠、氢氧化钠、硝酸钠中的一种或多种;锰源可以为碳酸锰、乙酸锰、三氧化二锰、四氧化三锰中的一种或多种。

[0048]

第二混合物中,钠源可以为碳酸钠、氢氧化钠、硝酸钠中的一种或多种;镍源可以为氧化镍、硝酸镍、乙酸镍中的一种或多种;铁源可以为四氧化三锰、硝酸铁中的一种或多种;锰源可以为碳酸锰、乙酸锰、三氧化二锰、四氧化三锰中的一种或多种。

[0049]

第三混合物中,钠源仍然可以为碳酸钠、氢氧化钠、硝酸钠中的一种或多种;该前驱体可以为niufevmnw(oh)2;其中,0.11≤u≤0.44,0.11≤w≤0.44,0.11≤v≤0.66,u+v+w=1。

[0050]

步骤102:对所述第一烧结处理产物和所述第二烧结处理产物的混合物在450-750℃温度条件下进行第三烧结处理,得到正极材料。

[0051]

具体来说,为通过第一烧结产物(富钠材料)提高正极材料容量的同时,避免其对正极材料的稳定性产生影响(例如,产气性能、容量保持率),在本技术的一种实施例中,第一烧结处理产物的质量为第二烧结处理产物的质量的0.3%-0.8%。

[0052]

进一步地,上述第三烧结处理的温度可以为500℃。第三烧结处理的第三烧结时间为5-10小时;例如为7h。第三烧结处理的第三升温速率为1-5℃/min;例如为2℃/min。

[0053]

进一步地,本技术实施例中第一烧结处理产物为对应于包覆层的富钠材料,该材料的晶粒尺寸大于对应于内层材料的第二烧结产物的晶粒尺寸,因而可确保第一烧结处理产物不因第三烧结处理而大量进入第一烧结处理产物(内层材料)之中,从而以包覆形式在450-750℃条件下与第二烧结处理产物结合,得到上述正极材料。该正极材料的内层材料为:namniufevmnwo2,包覆层为nanmn

2-n-x-y

ru

x

snyo2;其中,0.7<m≤1,0.11≤u≤0.44,0.11≤w≤0.44,0.11≤v≤0.66,u+v+w=1,1.10≤n≤1.20,x≥0,y≥0,0.05≤x+y≤0.2。

[0054]

以下通过合成实施例1-3、合成对比例1-4、器件实施例1-3、及器件对比例1-4进行详细说明。

[0055]

合成实施例1

[0056]

s1、将碳酸钠、二氧化锰、二氧化锡按照na

1.2

mn

0.7

sn

0.1

o2中金属原子摩尔比投料于高速混合机中进行混合,得到第一混合物;另将碳酸钠、氧化镍、二氧化锰、三氧化二铁按照nani

0.22

fe

0.12

mn

0.66

o2中金属原子摩尔比投料于高速混合机中进行混合,得到第二混合物。

[0057]

s2、分别对第一混合物和第二混合物在空气中进行烧结后冷却,各自得到相应的

第一烧结产物na

1.2

mn

0.7

sn

0.1

o2和第二烧结产物nani

0.22

fe

0.12

mn

0.66

o2。

[0058]

本步骤第一混合物和第二混合物的烧结参数相同。烧结温度均为930℃,烧结时间均为12h,升温速率均为3℃/min。

[0059]

s3、将第一烧结产物、第二烧结产物以0.5:100质量比投入高速混合机中混合,得到第三混合物;并对第三混合物在空气中以500℃条件烧结10h,升温速率为3℃/min,冷却后得到正极材料。该正极材料的包覆层为na

1.2

mn

0.7

sn

0.1

o2,内层材料为nani

0.22

fe

0.12

mn

0.66

o2。该正极材料的电镜扫描图sem请参考图1。

[0060]

合成实施例2

[0061]

s1、将碳酸钠、碳酸锰、二氧化钌、和二氧化锡按照na

1.2

mn

0.6

sn

0.18

ru

0.02

o2中元素摩尔比投料于高速混合机中进行混合,得到第一混合物;另将碳酸钠和前驱体ni

1/3

fe

1/3

mn

1/3

(oh)2按照0.5:1摩尔比投料于高速混合机中进行混合,得到第二混合物。

[0062]

s2、分别对第一混合物和第二混合物在空气中进行烧结后冷却,各自得到相应的第一烧结产物na

1.2

mn

0.6

sn

0.18

ru

0.02

o2和第二烧结产物nani

1/3

fe

1/3

mn

1/3

o2。

[0063]

本步骤第一混合物和第二混合物的烧结参数相同。烧结温度均为950℃,烧结时间均为10h,升温速率均为2℃/min。

[0064]

s3、将第一烧结产物、第二烧结产物以0.75:100质量比投入高速混合机中混合,得到第三混合物;并对第三混合物在空气中以600℃条件烧结7h,升温速率为2℃/min,冷却后得到正极材料。该正极材料的包覆层为na

1.2

mn

0.6

sn

0.18

ru

0.02

o2,内层材料为nani

1/3

fe

1/3

mn

1/3

o2。该正极材料的电镜扫描图sem请参考图2。

[0065]

合成实施例3

[0066]

s1、将碳酸钠、碳酸锰、二氧化钌、和二氧化锡按照na

1.2

mn

0.6

sn

0.18

ru

0.02

o2中元素摩尔比投料于高速混合机中进行混合,得到第一混合物;另将碳酸钠和前驱体ni

1/3

fe

1/3

mn

1/3

(oh)2按照0.5:1摩尔比投料于高速混合机中进行混合,得到第二混合物。

[0067]

s2、分别对第一混合物和第二混合物在空气中进行烧结后冷却,各自得到相应的第一烧结产物na

1.2

mn

0.6

sn

0.18

ru

0.02

o2和第二烧结产物nani

1/3

fe

1/3

mn

1/3

o2。

[0068]

本步骤第一混合物和第二混合物的烧结参数相同。烧结温度均为950℃,烧结时间均为10h,升温速率均为2℃/min。

[0069]

s3、将第一烧结产物、第二烧结产物以1.5:100质量比投入高速混合机中混合,得到第三混合物;并对第三混合物在空气中以600℃条件烧结7h,升温速率为2℃/min,冷却后得到正极材料。该正极材料的包覆层为na

1.2

mn

0.6

sn

0.18

ru

0.02

o2,内层材料为nani

1/3

fe

1/3

mn

1/3

o2。

[0070]

合成对比例1

[0071]

s1、将碳酸钠与前驱体ni

0.22fe0.12

mn

0.66

(oh)2以0.5:1摩尔比投料于高速混合机中进行混合,并对混合物在空气中,以930℃条件烧结12h得到nani

0.22

fe

0.12

mn

0.66

o2。

[0072]

s2、将nani

0.22

fe

0.12

mn

0.66

o2进行粉碎处理后,在空气中500℃烧结10h,升温速率为2℃/min;得到正极材料nani

0.22

fe

0.12

mn

0.66

o2。该正极材料的电镜扫描图sem请参考图3。

[0073]

图4为合成实施例1和合成对比例1的x射线衍射图谱。由图3可得,尽管合成实施例1相较于合成对比例1添加了包覆烧结步骤,但不会使得正极材料的晶相结构发生变化。因此,合成实施例1和合成对比例1中正极材料均为o3相结构。

[0074]

合成对比例2

[0075]

s1、将氧化镍、四氧化三锰、三氧化二铁和碳酸钠按照nani

1/3

fe

1/3

mn

1/3

o2中金属原子摩尔比投料于高速混合机中进行混合;并对得到的混合物在空气中,以900℃,升温速率为5℃/min的条件下,烧结10h后冷却,得到nani

1/3

fe

1/3

mn

1/3

o2。

[0076]

s2、将zro2和nani

1/3

fe

1/3

mn

1/3

o2以0.5:100质量比投入高速混合机中混合;并对得到的混合物在空气中以500℃条件烧结7h,升温速率为3℃/min,冷却后得到正极材料。该正极材料的包覆层为zro,内层材料为nani

1/3

fe

1/3

mn

1/3

o2。

[0077]

合成对比例3

[0078]

s1、将碳酸钠、碳酸锰按照na

0.6

mno2中元素摩尔比投料于高速混合机中进行混合,得到第一混合物;另将碳酸钠、二氧化锰、氧化镍和三氧化铁按照nani

0.28

fe

0.36

mn

0.36

o2中金属原子摩尔比投料于高速混合机中进行混合,得到第二混合物。

[0079]

s2、分别对第一混合物和第二混合物在空气中进行烧结后冷却,各自得到相应的第一烧结产物na

0.6

mno2和第二烧结产物nani

0.28

fe

0.36

mn

0.36

o2。

[0080]

本步骤第一混合物和第二混合物的烧结参数相同。烧结温度均为950℃,烧结时间均为10h,升温速率均为5℃/min。

[0081]

s3、将第一烧结产物、第二烧结产物以0.5:100质量比投入高速混合机中混合,得到第三混合物;并对第三混合物在空气中以550℃条件烧结7h,升温速率为5℃/min,冷却后得到正极材料。该正极材料的包覆层为na

0.6

mno2,内层材料为nani

0.28

fe

0.36

mn

0.36

o2。

[0082]

合成对比例4

[0083]

s1、将碳酸钠、碳酸锰、二氧化锡按照na

0.6

mn

0.9

sn

0.1

o2中元素摩尔比投料于高速混合机中进行混合,得到第一混合物;另将碳酸钠、二氧化锰、氧化镍和三氧化铁按照nani

0.28

fe

0.36

mn

0.36

o2中金属原子摩尔比投料于高速混合机中进行混合,得到第二混合物。

[0084]

s2、分别对第一混合物和第二混合物在空气中进行烧结后冷却,各自得到相应的第一烧结产物na

0.6

mn

0.9

sn

0.1

o2和第二烧结产物nani

0.28

fe

0.36

mn

0.36

o2。

[0085]

本步骤第一混合物和第二混合物的烧结参数相同。烧结温度均为930℃,烧结时间均为12h,升温速率均为2℃/min。

[0086]

s3、将第一烧结产物、第二烧结产物以0.5:100质量比投入高速混合机中混合,得到第三混合物;并对第三混合物在空气中以550℃条件烧结7h,升温速率为2℃/min,冷却后得到正极材料。该正极材料的包覆层为na

0.6

mn

0.9

sn

0.1

o2,内层材料为nani

0.28

fe

0.36

mn

0.36

o2。

[0087]

针对合成实施例1-3、合成对比例1-4中正极材料分别测试其表面ph(由雷磁酸度计phs-3c测得),振实密度(由丹东百特振实密度仪测得)、松装密度(由fs4-2斯柯特松装密度测定仪测得)、比表面积(由美国麦克tristar ii 3020测得),以及合成实施例1-3,合成对比例2、合成对比例4的正极材料中sn和zr的含量(由icp-oes,agileent 5110测得),测试结果请参考表1。

[0088]

表1

[0089][0090]

由于钠离子正极材料表面酸碱度越低,越不容易与空气中水和/或二氧化碳发生化学反应生成强碱(碳酸钠和/或氢氧化钠),即空气稳定性越好。所以通过钠离子正极材料的ph值可确定其空气稳定性。在表1中,合成实施例1-3表面ph值低于合成对比例1-4,所以合成实施例1-3空气稳定性优于合成对比例1-4。并且,合成实施例1-3的松装密度、振实密度、比表面积也优于合成对比例1-4。同时,还可从表1中sn和zr的含量确定相应正极材料中包覆层与内层材料之间的比例关系(与第一烧结产物和第二烧结产物的比例相一致)。器件实施例1-3、器件对比例1-4

[0091]

器件实施例1-3和器件对比例1-4分别为使用合成实施例1-3、合成对比例1-4作为正极材料的半电池。

[0092]

以下首先针对器件实施例1-3、器件对比例1-4的制备进行说明:

[0093]

将活性物质,super-p,pvdf按照0.8:0.15:0.5的质量比溶于nmp溶液中,使得固含量为30%,在50r/min的转速下搅拌5h,之后按照面密度7.5-7.95mg/cm2均匀涂于铝箔上,在80℃烘箱中干燥12h,冲成直径12cm的圆片,以金属钠作为对电极,组装得到半电池。

[0094]

进一步地,针对器件实施例1-3和器件对比例1-4在2-4.2v电压窗口下,0.1c条件下测试容量。器件实施例1和器件对比例1的测试数据图请参考图5,器件实施例1的容量为167mah/g,器件对比例1的容量为163mah/g。

[0095]

针对器件实施例1-3和器件对比例1-4在2-4.2v电压窗口下,1c条件下进行循环测试,并在20圈循环后计算容量保持率。器件实施例2-3和器件对比例2的测试数据图请参考图6。由图6可得,器件实施例2的容量保持率为95.05%,器件实施例3的容量保持率为86.12%,器件对比例2的容量保持率为90.04%。详细数据请参考表2。

[0096]

表2

[0097][0098]

由表2可得,器件实施例1-3的容量均优于器件对比例1-4,器件实施例1-2的容量

保持率均优于器件对比例1-4。器件实施例3表现出较低的稳定性,这是由于合成实施例3中(富钠)包覆层与内层材料的质量比高于0.3%-0.8%所致。

[0099]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1