负极材料及其制备方法、负极涂料、负极极片及锂离子电池与流程

1.本发明涉及锂离子电池领域,具体而言,涉及一种负极材料及其制备方法、负极涂料、负极极片及锂离子电池。

背景技术:

2.目前,市场上现有的锂离子电池中负极材料通常为石墨材料,其供应链也非常成熟。例如现有技术中,专利cn105449182b公开了一种锂离子电池负极活性材料及制备方法、锂离子负极材料、锂离子负极和锂离子电池。具体地,该负极活性材料为核壳结构,其内核为天然球形石墨、软碳和硬碳中的至少一种。其外壳含有无定形碳、锡钴合金和碳纳米管软碳,其中碳纳米管含量为0.5~2%,可为三者混合,且包覆碳纳米管含量范围不交叉。但是,其中的碳纳米管含量较低,不利于石墨与石墨颗粒之间,石墨与硬碳颗粒之间的点、线性接触,从而不容易构建通畅的电子导电三维网络,从而导致混合负极活性材料的倍率性能较低、快充性能和低温性能均较差。

3.专利cn103633288a公开了一种锂离子电池用复合负极材料及制备方法、锂离子电池负极极片和锂离子电池。具体地,该负极活性材料为核壳结构,但是该负极活性材料的包覆层为嵌锂过渡金属氧化物,以掩盖石墨自身的活性位点,从而减少锂离子电池初次充电的不可逆容量。但是,其石墨颗粒包覆层原料不易得、成本较高且处理复杂繁琐,同时该复合负极材料的快充性能和低温性能均较差。

4.专利cn105993088b公开了一种锂离子电池用包覆负极活性物质、锂离子电池用浆料、锂离子电池用负极、锂离子电池以及锂离子电池用包覆负极活性物质的制造方法。具体地,其负极活性材料的包覆层为树脂和导电助剂,其主要作用是减小锂离子电池的不可逆容量,但该负极活性材料的倍率性能表现较差。

5.综上,现有技术制备的锂离子电池存在或快充性能较差、或低温性能较差、或能量密度较低、或循环性能较差等的问题。故而,迫切需要制备一种锂离子电池,以改善上述问题。

技术实现要素:

6.本发明的主要目的在于提供一种负极材料及其制备方法、负极涂料、负极极片及锂离子电池,以解决现有技术制备的锂离子电池存在或快充性能较差、或低温性能较差、或能量密度较低、或循环性能较差等的问题。

7.为了实现上述目的,根据本发明的一个方面,提供了一种负极材料,该负极材料包括改性石墨颗粒及分散在改性石墨颗粒之间的硬碳,改性石墨颗粒的粒径大于硬碳的粒径;其中,改性石墨颗粒包括:石墨核层;无定形碳壳层,其包覆在石墨核层的外表面上;碳纳米管层,其包覆在无定形碳壳层远离石墨核层的外表面上。

8.进一步地,改性石墨颗粒无定形碳壳层的厚度为50~150nm;优选碳纳米管层的厚度为20~80nm;优选石墨核层的dv50粒径在10~20μm;优选改性石墨颗粒的dv50粒径在

10.0~20.5μm,更优选为10~16μm。

9.进一步地,硬碳的重量含量为1~10wt%;优选改性石墨颗粒的重量含量为90~99wt%。

10.进一步地,改性石墨颗粒的石墨化度≥92%,优选为93~95%;优选改性石墨颗粒的克容量≥350mah/g,更优选为355~360mah/g。

11.进一步地,硬碳的dv50粒径为3~6μm;优选硬碳的克容量≥380mah/g,更优选为395~420mah/g;优选负极材料的缺陷度为0.30~0.60,更优选为0.40~0.55。

12.为了实现上述目的,根据本发明的另一个方面,提供了一种负极材料的制备方法,该制备方法包括:提供石墨核层;在石墨核层的外表面上包覆无定形碳壳层;在无定形碳壳层远离石墨核层的外表面上包覆碳纳米管层,得到改性石墨颗粒;将改性石墨颗粒和硬碳混合,得到负极材料。

13.进一步地,负极材料的制备方法包括如下步骤:步骤s1:将石墨破碎后进行第一烧结,得到石墨核层;步骤s2:将石墨核层和碳包覆剂混合进行第二烧结,以在石墨核层的外表面上包覆无定形碳壳层,得到包覆有无定形碳壳层的石墨颗粒;步骤s3:将包覆有无定形碳壳层的石墨颗粒和碳纳米管包覆剂混合进行第三烧结,以在无定形碳壳层远离石墨核层的外表面上包覆碳纳米管层,得到改性石墨颗粒;步骤s4:将改性石墨颗粒与硬碳混合,得到负极材料。

14.进一步地,步骤s1中的第一烧结在石墨化炉中进行,第一烧结温度为≥2400℃,优选为2400~3000℃。

15.进一步地,步骤s2中的碳包覆剂选自软化点温度为250~280℃的沥青;优选碳包覆剂的用量为石墨核层重量的3~8wt%;优选第二烧结的烧结温度为600~800℃,第二烧结时间2~6h。

16.进一步地,步骤s3中的碳纳米管包覆剂包括含碳粘结剂及碳纳米管;优选含碳粘结剂选自软化点温度为180~230℃的沥青;优选碳纳米管选自多壁碳纳米管和/或单壁碳纳米管,碳纳米管的长径比为(50~100):1;优选第三烧结的烧结温度为600~800℃,第三烧结时间2~6h;优选碳纳米管包覆剂的用量为包覆有无定形碳壳层的石墨颗粒重量的3~8wt%;优选碳纳米管包覆剂中,含碳粘结剂及碳纳米管的重量比为(1~1.5):1。

17.进一步地,步骤s4中的改性石墨颗粒与硬碳的重量比为(99~90):(1~10);优选采用机械磨合的方式对改性石墨颗粒与硬碳进行混合;优选机械磨合中的转速为50~150rpm。

18.根据本发明的另一方面,提供了一种负极涂料,该负极涂料包括负极材料、粘结剂及分散剂,其中,负极材料为上述负极材料,或者由上述的负极材料的制备方法制备得到的负极材料。

19.根据本发明的另一方面,提供了一种负极极片,该负极极片包括涂层及基材,涂层由上述的负极涂料经涂覆、成型得到。

20.根据本发明的另一方面,提供了一种锂离子电池,该锂离子电池包括上述负极极片。

21.应用本发明制备的负极材料应用于锂离子电池中时,电池表现出优异的快充性能、低温性能及较高的能量密度和优异的循环性能。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

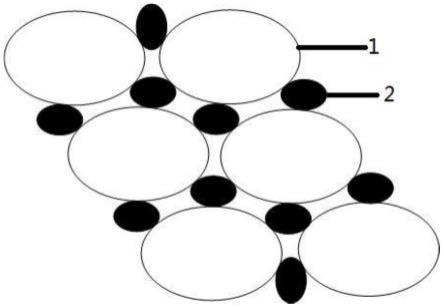

23.图1示出了本发明一种实施方式中负极材料的结构示意图;

24.图2示出了图1负极材料结构中改性石墨结构的局部放大图。

25.其中,上述附图包括以下附图标记:

26.1:改性石墨颗粒;2:硬碳;

27.11:石墨核层;12:无定形碳壳层;13:碳纳米管层。

具体实施方式

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

29.缺陷度:本技术涉及到的缺陷度为拉曼测试中相关参数,具体地,待测试负极材料在拉曼光谱波谱为1250cm-1

至1650cm-1

的峰强度id与硬碳在波谱为1500cm-1

至1650cm-1

的峰强度ig的比值即为本技术提到的缺陷度。

30.正如本发明背景技术部分所描述的,现有技术制备的锂离子电池存在或快充性能较差、或低温性能较差、或能量密度较低、或循环性能较差等的问题。为了解决这一问题,本发明提供了一种负极材料,如图1所示,该负极材料包括改性石墨颗粒1及分散在改性石墨颗粒之间的硬碳2,改性石墨颗粒粒径大于硬碳的粒径。其中,如图2所示,该改性石墨颗粒包括石墨核层11、包覆在石墨核层外表面上的无定形碳壳层12以及包覆在无定形碳壳层远离石墨核层外表面上的碳纳米管层13。

31.其一,本发明以石墨为核层,并在石墨核层的外表面包覆无定形碳壳层,无定形碳壳层可以显著地增加改性石墨颗粒的表面缺陷度,进而促使改性石墨颗粒的表面具有活性位点,这些活性位点在电池充放电过程中可以使锂离子更方便地脱出和嵌入,尤其是在电池大倍率充电时(正极脱出更多的锂离子),这些活性位点会形成大量空位以存储锂离子,从而起到缓冲作用,进而使得电池快充性能更优(即在短时间、大倍率充电时,电池可以保持较优的电化学性能)。其二,本发明进一步在无定形碳壳层的外表面包覆碳纳米管层,碳纳米管不仅具有良好的导电性能,还可以增加改性石墨颗粒之间、改性石墨与硬碳之间的点、线接触,从而可以构建形成一种电子导电三维网络,进而改善负极材料的整体导电性,降低迁移阻抗,提升电池的倍率性能、快充性能和低温性能。其三,本发明进一步将上述改性石墨颗粒与硬碳复合形成负极材料,硬碳具有高倍率、循环好、低膨胀的特点,在改性石墨中混入硬碳来制备负极材料,不仅能够大幅度地提升锂离子电池的倍率性能、快充性能和低温性能,且电池的循环性能也具有明显的改善。而且,硬碳分散设置在改性石墨颗粒间隙中“填缝”,可以保证颗粒间的紧密堆积,不损失压实密度,进而可以提高电池的能量密度。

32.总之,本发明的负极材料基于上述特定的结构,石墨核层、无定形碳壳层与碳纳米管层之间的协同作用更优,且改性石墨颗粒与硬碳之间的匹配性更优,由此构成的锂离子电池可以同时兼顾更优的快充性能、低温性能、能量密度及循环性能。

33.在一种优选的实施方式中,本发明上述负极材料中的无定形碳壳层的厚度为50~

150nm,无定形碳壳层的重量含量为3~8wt%。通过将负极材料中的无定形碳壳层的厚度限定在上述范围内,能够显著增加采用改性石墨负极材料所制备的锂离子电池中锂离子的脱出和嵌入通道,同时又不会大幅度牺牲电池的首次效率,从而进一步地平衡电池的首次效率和快充性能。

34.更优选地,将负极材料中的碳纳米管层的厚度限定为20~80nm,碳纳米管层的重量含量为3~8wt%。基于此,电池的导电性能更优。同时,上述厚度的碳纳米管层可以进一步促使三维网络结构稳定性更佳,进而在改善负极材料的整体导电性的同时,还可降低迁移阻抗,提升电池的倍率性能、快充性能和低温性能。

35.为了使改性石墨颗粒粒度与石墨核层粒度范围更好地匹配,可以进一步平衡电池的能量密度及电化学性能。更优选地,石墨核层的dv50粒径在10~20μm,改性石墨颗粒的dv50粒径在10.0~20.5μm,优选为10~16μm。

36.为了进一步促进改性石墨颗粒与硬碳颗粒间的紧密堆积,不损失压实密度,进而提高电池的能量密度。优选负极材料中,硬碳的重量含量为1~10wt%;进一步优选改性石墨颗粒的重量含量为90~99wt%。

37.进一步优选地,本发明上述负极材料中的改性石墨颗粒的石墨化度≥92%。基于此,可以保证克容量和首次效率(即能量密度),又可兼顾动力学性能。更优选地,改性石墨颗粒的石墨化度为93~95%。为了进一步保证锂离子电池中的能量密度将改性石墨颗粒的克容量进一步优选,改性石墨颗粒的克容量≥350mah/g;更优选地,改性石墨颗粒的克容量为355~360mah/g。

38.进一步优选地,本发明上述负极材料中的硬碳为颗粒状,且硬碳的dv50粒径为3~6μm。为了更好地使硬碳颗粒的粒径与改性石墨颗粒的粒径进行更好地匹配,将硬碳的颗粒粒径优选在上述范围,能够有利于小颗粒的硬碳在大颗粒的改性石墨颗粒间隙中进行更加有效的“填缝”,从而更好地提高改性石墨颗粒与硬碳颗粒之间堆积,以不损失改性石墨颗粒的压实密度,进而更好地提高电池的能量密度。

39.为了更好地促进负极材料中循环及循环膨胀的竞争力,同时又可以大幅度提升电池的快充性能并减少能量密度的损失,将硬碳的克容量进一步优选,硬碳的克容量≥380mah/g。更优选地,硬碳的克容量为395~420mah/g。

40.进一步优选负极材料的缺陷度为0.3~0.6。负极材料的缺陷越多,活性位点也会逐步增加,从而在电池充放电过程中可以使锂离子更方便地脱出和嵌入通道,且在电池大倍率充电时(正极脱出更多的锂离子)负极材料表面有更多的空位来存储锂离子,从而起到缓冲作用,进而使得电池具有更好的倍率性能和快充性能。更优选极材料的缺陷度为0.40~0.55,缺陷过多会导致电池在首次充电形成sei膜的过程中消耗过多的锂离子,会导致电池的首次效率低,电池的能量密度降低。

41.本发明的另一方面还提供了一种负极材料的制备方法,该负极材料的制备方法包括:提供石墨核层,然后在石墨核层的外表面上包覆无定形碳壳层,在无定形碳壳层远离石墨核层的外表面上包覆碳纳米管层,从而得到改性石墨颗粒,最后将改性石墨颗粒和硬碳混合,得到上述负极材料。

42.正如前文所述的各项原因,其一,本发明采用石墨为核层,并在石墨核层的外表面包覆设置无定形碳壳层,无定形碳壳层可以显著地增加改性石墨颗粒的表面缺陷度,进而

促使改性石墨颗粒的表面具有活性位点,这些活性位点在电池充放电过程中可以使锂离子更方便地脱出和嵌入通道,尤其是在电池大倍率充电时(正极脱出更多的锂离子),这些活性位点会形成大量空位以存储锂离子,从而起到缓冲作用,进而使得电池快充性能更优(即在短时间、大倍率充电时,电池可以保持较优的电化学性能)。其二,本发明进一步在无定形碳壳层的外表面包覆设置碳纳米管层,碳纳米管不仅具有良好的导电性能,还可以增加改性石墨颗粒之间、改性石墨与硬碳之间的点、线接触,从而可以构建形成一种电子导电三维网络,进而改善负极材料的整体导电性,降低迁移阻抗,提升电池的倍率性能、快充性能和低温性能。其三,本发明进一步将上述改性石墨颗粒与硬碳混合以形成负极材料,硬碳具有高倍率、循环好、低膨胀的特点,在改性石墨中混入硬碳来制备负极材料,不仅能够大幅度地提升锂离子电池的倍率性能、快充性能和低温性能,且电池的循环性能也具有明显的改善。而且,硬碳分散设置在改性石墨颗粒间隙中“填缝”,可以保证颗粒间的紧密堆积,不损失压实密度,进而可以提高电池的能量密度。

43.在一种优选的实施方式中,上述负极材料的制备方法包括:步骤s1:将石墨破碎后进行第一烧结,得到石墨核层;步骤s2:将石墨核层和碳包覆剂混合进行第二烧结,以在石墨核层的外表面上包覆无定形碳壳层,得到包覆有无定形碳壳层的石墨颗粒;步骤s3:将包覆有无定形碳壳层的石墨颗粒和碳纳米管包覆剂混合进行第三烧结,以在无定形碳壳层远离石墨核层的外表面上包覆碳纳米管层,得到改性石墨颗粒;步骤s4:采用机械球磨的方式,将改性石墨颗粒与硬碳混合,得到负极材料。

44.本领域技术人员可以首先将石墨破碎后进行第一烧结,得到石墨核层。然后,将石墨核层和碳包覆剂混合进行第二烧结,以在石墨核层的外表面上包覆无定形碳壳层,从而得到包覆有无定形碳壳层的石墨颗粒。然后,再在包覆有无定形碳壳层的石墨颗粒和碳纳米管包覆剂混合并进行第三烧结,以在无定形碳壳层远离石墨核层的外表面上包覆碳纳米管层,进而得到改性石墨颗粒。最后,本领域技术人员可以采用机械球磨的方式,将改性石墨颗粒与硬碳混合,得到最终的负极材料。采用上述制备方法得到的负极材料具有更好的电化学性能,可以大幅度地提升锂离子电池的快充性能、低温性能与能量密度,且电池的循环性能也具有明显的改善。且该制备方法具有流程简单、容易操作的优点,从而可以更好地促进该负极材料的大规模生产,进而使得其工业化应用前景更加广阔。

45.为了进一步提高烧结过程的稳定性,以更好地平衡电池的快充性能、循环性能、能量密度和低温性能,在步骤s1中的第一烧结在石墨化炉中进行,第一烧结温度为>2400℃,优选为2400~3000℃。

46.为了更好地使无定形碳壳层包覆在石墨核层的外表面上,从而进一步提高负极材料的电化学性能,以更好地提升电池的快充性能、循环性能、能量密度和低温性能。在步骤s2中碳包覆剂选自软化点温度为250~280℃的沥青。更优选地,碳包覆剂的用量为石墨核层重量的3~8wt%。为了进一步提高烧结过程的稳定性,优选第二烧结的烧结温度为600~800℃,常温至第二烧结温度的升温速率为0.5~2℃/min,第二烧结时间2~6h。

47.为了更好地使碳纳米管层包覆在无定形碳壳层远离石墨核层的外表面上,从而进一步提高负极材料的电化学性能,以更好地提升电池的快充性能、循环性能、能量密度和低温性能,在步骤s3中的碳纳米管包覆剂包括含碳粘结剂及碳纳米管。本领域技术人员可以取碳纳米管包覆剂与包覆有无定形碳壳层的石墨颗粒进行第三烧结后,可以在无定形碳壳

层远离石墨核层的外表面上得到一层包覆碳纳米管的碳层。更优选地,含碳粘结剂选自软化点温度为180~230℃的沥青。更优选地,碳纳米管选自多壁碳纳米管和/或单壁碳纳米管,碳纳米管的长径比为(50~100):1。为了进一步提高烧结过程的稳定性,限定第三烧结的烧结温度为600~800℃,常温至第三烧结温度的升温速率为0.5~2℃/min,第三烧结时间2~6h。更优选地,碳纳米管包覆剂的用量占包覆有无定形碳壳层的石墨颗粒重量的3~8wt%。更优选地,碳纳米管包覆剂中,含碳粘结剂及碳纳米管的重量比为(1~1.5):1。

48.为了更好地使硬碳均匀地分散在改性石墨颗粒之间,从而进一步提高负极材料的电化学性能,以更好地提升电池的快充性能、循环性能、能量密度和低温性能。将改性石墨颗粒与硬碳的重量比限定为(99~90):(1~10),优选采用机械磨合的方式对改性石墨颗粒与硬碳进行混合,更优选机械磨合中的转速为50~150rpm。

49.本发明的另一方面还提供了一种负极涂料,该负极涂料包括负极材料、粘结剂及分散剂,且该负极材料为上述负极材料,或者由上述负极材料的制备方法得到的负极材料。

50.基于本发明前述的负极材料,其在作为负极涂料使用时,在不添加导电剂的情况下即可使电池具有较优的快充性能。当然,本领域技术人员也可选择少量添加导电剂,以进一步地提升快充性能。该负极涂料中的导电剂用量可为0~2.5wt%。

51.本发明的另一方面还提供了一种负极极片,该负极极片包括涂层及基材,涂层由前述的负极涂料经涂覆、成型得到。

52.在一种优选的实施方式中,本领域技术人员可将前述涂料在基材上进行单面涂覆,优选单面涂覆的涂料重量为6.5~13.0mg/cm2。涂覆后,本领域技术人员可采用辊压的方式进行成型处理,辊压后的负极及极片压实密度为1.60~1.75g/cm3。基于此,可以进一步提高极片孔隙率和促进电解液浸润,进而更好地提升电池的倍率和快充性能。

53.本发明的另一方面还提供了一种锂离子电池,该锂离子电池包括上述的负极极片。基于前文所述的各项原因,该锂离子电池具有更好的电化学性能,其快充性能、能量密度、低温性能及循环性能均更优。

54.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

55.实施例1

56.负极材料的制备方法如下:

57.步骤s1:取石墨进行破碎后置于石墨化炉中进行第一烧结,第一烧结温度为2400~2600℃,得到石墨核层。其中,石墨核层的dv50粒径为14μm。

58.步骤s2:取石墨核层和碳包覆剂混合进行第二烧结,第二烧结温度为650℃,升温速度为1℃/min、第二烧结时间为3h。其中,碳包覆剂选自软化点温度为250℃的沥青,且该碳包覆剂的用量占石墨核层重量的5%,从而在石墨核层的外表面上包覆无定形碳壳层,得到包覆有无定形碳壳层的石墨颗粒,无定形碳壳层的厚度为100~120nm(此无定形碳壳层最厚不超过120nm,最薄不低于100nm)。

59.步骤s3:取包覆有无定形碳壳层的石墨颗粒和碳纳米管包覆剂混合进行第三烧结,第三烧结温度为650℃,升温速度为1℃/min,第三烧结时间为3h。碳纳米管包覆剂包括含碳粘结剂及碳纳米管,含碳粘结剂选自软化点温度为190℃的沥青,碳纳米管为单壁碳纳米管,其长径比为(70~80):1,含碳粘结剂及碳纳米管的重量比为4:6,碳纳米管包覆剂的

用量占包覆有无定形碳壳层的石墨颗粒重量的7wt%。在无定形碳壳层远离石墨核层的外表面上包覆碳纳米管层,得到改性石墨颗粒。碳纳米管层的厚度为45~60nm(此碳纳米层最厚不超过60nm,最薄不低于45nm)。

60.改性石墨颗粒的石墨化度为93.5%,改性石墨颗粒的克容量356mah/g,改性石墨颗粒的dv50粒径为14.0μm。

61.步骤s4:采用机械球磨的方式(球磨转速为80rpm)将改性石墨颗粒与硬碳混合,筛分并球磨整形得到负极材料。其中,改性石墨颗粒与硬碳的重量比为93:7,硬碳的dv50粒径为4.5μm,硬碳的克容量为400mah/g。

62.在最终得到的负极材料中,改性石墨颗粒的重量含量为93wt%,硬碳的重量含量为7wt%,缺陷度为0.5。

63.负极涂料的制备方法如下:

64.将上述负极材料、分散剂cmc及粘结剂sbr按照96:2:2的重量比混合,得到负极涂料。

65.负极极片的制备方法如下:

66.将上述负极涂料涂敷在基材铜箔上进行双面涂覆,其中各单面涂覆重量9.0mg/cm2,再进行辊压,辊压后的负极极片的压实密度1.65g/cm3。

67.实施例2

68.与实施例1的区别仅在于步骤s4中改性石墨颗粒与硬碳的重量比为96:4。

69.在最终得到的负极材料中,硬碳的重量含量为4wt%,改性石墨颗粒的重量含量为96wt%,缺陷度为0.43。

70.实施例3

71.与实施例1的区别仅为步骤s4中改性石墨颗粒与硬碳的重量比为99:1。

72.在最终得到的负极材料中,硬碳的重量含量为1wt%,改性石墨颗粒的重量含量为99wt%,缺陷度为0.40。

73.实施例4

74.与实施例1的区别仅为步骤s4中改性石墨颗粒与硬碳的重量比为90:10。

75.在最终得到的负极材料中,硬碳的重量含量为10wt%,改性石墨颗粒的重量含量为90wt%,缺陷度为0.54。

76.实施例5

77.与实施例1的区别仅为步骤s2中碳包覆剂用量占石墨核层重量的3wt%。

78.在最终得到的负极材料中,缺陷度为0.47,无定形碳壳层的厚度为60~80nm(此无定形碳壳层最厚不超过80nm,最薄不低于60nm)。

79.实施例6

80.与实施例1的区别仅为步骤s2中碳包覆剂用量占石墨核层重量的8wt%。

81.在最终得到的负极材料中,缺陷度为0.52,无定形碳壳层的厚度为130~150nm,(此无定形碳壳层最厚不超过150nm,最薄不低于130nm)。

82.实施例7

83.与实施例1的区别仅为步骤s3中碳纳米管包覆剂的用量占包覆有无定形碳壳层的石墨颗粒重量的3wt%。

84.在最终得到的负极材料中,缺陷度为0.45,碳纳米管层的厚度为20~36nm(此碳纳米管层最厚不超过36nm,最薄不低于20nm)。

85.实施例8

86.与实施例1的区别仅为步骤s3中碳纳米管包覆剂的用量占包覆有无定形碳壳层的石墨颗粒重量的8wt%。

87.在最终得到的负极材料中,缺陷度为0.52,碳纳米管层的厚度为65~80nm(此碳纳米管层最厚不超过80nm,最薄不低于65nm)。

88.对比例1

89.取石墨原料进行破碎得到石墨核层的石墨颗粒dv50粒径为14.0μm,然后将其置于石墨化炉中进行烧结,烧结温度为2550-2600℃,得到含石墨核层的石墨颗粒,石墨化度为93.5%,直接进行筛分并球磨整形得到负极材料,缺陷度为0.15。

90.对比例2

91.取石墨原料进行破碎得到石墨核层的石墨颗粒dv50粒径为14.0μm,然后将其置于石墨化炉中进行烧结,烧结温度为2400-2600℃,得到含石墨核层的石墨颗粒,石墨化度为93.5%。然后,再加入7wt%硬碳,其dv50粒径为4.5μm,硬碳的克容量为400mah/g。负极材料的缺陷度为0.30。

92.对比例3

93.与实施例1的区别在于无步骤s4,负极材料的缺陷度为0.25。

94.对比例4

95.与实施例1的区别仅为步骤s4中改性石墨颗粒与硬碳的重量比为85:15。

96.在最终得到的负极材料中,硬碳的重量含量为15wt%,改性石墨颗粒的重量含量为85wt%,缺陷度为0.68。

97.对比例5

98.与实施例1的区别仅为步骤s2中碳包覆剂用量占石墨核层重量的15wt%。

99.在最终得到的负极材料中,缺陷度为0.59,无定形碳壳层的厚度为200~220nm(此无定形碳壳层最厚不超过220nm,最薄不低于200nm)。

100.对比例6

101.与实施例1的区别仅为步骤s3中碳纳米管包覆剂的用量占包覆有无定形碳壳层的石墨颗粒重量的1wt%。

102.在最终得到的负极材料中,缺陷度为0.40,碳纳米管层的厚度为1~35nm(此碳纳米管层最厚不超过35nm,最薄不低于1nm)。

103.对比例7

104.与实施例1的区别仅为改性石墨颗粒的dv50粒径为8.0μm,硬碳的dv50粒径为8μm,负极材料的缺陷度为0.28。

105.性能测试:

106.将上述实施例和对比例制备得到的负极极片组装成电池,并进一步测试其锂离子电池性能。

107.(1)快充(倍率)性能

108.测试采用高低温箱设备,测试结果为在25℃温度下,0.2c充电的电池容量与25℃

温度下2c充电的电池容量的比值。

109.(2)循环性能

110.将电池1c充放电电池容量衰减到初始容量的80%对应循环圈数。

111.(3)低温性能

112.采用高低温箱设备进行,测试电池在25℃温度下,0.5c放电的电池容量与-10℃温度下0.1c放电的电池容量的比值。

113.(4)缺陷度

114.通过拉曼光谱法测定得到,测试负极材料在拉曼光谱波谱为1250cm-1

至1650cm-1

的峰强度id与硬碳在波谱为1500cm-1

至1650cm-1

的峰强度ig的比值。

115.(5)能量密度

116.体积能量密度(wh/l)=锂电池容量(mah)

×

电压(v)/(厚度(cm)

×

宽度(cm)

×

长度(cm)),锂电池容量=活性物质重量(g)

×

克容量

×

首次效率,本发明中以克容量及首次效率的结果来综合评价能量密度的高低。

117.具体地,性能测试结果如下表1所示:

118.表1

[0119][0120]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0121]

由实施例1、2、3、4与对比例4的测试结果可以发现,当改性石墨颗粒与硬碳的重量比为(99~90):(1~10)范围(例如实施例1的93:7、实施例2的96:4、实施例3的99:1以及实施例4的90:10)时,所制备的锂离子电池具有较好的快充性能、低温性能以及循环性能,综合性能好。而当改性石墨颗粒与硬碳的重量比在(99~90):(1~10)范围之外(例如对比例4的85:15),由于硬碳比例高,缺陷度高,在首次充放电时消耗过多锂离子成sei膜,首次效率低,成膜过厚阻抗增加,且循环过程中sei膜修复时产生的副反应多的原因,使得制备的电池快充性能较好、但首次效率及循环性能表现较差。

[0122]

由实施例1、5、6与对比例5的测试结果可以发现,当碳包覆剂用量占石墨核层重量

的3~8wt%范围内(例如实施例1的4wt%、实施例5的3wt%以及实施例6的8wt%)时,所制备的锂离子电池具有较好的快充性能、低温性能以及循环性能,综合性能好。而当碳包覆剂用量占石墨核层重量的3~8wt%范围之外(例如对比例5的15wt%)时,由于无定形碳壳层的厚度过厚,缺陷度高,同时在首次充放电时消耗过多锂离子成sei膜,首次效率低,成膜过厚,阻抗增加,循环过程中sei膜修复时产生的副反应多的原因,使得制备的电池低温性能及循环性能表现较差。

[0123]

由实施例1、7、8与对比例6的测试结果可以发现,当碳纳米管包覆剂用量占石墨核层重量的3~8wt%范围内(例如实施例1的7wt%、实施例7的3wt%以及实施例8的8wt%)时,所制备的锂离子电池具有较好的快充性能、低温性能以及循环性能。当碳纳米管包覆剂用量占石墨核层重量的3~8wt%范围之外时(例如对比例6的1wt%),由于碳纳米管包覆剂占比较低,膜层厚度不均一,膜厚度范围较大的原因,使得制备的电池快充性能较差、低温性能以及循环性能表现较差。

[0124]

由实施例1与对比例1的测试结果可以发现,当采用本发明的改性石墨颗粒及分散在改性石墨颗粒之间的硬碳制备的负极材料,其作为电池使用具有较好的快充性能、低温性能、能量密度以及循环性能的优点。而只采用常规石墨制备负极材料,电池性能表现较差。

[0125]

由实施例1与对比例2的测试结果可以发现,当采用本发明的改性石墨颗粒及分散在改性石墨颗粒之间的硬碳制备的负极材料,其与常规石墨对比,其作为电池使用具有较好的快充性能、低温性能、能量密度以及循环性能的优点。

[0126]

由实施例1与对比例3的测试结果可以发现,当采用本发明的改性石墨颗粒及分散在改性石墨颗粒之间的硬碳制备的负极材料,其与不添加硬碳的改性石墨材料制备的负极材料相比较,本发明制备的锂离子电池具有较好的快充性能、低温性能、能量密度以及循环性能的优点。

[0127]

由实施例1与对比例7的测试结果可以发现,当采用本发明的改性石墨颗粒的dv50粒径在10.0~20.5μm范围以内(例如实施例1的14μm)时,所制备的锂离子电池具有较好的快充性能、低温性能、能量密度以及循环性能的优点,而当改性石墨颗粒的dv50粒径在10.0~20.5μm范围以内(例如对比例7的8μm)时,其电池性能表现较差。

[0128]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1