一种高负载量Fe单原子的氮掺杂的多孔碳及其制备方法与应用

一种高负载量fe单原子的氮掺杂的多孔碳及其制备方法与应用

1.技术领域

2.本发明涉及一种高负载量fe单原子的氮掺杂的多孔碳及其制备方法与应用,适用于作为燃料电池的阴极氧还原电催化。

背景技术:

3.可再生 h

2-o

2 燃料电池是一种可将化学能高效转化为电能的装置,被认为是一种极具发展潜力的可再生能源转化技术。探索和发展廉价、高活性和高稳定性的电催化剂来加快燃料电池的动力学,降低其过电势,也是 h

2-o2燃料电池的研究重点。orr 反应能垒高,通常需要催化剂来降低能量转换过程中的能量损耗,从而促进反应的发生。传统的商业 pt/c 催化剂,成本高、储量少,且稳定性和抗甲醇性较差,在实际生产应用中不能达到令人满意的效果。所以,探索低成本、高活性和高稳定性的 orr 催化剂成为近年来的热门研究方向。最直接的一个解决方法就是减小纳米颗粒的尺寸,从而降低催化剂的成本。单原子催化剂(sacs)是以单个金属原子为活性位点的催化剂,因其原子利用率高、催化活性高和选择性高而受到越来越多的关注。原则上,sacs将所有的金属原子暴露在表面,因此可以达到100%的原子利用率,这对于降低贵金属基催化材料的成本特别有吸引力。目前虽然在电催化领域取得了很大的进展,但仍然存在金属含量低,稳定性差等问题。

4.pt/c作为orr的常规商业化催化剂,在催化过程中,极易发生载体腐蚀而性能降低。此外,pt极易在催化过程中发生溶解和团聚,最终导致电催化性能和稳定性的快速衰减。为了寻找orr中pt/c的替代品,地球上丰富的三维过渡金属如锰(mn)、铁(fe)、钴(co)和镍(ni),通常通过与氮或其他杂原子物种掺杂结合来以稳定的单个原子形式分散在碳基导电基底上。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种高负载量fe单原子的氮掺杂的多孔碳及其制备方法,以及在阴极氧还原电催化方面的应用。本发明通过高温碳化预处理后的zif-8吸附铁盐的前驱体,所得到fe单原子均匀分布在氮掺杂的多孔碳中,提高催化剂中fe的催化活性,也有效地提升了催化剂的稳定性,所得多孔碳具有比表面积大,活性位点多,金属载量大等优点。

6.为解决现有技术问题,本发明采取的技术方案为:一种高负载量fe单原子的氮掺杂的多孔碳的制备方法,先合成zif-8,并将zif-8置于惰性气体下预处理得前驱体,再将前驱体分散于甲醇中,并加入醋酸亚铁搅拌均匀后,离心干燥,最后惰性气氛下高温煅烧,得高负载量fe单原子的氮掺杂的多孔碳。

7.作为改进的是,合成zif-8的方法为在甲醇溶液中通过静置老化法得到。

8.作为改进的是,所述预处理具体为:将合成的zif-8置于在惰性气氛下,以2.5~20℃

·

min-1

的速率升温至150~550℃,并保温10 min ~100 min,冷却至室温得前驱体。

9.作为改进的是,醋酸亚铁加入后,铁在体系中的中浓度为1~10 mmol

·

l-1

。

10.作为改进的是,高温煅烧的升温速率为2.5~20℃

·

min-1

,温度为600~1100℃,煅烧0.5~10 h,自然冷却室温。

11.上述任一项制备方法得到的高负载量fe单原子的氮掺杂的多孔碳,所述高负载量fe单原子的氮掺杂的多孔碳为多孔碳骨架结构,比表面积为1278 m2g-1

,且fe原子均匀地嵌入在多孔碳骨架中。

12.上述任一项所述的高负载量fe单原子的氮掺杂的多孔碳在燃料电池中作为催化剂的应用。

13.本发明以fe(ac)2为金属源,zif-8作为载体提供碳源和氮源,先利用对zif-8前体进行预处理来增加表面缺陷,再通过后吸附铁盐和高温煅烧制备得到一种高负载量fe单原子的氮掺杂的多孔碳,几种优势具体如下:

①

对前体的预处理可以提供更多的金属活性位点和金属载量;

②

fe原子在zif-8前驱体中分布均匀,使得碳基材料中金属物种可以分散良好,提高利用效率和电化学稳定性;

③

多孔的纳米碳骨架结构有利于电解质的传输与扩散,从而有效提升电催化活性;

④

选取具有极高孔隙度和高稳定性的zif-8作为碳源和氮源,利用自身高温碳化生成具有更高的石墨化程度和热稳定性的碳载体,在催化过程中比商业化pd/c更耐腐蚀;

⑤

高温煅烧时,生成n掺杂的多孔碳纳米结构,载体中的n元素会与fe单原子产生相互作用,从而提高催化剂的催化性能。

14.有益效果:与现有技术相比,本发明一种高负载量fe单原子的氮掺杂的多孔碳及其制备方法与应用,通过简便、可实现规模化生产的低温预处理和高温碳化法制备三维高负载量fe单原子的氮掺杂的多孔碳催化剂。所选用的碳源和氮源zif-8廉价易制备,与传统制备fe单原子催化剂的浸渍法等相比,该方法工艺简单易行,成本低廉,设备简单,可实现大规模生产;所得产物尺寸均一、形状规整、比表面积大、活性位点多且金属负载量高,其中,fe以原子的形式均匀地嵌入在n掺杂的多孔碳中,所得多孔碳具有活性位点多、电催化活性高以及稳定性高和多孔等特点,此外,多孔碳骨架中还含有n元素,由于fe与n之间的协同作用,所得到的催化剂具有较高的电催化活性和稳定性。

15.与购自johnsonmatthey公司的商业化20 % pt/c催化剂相比,本发明高负载量fe单原子的氮掺杂的多孔碳催化剂具有更高的氧还原电催化性能和更好的稳定性,是一种极有潜力的燃料电池催化剂,在未来的能源行业应用前景广阔。

附图说明

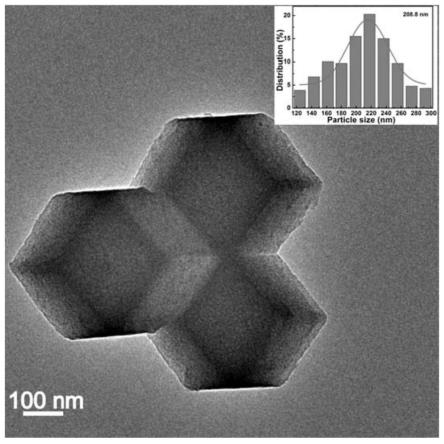

16.图1为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的低倍tem图谱及其相应的粒径分布图;图2为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的sem图谱;图3为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的高倍tem图谱;图4为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的球差校正

haadf-stem图谱;图5 是根据本发明方法制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的xrd图谱;图6为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的热重图谱;图7为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的拉曼图谱;图8为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂与商业化20% pt/c对比的氧气电催化还原(orr)曲线;图9为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂与商业化20% pd/c对比的耐久力测试的orr曲线;图10为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂与商业化20% pt/c甲醇毒化前后的计时电流曲线;图11为实施例1制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的单原子位点毒化曲线。

具体实施方式

17.下面通过具体实施例对本发明所述的技术方案给予进一步详细的说明。

18.实施例1一种高负载量fe单原子的氮掺杂的多孔碳的制备方法,包括以下步骤:1) zif-8的制备:称取1.116 g zn(no3)2·

6h2o,加入30ml 甲醇使其溶解作为溶液a,再称取1.232 g 2-甲基咪唑,加入30ml甲醇使其溶解作为溶液b,将溶液b迅速加入到溶液a中,超声10 min,静置24 h,离心,洗涤,干燥。

19.2) zif-8的预处理:将步骤1)制得的zif-8均匀铺在刚玉磁舟中,在氩气气氛下从25℃以3℃

·

min-1

的升温速率升温至250℃,并在该温度下保持20min,冷却至室温。

20.3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0087 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为5 mmol

·

l-1

,搅拌30 min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以5℃

·

min-1

的升温速率升温至1000℃,并在该温度下保持2 h,冷却至室温,得到产物。

21.实施例2按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤2) zif-8的预处理:将步骤1)制得的zif-8均匀铺在刚玉磁舟中,在氩气气氛下从室温以3℃

·

min-1

的升温速率升温至150℃,并在该温度下保持20min,冷却至室温。

22.实施例3按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤2) zif-8的预处理:将步骤1)制得的zif-8均匀铺在刚玉磁舟中,在氩气气氛下从室温以3℃

·

min-1

的升温速率升温至350℃,并在该温度下保持20min ,冷却至室温。

23.实施例4

按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0017 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为1 mmol

·

l-1

,搅拌30 min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以5℃

·

min-1

的升温速率升温至1000℃,并在该温度下保持2h,冷却至室温,得到产物。

24.实施例5按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0052 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为3mmol

·

l-1

,搅拌30 min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以5℃

·

min-1

的升温速率升温至1000℃,并在该温度下保持2h,冷却至室温,得到产物。

25.实施例6按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0122 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为7mmol

·

l-1

,搅拌30min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以5℃

·

min-1

的升温速率升温至1000℃,并在该温度下保持2h,冷却至室温,得到产物。

26.实施例7按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0087 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为5 mmol

·

l-1

,搅拌30 min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以5℃

·

min-1

的升温速率升温至800℃,并在该温度下保持2h,冷却至室温,得到产物。

27.实施例8按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0087 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为5mmol

·

l-1

,搅拌30 min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以5℃

·

min-1

的升温速率升温至900℃,并在该温度下保持2h,冷却至室温,得到产物。

28.实施例9按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0087 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为5mmol

·

l-1

,搅拌30min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩

气气氛下从室温以5℃

·

min-1

的升温速率升温至1100℃,并在该温度下保持2 h,冷却至室温,得到产物。

29.实施例10按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0087 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为5mmol

·

l-1

,搅拌30 min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以2.5℃

·

min-1

的升温速率升温至1000℃,并在该温度下保持2h,冷却至室温,得到产物。

30.实施例11按照与实施例1相同的方法制备高负载量fe单原子的氮掺杂的多孔碳,不同之处在于,本实施例步骤3) fe单原子负载氮掺杂的多孔碳的制备:称取0.15 g步骤2)中预处理后的样品,将其分散在10 ml甲醇中,再加入0.0087 g fe(ac)2超声混合均匀后使溶液中含铁的浓度为5mmol

·

l-1

,搅拌30min,离心干燥。干燥后将其均匀地平铺在刚玉磁舟中,在氩气气氛下从室温以20℃

·

min-1

的升温速率升温至1000℃,并在该温度下保持2h,冷却至室温,得到产物。

31.采用tem、sem、haadf-stem、xrd、raman和tg等途径对以上实施例1制备的一种高负载量fe单原子的氮掺杂的多孔碳催化剂进行物理表征。从低倍tem(图1)和sem图谱(图2)均可以看出所制备的催化剂表面略微粗糙,保持了其原始的十二面体形状,平均尺寸大概为208 nm。进一步放大的高倍tem图(图3)显示,仅可以区分出碳基纳米结构的晶格条纹,而无金属fe纳米粒子的晶格条纹。随后为了验证单原子是否存在,对材料进行了 haadf-stem 表征(图4)可以清楚地看见许多均匀分布且孤立的亮点,这些亮点对应的就是单个fe原子,证明金属是以单原子形式存在而非金属纳米簇或纳米晶4。由图5的xrd图谱可以看出,仅在值为 25

°

和 44

°

处出现了两个典型的宽衍射峰,分别对应碳的(002)和(101)晶面,同时未出现其它金属或杂质相对应的衍射峰。图6是所制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的热重谱图,从图中,可以得到催化剂中fe的载量为3.51%。进一步的raman谱图(图7)表明,id/ig值较高,表明其缺陷含量较高。

32.图8是高负载量fe单原子的氮掺杂的多孔碳催化剂与商业化20% pt/c及对比样在0.1 m koh溶液中采用标准三电极体系测试的氧气电催化还原(orr)曲线。从图中可以看出我们催化剂的半波电位为0.90 v,高于商业化20% pt/c,表明高负载量fe单原子的氮掺杂的多孔碳催化剂优于商业化20% pt/c的氧还原催化性能。

33.图9是两种催化剂在0.1 m koh溶液中经过5000圈cv循环后的稳定性对比,从图9可以看出,经过5000圈cv循环后,高负载量fe单原子的氮掺杂的多孔碳催化剂半波电位的衰减仅为7 mv,远小于商业化20% pt/c的40 mv,展现了更好的稳定性。

34.图10是两种催化剂的抗甲醇毒化曲线,经计时电流测试500s后向0.1 m koh溶液中加入1m meoh溶液,从图中可以看出,对比商业化20% pt/c,高负载量fe单原子的氮掺杂的多孔碳催化剂电流仅出现小范围衰减后又迅速恢复,表现出比商业化20% pt/c更好的抗甲醇毒化性能。

35.图11是根据本发明方法制备的高负载量fe单原子的氮掺杂的多孔碳催化剂的单

原子位点毒化曲线,已知scn

‑ꢀ

在 orr 过程中可以毒化金属-n

x

位点,由图11可见,加入nascn 毒化后,催化活性大大降低,但仍保留了一定的活性,这表明主要的活性中心是fe-n

x

位点,但n-c位点也为氧还原的活性提供了帮助。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1