一种钢壳纽扣电池封盖自动热压复合设备的制作方法

1.本发明涉及锂电池生产设备技术领域,具体涉及一种钢壳纽扣电池封盖的生产设备。

背景技术:

2.目前,在钢壳扣式电池领域主要分为钢壳圆柱形、钢壳纽扣型和软包圆形三种。钢壳圆形纽扣电池因体型较小,故在各种微型电子产品中得到了广泛的应用,其直径从4.8mm至30mm,厚度从1.0mm至7.7mm不等。外表采用不锈钢材料,并作为正极,其负极为不锈钢的圆形盖,正极与负极间有密封环绝缘,密封环采用尼龙制成,密封环除起绝缘作用外,还能阻止电解液泄漏。钢壳纽扣电池主要包括正极壳、负极壳、(正/负)极片、隔膜、垫片、弹片、上部封盖、电解液等,其中良好的上部封盖能够提高电池的密封性、能量密度等性能参数。目前市面上较为先进的一种上部封盖包括小钢片、胶片和大钢片,大钢片与胶片的底面焊固,小钢片与胶片的表面焊固,三者从上到下依次层叠固定在一起形成同心结构。由于这种封盖属于新设计的产品,目前市面上没有针对其进行生产的专用设备,因此其生产主要依靠工人手工制作,不仅效率低,工人劳动强度大,无法满足大规模批量生产的需求,而且质量不够好,良品率低。

技术实现要素:

3.本发明针对现有技术存在的缺点,提供一种能实现自动化批量生产、生产效率高、产品品质好的钢壳纽扣电池封盖自动热压复合设备。

4.为解决上述技术问题,本发明采用如下技术方案:一种钢壳纽扣电池封盖自动热压复合设备,该封盖包括有大钢片、胶片和小钢片,大钢片的直径大于小钢片的直径,大钢片和小钢片分别固定在胶片的两面;该设备包括有机身和控制机构,其特征在于:在机身上安装有转盘机构、大钢片送料机构、小钢片送料机构、胶片送料机构、高频焊机构、热压机构、绝缘检测机构、测厚机构、同心度检测机构和出料机构,其中大钢片送料机构、小钢片送料机构和胶片送料机构分别围绕转盘机构设置;转盘机构连接有旋转驱动机构以实现可旋转,在转盘机构上设置有若干个产品治具以形成有上料工位、初成型工位、二次成型工位及转移工位;

5.在靠近初成型工位处和靠近二次成型工位处分别设置有高频焊机构,通过一高频焊机构在初成型工位实现胶片与大钢片的焊固形成封盖半成品,通过另一高频焊机构在二次成型工位将小钢片焊在胶片的表面以形成封盖成品;在靠近转移工位处设置有中转机械手,所述热压机构设置在靠近中转机械手的位置,通过热压机构对焊固成型的封盖进行热压成型;所述绝缘检测机构、测厚机构、同心度检测机构分别设置在靠近热压机构的位置,以分别实现对热压成型后的封盖进行绝缘检测、厚度测试及同心度检测;所述出料机构设置于靠近测厚机构及同心度检测机构的位置,以分别实现封盖良品和不良品的出料。

6.进一步地,所述热压机构包括有热压上治具和热压下治具,热压上治具安装有上

发热体,热压下治具安装有下发热体,上发热体和下发热体分别连接有发热管,以分别实现对热压上治具和热压下治具进行加热;热压上治具及上发热体通过一上固定座与一热压气缸连接,热压气缸安装在一安装架上,安装架固定在工作台板上;上固定座两端与安装架之间安装有导柱,以实现对热压上治具升降过程的导向;在安装架上安装有精密调压阀,通过精密调压阀控制热压气缸的升降精度;热压下治具及下发热体通过一下固定座安装在工作台板上,使热压上治具与热压下治具上下相对。通过热压机构将结合在一起的大钢片、胶片及小钢片热压成型,以达到设计的形态和厚度。

7.进一步地,所述高频焊机构包括有高频直振器和高频焊接管,高频直振器安装在工作台板上,高频焊接管与高频直振器连接并伸入转盘机构上对应工位(初成型工位或二次成型工位)的产品治具处,通过高频焊接实现胶片与大钢片结合以及小钢片与胶片结合,最终形成一个完整的组合体。

8.进一步地,所述胶片送料机构包括有冲切模具、冲切气缸、胶片卷盘和胶片取料机械手,冲切模具安装在工作台板上,冲切气缸与冲切模具连接并位于冲切模具的下方,使冲切模具形成朝上冲切胶片的结构;胶片卷盘通过支架安装于工作台板上并位于冲切模具后方以用于放置胶片卷料,胶片取料机械手安装在工作台板上以实现将冲切好的胶片转移至转盘机构上位于初成型工位的产品治具上;在靠近冲切模具的位置设置有吸尘机构,以实现对胶片冲切过程进行吸尘。

9.进一步地,所述冲切模具包括有冲切下模和冲切上模,冲切下模通过一连接杆与所述冲切气缸连接形成可上冲结构,冲切上模固定安装在一顶板的底面;顶板通过若干支撑杆安装在一底板上。

10.进一步地,初成型工位用于胶片与大钢片的成型,其位于上料工位的下一工位;二次成型工位用于小钢片与胶片及大钢片的组合体进行成型(成型在胶片的表面),其位于初成型工位的下一工位,出料工位位于二次成型工位的下一工位,通过中转机械手将成型好的大钢片与胶片及小钢片的组合体转移至热压机构等后续工位。

11.进一步地,大钢片上料机构包括有大钢片振动盘和大钢片上料机械手,通过大钢片上料机械手实现将大钢片从大钢片振动盘进行上料;在大钢片振动盘的旁边设置有大钢片ccd检测机构以检测大钢片的姿态,确保大钢片的状态正确,小钢片则两面都可以;小钢片上料机构包括有小钢片振动盘和小钢片上料机械手,通过小钢片上料机械手实现将小钢片从小钢片振动盘进行上料。

12.进一步地,在靠近转盘机构上料工位的位置设置有大钢片中转盘,通过大钢片上料机械手将大钢片从大钢片振动盘转移至大钢片中转盘上;在靠近转盘机构二次成型工位的位置设置有小钢片中转盘,通过小钢片上料机械手将小钢片从小钢片振动盘转移至小钢片中转盘上。

13.进一步地,中转机械手包括有直线模组,在直线模组上设置有两套真空吸料机构,两真空吸料机构各连接有伺服电机以实现可沿直线模组移动,通过两套真空吸料机构将大钢片中转盘上的大钢片及小钢片中转盘上的小钢片分别转移至转盘机构上料工位的产品治具上和二次成型工位的产品治具上。

14.进一步地,所述出料机构包括有不良品出料带、良品盒及废品盒,废品盒与不良品出料带对接,良品直接进入良品盒,不良品则经过不良品出料带进入废品盒。

15.本发明通过将上料机构、转盘机构、高频焊机构、热压机构、绝缘检测机构、测厚机构、同心度检测机构等集成设计成一条生产线,把大钢片、胶片及小钢片三者通过不同功能机构实现高频焊固、热压成型,并测试产品同心度,绝缘性、厚度等性能参数,如此能够实现钢壳纽扣电池上部封盖的自动热压复合,大幅提高生产效率、提升产品品质,从而达到自动化批量生产的目的。

附图说明

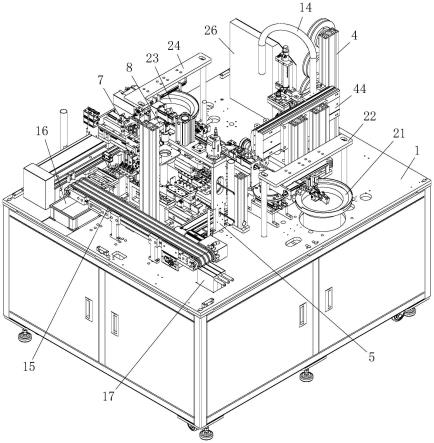

16.图1为本发明整体结构图(拆除防护罩);

17.图2为本发明另一角度的整体结构图;

18.图3为本发明俯视结构图;

19.图4为高频焊机构与转盘机构配合的立体结构图;

20.图5为高频焊机构与转盘机构配合的俯视结构图;

21.图6为胶片送料机构安装在工作台板上的结构图;

22.图7为图6所示的左侧视图;

23.图8为图6所示的前视图;

24.图9为胶片送料机构的俯视图;

25.图10为胶片冲切模具的立体结构图;

26.图11为胶片冲切模具的前视图

27.图12为热压机构的前视图;

28.图13为本发明所述钢壳纽扣电池封盖的示意图。

29.图中,1为工作台板,11为转盘机构,111为产品治具,12为大钢片中转盘,13为小钢片中转盘,14为吸尘机构,15为不良品出料带,16为良品盒,17为废品盒,21为小钢片振动盘,22为小钢片取料机械手,23为大钢片振动盘,24为大钢片上料机械手,25为大钢片ccd检测机构,26为控制机构,3为高频焊机构,31为高频直振器,32为高频焊接管,4为胶片送料机构,41为冲切模具,411为冲切下模,412为冲切上模,413为底板,414为顶板,415为连接杆,416为支撑杆,42为冲切气缸,43为胶片卷盘,44为胶片取料机械手,5为热压机构,51为安装架,52为热压气缸,53为上固定座,54为导柱,55为精密调压阀,56为上发热体,57为热压上治具,58为热压下治具,59为下发热体,510为下固定座,511为发热管,6为绝缘检测机构,7为测厚机构,8为同心度检测机构,9为中转机械手,91为直线模组,92为真空吸料机构,93为伺服电机,10为胶片料带。

具体实施方式

30.本实施例中,参照图1-图13,所述钢壳纽扣电池封盖自动热压复合设备,该封盖包括有大钢片a、胶片c和小钢片b,大钢片a的直径大于小钢片b的直径,大钢片a和小钢片b分别固定在胶片c的两面;该设备包括有机身和控制机构26,在机身的工作台板1上安装有转盘机构11、大钢片送料机构、小钢片送料机构、胶片送料机构4、高频焊机构3、热压机构5、绝缘检测机构6、测厚机构7、(ccd)同心度检测机构8和出料机构,其中大钢片送料机构、小钢片送料机构和胶片送料机构4分别围绕转盘机构11设置;转盘机构11连接有旋转驱动机构以实现可旋转,在转盘机构11上设置有若干个产品治具111以形成上料工位、初成型工位、

二次成型工位及转移工位;

31.在靠近初成型工位处和靠近二次成型工位处分别设置有高频焊机构3,通过一高频焊机构3在初成型工位实现胶片c与大钢片a的焊固形成封盖半成品,通过另一高频焊机构3在二次成型工位将小钢片b焊在胶片c的表面以形成封盖成品;在靠近转移工位处设置有中转机械手9,所述热压机构5设置在靠近中转机械手9的位置,通过热压机构5对焊固成型的封盖进行热压成型;所述绝缘检测机构6、测厚机构7、同心度检测机构8分别设置在靠近热压机构5的位置,以分别实现对热压成型后的封盖进行绝缘检测、厚度测试及同心度检测;所述出料机构设置于靠近测厚机构7及同心度检测机构8的位置,以分别实现封盖良品和不良品的出料。

32.参照图12,所述热压机构5包括有热压上治具57和热压下治具58,热压上治具57安装有上发热体56,热压下治具58安装有下发热体59,上发热体56和下发热体59采用nak80材质,并分别连接有发热管511,以分别实现对热压上治具57和热压下治具58进行加热;热压上治具57及上发热体56通过一上固定座53与一热压气缸52连接,热压气缸52安装在一安装架51上,安装架51固定在工作台板1上;上固定座53两端与安装架51之间安装有导柱54,以实现对热压上治具57升降过程的导向;在安装架51上安装有精密调压阀55,通过精密调压阀55控制热压气缸52的升降精度,以提高热的精度;热压下治具58及下发热体59通过一下固定座510安装在工作台板1上,使热压上治具57与热压下治具58上下相对。完成焊接的封盖放在热压下治具58上,通过热气缸52驱动热压上治具57下降与热压下治具58结合,使封盖完成热压成型,以达到设计的形态和厚度。

33.参照图4-5,所述高频焊机构3包括有高频直振器31和高频焊接管32,高频直振器31安装在工作台板1上,高频焊接管32与高频直振器31连接并伸入转盘机构11上对应工位(初成型工位或二次成型工位)的产品治具111处,通过高频焊接实现胶片c与大钢片a结合以及小钢片b与胶片c结合,最终形成一个完整的组合体。采用高频焊非接触式焊接,相比传统超声波、激光焊等焊接方式,高频焊发热快、不易变形、产品一致性和同心度能保证一致,且更为节能环保,焊接过程中不会产生一氧化碳、二氧化碳等有害气体。

34.参照图6-11,所述胶片送料机构4包括有冲切模具41、冲切气缸42、胶片卷盘43和胶片取料机械手44,冲切模具41安装在工作台板1上,冲切气缸42与冲切模具41连接并位于冲切模具41的下方,使冲切模具41形成朝上冲切胶片的结构;胶片卷盘43通过支架安装于工作台板1上并位于冲切模具41后方以用于放置胶片卷料,还有真空吸盘的胶片取料机械手44安装在工作台板1上以实现将冲切好的胶片c转移至转盘机构11上位于初成型工位的产品治具11上;在靠近冲切模具41的位置设置有吸尘机构14,以实现对胶片c冲切过程进行吸尘。

35.所述冲切模具41包括有冲切下模411和冲切上模412,冲切下模411通过一连接杆415与所述冲切气缸42连接形成可上冲结构,冲切上模412固定安装在一顶板414的底面;顶板414通过若干支撑杆416安装在一底板413上。胶片卷料牵引出胶片料带10进入冲切下模411与冲切上模412之间,通过冲切气缸42朝上顶起冲切下模411,使冲切下模411朝下完成对胶片料带10的冲切,冲切出的胶片c由胶片取料机械手44吸走。冲切模具41采用一出四,而采用从下往上冲,效果好,产品无毛刺利边,胶片孔不易变形,模具结构稳定。

36.初成型工位用于胶片c与大钢片a的成型,其位于上料工位的下一工位;二次成型

工位用于小钢片b与胶片c及大钢片a的组合体进行成型(成型在胶片c的表面),其位于初成型工位的下一工位,出料工位位于二次成型工位的下一工位,通过中转机械手9将成型好的大钢片a与胶片c及小钢片b的组合体转移至热压机构5等后续工位。

37.大钢片上料机构包括有大钢片振动盘23和大钢片上料机械手24,通过大钢片上料机械手24实现将大钢片a从大钢片振动盘23进行上料;在大钢片振动盘23的旁边设置有大钢片ccd检测机构25以检测大钢片a的姿态,确保大钢片a的状态正确,小钢片b则两面都可以;小钢片上料机构包括有小钢片振动盘21和小钢片上料机械手22,通过小钢片上料机械手22实现将小钢片b从小钢片振动盘21进行上料。

38.在靠近转盘机构11上料工位的位置设置有大钢片中转盘12,通过大钢片上料机械手23将大钢片a从大钢片振动盘23转移至大钢片中转盘12上;在靠近转盘机构11二次成型工位的位置设置有小钢片中转盘13,通过小钢片上料机械手22将小钢片b从小钢片振动盘21转移至小钢片中转盘13上。

39.中转机械手9包括有直线模组91,在直线模组91上设置有两套真空吸料机构92,两真空吸料机构92各连接有伺服电机93以实现可沿直线模组91移动,通过两套真空吸料机构92将大钢片中转盘12上的大钢片a及小钢片中转盘13上的小钢片b分别转移至转盘机构11上料工位的产品治具111上和二次成型工位的产品治具111上。

40.所述出料机构包括有不良品出料带15、良品盒16及废品盒17,废品盒17与不良品出料带15对接,良品直接进入良品盒16,不良品则经过不良品出料带15进入废品盒17。

41.基本工作流程为:大钢片自动上料

→

小钢片自动上料

→

胶片自动上料

→

大钢片与胶片热融合

→

大钢片+胶片与小钢片热融合

→

热压

→

同心度检测

→

短路绝缘测试

→

厚度检测

→

自动下料。

42.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1