一种锂离子电池负极材料及其制备方法与流程

1.本发明属于锂离子负极材料加工技术领域,具体而言,是一种锂离子电池负极材料及其制备方法。

背景技术:

2.锂离子电池在充放电过程中,锂离子在正极和负极之间来回移动,锂离子电池的内部材料包括负极材料、电解质、隔膜和正极材料等,决定锂离子电池的使用性能取决于正极材料和负极材料的选择和质量。

3.碳负极锂离子电池在安全和循环寿命方面具有较好的性能,因此使用粘结剂将石墨烯在负极浆料中分散混合,能够得到性能较好的锂离子电池负极材料,进而需要对石墨烯在负极浆料中的投放控制进行优化。

技术实现要素:

4.为了实现对石墨烯在负极浆料中的投放控制进行优化,降低粘结剂对石墨烯的影响的目的,本发明采用以下技术方案:

5.本发明的目的在于提供一种通过限制石墨烯等粉末态物料的流速,使其少量持续地加入到容器内的液体料各处位置,降低粘结剂对石墨烯等粉末态物料的影响。

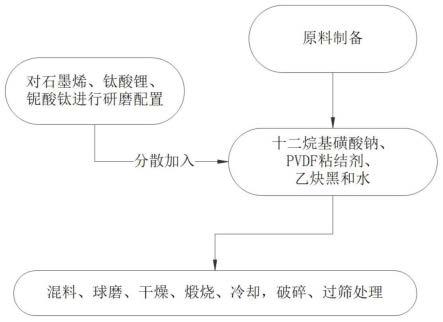

6.为了实现上述目的,本发明提供了一种锂离子电池负极材料制备方法,包括以下步骤:

7.步骤ⅰ:制备原料,将粘结剂、分散剂、导电剂和水初步混合后,加入至罐体内;

8.步骤ⅱ:将石墨烯、钛酸锂和铌酸钛按比例配置后,加入至研磨筒内进行研磨处理,得到混合料;

9.步骤ⅲ:将混合料打散加入至放料混合筒内后,投放在罐体内侧不同位置;

10.步骤ⅳ:将加工得到的物料加入至球磨机中球磨、干燥、煅烧、冷却,进行破碎、过筛处理。

11.其中,锂离子电池负极材料的煅烧温度为860~920℃温度下处理。

12.利用锂离子电池负极材料制备方法所制备出的锂离子电池负极材料,该锂离子电池负极材料的组成包括:按照质量份数取石墨烯、钛酸锂、铌酸钛、十二烷基磺酸钠、pvdf粘结剂、乙炔黑和水。

附图说明

13.以下附图仅旨在于对本发明做示意性说明和解释,其中:

14.图1为本发明的锂离子电池负极材料制备方法的流程图;

15.图2为本发明的锂离子电池负极材料的物料构成图;

16.图3为本发明的罐体和研磨筒的结构示意图;

17.图4为本发明的研磨筒、放料混合筒和搅拌板的结构示意图;

18.图5为本发明的悬吊架的结构示意图;

19.图6为本发明的l型座、研磨筒和驱动臂ⅱ的结构示意图;

20.图7为本发明的研磨轮、驱动臂ⅱ和驱动臂ⅲ的结构示意图;

21.图8为本发明的研磨筒、研磨轮和驱动臂ⅲ的结构示意图;

22.图9为本发明的研磨轮的结构示意图;

23.图10为本发明的驱动臂ⅲ和按压套的结构示意图;

24.图11为本发明的升降架和伸缩驱动器的结构示意图;

25.图12为本发明的盖和升降架的结构示意图。

26.图中:罐体1;盖2;悬吊架3;升降架21;伸缩驱动器22;转动驱动器31;驱动臂ⅰ32;齿环ⅰ33;l型座34;研磨筒41;放料混合筒42;搅拌板43;齿环ⅱ44;定位座45;球端顶紧柱46;研磨轮51;驱动臂ⅱ61;搅拌环62;驱动臂ⅲ71;按压套72。

具体实施方式

27.为了实现对石墨烯在负极浆料中的投放控制进行优化,降低粘结剂对石墨烯的影响的目的,本发明提供了一种锂离子电池负极材料制备方法,包括以下步骤:

28.步骤ⅰ:制备原料,将粘结剂、分散剂、导电剂和水初步混合后,加入至罐体1内;

29.步骤ⅱ:将石墨烯、钛酸锂和铌酸钛按比例配置后,加入至研磨筒41内进行研磨处理,得到混合料;

30.步骤ⅲ:将混合料打散后加入至放料混合筒42内;

31.步骤ⅳ:使混合料通过放料混合筒42侧部的流通孔进入到罐体1内;

32.步骤

ⅴ

:将加工得到的物料加入至球磨机中球磨、干燥、煅烧、冷却,进行破碎、过筛处理。

33.其中,锂离子电池负极材料的煅烧温度为860~920℃温度下处理。

34.碳负极锂离子电池在安全和循环寿命方面具有较好的性能,使用粘结剂将石墨烯、钛酸锂、铌酸钛、分散剂、导电剂和水进行混合,得到铌钛酸锂浆料,再通过干燥、研磨、烧结、粉碎加工得到所需锂离子电池负极材料。

35.本技术中的锂离子电池负极材料的组成包括:按照质量份数取石墨烯30~45份、钛酸锂20~30份、铌酸钛10~15份、十二烷基磺酸钠0.1~0.3份、pvdf粘结剂0.1~0.3份、乙炔黑0.1~0.3份和水100~150份。

36.以下对本发明的具体实施例进行说明。

37.参照图3-4和图6-8所示,说明本发明提供的锂离子电池负极材料制备方法中,限制石墨烯等粉末态物料的滑落速度的实施例:

38.所述研磨筒41设置有多个,多个研磨筒41分别安装在罐体1内侧的不同位置,以便将石墨烯等粉末态物料加入到罐体1内的浆料各处位置。

39.研磨筒41下侧固定连接并连通安装有放料混合筒42,放料混合筒42侧部设置有多个流通孔,研磨筒41内转动安装有研磨轮51,研磨轮51侧部设置有斜面,斜面从上之下与研磨筒41内壁的间距逐渐变小,从而限制石墨烯等粉末态物料的滑落速度。

40.研磨筒41上端的侧部设置有灌料盖,石墨烯等粉末态物料从该位置灌入到研磨筒41中。

41.研磨轮51的上下两侧分别焊接固定连接有多个限位球,研磨筒41内侧的上下两端分别设置有环形槽,限位球卡在环形槽内并与环形槽滑动连接,限位球的设置,能够保证有足够的间隙将物料灌入和排出,同时限制研磨轮51的移动范围。

42.参照图3-5和图8所示,说明本发明提供的锂离子电池负极材料制备方法中,移动驱动研磨筒41的实施例:

43.所述罐体1上侧开口处通过法兰结构和紧固件安装有盖2,盖2顶部的下侧通过法兰结构和紧固件安装有悬吊架3,悬吊架3上转动安装有驱动臂ⅰ32,放料混合筒42安装在驱动臂ⅰ32上,

44.悬吊架3上安装有转动驱动器31,转动驱动器31的输出轴上通过平键或楔键连接有驱动齿轮,驱动齿轮与驱动臂ⅰ32上侧的齿环ⅰ33通过啮合传动连接。

45.本技术中的转动驱动器可选用步进电机或伺服电机,启动转动驱动器31,带动驱动臂ⅰ32在悬吊架3上以自身的轴线为轴进行转动,调整多个研磨筒41在罐体1内的位置,以便将石墨烯等粉末态物料加入到罐体1内的浆料各处位置。

46.参照图3-5所示,说明本发明提供的锂离子电池负极材料制备方法中,对物料进行研磨处理的实施例:

47.悬吊架3下端焊接固定连接有齿轮盘,研磨筒41上设置有齿环ⅱ44,齿轮盘与齿环ⅱ44通过啮合传动连接。

48.从而使驱动臂ⅰ32带动研磨筒41绕驱动臂ⅰ32周转的过程中,研磨筒41能够以自身的轴线为轴进行转动,放料混合筒42的周侧安装有多个搅拌板43,流通孔设置在多个搅拌板43之间的间隔位置。

49.其中,驱动臂ⅰ32上安装有l型座34,l型座34与驱动臂ⅱ61按照如图4所示的状态连接,驱动臂ⅱ61贯穿研磨轮51中部多边形截面端的穿孔,并且此时驱动臂ⅱ61与l型座34通过紧固件固定连接。

50.在研磨筒41的内侧安装研磨套筒,并通过研磨套筒的内侧与研磨轮51侧部抵接配合,在研磨筒41以自身的轴线为轴进行转动过程中,使研磨轮51相对研磨套筒转动过程中,对物料进行研磨操作。

51.参照图5-9所示,说明本发明提供的锂离子电池负极材料制备方法中,对l型座34的结构进行改进,对石墨烯等粉末态物料推送处理的实施例:

52.所述驱动臂ⅰ32上安装有多个l型座34,驱动臂ⅱ61上端设置有螺纹槽,螺纹槽与l型座34上的螺纹套通过螺纹传动连接。

53.研磨筒41的顶部安装有定位座45,定位座45的周侧滑动安装有多个球端顶紧柱46,球端顶紧柱46与定位座45外侧之间焊接固定连接有拉簧,驱动臂ⅱ61外侧为多边形结构,球端顶紧柱46的端部与驱动臂ⅱ61多边形侧部抵接连接。

54.在定位座45和球端顶紧柱46的作用下,研磨筒41以自身的轴线为轴进行转动过程中,能够带动驱动臂ⅱ61在l型座34上进行竖向移动,通过调整驱动臂ⅰ32的转动方向,控制驱动臂ⅱ61在l型座34上竖向往复移动。

55.其中,驱动臂ⅱ61的下端固定连接有多个弹性环形套,当驱动臂ⅱ61在l型座34上竖向往复移动过程中,使搅拌环62对放料混合筒42内的石墨烯等粉末态物料的推送效果增加。

56.参照图5-12所示,说明本发明提供的锂离子电池负极材料制备方法中,防止石墨烯等粉末态物料黏连在弹性环形套上的实施例:

57.所述驱动臂ⅱ61上竖向滑动连接有驱动臂ⅲ71,驱动臂ⅲ71的下端安装有按压套72,按压套72与弹性环形套抵接配合。

58.盖2上侧滑动安装有升降架21,驱动臂ⅲ71顶部设置有控制环,控制环卡在升降架21内侧中部的凹槽内,升降架21上安装有伸缩驱动器22,伸缩驱动器22的活动端与盖2的上侧通过紧固件固定连接。

59.本技术中的伸缩驱动器可选用电动伸缩杆或液压缸,通过启动伸缩驱动器22,带动按压套72对多个弹性环形套进行拨动,防止石墨烯等粉末态物料黏连在弹性环形套上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1