一种锂电池极片自动化生产设备的制作方法

1.本发明涉及极片成型领域,具体涉及一种锂电池极片自动化生产设备。

背景技术:

2.随着科技技术的不断发展,对锂电池的需求也越来越大,而极片作为锂电池的核心是必不可少的组成部分,但是在不同的设备上,锂电池的规格不同,所需的极片规格也不同,而现有技术大多只能对单一规格的极片进行加工,若要加工不同规格的极片则需要更换不同的加工设备,大大增加了生产成本,降低了生产效率。

技术实现要素:

3.为了解决上述的技术问题,本发明的目的是提供一种锂电池极片自动化生产设备,该设备将冲压设备和裁切设备安装在同一条生产线上,使得设备能够自动对极片进行冲压和裁切,节省了劳动成本,同时该设备的生产线上的通道宽度可根据需求进行调整,能够满足不同规格的极片产品通过,避免了更换设备所需的成本,提高了生产效率。

4.为了实现上述的目的,本发明采用了以下的技术方案:

5.一种锂电池极片自动化生产设备,该设备包括入料装置,可调生产线,冲压装置,裁切装置和下料装置。

6.所述入料装置位于所述可调生产线的入口端一侧,所述冲压装置沿斜线方向布置于所述可调生产线的侧面,所述裁切装置位于所述可调生产线的出口端一侧,所述下料装置位于所述裁切装置的出口端一侧。

7.所述可调生产线包括支撑桌板,滑块导轨,第一通道板,第二通道板,第三通道板和通道板固定块,所述支撑桌板位于所述第一通道板下方,所述滑块导轨数量为二沿斜线方向平行固定在所述支撑桌板上,所述第一通道板的固定在两滑块导轨的滑块上,所述第二通道板位于所述第一通道板的出口端,所述第三通道板与所述第一通道板平行并位于所述第一通道板的入口部分的侧边,所述通道板固定块的一端有条形通孔并与所述第一通道板的上表面相铰接。

8.所述第一通道板包括第一平面部,第二平面部,第二通道部和第一通道部,所述第一通道板整体为一平行四边形,所述第一平面部的上表面高度低于所述第二平面部的上表面高度,所述第一平面部和第二平面部都为平行四边形,在所述第一平面部的内侧边缘靠近所述第二平面部的位置上有一端部为弧形的矩形缺口,所述矩形缺口与所述第一通道板的入口边和出口边平行,在所述第一平面部的入口端位置上固定有一小滚轮,所述第一通道部沿第一平面部的内侧边缘布置,所述第二通道部沿第二平面部的内侧边缘布置,所述第一通道部的出口端的宽度逐渐增加。

9.所述第二通道板包括第二上板,第二下板和第二调整机构,所述第二上板扣在所述第二下板上,所述第二调整机构位于所述第二上板靠近出口方向的位置。

10.所述第二下板包括平面部和挡板部,所述挡板部的高度高于所述平面部的高度,

所述挡板部沿所述平面部的外侧边缘布置,所述平面部与所述第一通道板相邻的位置为一平行四边形缺口,在所述平面部的出口端有一向下倾斜的矩形斜面,在所述平面部位于第二调整机构的下方有一条形通孔。

11.所述第二上板的整体形状与所述第二下板的形状相同,所述第二上板将所述第一下板的矩形斜面露出,所述第二上板在所述第二调整机构的对应位置上有一条形通孔,在所述第二上板的中间位置有一矩形通孔,在所述第二上板的下表面对应于所述第二下板的挡板部的位置同样有一挡板部。

12.作为优选,所述第二调整机构包括第二调整块和第二调整杆,所述第二调整块固定在所述第二上通道板上,所述第二调整块包括一个条形通孔,所述条形通孔包括细通孔部和粗通孔部,所述粗通孔部位于所述细通孔部下面,所述第二调整杆竖直贯穿所述第一上通道板和第一下通道板的条形通孔,且所述第二调整杆的上端伸入第二调整块的粗通孔部并顶在细通孔部的下表面。

13.作为优选,所述第三通道板包括第三通道部和第三固定板,所述第三固定板为竖直方向固定的矩形板,所述第三通道部固定在所述第三固定板的上边,所述第三通道部为一长条形且在内侧有一条形缝隙,在所述第三通道部的出口端的缝隙空间逐渐扩大。

14.作为优选,所述入料装置包括入料电机,入料下轮,入料上轮,入料支架和入料调整机构,所述入料下轮的轴固定在所述入料支架的轴孔上,所述入料下轮的轴的一端固定连接在所述入料电机的联轴器上,所述入料上轮位于所述入料下轮的上方,所述入料上轮的轴固定在所述入料调整机构的轴孔上,所述入料调整机构固定在所述入料支架上。

15.所述入料支架包括两侧支撑部,上端连接部和轴孔,所述轴孔位于两侧支撑部的中间偏下对应位置,在两支撑部的内侧并位于所述轴孔的上方有矩形凹槽,所述两侧支撑部的上端通过所述上端连接部固定。

16.所述入料调整机构包括滑动轮,上轮支架和入料调整气缸,所述上轮支架的上端通过连接杆连接在所述入料调整气缸的推动端,所述入料调整气缸固定在所述入料支架的上端连接部上,所述上轮支架的两侧为矩形并在对应位置有轴孔,在所述上轮支架的矩形外侧安装有四个滑动轮,所述滑动轮嵌入上轮支架且所述滑动轮轮面的一部分超出所述上轮支架的矩形边缘。

17.作为优选,所述可调生产线还包括第四调整机构,第四通道板和生产出料机构,所述生产出料机构位于所述生产线的出料端,所述第四通道板与第三通道板平行布置,所述第四调整机构贯穿所述第四通道板和第三通道板,所述第四通道板包括竖部,平部和阻挡块,所述竖部为矩形板,所述平部为条状并固定在所述竖部上边,所述平部向内侧超出竖部,所述超出部分略高,所述阻挡块固定在所述平部低的部分的入口端上,所述第四通道板的出口端外侧通过固定块固定在所述通道板固定块的末端。

18.所述第四调整机构为丝杠导轨,所述丝杠导轨的驱动方式为手摇式驱动。

19.所述生产出料机构包括生产出料支架,生产出料压轮,生产出料压板和生产出料电机,所述生产出料压轮数量为二竖向布置在所述生产出料支架上,所述生产出料电机与所述生产出料压轮轴的一端为皮带传动,所述两个生产出料压轮的轴的另一端为齿轮啮合。

20.所述生产出料压板的两端上固定有两个导杆,所述导杆穿过所述生产出料支架的

上部且与气缸的推动部相接。

21.所述生产出料支架包括上支架和下支架,所述上支架包括面部和杆部,所述面部为有轴孔的矩形,在所述面部的前边竖直向下伸出一杆部,在所述杆部上有一竖直的条形通孔,在所述杆部的侧面凸出一矩形块且比杆部侧面的宽度略宽,所述生产出料压轮的上轮安装在所述上支架的轴孔上。

22.所述下支架的上端卡在所述上支架的面部和杆部的夹角处,且所述下支架的两侧卡在所述上支架凸出的矩形块的内侧,所述上支架杆部的条形通孔与所述下支架的上端前侧为可调节的固定方式,所述下支架的上端有轴孔,所述生产出料压轮的下轮安装在所述下支架上端的轴孔处。

23.作为优选,所述冲压装置包括冲压机构,冲压移动机构,冲压底板,冲压滑块导轨和冲压气缸,所述冲压机构的底部固定在所述冲压移动机构的移动部上,所述冲压移动机构沿第一通道板上的矩形缺口方向布置,并使所述冲压机构的冲压头沿斜线方向进出所述矩形缺口,所述冲压移动机构固定在所述冲压底板上,所述冲压底板固定在所述冲压滑块导轨的滑块上,所述冲压滑块导轨数量为二并行并沿极片产品进给方向布置,所述冲压气缸与所述冲压滑块导轨并行,所述冲压气缸的推动端接有连接块,所述连接块固定在所述冲压底板下面。

24.作为优选,所述裁切装置包括抛光机构,裁切机构,裁切出料机构和裁切滑道,所述裁切滑道位于所述裁切机构和抛光机构之间以及裁切机构和裁切出料机构之间,所述抛光机构位于所述生产线的出口端,所述裁切出料机构位于所述裁切机构的出口端,所述裁切机构沿斜线方向布置。

25.所述抛光机构包括抛光支架,抛光驱动电机,抛光固定板,抛光轮和抛光丝杠,所述抛光支架内部的四个角竖直固定有导杆,所述抛光固定板的四个角套在所述导杆上,所述抛光丝杠受步进电机驱动,所述抛光丝杠穿过所述抛光固定板,所述抛光丝杠的上下两部分的螺纹方向相反且中间光滑,所述抛光固定板数量为二分别安装在所述抛光丝杠的上下两部分,所述抛光轮数量为二且通过转动杆固定在所述抛光驱动电机的联轴器上,所述转动杆通过轴承座分别固定在所述上抛光固定板的下面和下抛光固定板的上面。

26.所述裁切机构包括裁切刀,裁切支架和裁切气缸,所述裁切支架两侧竖向布置有条形通孔,所述裁切刀的两端卡入所述条形通孔内,所述裁切气缸固定在所述裁切支架的上端,所述裁切刀的上端与所述裁切气缸的推动端相固定。

27.所述裁切出料机构与所述生产出料机构的结构相同。

28.作为优选,所述下料装置包括下料导杆,下料气缸,下料焊接气缸,下料通道,下料调整机构,焊接头,下料传感器和下料板。

29.所述下料导杆数量为二并竖直布置,所述下料板竖直固定在所述下料导杆的滑块上,所述下料气缸竖直布置且其推动端通过连杆与所述下料板相固定。

30.所述下料焊接气缸横向固定在所述下料板的中间,所述焊接头数量为并通过固定块一上一下固定在所述下料焊接气缸的推动端,所述下料传感器数量为二,通过固定块固定在所述下料板的入口端并分别对应所述两焊接头的位置。

31.所述下料通道为两个相对布置的板,所述两板通过下料调整机构定位,在所述下料通道包括上下料通道和下下料通道,分别位于所述板的上边和下边。

32.所述下料调整机构与所述第四调整机构结构相同。

33.本发明采用上述技术方案的一种锂电池极片自动化生产设备的优点是:

34.该设备从入料,冲压,裁切下料的全部流程都是全自动进行的,不需人力干预,降低了劳动成本,提高了生产效率,同时设备的各个工位都可以根据入料的规格进行调整,避免了在加工锂电池极片产品时需要更换设备,降低了生产成本,提高了生产效率。

附图说明

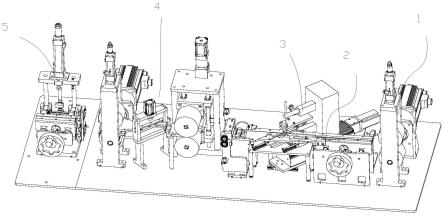

35.图1为一种锂电池极片自动化生产设备结构示意图。

36.图2,3,4为入料装置结构示意图。

37.图5~16为可调生产线结构示意图。

38.图17为冲压装置结构示意图。

39.图18,19为裁切装置结构示意图。

40.图20为下料装置结构示意图。

具体实施方式

41.如图1所示一种锂电池极片自动化生产设备,该设备包括入料装置1,可调生产线2,冲压装置3,裁切装置4和下料装置5;所述入料装置1位于所述可调生产线2的入口端一侧,所述冲压装置3沿斜线方向布置于所述可调生产线2的侧面,所述裁切装置4位于所述可调生产线2的出口端一侧,所述下料装置5位于所述裁切装置4的出口端一侧。加工材从入料装置1进入到可调生产线2上,经过冲压装置3进行冲压动作,之后从可调生产线2进入到裁切装置4进行裁切,最后进入到下料装置5进行焊接和下料,所有的加工流程都是自动进行,节省了劳动成本,提高了生产效率。

42.如图2,3,4所示入料装置1包括入料电机11,入料下轮12,入料上轮13,入料支架14和入料调整机构15,所述入料下轮12的轴固定在所述入料支架14的轴孔上,所述入料下轮12的轴的一端固定连接在所述入料电机11的联轴器上,所述入料上轮13位于所述入料下轮12的上方,所述入料上轮13的轴固定在所述入料调整机构15的轴孔上,所述入料调整机构15固定在所述入料支架14上,所述入料支架14包括两侧支撑部141,上端连接部142和轴孔143,所述轴孔143位于两侧支撑部141的中间偏下对应位置,在两支撑部141的内侧并位于所述轴孔的上方有矩形凹槽144,所述两侧支撑部141的上端通过所述上端连接部142固定,所述入料调整机构15包括滑动轮151,上轮支架152和入料调整气缸153,所述上轮支架152的上端通过连接杆连接在所述入料调整气缸153的推动端,所述入料调整气缸153固定在所述入料支架14的上端连接部上,所述上轮支架152的两侧为矩形并在对应位置有轴孔,在所述上轮支架152的矩形外侧安装有四个滑动轮151,所述滑动轮151嵌入上轮支架152且所述滑动轮151轮面的一部分超出所述上轮支架152的矩形边缘。加工材从入料下轮12和入料上轮13进入入料装置1中,所述入料下轮12在入料电机11的带动下转动进而带动加工材移动,所述入料调整气缸153带动上轮支架152上下移动,所述上轮支架152通过滑动轮151在所述入料支架14的两侧支撑部141内侧的矩形凹槽144上滑动,进而带动入料上轮13上下移动,进而可根据实际需求调整入料上轮13和入料下轮12之间的距离。

43.如图5~16所示,所述可调生产线2包括支撑桌板28,滑块导轨29,第一通道板25,

第二通道板26,第三通道板22和通道板固定块24,所述支撑桌板28位于所述第一通道板25下方,所述滑块导轨29数量为二沿斜线方向平行固定在所述支撑桌板28上,所述第一通道板25的固定在两滑块导轨29的滑块上,所述第二通道板26位于所述第一通道板25的出口端,所述第三通道板22与所述第一通道板25平行并位于所述第一通道板25的入口部分的侧边,所述通道板固定块24的一端有条形通孔并与所述第一通道板25的上表面相铰接,所述第一通道板25包括第一平面部251,第二平面部252,第二通道部253和第一通道部254,所述第一通道板25整体为一平行四边形,所述第一平面部251的上表面高度低于所述第二平面部252的上表面高度,所述第一平面部251和第二平面部252都为平行四边形,在所述第一平面部251的内侧边缘靠近所述第二平面部252的位置上有一端部为弧形的矩形缺口,所述矩形缺口与所述第一通道板25的入口边和出口边平行,在所述第一平面部251的入口端位置上固定有一小滚轮255,所述第一通道部254沿第一平面部251的内侧边缘布置,所述第二通道部253沿第二平面部252的内侧边缘布置,所述第一通道部254的出口端的宽度逐渐增加,所述第二通道板26包括第二上板261,第二下板262和第二调整机构263,所述第二上板261扣在所述第二下板262上,所述第二调整机构263位于所述第二上板261靠近出口方向的位置,所述第二下板262包括平面部2621和挡板部2622,所述挡板部2622的高度高于所述平面部2621的高度,所述挡板部2622沿所述平面部2621的外侧边缘布置,所述平面部2621与所述第一通道板25相邻的位置为一平行四边形缺口,在所述平面部2621的出口端有一向下倾斜的矩形斜面,在所述平面部位于第二调整机构263的下方有一条形通孔,所述第二上板261的整体形状与所述第二下板262的形状相同,所述第二上板261将所述第一下板的矩形斜面露出,所述第二上板261在所述第二调整机构263的对应位置上有一条形通孔,在所述第二上板261的中间位置有一矩形通孔,在所述第二上板261的下表面对应于所述第二下板262的挡板部的位置同样有一挡板部,所述第二调整机构263包括第二调整块2631和第二调整杆2632,所述第二调整块2631固定在所述第二上通道板上,所述第二调整块2631包括一个条形通孔,所述条形通孔包括细通孔部和粗通孔部,所述粗通孔部位于所述细通孔部下面,所述第二调整杆2632竖直贯穿所述第一上通道板和第一下通道板的条形通孔,且所述第二调整杆2632的上端伸入第二调整块2631的粗通孔部并顶在细通孔部的下表面,所述第三通道板22包括第三通道部221和第三固定板222,所述第三固定板222为竖直方向固定的矩形板,所述第三通道部221固定在所述第三固定板222的上边,所述第三通道部221为一长条形且在内侧有一条形缝隙,在所述第三通道部221的出口端的缝隙空间逐渐扩大,所述可调生产线2还包括第四调整机构21,第四通道板23和生产出料机构27,所述生产出料机构27位于所述生产线的出料端,所述第四通道板23与第三通道板22平行布置,所述第四调整机构21贯穿所述第四通道板23和第三通道板22,所述第四通道板23包括竖部,平部和阻挡块,所述竖部为矩形板,所述平部为条状并固定在所述竖部上边,所述平部向内侧超出竖部,所述超出部分略高,所述阻挡块固定在所述平部低的部分的入口端上,所述第四通道板23的出口端外侧通过固定块固定在所述通道板固定块24的末端;所述第四调整机构21为丝杠导轨,所述丝杠导轨的驱动方式为手摇式驱动,所述生产出料机构27包括生产出料支架271,生产出料压轮272,生产出料压板273和生产出料电机274,所述生产出料压轮272数量为二竖向布置在所述生产出料支架271上,所述生产出料电机274与所述生产出料压轮272轴的一端为皮带传动,所述两个生产出料压轮272的轴的另一端为齿轮啮合;所述生产出料压板

273的两端上固定有两个导杆,所述导杆穿过所述生产出料支架271的上部且与气缸的推动部相接,所述生产出料支架271包括上支架2711和下支架2712,所述上支架2711包括面部27111和杆部27112,所述面部27111为有轴孔的矩形,在所述面部的前边竖直向下伸出一杆部27112,在所述杆部27112上有一竖直的条形通孔,在所述杆部27112的侧面凸出一矩形块且比杆部27112侧面的宽度略宽,所述生产出料压轮272的上轮安装在所述上支架2711的轴孔上;所述下支架2712的上端卡在所述上支架2711的面部27111和杆部27112的夹角处,且所述下支架2712的两侧卡在所述上支架2711凸出的矩形块的内侧,所述上支架2711杆部27112的条形通孔与所述下支架2712的上端前侧为可调节的固定方式,所述下支架2712的上端有轴孔,所述生产出料压轮272的下轮安装在所述下支架2712上端的轴孔处。加工材从第四通道板23和第三通道板22构成的通道内进入到可调生产线2,加工材到达第一通道板25的缺口位置时完成冲压动作后继续前进通过第二通道板26最终从生产出料机构27离开可调生产线2,通过摇动第四调整机构21可使第四通道板23靠近或远离第三通道板22同时带动通道板固定块24移动,进而带动第一通道板25沿滑块导轨29移动,在移动过程中,第一通道板25与第四通道板23之间的距离发生变化,第一通道板25上的小滚轮255在通道板固定块24的条形通孔内移动,在第二通道板26的第二调整机构263的第二调整杆2632可横向移动,进而调整第二通道板26内的通道宽度,在生产出料机构处27,上支架2711通过干部27112上的通孔可相对下支架2712的位置上下移动,进而改变生产出料压轮272的上下轮之间的距离以适应实际的需求。

44.如图17所示,所述冲压装置3包括冲压机构31,冲压移动机构32,冲压底板33,冲压滑块导轨34和冲压气缸35,所述冲压机构31的底部固定在所述冲压移动机构32的移动部上,所述冲压移动机构32沿第一通道板25上的矩形缺口方向布置,并使所述冲压机构31的冲压头沿斜线方向进出所述矩形缺口,所述冲压移动机构32固定在所述冲压底板33上,所述冲压底板33固定在所述冲压滑块导轨34的滑块上,所述冲压滑块导轨34数量为二并行并沿极片产品进给方向布置,所述冲压气缸35与所述冲压滑块导轨34并行,所述冲压气缸35的推动端接有连接块,所述连接块固定在所述冲压底板33下面。所述冲压机构31在冲压移动机构32的推动下沿第一通道板25的矩形缺口方向移动,在所述矩形缺口的位置为加工材进行冲压,而冲压底板33在冲压气缸35的推动下沿冲压滑块导轨34移动,进而可调整冲压机构31的冲压位置,以适应生产的实际需求。

45.如图18,19所示所述裁切装置4包括抛光机构41,裁切机构42,裁切出料机构43和裁切滑道44,所述裁切滑道44位于所述裁切机构42和抛光机构41之间以及裁切机构42和裁切出料机构43之间,所述抛光机构41位于所述生产线的出口端,所述裁切出料机构43位于所述裁切机构42的出口端,所述裁切机构42沿斜线方向布置,所述抛光机构41包括抛光支架411,抛光驱动电机412,抛光固定板413,抛光轮414和抛光丝杠415,所述抛光支架411内部的四个角竖直固定有导杆,所述抛光固定板413的四个角套在所述导杆上,所述抛光丝杠415受步进电机驱动,所述抛光丝杠415穿过所述抛光固定板413,所述抛光丝杠415的上下两部分的螺纹方向相反且所述抛光丝杠415的中间位置没有螺纹,所述抛光固定板413数量为二分别安装在所述抛光丝杠415的上下两部分,所述抛光轮414数量为二且通过转动杆固定在所述抛光驱动电机412的联轴器上,所述转动杆通过轴承座分别固定在所述上抛光固定板413的下面和下抛光固定板413的上面,所述裁切机构42包括裁切刀421,裁切支架422

和裁切气缸423,所述裁切支架422两侧竖向布置有条形通孔,所述裁切刀421的两端卡入所述条形通孔内,所述裁切气缸423固定在所述裁切支架422的上端,所述裁切刀421的上端与所述裁切气缸423的推动端相固定,所述裁切出料机构43与所述生产出料机构27的结构相同。冲压好后,加工材从抛光机构41进入裁切装置4中,加工材在所述抛光机构41的上下抛光轮414之间穿过并进行抛光动作,当抛光丝杠415转动时,所述上下两抛光固定板413分别沿所述抛光丝杠415的相反方向移动,进而带动上下抛光轮414沿相反方向移动,在不改变加工轴心的情况下调整抛光间距,以适应实际的生产需求,加工材进入通过裁切滑道44在裁切机构42的裁切刀421处进行裁切动作,之后从裁切出料机构43离开,所述裁切出料机构43也可根据实际加工需求进行调整。

46.如图20所示所述下料装置5包括下料导杆51,下料气缸52,下料焊接气缸53,下料通道54,下料调整机构55,焊接头56,下料传感器57和下料板58;所述下料导杆51数量为二并竖直布置,所述下料板58竖直固定在所述下料导杆51的滑块上,所述下料气缸52竖直布置且其推动端通过连杆与所述下料板58相固定;所述下料焊接气缸53横向固定在所述下料板58的中间,所述焊接头56数量为并通过固定块一上一下固定在所述下料焊接气缸53的推动端,所述下料传感器57数量为二,通过固定块固定在所述下料板58的入口端并分别对应所述两焊接头56的位置;所述下料通道54为两个相对布置的板,所述两板通过下料调整机构55定位,在所述下料通道54包括上下料通道54和下下料通道54,分别位于所述板的上边和下边;所述下料调整机构55与所述第四调整机构21结构相同。加工材到达下料装置5处,下料传感器57检测到加工材后,下料焊接气缸53推动焊接头56向下料传感器57移动,之后随着加工材一起焊接和复位动作同时进行,所述下料调整机构55通过手摇来时下料通道54根据实际生产需求进行调整,当上方的焊接头56消耗完毕后,整个下料板58在下料气缸52的作用下抬升,使下方的焊接头56和下料通道54的下方通道对应加工材的加工高度,此时可对上方的焊接头56进行补给。

47.以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1