一种功率电子器件高效散热的界面连接结构及制备方法

1.本发明属于高性能、高密度微电子封装技术领域,特別涉及一种功率电子器件高效散热的界面连接结构及制备方法。

背景技术:

2.随着新能源汽车、第五代移动通信技术、光伏、射频通信等新兴领域的发展,器件集成度逐渐提升,igbt功率器件以及拥有更高耐压等级、更高开关频率、更高工作温度(大于500℃)、更高性能的宽禁带半导体器件进入爆发式增长期且应用前景广阔。然而,功率器件在大功率工作时会产生热量,随着热量的不断累积,芯片的温度会升高,就最高结温而言,igbt功率器件的额定温度高达175℃,宽禁带半导体器件的预期工作温度可高达300℃,过高的温度致使器件的输出功率大幅衰减,无法充分发挥器件的性能,散热已经成为限制功率器件应用的主要问题。据统计,过热导致的热疲劳失效在igbt器件失效中占比为55%

[1-3]

(图17),散热性能的好坏直接影响功率器件产品的性能和寿命。

[0003]

以igbt功率器件为例(图18),芯片产生的热量需通过散热器散发,热界面材料(thermal interface materials,tim)位于发热器和散热器之间,在热量传递过程中起到重要的桥梁作用。

[0004]

然而,现有的热界面材料难以满足功率器件的散热需求,主要体现在以下几个方面:

[0005]

传统的散热材料主要包括导热硅胶(0.4~4w/m

·

k)、导热凝胶(2~5w/m

·

k)、导电胶垫(0.8~3w/m

·

k)和相变材料(0.7~1.5w/m

·

k)等

[4-9]

,这些散热材料热导率较低,与相邻器件的热导率(例如cu:398w/m

·

k)相差几个数量级(表1),传热性能较差,远远不能满足高性能芯片的散热需求。

[0006]

表1功率器件各部分热导率

[0007]

[0008][0009]

无铅钎料的热导率可达到20~40w/m

·k[10-12]

,且互连过程中熔化的钎料能够填充功率器件模块和散热器连接界面之间很小的缝隙,实现良好的热接触,降低界面热阻。然而,钎料要求互连工艺温度>熔点>服役温度。一方面,用作热界面材料的钎料熔点要小于电子器件侧焊点的熔点,避免器件侧焊点重熔,大大限制了热界面钎料的选择;另一方面,热导率较高的无铅钎料熔点一般在200℃以上,较高的连接温度将对基板上其他器件或者基板本身带来热应力甚至引发热损伤,给后续电子器件的稳定服役带来很大的隐患。

[0010]

功率模块常采用堆叠封装结构,如图19所示,不同层之间的材料的热膨胀系数不同,芯片以及基板材料的热膨胀系数均小于8ppm/℃,而无铅钎料类tim的热膨胀系数在15~30ppm/℃之间,功率模块与散热器之间的热膨胀系数差异极易产生热应力,作为散热桥梁的热界面材料层成为薄弱之处,在长时间的热循环或功率循环工作中会影响器件的可靠性。

[0011]

因此,热界面材料已成为提高电子产品散热性能的瓶颈之一,开发新的热界面连接材料以及结构已成为当务之急。在考虑新的热界面连接材料时,较低的连接温度、热膨胀系数匹配度、高导热、耐高温和良好的高温可靠性都应被考虑在内。

[0012]

现有技术方案中关于多孔泡沫金属在热界面材料中应用的文献记载如下:

[0013]

多孔泡沫金属材料兼具多孔结构和金属属性,具有密度低、比表面积大、热导率高、比强度和比刚度大等优异性能。

[0014]

中国专利cn114479773a公开的一种泡沫金属与液态金属组成的复合热界面材料主要是利用泡沫金属固有的三维连续结构解决热界面材料液态金属的高温融化泄漏问题;中国专利cn102504769a和cn103965839a主要利用多孔泡沫金属的可压缩性和柔韧性制备具有较高的弹性和柔性的热界面材料,同时降低材料成本。

[0015]

中国专利cn108511407a公开的一种热界面材料及其制备方法、应用方法,它通过电镀、化学镀、蒸镀、溅射、离子镀等方式在泡沫金属的上、下表面负载低熔点金属和/或合金方式的方法制得具有三明治结构的热界面材料,用于解决功率器件的散热问题,但上述专利中并没有充分考虑泡沫金属在大气环境中的有效热导率低、热界面材料与相邻封装材料热膨胀系数差异大导致的热疲劳失效问题。

[0016]

除上述技术方案外,关于热界面材料中考虑到热膨胀系数失配的文献记载如下:

application of low melting temperature alloys as wet thermal interface materials[j].international journal of heat and mass transfer.2015,85:996-1002.

[0032]

[14]dutta i,raj r,kumar p,et al.liquid phase sintered solders with indium as minority phase for next generation thermal interface material applications[j].journal of electronic materials.2009,38(12):2735-2745.

[0033]

[15]vijay k.solder-tims(thermal interface materials)for superior thermal management in power electronics[c].2012.

技术实现要素:

[0034]

为满足高性能功率电子器件的高散热需求,解决现有技术方案中存在的热导率低、热膨胀系数不匹配、互连温度高、服役温度受限等问题,本发明提供一种功率电子器件高效散热的界面连接结构及制备方法。此方法采用的金属-金属泡沫复合材料具有结构性能可设计性,可根据所选功率器件封装材料对热界面连接结构的热导率以及热膨胀系数进行调配,实现散热效率和各封装材料之间热膨胀系数匹配度的双向同步提升。本发明可有效提高连接结构的热导率,实现“低温连接、高温服役”,制备工艺相对简单、成本较低,不仅可以用作功率电子器件与散热器之间的热界面材料,还可以用作高温封装芯片互连材料。

[0035]

为实现上述目的,本发明采用以下技术方案:

[0036]

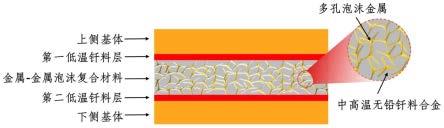

一种功率电子器件高效散热的界面连接结构,所述界面连接结构包括第一低温钎料层和第二低温钎料层,第一低温钎料层和第二低温钎料层之间放置金属-金属泡沫复合材料;所述第一低温钎料层位于上侧基体与金属-金属泡沫复合材料之间,所述第二低温钎料层位于金属-金属泡沫复合材料与下侧基体之间;所述第一低温钎料层和第二低温钎料层具有预设的厚度,金属-金属泡沫复合材料由多孔泡沫金属和中高温无铅钎料组成,并且具有预设的厚度、热导率和热膨胀系数,调控金属-金属泡沫复合材料中的多孔泡沫金属和中高温无铅钎料的比例,使得界面连接结构的热导率在60~250w/m

·

k之间,热膨胀系数在12~25ppm/℃之间可调,通过选择不同理化性质的金属-金属泡沫复合材料及选择不同理化性质的第一低温钎料层和第二低温钎料层,调节界面连接结构的重熔温度至预设值,在回流焊以及后续的服役过程中,第一低温钎料层和第二低温钎料层中的降熔元素与金属-金属泡沫复合材料中的中高温无铅钎料双向扩散,致使连接结构的重熔温度高于低温钎料层熔点且小于金属-金属泡沫复合材料的中高温无铅钎料熔点,实现低温连接、高温服役。

[0037]

进一步地,所述高熔点多孔泡沫金属的金属基体包括cu、ag、al、mg。

[0038]

进一步地,所述高熔点高导热多孔泡沫金属的孔隙率为20%~90%。

[0039]

进一步地,所述高熔点高导热多孔泡沫金属的孔径为20~200μm。

[0040]

进一步地,所述金属-金属泡沫复合材料的厚度为20~500μm。

[0041]

进一步地,所述中高温无铅钎料的成分为纯sn,sn-ag-cu,sn-ag,sn-cu,au-sn中的任一种,或者在上述成分中添加ni、sb以及zn任一种形成的熔点大于200℃,热导率大于20w/m

·

k的合金。

[0042]

进一步地,所述的第一低温钎料层的厚度为5~50μm,第二低温钎料层的厚度为5~50μm。

[0043]

进一步地,所述的低温钎料的成分为sn-bi,sn-in,sn-bi-in,ag-in中的任一种,或者在上述成分中添加cu、ag、ga、sb任一种形成的低温钎料,并且需要满足金属-金属泡沫复合材料在低温钎料钎焊温度范围内不熔化。

[0044]

将所述连接结构上侧基体/第一低温钎料层-金属-金属泡沫复合材料-第二低温钎料层/下侧基体在第一低温钎料层和第二低温钎料层的钎焊温度下进行回流焊,实现冶金连接。

[0045]

本发明所述连接结构中的金属-金属泡沫复合材料在低温钎料钎焊温度范围内不熔化,在回流焊过程中,第一低温钎料层和第二低温钎料层同时发生熔化,其中,第一低温钎料层在上侧基体与金属-金属泡沫复合材料之间实现冶金连接;第二低温钎料层在金属-金属泡沫复合材料与下侧基体之间实现冶金连接。

[0046]

本发明还公开上述功率电子器件高效散热的界面连接结构的制备方法,具体包括如下步骤:

[0047]

步骤一:制备金属-金属泡沫复合材料,将选取的高熔点、高导热多孔泡沫金属在丙酮或者酒精中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的中高温无铅钎料后取出,冷却后形成金属-金属泡沫复合材料。

[0048]

所述高熔点高导热多孔泡沫金属浸入液态助焊剂的时间为3~5min;

[0049]

所述多孔泡沫金属浸入熔融的中高温无铅钎料的时间为5s~1min;

[0050]

步骤二:将步骤一所制备的金属-金属泡沫复合材料置于第一低温钎料层和第二低温钎料层之间,按从上至下的顺序,形成上侧基体/第一低温钎料层/金属-金属泡沫复合材料/第二低温钎料层/下侧基体的互连结构;

[0051]

所述的上侧基体为金属-氧化物半导体场效应晶体管分立器件、绝缘栅双极型晶体管功率模块、宽禁带半导体器件在内的功率电子器件中的一种;

[0052]

所述的下侧基体为功率电子器件用热沉材料铝、铜以及铜合金中的一种;

[0053]

所述的第一低温钎料层和第二低温钎料层可为同种或者异种低温钎料;

[0054]

所述的第一低温钎料层和第二低温钎料层可为低温钎料预置片,当选用预制片时,需在预制片两侧涂覆助焊剂;

[0055]

所述的第一低温钎料层和第二低温钎料层可为低温焊膏,当选用焊膏时,可通过钢网印刷方式分别在上侧基体和下侧基体涂覆低温焊膏;

[0056]

步骤三:将步骤二中的上侧基体/第一低温钎料层/金属-金属泡沫复合材料/第二低温钎料层/下侧基体的互连结构装入回流焊装置中,在保护气氛下,按照工艺要求的时间、温度进行连接。

[0057]

所述的保护气氛为真空、氩气、氢气、氮气中的一种;

[0058]

所述的回流焊温度在第一低温钎料层和第二低温钎料层最高熔点以上一定范围,大于低温钎料熔点10~50℃;

[0059]

所述的回流焊时间在30s~10min;

[0060]

所获得的基于金属-金属泡沫复合材料的高效散热的界面连接结构能在大于低温钎料层熔点且小于金属-金属泡沫复合材料中中高温无铅钎料熔点下的温度进行服役。

[0061]

本发明与现有技术相比,具有如下优点:

[0062]

本发明提供的功率电子器件高效散热的界面连接结构具有结构可设计性。在回流

焊过程中,金属-金属泡沫金属复合材料保持固态,可有效地调控元器件离板高度(standoff)在30~500μm之间。适当增加standoff高度可减少连接结构在服役过程中因温度变化而产生的剪切应力,提高功率器件的服役可靠性。

[0063]

本发明提供的功率电子器件高效散热的界面连接结构中的金属-金属泡沫复合材料具有性能可设计性。通过调控金属-金属泡沫复合材料中的多孔泡沫金属和中高温无铅钎料的比例,可使所设计的界面连接结构的热导率在60~250w/m

·

k之间(传统热界面材料的热导率为0.4~5w/m

·

k),热膨胀系数在12~25ppm/℃之间。可根据所选功率器件封装材料对界面连接结构的热导率以及热膨胀系数进行调配,增加各封装材料之间热膨胀系数匹配度,减少热失配,降低连接结构的残余热应力,提高功率器件的高温服役稳定性。同时解决了现有技术的一些方案中热界面材料存在的有效热导率低、热膨胀系数匹配度差的问题。以新能源汽车常用的igbt功率模块为例,igbt功率模组的等效热膨胀系数约为10ppm/℃,cu散热器的热膨胀系数为17ppm/℃,当以无铅钎料作为tim时(热导率:19~67w/m

·

k,热膨胀系数:15~30ppm/℃),热膨胀系数在igbt模组与无铅焊料类tim之间的失配约在5~20ppm/℃之间,热膨胀系数在无铅焊料类tim与cu散热器之间失配约在0~13ppm/℃之间;当采用本专利解决方案时(热导率:60~250w/m

·

k,热膨胀系数:12~25ppm/℃),热膨胀系数在igbt模组与本专利tim之间的失配减小至2~15ppm/℃之间,热膨胀系数在本专利tim与cu散热器之间失配约在0~8ppm/℃之间,采用本专利解决方案,有效热导率以及不同材料之间热膨胀系数匹配度均有提高。

[0064]

本发明回流焊接过程中避免高熔点的金属-金属泡沫复合材料熔化,在较低的钎焊温度下,利用低温钎料层实现上侧基体与下侧基体的互连;回流焊过程中,两侧的低温钎料中的降熔元素与金属-金属泡沫复合材料中的中高温无铅钎料双向扩散,使整个连接结构的重熔温度高于低温钎料,即此互连结构可在大于低温钎料层熔点且小于金属-金属泡沫复合材料中无铅焊料合金熔点下的温度服役,实现“低温连接,高温服役”;通过调控低温钎料层以及金属-金属泡沫复合材料层的厚度,可使界面连接结构的重熔温度至预设值。通过调节低温焊膏或者低温钎料预制片以及金属-金属泡沫复合材料的厚度对界面连接结构的重熔温度进行预设,解决现有技术方案中连接温度高、服役温度受限等问题,工艺简单,成本低。

附图说明

[0065]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0066]

图1为本发明金属-金属泡沫复合材料的制备流程示意图;

[0067]

图2为本发明中界面连接结构示意图;

[0068]

图3为本发明实施例1步骤一制备的金属-金属泡沫复合材料的微观组织图;

[0069]

图4为本发明实施例1形成的cu/sn-58bi/金属-金属泡沫复合材料/sn-58bi/al焊接界面微观组织图;

[0070]

图5为本发明实施例2步骤一制备的金属-金属泡沫复合材料的微观组织图;

[0071]

图6为本发明实施例2形成的cu/sn-58bi/金属-金属泡沫复合材料/sn-58bi/al焊接界面微观组织图;

[0072]

图7为本发明实施例3步骤一制备的金属-金属泡沫复合材料的微观组织图;

[0073]

图8为本发明实施例3形成的cu/sn-58bi/金属-金属泡沫复合材料/sn-58bi/al焊接界面微观组织图;

[0074]

图9为本发明实施例4步骤一制备的金属-金属泡沫复合材料的微观组织图;

[0075]

图10为本发明实施例4形成的cu/sn-58bi/金属-金属泡沫复合材料/sn-58bi/al焊接界面微观组织图;

[0076]

图11为本发明实施例5步骤一制备的金属-金属泡沫复合材料的微观组织图;

[0077]

图12为本发明实施例5形成的cu/sn-58bi/金属-金属泡沫复合材料/sn-58bi/al焊接界面微观组织图;

[0078]

图13为本发明实施例6步骤一制备的金属-金属泡沫复合材料的微观组织图;

[0079]

图14为本发明实施例6形成的cu/sn-58bi/金属-金属泡沫复合材料/sn-58bi/al焊接界面微观组织图;

[0080]

图15为本发明实施例7形成的cu/sn-57bi-1ag-金属-金属泡沫复合材料/sn-57bi-1ag/al焊接界面微观组织图;

[0081]

图16为本发明实施例8形成的igbt模块/sn-52in-金属-金属泡沫复合材料/sn-52in/al焊接界面微观组织图。

[0082]

图17为造成igbt失效因素比例分布图。

[0083]

图18为igbt功率器件散热路径图。

[0084]

图19为功率器件封装材料热膨胀系数图。

具体实施方式

[0085]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0086]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分的实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0087]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0088]

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明

书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

[0089]

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

[0090]

一种功率电子器件高效散热的界面连接结构,所述界面连接结构包括第一低温钎料层和第二低温钎料层,第一低温钎料层和第二低温钎料层之间放置金属-金属泡沫复合材料;所述第一低温钎料层位于上侧基体与金属-金属泡沫复合材料之间,所述第二低温钎料层位于金属-金属泡沫复合材料与下侧基体之间;所述第一低温钎料层和第二低温钎料层具有预设的厚度,金属-金属泡沫复合材料由多孔泡沫金属和中高温无铅钎料组成,并且具有预设的厚度、热导率和热膨胀系数,通过选择金属-金属泡沫复合材料及调节第一低温钎料层和第二低温钎料层的厚度,调节界面连接结构的重熔温度至预设值。

[0091]

进一步地,所述高熔点多孔泡沫金属的金属基体包括cu、ag、al、mg。

[0092]

进一步地,所述高熔点高导热多孔泡沫金属的孔隙率为20%~90%。

[0093]

进一步地,所述高熔点高导热多孔泡沫金属的孔径为20~200μm。

[0094]

进一步地,所述金属-金属泡沫复合材料的厚度为20~500μm。

[0095]

进一步地,所述的第一低温钎料层的厚度为5~50μm,第二低温钎料层的厚度为5~50μm;其中,所述的第一低温钎料层和第二低温钎料层的厚度可相同或不同。

[0096]

将所述连接结构上侧基体/第一低温钎料层-金属-金属泡沫复合材料-第二低温钎料层/下侧基体在第一低温钎料层和第二低温钎料层的钎焊温度下进行回流焊,实现冶金连接。

[0097]

本发明所述连接结构中的金属-金属泡沫复合材料在低温钎料钎焊温度范围内不熔化,在回流焊过程中,第一低温钎料层和第二低温钎料层同时发生熔化,其中,第一低温钎料层在上侧基体与金属-金属泡沫复合材料之间实现冶金连接;第二低温钎料层在金属-金属泡沫复合材料与下侧基体之间实现冶金连接。

[0098]

本发明还公开上述功率电子器件高效散热的界面连接结构的制备方法,具体包括如下步骤:

[0099]

步骤一:制备金属-金属泡沫复合材料,将选取的高熔点、高导热多孔泡沫金属在丙酮或者酒精中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的中高温无铅钎料后取出,冷却后形成金属-金属泡沫复合材料,过程如图1所示。

[0100]

所述高熔点高导热多孔泡沫金属浸入液态助焊剂的时间为3~5min;

[0101]

所述中高温无铅钎料的成分为纯sn,sn-ag-cu,sn-ag,sn-cu,au-sn中的任一种,或者在上述成分中添加ni、sb以及zn任一种形成的熔点大于200℃,热导率大于20w/m

·

k的合金;

[0102]

所述多孔泡沫金属浸入熔融的中高温无铅钎料的时间为5s~1min;

[0103]

步骤二:将步骤一所制备的金属-金属泡沫复合材料置于第一低温钎料层和第二低温钎料层之间,按从上至下的顺序,形成上侧基体/第一低温钎料层-金属-金属泡沫复合

材料-第二低温钎料层/下侧基体的互连结构,如图2所示;

[0104]

所述的低温钎料的成分为sn-bi,sn-in,sn-bi-in,ag-in中的任一种,或者在上述成分中添加cu、ag、ga、sb任一种形成的低温钎料,并且需要满足金属-金属泡沫复合材料在低温钎料钎焊温度范围内不熔化;

[0105]

所述的上侧基体可为包括金属-氧化物半导体场效应晶体管分立器件、绝缘栅双极型晶体管功率模块、宽禁带半导体器件在内的功率电子器件中的一种;

[0106]

所述的下侧基体为功率电子器件用热沉材料铝、铜以及铜合金中的一种;

[0107]

所述的第一低温钎料层和第二低温钎料层可为同种或者异种低温钎料;

[0108]

所述的第一低温钎料层和第二低温钎料层可为低温钎料预置片,当选用预制片时,需在预制片两侧涂覆助焊剂;

[0109]

所述的第一低温钎料层和第二低温钎料层可为低温焊膏,当选用焊膏时,可通过钢网印刷方式分别在上侧基体和下侧基体涂覆低温焊膏;

[0110]

步骤三:将步骤二中的上侧基体/第一低温钎料层-金属-金属泡沫复合材料-第二低温钎料层/下侧基体的互连结构装入回流焊装置中,在保护气氛下,按照工艺要求的时间、温度进行连接。

[0111]

所述的保护气氛为真空、氩气、氢气、氮气中的一种;

[0112]

所述的回流焊温度在第一低温钎料层和第二低温钎料层最高熔点以上一定范围,大于低温钎料熔点10~50℃;

[0113]

所述的回流焊时间在30s~10min;

[0114]

所获得的基于金属-金属泡沫复合材料的高效散热的界面连接结构能在大于低温钎料层熔点且小于金属-金属泡沫复合材料中的中高温无铅钎料熔点下的温度进行服役。

[0115]

实施例1:

[0116]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0117]

步骤一:制备金属-金属泡沫复合材料,选取厚度120μm、孔隙率为76%、孔径60μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图3所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为68.6w/m

·

k,在150℃下的热膨胀系数为20.6ppm/℃。

[0118]

步骤二:选取5μm的sn-58bi(熔点:138℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯al(散热器)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0119]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为180℃,回流焊时间5min进行连接,所得互连结构的微观组织如图4所示。

[0120]

利用差示扫描量热仪(dsc)对互连结构的重熔温度进行测定,重熔温度约为210℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为57.6w/m

·

k。

[0121]

实施例2:

[0122]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0123]

步骤一:制备金属-金属泡沫复合材料,选取厚度115μm、孔隙率为72%、孔径32μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图5所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为74.5w/m

·

k,在150℃下的热膨胀系数为19.2ppm/℃。

[0124]

步骤二:选取5μm的sn-58bi(熔点:138℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯al(散热器)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0125]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为170℃,回流焊时间5min进行连接,所得互连结构的微观组织如图6所示。

[0126]

对互连结构的重熔温度进行测定,重熔温度约为213℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为67.3w/m

·

k。

[0127]

实施例3:

[0128]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0129]

步骤一:制备金属-金属泡沫复合材料,选取厚度105μm、孔隙率为65%、孔径30μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图7所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为87.6w/m

·

k,在150℃下的热膨胀系数为17.7ppm/℃。

[0130]

步骤二:选取5μm的sn-58bi(熔点:138℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯al(散热器)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0131]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为180℃,回流焊时间5min进行连接,所得互连结构的微观组织如图8所示。

[0132]

对互连结构的重熔温度进行测定,重熔温度约为205℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为80.6w/m

·

k。

[0133]

实施例4:

[0134]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0135]

步骤一:制备金属-金属泡沫复合材料,选取厚度130μm、孔隙率为65%、孔径60μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中

10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图9所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为86.9w/m

·

k,在150℃下的热膨胀系数为18.5ppm/℃。

[0136]

步骤二:选取10μm的sn-58bi(熔点:138℃)预制片作为低温钎料层,选取纯cu作为上侧基体,纯al(热沉)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0137]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为170℃,回流焊时间5min进行连接,所得互连结构的微观组织如图10所示。

[0138]

对互连结构的重熔温度进行测定,重熔温度约为184.2℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为67.6w/m

·

k。

[0139]

实施例5:

[0140]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0141]

步骤一:制备金属-金属泡沫复合材料,选取厚度110μm、孔隙率为60%、孔径22μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图11所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为98.4w/m

·

k,在150℃下的热膨胀系数为17.6ppm/℃。

[0142]

步骤二:选取5μm的sn-58bi(熔点:138℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯al(散热器)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0143]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为170℃,回流焊时间5min进行连接,所得互连结构的微观组织如图12所示。

[0144]

对互连结构的重熔温度进行测定,重熔温度约为175℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为89.5w/m

·

k。

[0145]

实施例6:

[0146]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0147]

步骤一:制备金属-金属泡沫复合材料,分别选取厚度130μm、孔隙率为50%、孔径30μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图13所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为109.3w/m

·

k,在150℃下的热膨胀系数为16.5ppm/℃。

[0148]

步骤二:选取10μm的sn-58bi(熔点:138℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯al(散热器)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤

一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0149]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为170℃,回流焊时间5min进行连接,所得互连结构的微观组织如图14所示。

[0150]

对互连结构的重熔温度进行测定,重熔温度约为197℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为102.8w/m

·

k。

[0151]

实施例7:

[0152]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0153]

步骤一:制备金属-金属泡沫复合材料,选取厚度120μm、孔隙率为65%、孔径60μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图9所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为86.9w/m

·

k,在150℃下的热膨胀系数为18.5ppm/℃(图7)。

[0154]

步骤二:选取10μm的sn-57bi-1ag(熔点:139℃)预制片作为低温钎料层,选取纯cu作为上侧基体,纯al(热沉)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-57bi-1ag、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-57bi-1ag置于两侧基体之间,形成互连结构;

[0155]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为160℃,回流焊时间6min进行连接,所得互连结构的微观组织如图15所示。

[0156]

对互连结构的重熔温度进行测定,重熔温度约为178℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为92.8w/m

·

k。

[0157]

实施例8:

[0158]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0159]

步骤一:制备金属-金属泡沫复合材料,选取厚度200μm、孔隙率为65%、孔径60μm的多孔泡沫金属cu和纯sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,微观组织如图9所示,利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为86.9w/m

·

k,在150℃下的热膨胀系数为18.5ppm/℃。

[0160]

步骤二:选取15μm的sn-52in(熔点:118℃)预制片作为低温钎料层,选取新能源汽车常用igbt模块作为上侧基体,其待焊面的表面处理层为镀sn,纯al(热沉)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-52in、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-52in置于两侧基体之间,形成互连结构;

[0161]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为150℃,回流焊时间6min进行连接,所得互连结构的微观组织如图16所示。

[0162]

对互连结构的重熔温度进行测定,重熔温度约为180℃,焊接后含bi的金属-金属

泡沫复合材料层的热导率为80.8w/m

·

k。

[0163]

实施例9:

[0164]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0165]

步骤一:制备金属-金属泡沫复合材料,选取厚度200μm、孔隙率为65%、孔径30μm的多孔泡沫金属cu和sn-3.5ag(熔点:221℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn-3.5ag中10s后取出,冷却后形成金属-金属泡沫复合材料,该微观组织与实施例8中的金属-金属泡沫复合材料微观组织图相似,在此不重复提供。利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为93.2w/m

·

k,在150℃下的热膨胀系数为24ppm/℃。

[0166]

步骤二:选取10μm的sn-58bi(熔点:138℃)预制片作为低温钎料层,选取纯cu作为上侧基体,纯al(热沉)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0167]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为170℃,回流焊时间5min进行连接。

[0168]

对互连结构的重熔温度进行测定,重熔温度约为192℃,焊接后含bi的金属-金属泡沫复合材料层的热导率为86.5w/m

·

k。

[0169]

实施例10:

[0170]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0171]

步骤一:制备金属-金属泡沫复合材料,选取厚度300μm、孔隙率为90%、孔径100μm的多孔泡沫金属cu和sn-3.0ag-0.5cu(熔点:217℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属cu在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn-3.0ag-0.5cu中15s后取出,冷却后形成金属-金属泡沫复合材料,该微观组织与实施例8中的金属-金属泡沫复合材料微观组织图相似,在此不重复提供。利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为79w/m

·

k,在150℃下的热膨胀系数为20ppm/℃。

[0172]

步骤二:选取20μm的sn-57bi-1ag(熔点:139℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯cu(热沉)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-57bi-1ag、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-57bi-1ag置于两侧基体之间,形成互连结构;

[0173]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为160℃,回流焊时间5min进行连接。

[0174]

对互连结构的重熔温度进行测定,重熔温度约为201℃,焊接后的热界面结构的热导率为75w/m

·

k。

[0175]

实施例11:

[0176]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤

实现:

[0177]

步骤一:制备金属-金属泡沫复合材料,选取厚度400μm、孔隙率为30%、孔径120μm的多孔泡沫金属ag和sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属ag在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,该微观组织与实施例8中的金属-金属泡沫复合材料微观组织图相似,在此不重复提供。利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为221w/m

·

k,在150℃下的热膨胀系数为22ppm/℃。

[0178]

步骤二:选取20μm的sn-57bi-1ag(熔点:139℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯cu(热沉)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-57bi-1ag、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-57bi-1ag置于两侧基体之间,形成互连结构;

[0179]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为160℃,回流焊时间6min进行连接。

[0180]

对互连结构的重熔温度进行测定,重熔温度约为190℃,焊接后的热界面结构的热导率为189w/m

·

k。

[0181]

实施例12:

[0182]

本发明一种功率电子器件高效散热的界面连接结构及制备方法可通过以下步骤实现:

[0183]

步骤一:制备金属-金属泡沫复合材料,选取厚度500μm、孔隙率为80%、孔径200μm的多孔泡沫金属ag和sn(熔点:232℃)进行金属-金属泡沫复合材料的制备,将选取的多孔泡沫金属ag在丙酮中清洗5~10min,真空烘干后浸入液态助焊剂中,再浸入熔融的sn中10s后取出,冷却后形成金属-金属泡沫复合材料,该微观组织与实施例8中的金属-金属泡沫复合材料微观组织图相似,在此不重复提供。利用热导率检测仪器(hot disk tps2500)测得制得的金属-金属泡沫复合材料的热导率为162w/m

·

k,在150℃下的热膨胀系数为25ppm/℃。

[0184]

步骤二:选取50μm的sn-58bi(熔点:138℃)焊膏作为低温钎料层,选取纯cu作为上侧基体,纯cu(热沉)作为下侧基体,按从上至下的顺序,将上侧低温钎料层sn-58bi、步骤一所制备的金属-金属泡沫复合材料和下侧低温钎料层sn-58bi置于两侧基体之间,形成互连结构;

[0185]

步骤三:将步骤二中互连结构装入回流焊装置中,在真空下,按照回流焊温度为160℃,回流焊时间6min进行连接。

[0186]

对互连结构的重熔温度进行测定,重熔温度约为200℃,焊接后的热界面结构的热导率为131w/m

·

k。

[0187]

因此,上述具体实施例1至实施例12中界面连接结构均实现了“低温连接,高温服役”,且其热导率以及热膨胀系数均可以调控。实际应用过程中,基于待连接部件的等效热膨胀系数确定具体选用的实施方式,从而完成合理的热膨胀系数匹配。

[0188]

以上具体实施例是对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思

和原则的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1