一种增强型复合石墨极板的制造方法与流程

1.本发明涉及燃料电池领域,具体涉及一种增强型复合石墨极板的制造方法。

背景技术:

2.燃料电池能够将燃料和氧化剂的化学能转换为电能,其能量转换效率不受卡诺热机循环理论效率的限制,具有高效、环境友好、安静、可靠性高等优点,在众多领域具有广阔的发展前景。

3.双极板是燃料电池的关键组件,占据了电池成本的45%和质量的80%。因此,除了支撑电池、输送气体、在外部电路中充当集流体之外,双极板也担负着燃料电池的散热等重要作用。石墨单晶的面向热导率达2000w/(mk),被认为是一种发展潜力巨大的新型导热材料,并且石墨具有优良的导电性和化学稳定性,无孔的导电石墨板成为理想的双极板材料。但是模压板孔隙率较高、孔径分布不规律,树脂填充的不均匀性,导致整体的导电性有偏差,电池整体运行一致性下降。若提高热压的压力,虽然能够得到密度较高的双极板,降低孔隙率,但是极板的脆性较强,抗弯强度下降。

技术实现要素:

4.本发明提供了一种增强型复合石墨极板的制造方法,该方法包括,将碳纤维和导电填充物质混合均匀后,加入酚醛树脂和环氧树脂,以乙醇作为球磨助剂置于球磨机中混合均匀,然后热压而成;其中导电填充物质为石墨烯和膨胀石墨,其中膨胀石墨的数均粒径d50为350-400nm,数均粒径d90为600-800nm,数均粒径d10为150-200nm,碳纤维的直径d为280-340nm,长度为5-10微米,且满足以下关系式d/d50介于0.80-0.85之间;d90/d10介于4.2-5.3之间,并且石墨烯,膨胀石墨和碳纤维的质量比为,(石墨烯质量+膨胀石墨质量)/碳纤维质量介于1.8-2.2之间,且膨胀石墨质量/石墨烯质量介于4-6:1之间;其中增强型复合石墨极板的孔隙率低于0.45%,电导率大于350s/cm、抗弯强度大于50mpa,导热率大于1450w/(m

·

k)。

5.具体方案包括:一种增强型复合石墨极板的制造方法,所述石墨极板包括碳纤维交织构成的导电网络以及填充在网络中的导电填料,所述导电填料包括膨胀石墨和石墨烯;所述碳纤维的直径d为280-340nm,长度为5-10微米,所述膨胀石墨的数均粒径d50为350-400nm,数均粒径d90为600-800nm,数均粒径d10为150-200nm,且满足以下关系式:d/d50介于0.80-0.85之间;d90/d10介于4.2-5.3之间,方法包括:1)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量介于1.8-2.2之间,且膨胀石墨质量/石墨烯质量介于4-6:1之间;2)向混合物中加入酚醛树脂和环氧树脂,加入乙醇作为球磨助剂,置于球磨机中球磨得到混合均匀的浆料;

3)将浆料置于模具中,第一阶段热压固化预定时间,然后第二阶段热压固化预定时间,得到极板,其中第二阶段热压的压力为150mpa以上;4)将极板取出,清洗,干燥。

6.进一步优选的,所述步骤3)中,第一段热压的压强范围为20-100mpa,加热温度为160-175℃,固化时间为30-60min;第二段热压的压强范围为150-200mpa,加热温度为160-175℃,固化时间为30-60min。

7.进一步优选的,其中石墨烯的数均粒径d50为40-80nm,膨胀石墨质量/石墨烯质量为4.5-5.3:1。

8.进一步优选的,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.65-0.75。

9.进一步优选的,酚醛树脂和环氧树脂的质量比为1:0.5-2。

10.进一步优选的,步骤2中,加入乙醇的量为固体混合材料总质量的0.5-2倍。

11.进一步优选的,其中球磨速度为800-1200r/min,时间为0.5-4h。

12.进一步优选的,一种增强型复合石墨极板,所述极板由所述的制造方法制备得到。

13.本发明的有益技术效果:1)本发明采用碳纤维在石墨极板中交织形成网络,采用膨胀石墨和石墨烯作为导电填料,在提高导电性的同时,提高极板的机械性能;2)使用石墨烯作为导电填料,极大的提高的石墨极板的导电性能;3)尤其是,发明人发现碳纤维的结构参数,和膨胀石墨的结构参数对于形成极板的性能具有显著的影响,主要是碳纤维的直径,膨胀石墨的数均粒径d50以及d90/d10的参数影响十分明显,当所述碳纤维的直径d,所述膨胀石墨的数均粒径d50 d90满足以下关系式:d/d50介于0.80-0.85之间;d90/d10介于4.2-5.3之间,且(石墨烯质量+膨胀石墨质量)/碳纤维质量介于1.8-2.2之间,且膨胀石墨质量/石墨烯质量介于4-6:1之间时,在高压下能够使碳纤维能够充分填充至膨胀石墨的空隙中,膨胀石墨和碳纤维形成的网络紧密的结合,得到的极板导电率更高,机械强度更大,尤其是能够极大提高极板的抗弯性能。

14.列举实施例和比较例对本发明进行更具体的说明,但本发明在不超出其主旨的范围内并不受这些实施例的限制。

15.一种增强型复合石墨极板的制造方法,所述石墨极板包括碳纤维交织构成的导电网络以及填充在网络中的导电填料,所述导电填料包括膨胀石墨和石墨烯;1)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量介于1.8-2.2之间,且膨胀石墨质量/石墨烯质量介于4-6:1之间;2)向混合物中加入酚醛树脂和环氧树脂,加入乙醇作为球磨助剂,置于球磨机中球磨得到混合均匀的浆料;3)将浆料置于模具中,第一阶段热压固化预定时间,然后第二阶段热压固化预定时间,得到极板,其中第二阶段热压的压力为150mpa以上;4)将极板取出,清洗,干燥。

16.其中碳纤维的直径d为280-340nm,长度为5-10微米,所述膨胀石墨的数均粒径d50为350-400nm,数均粒径d90为600-800nm,数均粒径d10为150-200nm,且满足以下关系式:d/

d50介于0.80-0.85之间;d90/d10介于4.2-5.3之间,在本发明限定的各物质的含量范围内,发明人发现碳纤维直径和膨胀石墨的数均粒径d50满足本发明的关系时,能够在高压强的压力下提高极板的抗弯强度,降低脆性,其原因有可能是通过调整结构参数降低了极板内部出现的微小裂痕;所述步骤3)中,第一段热压的压强和温度没有特别的限定,只要低于第二阶段的压强和温度即可,主要作用为预压实,并且使乙醇挥发,优选的压强范围为20-100mpa,加热温度为160-175℃,固化时间为30-60min;第二段热压的压强范围为150-200mpa,加热温度为160-175℃,固化时间为30-60min;第二段热压的压强范围进一步优选1800-200mpa。

17.石墨烯的粒径d50只要低于膨胀石墨的d10即可,粒径范围没有特别限定,石墨烯的数均粒径d50为40-80nm,膨胀石墨质量/石墨烯质量为4.5-5.3:1。

18.酚醛树脂和环氧树脂的质量比例没有特别的限定,优选满足,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.65-0.75。酚醛树脂和环氧树脂的质量比为1:0.5-2。

19.步骤2中,加入乙醇的量没有特别限定,只要能够实现充分分散即可,优选为固体混合材料总质量的0.5-2倍。

20.球磨速度没有特别的限定,只需要满足原料的充分混合分散即可,优选为800-1200r/min,时间为0.5-4h。

具体实施方式

21.实施例11)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为300nm,长度为8微米,所述膨胀石墨的数均粒径d50为360nm,数均粒径d90为800nm,数均粒径d10为160nm, d/d50为0.833;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为150mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

22.实施例21)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为300nm,长度为8微米,所述膨胀石墨的数均粒径d50为360nm,数均粒径d90为800nm,数均粒径d10为160nm, d/d50为0.833;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为

球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为160mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

23.实施例31)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为300nm,长度为8微米,所述膨胀石墨的数均粒径d50为360nm,数均粒径d90为800nm,数均粒径d10为160nm, d/d50为0.833;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为170mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

24.实施例41)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为300nm,长度为8微米,所述膨胀石墨的数均粒径d50为360nm,数均粒径d90为800nm,数均粒径d10为160nm, d/d50为0.833;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为180mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

25.实施例51)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为300nm,长度为8微米,所述膨胀石墨的数均粒径d50为360nm,数均粒径d90为800nm,数均粒径d10为160nm, d/d50为0.833;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为

球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

26.实施例61)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为1.8,且膨胀石墨质量/石墨烯质量为4;石墨烯的数均粒径d50为40nm,膨胀石墨质量/石墨烯质量为4.5:1;所述碳纤维的直径d为320nm,长度为5微米,所述膨胀石墨的数均粒径d50为400nm,数均粒径d90为800nm,数均粒径d10为190nm,d/d50为0.80;d90/d10为4.2;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

27.实施例71)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.2,且膨胀石墨质量/石墨烯质量为6:1;石墨烯的数均粒径d50为80nm,膨胀石墨质量/石墨烯质量为5.3:1;所述碳纤维的直径d为300nm,长度为10微米,所述膨胀石墨的数均粒径d50为350nm,数均粒径d90为800nm,数均粒径d10为150nm,且满足以下关系式:d/d50为0.85;d90/d10为5.3;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

28.对比例11)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为1.6,且膨胀石墨质量/石墨烯质量为3:1;石墨烯的数均粒径d50为40nm,膨胀石墨质量/石墨烯质量为4.5:1;所述碳纤维的直径d为320nm,长度为5微米,所述膨胀石墨的数均粒径d50为400nm,数均粒径d90为800nm,数均粒径d10为190nm,d/d50为0.80;d90/d10为4.2;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为

球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

29.对比例21)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.5,且膨胀石墨质量/石墨烯质量为8:1;石墨烯的数均粒径d50为40nm,膨胀石墨质量/石墨烯质量为4.5:1;所述碳纤维的直径d为320nm,长度为5微米,所述膨胀石墨的数均粒径d50为400nm,数均粒径d90为800nm,数均粒径d10为190nm,d/d50为0.80;d90/d10为4.2;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

30.对比例31)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为1.8,且膨胀石墨质量/石墨烯质量为4;石墨烯的数均粒径d50为40nm,膨胀石墨质量/石墨烯质量为4.5:1;所述碳纤维的直径d为280nm,长度为5微米,所述膨胀石墨的数均粒径d50为400nm,数均粒径d90为630nm,数均粒径d10为180nm,d/d50为0.70;d90/d10为3.5;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

31.对比例41)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.2,且膨胀石墨质量/石墨烯质量为6:1;石墨烯的数均粒径d50为80nm,膨胀石墨质量/石墨烯质量为5.3:1;所述碳纤维的直径d为350nm,长度为10微米,所述膨胀石墨的数均粒径d50为350nm,数均粒径d90为900nm,数均粒径d10为150nm,且满足以下关系式:d/d50为1.00;d90/d10为6;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为

球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

32.对比例51)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为400nm,长度为8微米,所述膨胀石墨的数均粒径d50为500nm,数均粒径d90为600nm,数均粒径d10为120nm, d/d50为0.8;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为200mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

33.对比例61)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为400nm,长度为8微米,所述膨胀石墨的数均粒径d50为500nm,数均粒径d90为600nm,数均粒径d10为120nm, d/d50为0.8;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为150mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

34.对比例71)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为400nm,长度为8微米,所述膨胀石墨的数均粒径d50为500nm,数均粒径d90为600nm,数均粒径d10为120nm, d/d50为0.8;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为

球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为120mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

35.对比例81)称取预定质量的将碳纤维,膨胀石墨和石墨烯,混合均匀,其中,(石墨烯质量+膨胀石墨质量)/碳纤维质量为2.0,且膨胀石墨质量/石墨烯质量为5:1;石墨烯的数均粒径d50为60nm,膨胀石墨质量/石墨烯质量为5.0:1;所述碳纤维的直径d为400nm,长度为8微米,所述膨胀石墨的数均粒径d50为500nm,数均粒径d90为600nm,数均粒径d10为120nm, d/d50为0.8;d90/d10为5.0;2)向混合物中加入酚醛树脂和环氧树脂,其中质量比例,(碳纤维+膨胀石墨+石墨烯):(酚醛树脂+环氧树脂)为1:0.70;酚醛树脂和环氧树脂的质量比为1:1,加入乙醇作为球磨助剂,加入乙醇的量为固体混合材料总质量的0.8倍,置于球磨机中球磨得到混合均匀的浆料,球磨速度为1000r/min,时间为2h;3)将浆料置于模具中,第一段热压的压强范围为50mpa,加热温度为170℃,固化时间为60min;第二段热压的压强范围为100mpa,加热温度为170℃,固化时间为60min;4)将极板取出,用去离子水清洗表面,置于干燥箱中,120摄氏度干燥2h。

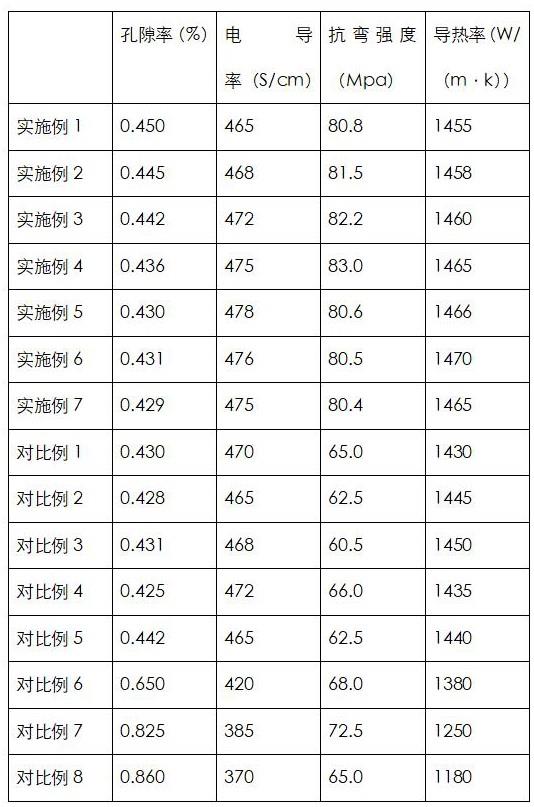

36.数据与结果下表1中,列出各实施例和对比例的极板的各项数据,实施例的极板的孔隙率低于0.45%,电导率大于450s/cm、抗弯强度大于80mpa,导热率大于1450w/(m

·

k)。

37.表1

由表1可见,对比例5-8的数据,膨胀石墨和碳纳米纤维不满足本发明的范围时,当压力超120mpa后,随着热压压力的增加,得到的极板的抗弯强度变低,而本发明的抗弯强度在热压压力超过120mpa后,随着热压的压力增加依然呈现升高的趋势,实现了低孔隙率,高抗弯性,高导热率和导电率的目的。

38.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但是应当认识到上述

的描述不应被认为是对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1