一种抗反极催化剂及其制备方法和应用与流程

1.本发明属于燃料电池领域,涉及一种抗反极催化剂及其制备方法和应用。

背景技术:

2.质子交换膜燃料电池(pemfc)是一种高效、清洁、对环境友好型的能源装置,具备能量转换效率高、超低污染、运行噪声低、室温快速启动、方便维护等优点,在固定电站、交通运输、军用电源等领域受到了广泛关注。但若使pemfc在未来的发电设备中占据较大比例,还需要进一步提高其性能和可靠性。pemfc的关键组件是膜电极组件(mea),mea通常由催化剂涂层膜(ccm)和两侧的气体扩散层(gdl)组成,其中催化剂作为mea的核心,其重要性不言而喻。

3.目前商用燃料电池的阴极和阳极催化剂几乎均为pt/c,但是炭黑作为载体非常容易受到腐蚀。当燃料电池在复杂工况下运行时,如启停、快速变载、低温启动等工况,会出现燃料不足的情况,导致阳极侧电位迅速升高,甚至高于阴极电位,这就发生了“反极”。电池反极时,阳极氢气氧化不足以提供足够的质子和电子,电池系统的电流得不到维持,这时就会发生碳腐蚀反应。碳腐蚀会导致pt催化剂脱落,催化层结构遭到破坏等后果,从而影响电池寿命。

4.因此,研究人员在不断开发新的策略防止电池反极,如系统策略。专利cn102522581b公开了一种车用燃料电池发电系统的加载控制方法,根据整车需求功率p整车和目前燃料电池的加载功率p的差值δp与其进行比较来确定加载量,并计算出燃料电池发电系统准备输出的允许功率p允许,根据所算出的允许加载功率p允许,调节对应的燃料电池发电系统参数,当完成后返回完成信号,加载,反复循环加载至p整车=p允许,依此类推,循环加载至整车所需功率,降低了由于急速大载荷加载而使传质跟不上导致的欠气、反极等对膜电极损伤,延长了燃料电池发电系统使用寿命。但是系统策略带来的成本和复杂性又让研究者望而却步,所以有些研究人员提出了更易接受的材料策略,即使用抗氧化载体或者在催化层中添加电解水催化剂,使电解水反应和碳腐蚀反应在反极期间成为竞争的两个反应。目前使用较多的电解水催化剂为iro2和ruo2等,抗氧化载体主要是一些石墨化的碳载体。cn111082078a公开了一种高性能且抗电压反转的膜电极组件的制备方法,其在催化层中直接添加常见的电解水材料,有效提升了抗反极性能,但是这种直接添加电解水催化剂与pt/c物理混合的方式制备得到的催化剂,其催化活性的利用率不是很高,并且掩盖了pt的活性位点,导致电池本身的性能下降,并且在高电流密度区域还会出现严重的传质问题,导致电池整体的抗反极性能得到提升,但是电池的其他各方面性能却会降低。

5.综上,提供一种能够提高燃料电池反极耐受性能且不会影响电池催化性能的抗反极催化剂,对燃料电池的研究和发展有着重要的意义。

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的在于提供一种抗反极催化剂及其制备

方法和应用。本发明以wo

3-pani为载体制备抗反极催化剂,wo3作为载体能够从源头上避免反极期间的碳腐蚀,pani的存在能够提高wo3的导电性,且pani的腐蚀电位较高,不会影响催化剂的抗反极效果,在避免碳腐蚀的同时,保证了原有的电池输出性能,有效提高了燃料电池的耐久性。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种抗反极催化剂,所述抗反极催化剂包括wo

3-pani载体和负载在所述wo

3-pani载体表面的活性组分,所述活性组分包括pt。

9.本发明的抗反极催化剂采用了新的阳极载体wo

3-pani,wo3作为载体能够从源头上避免反极期间的碳腐蚀,且wo3对于电解水具有一定的效果,能提升析氧性能;pani的修饰提高了氧化物载体wo3的导电性,二者协同作用,从而使电池兼具反极耐久性和输出性能;同时,pani的腐蚀电位较炭黑等碳材料高,不会影响催化剂的抗反极效果,在避免碳腐蚀的同时,保证了原有的电池输出性能,有效提高了燃料电池的耐久性,大大提高了复杂工况下电池的寿命。

10.优选地,所述活性组分和所述wo

3-pani载体的质量比为(0.1~0.7):1,例如可以是0.1:1、0.2:1、0.3:1、0.4:1、0.5:1、0.6:1或0.7:1等。

11.优选地,所述wo

3-pani载体中wo3和pani的质量比为(0.01~100):1,例如可以是0.01:1、1:1、100:50、100:40、100:30、100:20、100:15、10:1、50:1或100:1等,优选为100:(5~50),进一步优选为100:(10~20);当wo3偏多时,会导致载体导电性较差,不利于电池输出性能,当pani载体偏多时,会导致载体耐腐蚀性能较差,不利于耐久性的提高,当wo

3-pani载体中wo3和pani以合适的质量比混合,得到的抗反极催化剂充分发挥wo3和pani的协同作用,同步提高电池的输出性能和耐久性。

12.优选地,所述wo

3-pani载体的平均尺寸为50~200nm,例如可以是50nm、60nm、80nm、100nm、120nm、140nm、160nm、180nm或200nm等。

13.优选地,所述活性组分的形貌为球体。

14.优选地,所述活性组分的直径为1~5nm,例如可以是1nm、2nm、3nm、4nm或5nm等。

15.本发明中采用合适尺寸的wo

3-pani载体,能够防止pani在掺杂过程中的体积膨胀或收缩,从而影响其导电性。

16.第二方面,本发明提供了一种根据第一方面所述的抗反极催化剂的制备方法,所述制备方法包括:

17.(1)将wo3、苯胺、浓盐酸和过硫酸铵混合,得到wo

3-pani载体;

18.(2)将步骤(1)所述wo

3-pani载体和铂前驱体混合,进行微波反应,得到抗反极催化剂。

19.本发明采用原位聚合法制备wo

3-pani载体,使pani以化学的方式修饰在了wo3表面或内部,提高wo3和pani的结合能力,载体具有更多的缺陷位,有利于后续pt的负载和活性位点的增加,制备得到的抗反极催化剂能够有效规避反极给电池带来的损害,从而极大地保护电池耐久性。同时,本发明的制备方法简单,氧化物wo3以及pani的单体苯胺的成本较低,可以大批量生产,抗反极效果优于现有技术。

20.作为本发明所述制备方法的优选技术方案,步骤(1)所述wo3按照如下方式制备:

21.将钨前驱体、氯化钠和草酸混合搅拌至生成白色乳液,向所述白色乳液中加入酸

溶液,搅拌至澄清后,进行水热反应,将所述水热反应得到的固体产物进行退火,得到wo3。

22.本发明中采用水热法制备得到wo3,制备得到的wo3具有纳米结构,其晶型好,耐腐蚀性高,电化学稳定性高。

23.优选地,所述钨前驱体包括钨酸和/或钨酸钠。

24.优选地,所述酸溶液包括盐酸。

25.优选地,所述加入酸溶液后,得到的溶液的ph为1~2,例如可以是1、1.2、1.4、1.6、1.8或2等。

26.优选地,所述水热反应的温度为150~220℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃、210℃或220℃等,所述水热反应的时间为1~6h,例如可以是1h、2h、3h、4h、5h或6h等。

27.优选地,所述水热反应后、退火前,还包括离心洗涤和真空干燥的步骤。

28.作为本发明所述制备方法的优选技术方案,步骤(1)所述将wo3、苯胺、浓盐酸和过硫酸铵混合按照如下方式进行:

29.将wo3分散在溶剂中并加入苯胺,得到第一混合溶液,将浓盐酸和过硫酸铵溶解在溶剂中,得到第二混合溶液,将所述第二混合溶液缓慢滴加至所述第一混合溶液中,并加入稀盐酸调节ph为1~2,搅拌后得到wo

3-pani载体。

30.本发明通过采用原位聚合的方式使pani修饰至wo3的表面或内部,并进一步优化原位聚合的步骤和参数,提升载体的结合效果,进一步提升电池的耐久性。

31.需要说明的是,所述稀盐酸的浓度小于1mol/l,所述缓慢滴加是指每分钟滴加不超过5滴。优选地,所述将wo3分散在溶剂中并加入苯胺的过程中,所述溶剂包括去离子水。

32.优选地,所述将浓盐酸和过硫酸铵溶解在溶剂中的过程中,所述溶剂包括去离子水。

33.优选地,所述搅拌的时间为8~12h,例如可以是8h、9h、10h、11h或12h等。

34.作为本发明所述制备方法的优选技术方案,步骤(2)所述wo

3-pani载体和铂前驱体混合前,先将所述wo

3-pani载体分散在醇溶液中并通入氮气进行除氧,后续通过微波辅助多元醇的方式负载活性组分pt。

35.优选地,所述铂前驱体包括亚氯铂酸钾、氯铂酸和乙酰丙酮铂中的任意一种或至少两种的组合,例如可以是亚氯铂酸钾和氯铂酸的组合,氯铂酸和乙酰丙酮铂的组合,或亚氯铂酸钾、氯铂酸和乙酰丙酮铂的组合等。

36.优选地,所述醇溶液包括乙二醇。

37.作为本发明所述制备方法的优选技术方案,步骤(2)所述微波反应的功率为600~1000w,例如可以是600w、650w、700w、750w、800w、850w、900w、950w或1000w等。

38.优选地,步骤(2)所述微波反应的时间为1~8min,例如可以是1min、2min、3min、4min、5min、6min、7min或8min等。

39.需要说明的是,本发明中微波反应的功率是指微波反应在微波反应的装置中进行,装置的功率为600~1000w;示例性地,所述微波反应的装置包括微波反应器。

40.作为本发明所述制备方法的优选技术方案,所述制备方法包括:

41.(1)将钨前驱体、氯化钠和草酸混合搅拌至生成白色乳液,向所述白色乳液中加入酸溶液至ph为1~2,搅拌至澄清后,在150~220℃进行水热反应1~6h,冷却后进行离心洗

涤和真空干燥,得到固体产物,将所述固体产物进行退火,得到wo3;

42.(2)将步骤(1)所述的wo3分散在溶剂中并加入苯胺,得到第一混合溶液,将浓盐酸和过硫酸铵溶解在溶剂中,得到第二混合溶液,将所述第二混合溶液缓慢滴加至所述第一混合溶液中,并加入稀盐酸调节ph为1~2,搅拌8~12h后得到wo

3-pani载体;

43.(3)将步骤(2)所述wo

3-pani载体分散在醇溶液中并通入氮气进行除氧,所述除氧后加入铂前驱体,搅拌均匀后进行微波反应,所述微波反应的功率为600~1000w,时间为1~8min,得到抗反极催化剂。

44.第三方面,本发明提供了一种质子交换膜燃料电池,所述质子交换膜燃料电池的阳极包括根据第一方面所述的抗反极催化剂。

45.本发明的燃料电池能够同时拥有较高的电池输出功率和优异的抗反极能力,反极后电池性能几乎无衰减,大大提高了复杂工况下电池的寿命。

46.相对于现有技术,本发明具有以下有益效果:

47.本发明的抗反极催化剂采用了新的阳极载体wo

3-pani,wo3作为载体能够从源头上避免反极期间的碳腐蚀,且wo3对于电解水具有一定的效果,能提升析氧性能;pani的修饰提高了氧化物载体wo3的导电性,二者协同作用,从而使电池兼具反极耐久性和输出性能;同时,pani的腐蚀电位较炭黑等碳材料高,不会影响催化剂的抗反极效果,在避免碳腐蚀的同时,保证了原有的电池输出性能,有效提高了燃料电池的耐久性,大大提高了复杂工况下电池的寿命。

附图说明

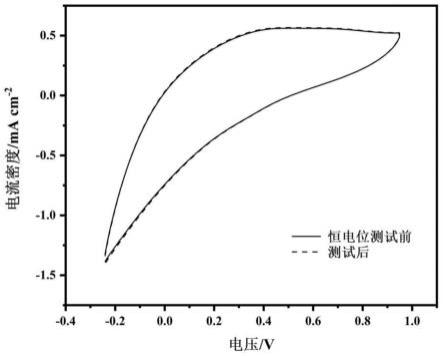

48.图1是本发明实施例1中的抗反极催化剂在恒电位测试前后的cv曲线。

49.图2是本发明实施例1中的抗反极催化剂在反极前后的极化曲线。

50.图3是本发明对比例1中的pt/c催化剂在反极前后的极化曲线。

具体实施方式

51.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

52.实施例1

53.本实施提供了一种抗反极催化剂,所述抗反极催化剂包括wo

3-pani载体和负载在所述wo

3-pani载体表面的活性组分,所述活性组分为pt。所述活性组分pt和所述wo

3-pani载体的质量比为1:2,所述wo

3-pani载体中wo3和pani的质量比为100:20,所述wo

3-pani载体的平均尺寸为150nm,所述活性组分pt的直径为3.4nm。

54.本实施例还提供了上述抗反极催化剂的制备方法,包括:

55.(1)取3.3g钨酸钠,2.24g氯化钠和1.12g草酸溶解于80ml去离子水中,充分溶解后,滴加3m hcl溶液,直至ph为2,将溶液转移至带有特氟龙内衬的高压釜中,在180℃下水热反应3h,自然冷却后,使用去离子水洗涤反应产物,在真空干燥箱中过夜,并将干燥得到的固体产物仔细研磨,在管式炉中400℃退火2h,得到wo3;

56.(2)取500mg步骤(1)得到的wo3分散于50ml去离子水中,形成均匀的分散液;取100mg苯胺溶解在10ml去离子水,并在冰浴中搅拌,然后将wo3分散液逐滴加入到苯胺溶液

中,搅拌均匀后,逐滴加入10ml的10mg/ml过硫酸铵溶液和5ml浓盐酸,然后使用1mol/l的hcl调节ph至1.5,室温下继续搅拌12h,将得到的产物进行洗涤,在真空干燥箱中烘干后研磨,得到wo

3-pani载体,记为wo

3-pani-20%载体(指pani的质量为wo3质量的20%);

57.(3)称取100mgwo

3-pani-20%载体,超声分散于50ml乙二醇溶液中,在搅拌下加入3.7mg/ml的氯铂酸溶液,总共加入13.5ml,随后通入氮气除氧30min,然后用2mol/l的naoh溶液将ph调至12,将反应容器放入微波反应器中进行还原,其中微波反应器的功率设置为800w,反应时间为3min,将反应产物用去离子水反复洗涤,于烘箱中真空干燥。得到抗反极催化剂,记为pt/wo

3-pani-20%。

58.实施例2

59.本实施提供了一种抗反极催化剂,所述抗反极催化剂包括wo

3-pani载体和负载在所述wo

3-pani载体表面的活性组分,所述活性组分为pt。所述活性组分pt和所述wo

3-pani载体的质量比为1:2,所述wo

3-pani载体中wo3和pani的质量比为100:10,所述wo

3-pani载体的平均尺寸为140nm,所述活性组分pt的直径为3.4nm。

60.本实施例还提供了上述抗反极催化剂的制备方法,包括:

61.(1)取3.3g钨酸钠,2.24g氯化钠和1.12g草酸溶解于80ml去离子水中,充分溶解后,滴加3m hcl溶液,直至ph为2,将溶液转移至带有特氟龙内衬的高压釜中,在180℃下水热反应3h,自然冷却后,使用去离子水洗涤反应产物,在真空干燥箱中过夜。将干燥的固体产物仔细研磨,在管式炉中400℃退火2h,得到wo3;

62.(2)取500mg步骤(1)得到的wo3分散于50ml去离子水中,形成均匀的分散液,取50mg苯胺溶解在10ml去离子水,并在冰浴中搅拌,然后将wo3分散液逐滴加入到苯胺溶液中,搅拌均匀后,逐滴加入10ml的10mg/ml过硫酸铵溶液和5ml浓盐酸,使用1mol/l的hcl调节ph至1.5,室温下继续搅拌12h,将得到的产物进行洗涤,在真空干燥箱中烘干后研磨,得到wo

3-pani载体,记为wo

3-pani-10%载体。

63.(3)称取100mgwo

3-pani-10%载体,超声分散于50ml乙二醇溶液中,在搅拌下加入3.7mg/ml的氯铂酸溶液,总共加入13.5ml,随后通入氮气除氧30min,然后用2mol/l的naoh溶液将ph调至12,将反应容器放入微波反应器中进行还原,其中微波反应器的功率设置为800w,反应时间为3min,将反应产物用去离子水反复洗涤,于烘箱中真空干燥,得到抗反极催化剂,记为pt/wo

3-pani-10%。

64.实施例3

65.本实施提供了一种抗反极催化剂,所述抗反极催化剂包括wo

3-pani载体和负载在所述wo

3-pani载体表面的活性组分,所述活性组分为pt。所述活性组分pt和所述wo

3-pani载体的质量比为1:2,所述wo

3-pani载体中wo3和pani的质量比为100:30,所述wo

3-pani载体的平均尺寸为165nm,所述活性组分pt的直径为3.8nm。

66.本实施例还提供了上述抗反极催化剂的制备方法,包括:

67.(1)取3.3g钨酸钠,2.24g氯化钠和1.12g草酸溶解于80ml去离子水中,充分溶解后,滴加3m hcl溶液,直至ph为2,将溶液转移至带有特氟龙内衬的高压釜中,在180℃下水热反应3h,自然冷却后,使用去离子水洗涤反应产物,在真空干燥箱中过夜,将干燥后得到的产物仔细研磨,在管式炉中400℃退火2h,得到wo3;

68.(2)取500mg步骤(1)得到的wo3分散于50ml去离子水中,形成均匀的分散液,取

150mg苯胺溶解在10ml去离子水,并在冰浴中搅拌,然后将wo3分散液逐滴加入到苯胺溶液中,搅拌均匀后,逐滴加入10ml的10mg/ml过硫酸铵溶液和5ml浓盐酸,然后使用1mol/l的hcl调节ph至1.5,室温下继续搅拌12h,将得到的产物进行洗涤,在真空干燥箱中烘干后研磨,得到wo

3-pani载体,记为wo

3-pani-30%载体。

69.(3)称取100mg wo

3-pani-30%载体,超声分散于50ml乙二醇溶液中,在搅拌下加入3.7mg/ml的氯铂酸溶液,总共加入13.5ml,随后通入氮气除氧30min,然后用2mol/l的naoh溶液将ph调至12,将反应容器放入微波反应器中进行还原,其中微波反应器的功率设置为800w,反应时间为3min,将反应产物用去离子水反复洗涤,于烘箱中真空干燥。得到抗反极催化剂,记为pt/wo

3-pani-30%。

70.实施例4

71.本实施提供了一种抗反极催化剂,所述抗反极催化剂包括wo

3-pani载体和负载在所述wo

3-pani载体表面的活性组分,所述活性组分为pt。所述活性组分pt和所述wo

3-pani载体的质量比为1:2,所述wo

3-pani载体中wo3和pani的质量比为100:5,所述wo

3-pani载体的平均尺寸为121nm,所述活性组分pt的直径为3.3nm。

72.本实施例还提供了上述抗反极催化剂的制备方法,包括:

73.(1)取3.3g钨酸钠,2.24g氯化钠和1.12g草酸溶解于80ml去离子水中,充分溶解后,滴加3m hcl溶液,直至ph为2,将溶液转移至带有特氟龙内衬的高压釜中,在180℃下水热反应3h,自然冷却后,使用去离子水洗涤反应产物,在真空干燥箱中过夜,并将干燥得到的固体产物仔细研磨,在管式炉中400℃退火2h,得到wo3;

74.(2)取500mg步骤(1)得到的wo3分散于50ml去离子水中,形成均匀的分散液;取25mg苯胺溶解在10ml去离子水,并在冰浴中搅拌,然后将wo3分散液逐滴加入到苯胺溶液中,搅拌均匀后,逐滴加入10ml的10mg/ml过硫酸铵溶液和5ml浓盐酸,然后使用1mol/l的hcl调节ph至1.5,室温下继续搅拌12h,将得到的产物进行洗涤,在真空干燥箱中烘干后研磨,得到wo

3-pani载体,记为wo

3-pani-5%载体;

75.(3)称取100mgwo

3-pani-5%载体,超声分散于50ml乙二醇溶液中,在搅拌下加入3.7mg/ml的氯铂酸溶液,总共加入13.5ml,随后通入氮气除氧30min,然后用2mol/l的naoh溶液将ph调至12,将反应容器放入微波反应器中进行还原,其中微波反应器的功率设置为800w,反应时间为3min,将反应产物用去离子水反复洗涤,于烘箱中真空干燥。得到抗反极催化剂,记为pt/wo

3-pani-5%。

76.实施例5

77.本实施提供了一种抗反极催化剂,所述抗反极催化剂包括wo

3-pani载体和负载在所述wo

3-pani载体表面的活性组分,所述活性组分为pt。所述活性组分pt和所述wo

3-pani载体的质量比为1:2,所述wo

3-pani载体中wo3和pani的质量比为100:20,所述wo

3-pani载体的平均尺寸为144nm,所述活性组分pt的直径为3.6nm。

78.本实施例还提供了上述抗反极催化剂的制备方法,包括:

79.(1)取3.3g钨酸钠,2.24g氯化钠和1.12g草酸溶解于80ml去离子水中,充分溶解后,滴加3m hcl溶液,直至ph为2,将溶液转移至带有特氟龙内衬的高压釜中,在200℃下水热反应1h,自然冷却后,使用去离子水洗涤反应产物,在真空干燥箱中过夜,并将干燥得到的固体产物仔细研磨,在管式炉中400℃退火2h,得到wo3;

80.(2)取500mg步骤(1)得到的wo3分散于50ml去离子水中,形成均匀的分散液;取100mg苯胺溶解在10ml去离子水,并在冰浴中搅拌,然后将wo3分散液逐滴加入到苯胺溶液中,搅拌均匀后,逐滴加入10ml的10mg/ml过硫酸铵溶液和5ml浓盐酸,然后使用1mol/l的hcl调节ph至1.5,室温下继续搅拌12h,将得到的产物进行洗涤,在真空干燥箱中烘干后研磨,得到wo

3-pani载体;

81.(3)称取100mgwo

3-pani载体,超声分散于50ml乙二醇溶液中,在搅拌下加入3.7mg/ml的氯铂酸溶液,总共加入13.5ml,随后通入氮气除氧30min,然后用2mol/l的naoh溶液将ph调至12,将反应容器放入微波反应器中进行还原,其中微波反应器的功率设置为600w,反应时间为8min,将反应产物用去离子水反复洗涤,于烘箱中真空干燥。得到抗反极催化剂。

82.实施例6

83.除不采用原位聚合法,即将步骤(2)的操作替换为直接将wo3和pani混合后进行水热反应180℃,6小时,自然降温后离心洗涤,得到wo

3-pani载体,其余均与实施例1一致。

84.实施例7

85.除将步骤(2)中室温下继续搅拌的时间改变为4小时,从而使wo

3-pani载体的直径为40nm外,其余均与实施例1一致。

86.实施例8

87.除改变将步骤(2)中滴加的过硫酸铵溶液和浓盐酸的含量为:过硫酸铵溶液20ml,浓盐酸10ml,从而使wo

3-pani载体的直径为250nm外,其余均与实施例1一致。

88.对比例1

89.除不进行步骤(1)和步骤(2)的操作,将wo

3-pani载体替换为xc-72(来自cabot)外,其余均与实施例1相同,本对比例制备得到的催化剂记为pt/c催化剂。

90.对比例2

91.除不进行步骤(1)的操作,即抗反极催化剂的载体为pani载体外,其余均与实施例1相同。

92.对比例3

93.除不进行步骤(2)的操作,即抗反极催化剂的载体为wo3载体外,其余均与实施例1相同。

94.性能测试

95.cv曲线测试:将实施例和对比例制备的载体称取1mg,加入1ml异丙醇超声分散,然后取10微升滴加在玻碳电极上,自然晾干。在氮气饱和的0.5mol/l硫酸溶液中进行cv测试,扫速为20mv/s,扫描范围为0~1.2v。

96.稳定性测试:将cv曲线测试后的电极进行恒电位测试,电位为1.5v,时间为5小时。测试完成后再次扫描cv曲线。

97.极化曲线测试:将实施例和对比例制备得到的催化剂制备成燃料电池阳极催化层,测试催化剂在单电池中的极化曲线,其电池性能如表1所示。

98.抗反极性能测试:将实施例和对比例制备得到的催化剂制备成燃料电池阳极催化层,测试催化剂在单电池中的抗反极性能。反极测试前和测试后进行极化曲线测试,记录电池反极20次后在1000ma/cm2处的电压衰减,电压衰减结果如表1所示。

99.表1

[0100][0101][0102]

综上实施例1-8可知,本发明以wo

3-pani为载体制备抗反极催化剂,wo3作为载体能够从源头上避免反极期间的碳腐蚀,pani的存在能够提高wo3的导电性,且pani的腐蚀电位较高,不会影响催化剂的抗反极效果,在避免碳腐蚀的同时,保证了原有的电池输出性能,有效提高了燃料电池的耐久性。

[0103]

通过实施例1-4之间的对比可知,本发明中wo

3-pani载体中wo3和pani以合适的质量比混合更有利于发挥二者之间的协同作用,同步提高电池的输出性能和耐久性。实施例3中wo3和pani的质量比为100:30,pani含量偏多,会导致载体耐腐蚀性能较差,不利于耐久性的提高,实施例4中wo3和pani的质量比为100:5,wo3含量偏多,会导致载体导电性较差,不利于电池输出性能,因此与实施例3和4相比,实施例1-2的电压衰减更低,抗反极效果和电池的耐久性更好。

[0104]

通过实施例1和实施例6的对比可知,本发明中采用原位聚合法将pani掺杂至wo3的表面或内部,有利于提高wo3和pani的结合能力,载体具有更多的缺陷位,有利于后续pt的负载和活性位点的增加,实施例6中采用常规混合方式,虽然将pani和wo3结合生成了wo

3-pani载体,但是电池性能和耐久性效果略差,尤其是电压衰减偏高,因此实施例1的综合性能优于实施例6。

[0105]

通过实施例1和实施例7-8的对比可知,本发明中优化wo

3-pani载体的直径能够进

一步提升抗反极催化剂的耐久性和电化学性能。实施例7中wo

3-pani载体的直径偏小,不利于pani在wo3中的掺杂,形成有效结合,会影响载体的综合稳定性和导电性,实施例8中wo

3-pani载体的直径偏大,容易导致pani的膨胀,从而掩盖了wo3的活性位点,降低其在反极过程中的her活性,因此与实施例7-8相比,实施例1的电池性能和抗反极性能更好。

[0106]

图1为实施例1提供的pt/wo

3-pani-20%催化剂在10h恒电位测试前后的cv曲线,测试电位保持在1.5v,从图中可以看出,恒电位测试前后催化剂的cv曲线几乎没有变化,表明其在该电位下电化学稳定性优异。实施例1中抗反极催化剂应用在燃料电池阳极时,反极测试前和测试后进行极化曲线测试如图2所示,从图2可以发现,电池在反极20次后,1000ma/cm2处的电压仅衰减了0.38%,由此可见,使用本发明提供的抗反极催化剂能避免反极期间的碳腐蚀,从而提高电池的反极耐受性。而对比例1-3中,对比例1所用的催化剂载体为xc-72,使用微波辅助多元醇法制备pt/c催化剂,图3结果表明,使用pt/c催化剂制备的电池经历20次反极后,1000ma cm2处的电压衰减了8.3%,电池耐久性远差于本发明;对比例1-2中不加入wo3或不加入pani,无法发挥二者之间的协同作用,抗反极的提升效果有效,燃料电池的电化学性能受到影响,其电压衰减也远高于本发明。

[0107]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1