一种用导电胶制作质子交换膜燃料电池的方法与流程

1.本发明涉及一种用导电胶制作质子交换膜燃料电池的方法,属于新能源技术领域。

背景技术:

2.新能源领域的氢能发电装置中,有一种以“氢气通过质子交换膜将氢离子和电子分离形成电位差”为基本工作机理的燃料电池,被称为“质子交换膜燃料电池”(以下简称“燃料电池”),而燃料电池中的主要组件是极板和膜电极,而极板是指位于电池单体中的阳极板与阴极板构成的双极板、电池单元两端的阳极板端板、阴极板端板的统称。在用极板制作燃料电池的工艺中,需要对极板的水通道、空气通道和氢气通道分别进行密封隔离。

3.燃料电池主要由膜电极(包括质子交换膜、催化剂层、空气扩散层)和极板(包括阴极板与阳极板构成的双极板、阳极端板、阴极端板)组成燃料电池的单体,并由多个电池单体串联堆叠而形成电堆。极板作为燃料电池单体的核心部件之一,在燃料电池单体中起到了对膜电极结构支撑、分隔氢气和氧气、收集电子、传导热量、提供氢气和氧气通道、排出反应生成的水、提供冷却用水的流动通道等作用。

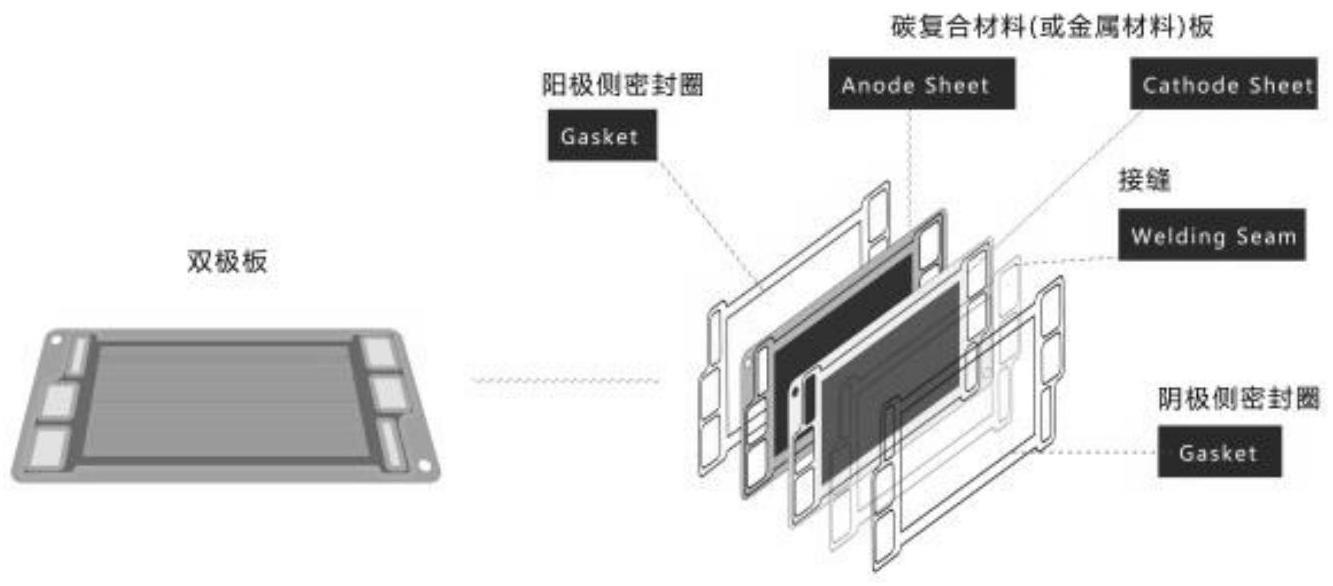

4.现有燃料电池极板一般以复合碳材料(或金属材料)制成。为了降低燃料电池电堆的内阻,实现较大功率输出,一般都采用高强度外框紧固件将极板和膜电极各部件的接触面都压紧,即:让燃料电池单体中阳极板和阴极板之间接触面、极板与膜电极之间的接触面都紧密接触和压紧,以减少每个接触面之间的接触电阻,同时让极板中的水通道、氢气通道和空气通道分别保持密封隔离。在燃料电池单体串联堆叠成电堆时,通过外框和紧固件施加外力,使电池单体内的极板之间、极板与膜电极之间都被外力压紧,形成良好的导电性接触,从而使燃料电池的总内阻尽可能减小。

5.为使燃料电池中的气体(氢气、空气)和水都分别在各自密封的通道中通过,氢气通道、空气通道和水通道相互之间都要保持密封和隔离。因此,在极板上的水通道和气体(氢气、空气)通道的外周都刻有密封槽。旧工艺需在密封槽中以橡胶密封圈来填充,并在外框和紧固件所施加的外力下将橡胶密封圈压紧,才能使极板两侧面的水通道和气体通道密封和相互隔离、同时因极板的密封圈被压紧到膜电极的一侧,使膜电极一个接触面能与氢气充分接触,而另一面能与另一极板的空气通道中的氧气充分接触和让从质子交换膜中渗透到阳极板的氢离子与氧气发生反应而生成水,再让生成的水从水通道中排出。(详见图1双极板结构示意图、图2燃料电池单体和电堆结构示意图、图3现有工艺极板上的密封槽在外力压紧后的截面示意图)。

6.现有技术以橡胶密封圈密封存在以下缺陷:

7.现有极板中阳极板和阴极板都很薄(一般厚度都在0.8mm-1.2mm之间),采用密封圈在密封槽中压紧时,密封槽不能做得太深,也不能施加过大压力,更不能压力不均匀,否则在一定压力下容易导致阳极板或阴极板破碎或变形;但压力也不能过小,否则可能造成密封不佳或泄露(漏气或漏水),造成氢气利用率和发电效率降低;这对材料、加工和装配的

工艺要求均很高。橡胶密封圈长度必须很精确,密封圈长了容易鼓起影响密封性能,密封圈短了又难以全部压入槽内,造成局部密封不佳或出现泄漏。以“密封圈填入密封槽并压紧”的极板组装工艺难度较大,对极板部件的加工精度要求很高,从而会影响电堆的良品率,极板装配成本也较高。橡胶密封圈容易老化变性而造成压接密封效果降低或失效。外框和紧固件也可能在长期应力作用下出现部分变形和松动,造成部件间接触电阻增加,从而使燃料电池的总内阻增加,可能引起燃料电池有效输出功率降低和电池发热损耗增加。这都会降低燃料电池的整体发电性能,甚至还会影响燃料电池使用寿命。

技术实现要素:

8.本发明提供一种用导电胶制作质子交换膜燃料电池的方法。该方法用导电胶代替橡胶密封圈,从而解决极板密封槽加工难度大、燃料电池组装难度大、极板和燃料电池成本高、电堆长期使用后内阻变大、发电性能和发电效率降低等问题。

9.一种用导电胶制作质子交换膜燃料电池的方法,包括在极板上的水通道和氢气通道、空气通道外周刻有密封槽,并在极板密封槽处涂导电胶,使燃料电池极板中的水通道、氢气通道、空气通道分别用导电胶固化后实现密封和隔离。

10.本发明用导电胶取代橡胶密封圈,对极板中(阴极板和阳极板)的密封槽涂胶并粘接固化,同时用导电胶对极板接触面需良好接触和导电的部位涂导电胶粘接并固化。用导电胶使燃料电池中的极板和膜电极之间的接触面涂胶粘接和固化。这种新方案可简化装配工艺,降低装配难度和减少极板部件材料所承受的外部压力,从而降低燃料电池极板的制作难度和成本,并优化燃料电池的装配工艺、提高制作效率和良品率。

附图说明

11.图1,双极板结构示意图。

12.图2,燃料电池单体和电堆的结构图示意图。

13.图3现有工艺极板上的密封槽在外力压紧后的截面示意图。

14.图4密封槽涂导电胶并固化密封示意图。

15.图5几种极板密封槽的截面示意图。

16.图6密封槽内部不同结构示意图。

17.图7密封槽截面不同形状的示意图。

18.图8除密封槽外,极板其它部位涂胶示意图。

19.图9燃料电池极板与膜电极之间采用导电胶粘接并固化的示意图。

具体实施方式

20.一种用导电胶制作质子交换膜燃料电池的方法,包括在极板上的水通道和氢气通道、空气通道的外周刻有密封槽,在极板的密封槽处涂导电胶,使燃料电池极板中的水通道、氢气通道、空气通道分别密封和隔离。如图4所示。

21.进一步的,还可以对本发明方法进行如下细节上的优化和改进。

22.将极板密封槽的设计进行改进。将密封槽设计深度变浅,一般只需要按施胶的厚度要求来设计密封槽的深度。新工艺的密封槽深度可根据施胶厚度的要求设计到几微米

(um)-0.3毫米(mm)之间。例如,若施胶厚度只要10

–

20微米(um)就能实现良好粘接时,密封槽深度可以设计为《=20微米(um)就可以达到良好密封效果。从而使极板可以做得更薄、更抗压和更抗冲击,更不易破碎和变形。

23.只需将双极板中的一个极板刻制密封槽,另一个极板不用刻制密封槽。而不必象旧工艺那样需将两个极板接触面的对应位置都刻上密封槽。这可降低极板制作时的工艺难度和成本,简化装配工艺。只在一个极板上刻密封槽涂胶和固化后,即可达到密封隔离效果。如图5所示。

24.另外,可将密封槽的内部设计改为不同的形状,如多线状,或网格状,而不是像之前的单直线状的空槽形式。如图6所示。

25.从密封槽截面上看,密封槽可设计为v型密封槽、弧型密封槽、上下宽窄相同的矩形密封槽或上下宽窄不同的梯形密封槽等,也可设计成凸凹相扣的矩形或弧形密封槽,或者采用以上各种密封槽形状及线型的组合,以增强密封性能和增强导电胶固化后所产生的粘合力,降低外框紧固件对双极板组件所施加的压力,以降低接触电阻对燃料电池内阻性能的影响。如图7所示。

26.除了在密封槽上涂导电胶外,还可同时在极板接触面上任何需要加强接触或需要良好导电的部位涂上导电胶。如图8所示。固化后导电胶的自粘合力(不需靠外框或紧固件从外部施加压力)就能保持接触面的紧密粘接,导电胶的良好导电性能和自粘合力可降低极板的接触电阻,从而能降低燃料电池电堆的总内阻,并增强燃料电池的整体发电性能和功率输出能力。除密封槽涂导电胶外,极板其它需紧密接触或需降低接触电阻的部位也可涂导电胶。

27.用导电胶将极板中的阴极板、阳极板、膜电极等组件粘接,可降低燃料电池的总体积和重量。由于导电胶的自粘合力强,对外框和紧固件的要求(如张力、刚度、延展性等)都会相应降低,因此,外框和紧固件可以做得较轻薄、燃料电池重量和体积也可以减小。

28.需要注意的是,在用燃料电池单体组装成电堆时,也可用导电胶涂在极板与膜电极(mea)的接触面的密封槽处粘结固化。如图9所示。导电胶粘合方式比用“框架和紧固件压紧”的方式能更好地让每个组件的接触面均匀地紧密接触,具有更低的接触电阻,从而使燃料电池总内阻减小。

29.本发明对应的优点:可简化对极板制作工艺和材料的要求,降低极板制作和装配难度和成本,降低接触电阻和燃料电池内阻,降低对外框和紧固件的压力和刚度要求,降低燃料电池整体体积和重量,提高燃料电池的整体性能和输出功率。可增加燃料电池整体抗震动、抗冲击、抗变形和抗碎裂的性能。

30.本发明可将外壳和框架的抗变形设计要求降低、将用材强度和硬度要求降低,将加工制作的精度要求降低,能有效提高良品率。本发明方法可减少燃料电池的内阻,长期使用后也能保持内阻数值的稳定,从而让燃料电池的发电性能保持稳定。本发明可以使密封性能更佳(取消了橡胶密封圈的设计,用导电胶可达到相同或更优的密封性能)。另外本发明可以降低燃料电池对材料和工艺的要求、降低制作成本和工艺难度、并降低热损耗和增加有效使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1